摘要:以石英灯管为加热元件进行了烧蚀防热结构热试验研究,对比了热流计不同布置方式下的试验结果差异,分析了烧蚀热试验特性对热流计不同布置方式及石英灯管正常工作的影响,开发了基于石英灯辐射加热的烧蚀防热结构热试验技术,打造了全尺寸烧蚀防热结构地面热模拟试验平台,同时开发了热流一电压控制模式切换技术,形成了一整套安全可靠全尺寸烧蚀防热结构地面热模拟试验技术。

关键词:烧蚀防热结构;地面热模拟试验;辐射加热

1 引言

高超声速飞行器是世界航天大国的研究热点,功能梯度防热材料可以满足长时高超声速飞行器防热的需求。将功能梯度材料平面结构划分成若干层,每层的材料参数按函数形式变化,相邻层之间的材料参数有较好的连续性,可避免出现过大的跳跃“引。国内学者通过对梯度型防热材料的烧蚀/温度场计算,分析梯度型防热材料的防隔热效果和使用优势p J。因此,烧蚀防热结构是飞行安全性的重要保障,而地面热模拟试验是烧蚀防热结构研制中的重要环节。发展烧蚀防热结构地面热模拟试验技术,已成为高超飞行器研制的迫切需求。

地面热模拟试验加热方式主要有辐射加热和对流加热两种。对流加热的主要代表是高温风洞,但是高温风洞造价高昂,受运行压力和功率限制,而且气流状态只能实现阶梯式控制,无法满足全尺寸热防护结构件地面热模拟试验的需求。辐射加热主要采用石英灯管作为加热元件,石英灯管功率大、体积小、便于组成各种尺寸的加热装置,且电控性能优良,可以满足大尺寸、高热流、长时间、瞬态变化的要求H引。对于常规材料结构件,石英灯辐射加热器完全满足地面热模拟试验需求。

但是,对于烧蚀防热结构地面热模拟试验,由于烧蚀材料在地面大气的富氧环境中受热将产生大量的烟,甚至起明火燃烧。在如此恶劣的特殊环境中,石英灯管能否长时间安全可靠地工作有待进一步研究。因此,要达到烧蚀防热结构对加热技术提出的新要求,必须突破石英灯在烧蚀严酷的环境中如何安全使用的技术瓶颈,发展经济可靠、适用广泛的烧蚀防热结构地面热模拟试验技术。

2试验特点

烧蚀防热结构地面热模拟试验区别于常规材料结构件热试验的本质特征在于烧蚀材料在受热时烧蚀特性,烟尘与明火构成了烧蚀防热结构地面热模拟试验的特殊环境,也决定了该类试验的特点:

(1)试验风险高

烧蚀防热结构受热时,防护层外表面形成热解层和炭化层,这都是不可逆转的变化,即使烧蚀防热结构冷却下来,发生变化的防护层也无法回到受热前的初始状态。因此,试验只能一次性成功。试验一旦开始,任何意外导致试验中止便意味着试验失败,风险之高不言而喻。

(2)控制方式单一

材料烧蚀后表面膨胀、鼓包、开裂,严重时出现机械剥层,使得表面无法布置温度传感器。同时,由于烧蚀时产生大量的烟尘,导致红外测温和红外成像等非接触式测温手段也难以奏效,无法获知材料表面的温度。因此,烧蚀防热结构地面热模拟试验目前难以实现相对简单的温度控制加热,只能采用热流控制完成热载荷施加。

(3)试验环境复杂

材料烧蚀时伴随着烟尘,且烟尘颗粒大小、浓度、运动速度等随时间发生着急剧的变化,由此导致烧蚀影响区的烟气介质透射率、辐射和热容都在不断变化。此外,若出现明火燃烧改变周围温度场分布,进一步影响烟气的对流运动,烟气与火焰的耦合作用使得试验环境复杂严酷,给辐射加热和热流测量带来了极大的挑战。

3技术方案

3.1石英灯辐射加热技术

由于烧蚀防热结构受热后释放大量的烟尘甚至形成明火燃烧,烟尘主要由燃烧不完全的碳颗粒组成,碳颗粒不但强烈吸收石英灯管的热辐射,降低辐射加热效率,而且极易沉积在石英灯管外壁面,降低石英灯管的透明度,增加灯管吸热量,使灯管壁面急剧升温,大大增加了石英灯管石化和熔裂的风险。另外,烟尘颗粒的存在改变了气体的透射率,增加了对热辐射的削弱作用,势必将影响到辐射加热的控制精度。因此,发展石英灯辐射加热下的全尺寸烧蚀防热结构地面热模拟试验技术,必须要在辐射加热安全可靠并保证控制精度等方面进行突破。

为确保试验中石英灯管安全使用,必须要消除或降低烟尘的影响。削弱烟尘对石英灯管影响的措施:烧蚀防热结构试验件竖直安装,加热装置中石英灯管也应竖直排布。这样充分利用空气受热产生的上升气流将烟尘颗粒带走,减小烟尘上升轨迹与石英灯管的接触面积,降低烟尘颗粒在灯管壁面的沉积概率。但是,对于一些成碳率高的烧蚀防热结构件,仅仅依靠空气受热产生的对流是远远不够的,必须增加吹风或者吸气的措施,加速上升气流的运动,减小烟尘颗粒向周围环境扩散,降低烟尘颗粒与灯管接触的机会。经研究对比,吸气更容易控制空气的流动方向,试验时保证热防护结构件外壁面周围空气流速不小于1.5m/s即可保证烟尘在扩散到灯管外壁面之前被抽离加热装置。因此,在加热装置上方加装抽气排烟系统是保证石英灯管在烧蚀防热结构地面热模拟试验中安全使用的重要保障。

3.2热流测量技术

烟尘对辐射加热的控制精度影响是一项更难解决的问题。为了解决这一问题,本文从热流传感器的布置方式开始研究。目前,在热流控制的热试验中,热流传感器主要有3种布置方式:间置式布置、背置式布置、嵌入式布置。

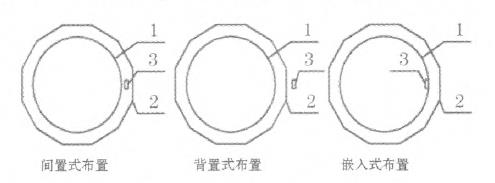

问置式布置将热流传感器固定在加热装置的石英灯管阵列与试验件表面之间;背置式布置将热流传感器与试验件表面分别布置在加热装置的石英灯管阵列两侧;嵌入式布置将热流传感器嵌入试验件表面,热流传感器测量面与试验件表面平齐。3种布置方式如图1所示。前两种布置方式热流传感器安装较为简单,不破坏试验件表面完整性,适用于试验件表面没有开口也不许开孔的情况。但是采用这两种布置方式时,由于热流传感器未布置在热流考核区域,试验前均要进行热流曲线标定,标定后即可采用等效控制实现试验中热载荷施加。

1试验件表面2石英灯阵3热流传感器

图1 热流计布置方式示意图

对于常规材料结构件热试验,标定热流曲线的等效控制法可实现高精度加热。但对于烧蚀防热结构地面热模拟试验,由于试验时存在烟尘和火焰,标定热流曲线和正式试验时,石英灯管和热流

传感器的工作环境存在很大差异。为考查这种差异对热流钡0量和加热控制的影响,选用第一种和第三种布置方式,进行热流比对试验。热流比对试验选用与烧蚀防热材料结构相同的平板标准试样进行,加载热流选用两段振幅不同的正弦波模拟飞行热环境。

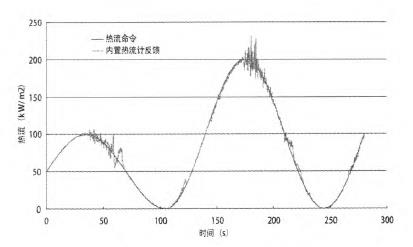

图2为热流传感器嵌入式布置时的试验结果。低热流段,两条曲线吻合良好,在高热流段,试样表面热流值出现明显波动。因为在高热流条件下,烧蚀过程出现明火燃烧。火焰的脉动引起热辐射变化,导致处在火焰中的热流传感器反馈值出现明显波动。在低热流条件下只有少量的烟尘产生,没有明火,烟气的热辐射与石英灯辐射相比可以忽略,故而试样表面热流值与理论值吻合。总体来看,嵌入式布置时,试样表面热流值与理论值基本吻合。

图2嵌入式布置的热流曲线

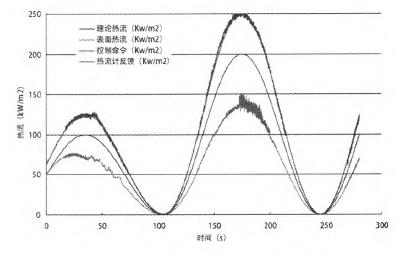

图3 间置式布置的热流曲线

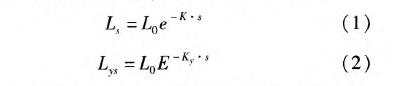

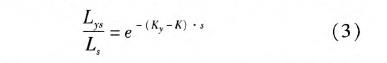

图3为热流传感器间置式布置的试验结果。结果显示,控制命令曲线和反馈值曲线(图3中幅值最高的两条曲线)一直都非常吻合,表明控制系统正常。但是,平板试样表面热流值明显低于理论值。分析认为,由于标定热流曲线m1Di:i热装置内不放试样,因而标定时没有烟尘与火焰,而在热流比对试验时,平板试样热解产生烟尘,烟尘增大了气体对热辐射的衰减系数,热辐射在穿过含烟气体过程中明显衰减。假设灯管到平板标准试样表面的距离为s,热辐射在空气中的衰减系数为K,在含烟尘气体中的衰减系数为K,依照贝尔定律,有:

上述两式中,£。为石英灯管的热辐射度,L。为试样表面的热辐射度,三、。为烟尘存在时试样表面的热辐射度。

上述两式表明,热辐射度在吸收性气体中传播时按指数规律衰减,而且传播距离越长,衰减系数越大,热辐射度衰减越明显。由式(1)和(2)可得:

式(3)表明,在有烟和无烟的情况下,石英灯管的热辐射经过相同距离时,热辐射衰减有明显差异,烟尘颗粒浓度越高,衰减系数越大,试样表面热流差异越明显。若以无烟尘时标定的热流曲线等效控制加热,必然导致正式试验时试样表面的热流值小于理论值。

通过热流IL又,I试验,直观地揭示了烟尘与火焰对石英灯管辐射加热的影响。采用石英灯管热辐射进行烧蚀防热结构地面热模拟试验的难点在于,热辐射对烟尘的消光作用十分敏感,因此试验中热流传感器的布置方式十分重要。依照烟尘对辐射加热的影响规律合理布置热流传感器,才能确保地面热模拟试验的控制精度。

3.3模式切换控制技术

烧蚀防热结构地面热模拟试验中,由于热流传感器工作环境极其恶劣,试验中极易出现热流传感器意外损坏。若热流传感器突然损坏,控制系统接收不到反馈信号,将直接导致试验失败。为避免热流传感器损坏而造成灾难后果,本项目开发了“热流一电压”控制模式实时无扰动切换技术。

试验控制模式切换技术是在控制程序中引入等效控制命令,在反馈传感器失效的情况下切换控制模式,由闭环控制模式转为开环控制模式,采用等效控制命令完成试验。对于烧蚀防热结构地面热模拟试验,一般在试验前都要进行热流曲线标定,标定热流曲线时记录控制系统对各加热温区的输出电压曲线,将电压曲线写入控制程序,建立“热流一电压”命令对应关系,试验中一旦热流传感器失效,控制程序通过智能判别,由热流控制模式立即切换为电压控制模式,由控制系统直接输出电压控制命令完成试验加热。

4 烧蚀防热结构地面热模拟试验平台

依托上述的试验技术,打造了全尺寸烧蚀防热结构地面热模拟试验平台,包括加热装置、排烟装置和加载装置。

4.1加热装置

烧蚀防热结构受热后,材料性能发生不可逆转的变化,这一特点决定了试验加热装置必须高度安全可靠,本项目通过以下措施设计高可靠性加热装置。

(1)新型加热装置结构。传统加热装置在石英灯管阵列面背后都安装金属反射板,由于试验温度较高,金属反射板一般都配有水冷盒,水冷盒中的流动水吸收热量带出加热装置外,因此加热装置加热效率较低。针对该问题,采用高硅氧布取代金属反射板,高硅氧布表面平滑光亮,反射效率高,而且耐高温,无需水冷,因而加热装置的加热效率显著提高。

(2)优化灯阵功率密度。烧蚀防热结构地面热模拟试验中,烧蚀烟尘的消光作用对加热装置的功率密度要求比一般热试验更高,但是功率密度过高则会导致灯管壁本身膨化、熔裂而导致灯管失效。因此,必须确定合理的功率密度,既考虑试验的加热条件,又满足试验安全性的第一要求。加热器设计开始阶段,首先根据试验加载热流曲线的峰值确定石英灯管的排布密度,然后将相邻灯管合并为一个加热温区,合并原则为单个温区总功率不高于对应功率输出设备可控硅的额定负荷,这样既保证试验开始时,可控硅设备能顺利启动,又可保证试验中石英灯管适当超压使用时不会导致可控硅超负荷运转而自我断电保护。

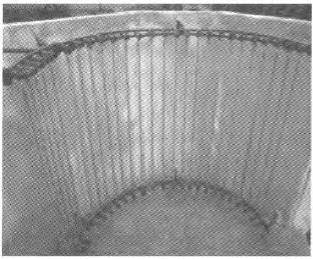

按照以上两个原则,设计了烧蚀防热结构地面热模拟试验的加热装置,见图4。经试验验证,该类加热装置可靠性高,可以满足烧蚀防热结构地面热模拟试验的加热要求。

图4加热装置

图5排烟装置

4.2排烟装置

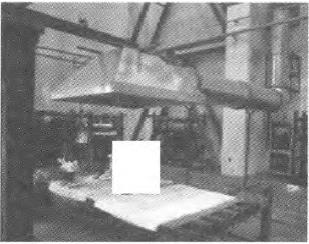

排烟装置是全尺寸烧蚀防热结构地面热模拟试验技术的重要环节。本项目针对烧蚀防热结构地面热模拟试验平台的要求进行技术创新,最终设计出大排量、多用途、高效率的排烟系统,如图5所示,它包括了集烟头罩、轴流风机和排烟管路3部分。集烟头罩为四棱台形,满足目前所有尺寸烧蚀防热结构件热试验的要求。排烟管路分为垂直段和水平段,水平段管路连接集烟头罩,垂直管路固定在厂房墙面,其下端弯管通过嵌入式对接伸缩系统可实现垂直高度的无级调节,以满足不同高度尺寸的烧蚀防热结构件的防热试验和力热联合试验要求。轴流风机安装在垂直段管路中间,为整个排烟系统提供动力,可满足大面积烧蚀防热结构件的地面热模拟试验要求。

4.3加载装置

在设计加载装置时,要充分考虑加热装置与排烟装置的空间协调问题。对于轴向载荷较大的试验,集烟头罩置于加载装置上方,该种方案的加载装置结构紧凑,不会因为加载杆长度尺寸过大而影响加载装置的刚度。轴向载荷较小时,将加载装置安装在集烟头罩上方,试验中产生的高温烟气在流经集烟头罩时即被轴流风机抽去,而且避免了集烟头罩离加热装置过高而导致的排烟效率降低。加热装置、排烟装置、加载装置以及无扰动模式切换控制技术共同构成了全尺寸烧蚀防热结构地面热模拟试验技术,依托该试验技术,成功进行了一系列烧蚀防热结构件的地面热模拟试验,见图6,取得了令人满意的结果。

图6试验技术应用

5 结束语

本文采用石英灯辐射加热进行烧蚀防热结构地面热模拟试验技术研究,同时针对烧蚀过程中典型环境提出了热流比对方案,巧妙地布置热流传感器,揭示了烟尘与火焰对辐射加热方式的影响规律,搭建了全尺寸烧蚀防热结构地面热模拟试验平台,同时开发了”热流一电压“控制模式的实时无扰动切换技术,确保烧蚀防热结构地面热模拟试验技术更加安全可靠。

参考文献

[1]Reddy J N.Analysis of functionally graded plates[J].International Journal for Numerical Methods in Engineering,2000,47(1-3):663-684.

[2]Ding H J,Huang D J,Chen W Q.Elasticity solutions for plane aniso·tropic functionally graded beams[J].International Journal of Solidsand Structures,2007,44(1):176—196.

[3]蒋凌澜,张利嵩。功能梯度防热材料在高超声速飞行器热防护上的设计研究[J].导弹与航天运载技术,2015,(3):16-21.

[4]吴大方,潘兵,郑力铭,等。材料与结构气动热环境模拟方法及试验研究[J].航天器环境工程,2012,29(3):250.258.

[5]张钰。结构热实验技术[M].北京:宇航出版社,1993.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414