摘要

使用MPX-2000型摩擦磨损实验机对TC11合金在不同载荷和纳米润滑材料条件下进行摩擦磨损实验。使用SEM、EDS、XRD等手段对其磨损表面和剖面的形貌、成分、结构进行了对比观察和分析。结果表明:将不同种类的纳米材料添加到摩擦副的滑动界面,在TC11合金磨损表面均能形成纳米颗粒摩擦层,摩擦层的稳定性取决于其组成和各组分的含量。只含MLG的摩擦层因承载能力差而具有较低的稳定性,极易破坏。只含Fe2O3的摩擦层在低载时稳定性较高,能减少磨损但是不能降低摩擦。同时含MLG和Fe2O3的双层摩擦层兼具良好的润滑性和承载能力,稳定性强,使TC11合金的摩擦磨损性能显著提高。添加富Fe2O3纳米复合材料的双层MLG/Fe2O3纳米颗粒摩擦层具有更高的稳定性,能更有效地提高钛合金的摩擦学性能。

关键词: 材料失效与保护 ; 纳米颗粒摩擦层 ; 摩擦磨损 ; TC11合金 ; 石墨烯 ; 稳定性

金属材料及其合金在滑动摩擦磨损过程中,不可避免地在其表面生成一层摩擦层[1]。长期以来,人们一直认为钛合金耐磨性极差的主要原因是在滑动过程中在表面生成了一层与滑动金属合金具有类似性能的性摩擦层,没有保护作用[2,3,4,5]。近年来,国内外一些研究人员在进一步研究钛合金干滑动摩擦磨损性能时发现,钛合金并不总是具有较差的耐磨性[6,7,8,9,10,11]。在高温和高速条件下在摩擦磨损过程中生成的摩擦氧化物,使摩擦层由金属性为主变成以陶瓷性为主。这种摩擦层能有效避免金属-金属直接接触,使其耐磨性显著提高。

但是,这种以陶瓷性为主的摩擦层在常规条件下几乎不能形成。这种摩擦层的形成消耗摩擦副基材,造成严重的浪费;更重要的是,这种陶瓷性质的摩擦层能有效减少磨损但是并不总是同时降低摩擦。鉴于此,本文在摩擦副滑动界面添加兼具减摩性和抗磨性的纳米复合材料以在钛合金表面形成功能性的纳米颗粒摩擦层,研究这种摩擦层的稳定性。

1 实验方法

1.1 试样的制备

分别选取TC11钛合金和GCr15钢作为销、盘材料。将TC11合金在955℃固溶处理30 min,然后在540℃时效处理2 h,其硬度为HRC 40~42。将GCr15钢进行淬火+回火热处理,淬火温度为850℃,保温时间为25 min,冷却介质为油,回火温度为400℃,保温时间为2 h,冷却介质为空气,最终其硬度为HRC 50~52。用线切割将销、盘试样分别加工成直径为5 mm 长度为22 mm和直径为34 mm 厚度为10 mm的试样。实验前依次用水砂纸(180#、360#)和金相砂纸(400#、600#)将其打磨,实验前后均需将其置于丙酮中超声去油去污,吹干后用精度为10-5 g的电子天平称质量。

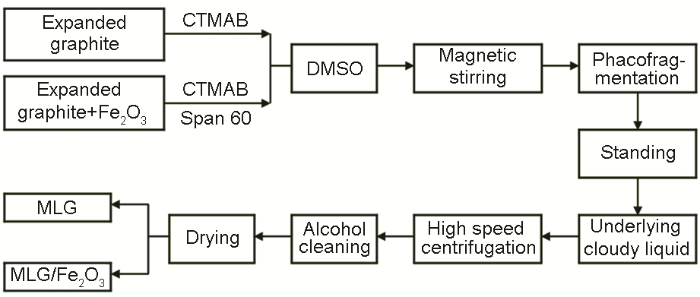

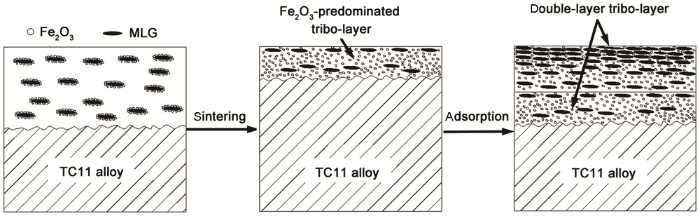

用液相剥离法制备实验用纳米材料,选取膨胀石墨、纳米Fe2O3颗粒作为原料制备多层石墨烯(MLG)和MLG/Fe2O3复合纳米材料。将膨胀石墨经液相剥离后直接得MLG,若在其中添入纳米Fe2O3颗粒,将其吸附到MLG的表面制得MLG/Fe2O3,具体制备过程如图1所示。调节膨胀石墨和Fe2O3纳米颗粒的质量比,即可制得具有不同比例(1:2、1:1和2:1)的MLG/Fe2O3复合材料。

图1 MLG和MLG/Fe2O3的制备过程

1.2 摩擦磨损实验

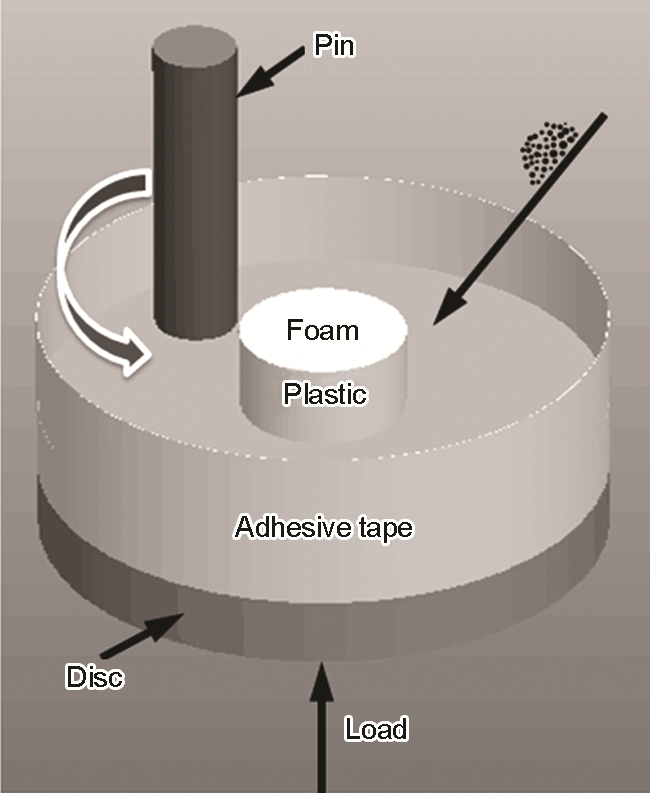

摩擦磨损实验在MPX-2000型销-盘式摩擦磨损试验机上完成,参数如下:大气、室温环境,载荷为20~120 N,间隔20 N,转速为0.5 m/s,滑动距离为1.6×103 m,添加纳米材料的量为0.3 g,添加纳米材料的种类包括单独添加MLG、Fe2O3以及添加比例为1:2、1:1、2:1的MLG/Fe2O3复合材料。此外,还进行无任何添加的摩擦磨损实验用于对比。滑动实验开始前将纳米材料直接倾倒在滑动界面上,并摇匀。为了防止纳米材料的团聚或溅出,对盘试样进行适当改造,即在盘中央粘贴一块圆柱形泡沫,并在盘周围粘附一层硬质胶带,如图2所示。

图2 盘改造的示意图

根据公式:W=ΔM/ρL计算磨损率(W),式中ΔM为磨损失重,ρ为合金密度,L为滑动距离。使用试验机配套软件每隔0.001 s读出一个摩擦系数值,平均摩擦系数为所有值的平均数。在每种试验条件下进行3 次,取3次试验数据的平均值为最终结果。

1.3 性能表征

使用D/Max-2500/pc型X射线衍射仪(XRD)分析磨面的物相,采用Cu靶的Kα射线,实验电流为200 mA、电压为40 kV、扫描速度为8°/min、衍射角范围为20~80°。用JSM-7001F型场发射扫描电子显微镜(SEM)观察磨损表面、剖面的形貌。用SEM附带的Inca Energy 350型能谱仪(EDS)分析磨面的化学成分。

2 结果和讨论

2.1 微观形貌

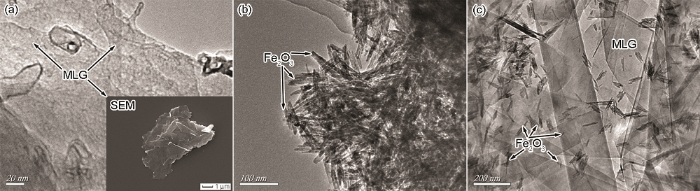

MLG、Fe2O3及MLG/Fe2O3复合材料的微观形貌,如图3所示。制备的MLG呈纳米尺度上的层状结构,石墨烯是多层的,几乎是透明且皱褶的(图3a)。在自然状态下Fe2O3颗粒严重团聚,使其形态难以区分(图3b)。但是在MLG/Fe2O3复合材料中Fe2O3颗粒的团聚程度明显下降,纺锤状的Fe2O3颗粒长短轴方向的尺寸分别为30~70 nm和5~10 nm,均匀地分布在MLG表面(图3c),表明Fe2O3纳米颗粒已经成功复合于MLG。

图3 纳米颗粒的微观形貌

2.2 磨损率和摩擦系数

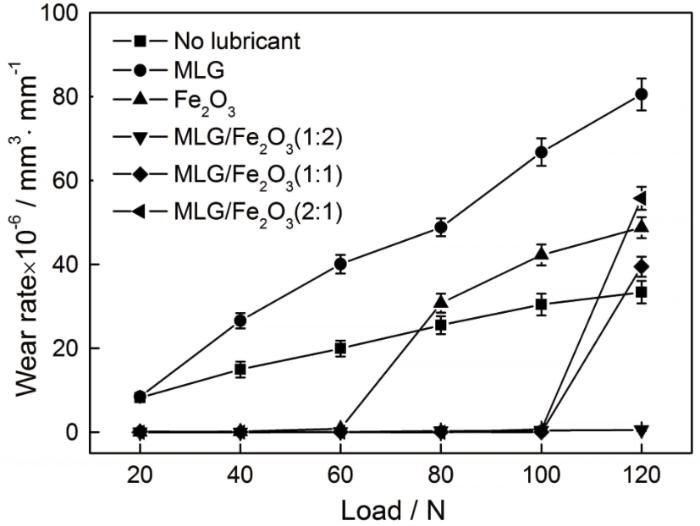

图4给出了不同添加状况下TC11合金随载荷变化的磨损率。无任何添加时,TC11合金的磨损率在全部载荷范围内呈线性增长趋势。在摩擦副滑动界面上添加不同类型的纳米材料后,合金的磨损率显著变化。单独添加MLG时,TC11合金磨损率随载荷变化呈现出的线性增长趋势与未添加时的类似,但是磨损率数值较高,且增长较快。单独添加Fe2O3纳米颗粒时,在载荷为20~60 N条件下磨损率为极低值,当载荷高于60 N时磨损率急速上升,其值在单独添加MLG与未添加时之间。添加不同比例的MLG/Fe2O3复合纳米材料时,TC11合金的磨损率在20~100 N内始终保持为0。随着载荷增大到120 N,对于比例为1:1和2:1的复合材料润滑剂磨损率快速升高,而添加MLG/Fe2O3(1:2)时TC11合金的磨损率仍为极低值。

图4 使用不同纳米润滑材料时TC11合金的磨损率与载荷的关系

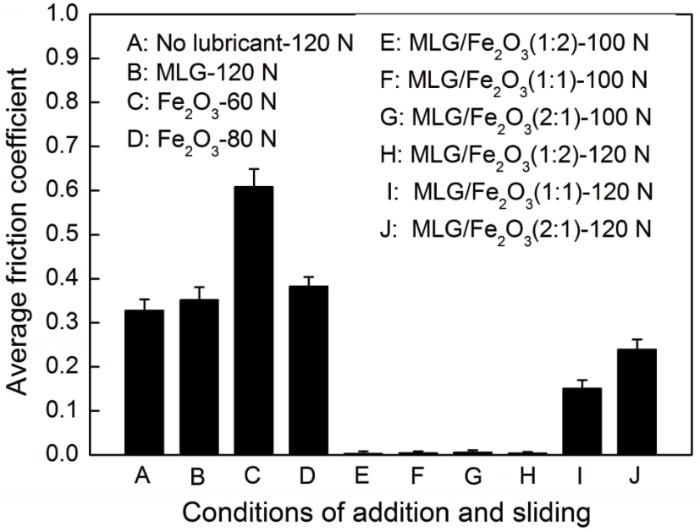

图5给出了未添加与添加不同类型纳米材料时TC11合金/GCr15钢滑动体系在不同载荷下的平均摩擦系数。未添加纳米材料及单独添加MLG、载荷为120 N时,平均摩擦系数均较高,且数值相当。单独添加Fe2O3纳米颗粒时平均摩擦系数在60 N条件下很高,在80 N时降低至略高于未添加及单独添加MLG时的水平。添加不同比例的MLG/Fe2O3纳米复合材料时,平均摩擦系数发生显著变化。在100 N下无论何种比例,平均摩擦系数均极低,载荷增大到120 N,除添加MLG/Fe2O3(1:2)时平均摩擦系数仍极低,在其余情况下开始极快地增大。

图5 在纳米润滑材料和载荷不同的条件下滑动体系的平均摩擦系数

比较不同添加状况下的摩擦磨损行为,TC11合金具有较差的干滑动摩擦磨损性能;单独添加MLG其摩擦磨损性能不但没有改善,反而更差。选择Fe2O3纳米颗粒作为润滑材料时低载条件下耐磨性有所提高,但是减摩性很差,在高载下与未添加及单独MLG时相当。但是,MLG/Fe2O3纳米复合材料的人工引入可显著改善钛合金的摩擦磨损性能,在100 N高载下磨损率和摩擦系数均保持极低值,其中富Fe2O3纳米润滑材料(1:2)使TC11合金在更高载荷下仍具有优异的摩擦学性能。

2.3 磨损表面物相分析

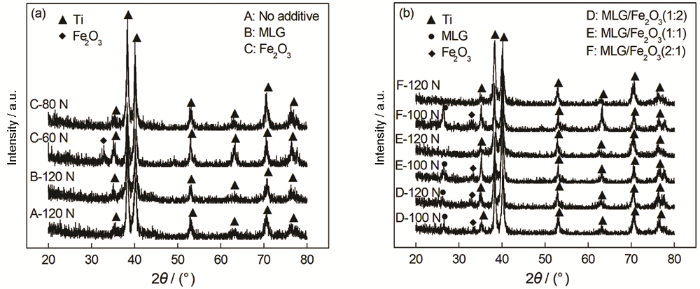

图6 给出了未添加与添加不同类型纳米材料时TC11合金在不同载荷下磨面的XRD分析结果。可以看出,未添加及单独添加MLG纳米材料时,TC11合金的滑动界面上除了Ti未出现其他物相。当纳米Fe2O3颗粒作为润滑材料时,在60 N载荷下出现较强的Fe2O3衍射峰,当载荷增大到80 N时Fe2O3的衍射峰消失,磨面上的物相几乎全为金属Ti(图6a)。添加不同比例的MLG/Fe2O3纳米复合材料时在100 N载荷下磨面上均出现了MLG和Fe2O3衍射峰,载荷增大至120 N时添加MLG/Fe2O3(1:2)的TC11合金磨面上仍由MLG和Fe2O3衍射峰,其他比例下衍射峰均消失(图6b)。

图6 在纳米润滑材料和载荷不同的条件下TC11合金的磨面XRD图谱

结合上述TC11合金的摩擦磨损行为,磨面上的Fe2O3氧化物可有效阻止摩擦副材料之间的直接接触,显著降低了钛合金的磨损率,改善了其耐磨性,但是减摩性较差。而当磨面上Fe2O3和MLG同时存在时磨损率和摩擦系数均保持极低值,TC11合金的摩擦与磨损性能都明显改善,且发生轻微-严重磨损转变的临界载荷也比单独添加Fe2O3时的高。特别是添加MLG/Fe2O3(1:2)时,即使在120 N高载下磨面上仍同时存在Fe2O3和MLG,这与磨损率和摩擦系数相符。

2.4 磨损表面的形貌

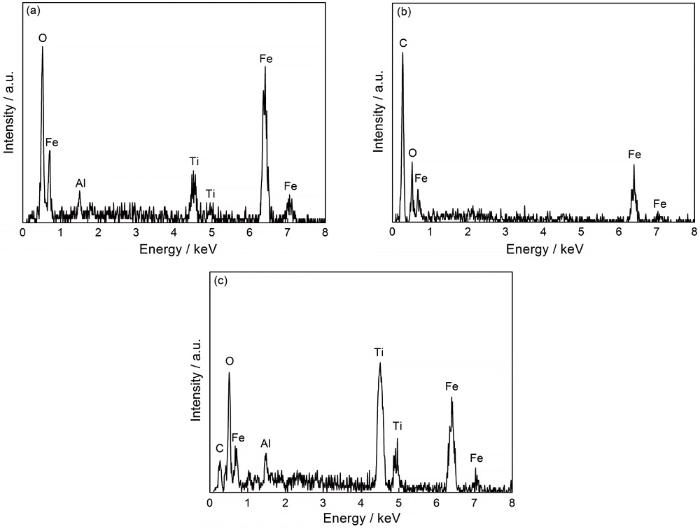

图7给出了未添加与添加不同类型纳米材料时TC11合金在不同载荷下的磨损表面形貌。图7表明,未添加纳米颗粒时TC11合金磨面上出现了犁沟、黏着痕迹、塑性撕裂及一些碎颗粒(图7a),是典型的磨粒磨损和黏着磨损特征。单独添加MLG时在同等载荷下磨面形貌与未添加时的类似,但是磨损程度更为严重,犁沟宽、变形强、碎颗粒的尺寸大(图7b)。选择纳米Fe2O3颗粒作为润滑材料时,磨面形貌随载荷的变化发生显著的变化。在60 N下磨面较为平整(图7c),磨面上出现大量的Fe和O元素(图8a)。它们均来源于添加的Fe2O3颗粒,Fe2O3颗粒黏着在一起。随着载荷增大到80 N磨损表面变得起伏不平(图7d),微观形貌与未添加及单独添加MLG时的类似,发生了磨粒、黏着磨损。

图7 在纳米润滑材料和载荷不同的条件下TC11合金的磨面形貌

图8 图7中标记区域的EDS分析

当添加不同比例的MLG/Fe2O3纳米复合材料时,在不同载荷下磨面的形貌表现出两种典型特征:一种是不在同一平面上的黑色、灰色区域覆盖于磨损表面;另一种类似于未添加纳米材料或只添加MLG、Fe2O3(高载)时的形貌特征。当添加1:1和2:1的MLG/Fe2O3时,在100 N载荷下磨损表面呈现第一种形貌特征(图7f、h),在120 N下呈现第二种形貌特征(图7g、i)。而当添加的MLG/Fe2O3比例为1:2时,即使在120 N高载下也仍呈现第一种形貌(图7e)。对应前面的XRD分析,可判断第一种形貌中的黑色、灰色区域主要由MLG和Fe2O3组成,其EDS分析表明黑色区域含有大量的C和少量的Fe、O元素(图8b),这意味着,该区域以MLG为主导并混入了少量的Fe2O3;而灰色区域中的主要元素为Fe、O,还含少量的C和适量的Ti、Al元素(图8c)。这些结果表明,在这一区域Fe2O3是主导成分,少量MLG掺杂在其中。该区域较薄,EDS已穿透该区域并扫描到了基体。

2.5 纳米颗粒摩擦层的稳定性

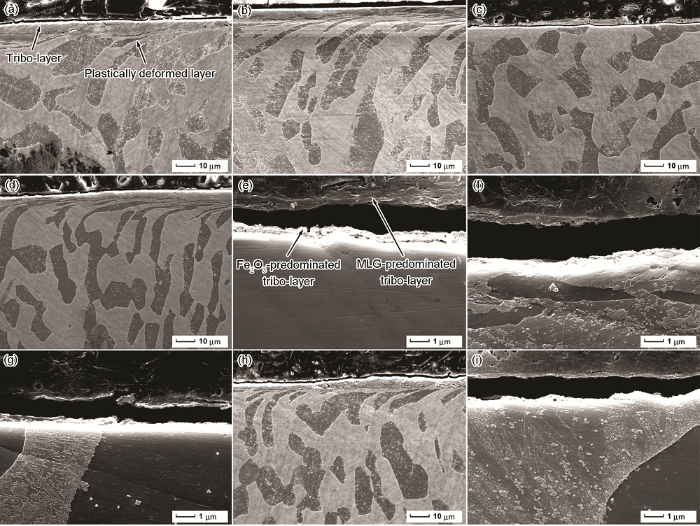

图9给出了未添加与添加不同类型纳米材料时TC11合金在不同载荷下的磨损剖面形貌。在任何纳米润滑材料和载荷条件下,TC11合金的磨面上都形成一层不同于基体材料的摩擦层。未添加任何纳米材料时摩擦层厚度不均匀且不连续,金属Ti为摩擦层的主要成分。这意味着,该摩擦层为以金属性为主的摩擦层,对磨损表面不具保护作用,因此磨损率、摩擦系数都较高。在摩擦层的下方,存在着明显的塑性变形区域(图9a)。当单独添加MLG纳米材料时摩擦层形态和成分与未添加时类似(图9b),也没有保护作用,甚至加剧了磨损,摩擦层下方的塑性变形更为严重。在添加Fe2O3纳米颗粒、载荷60 N条件下亚表面未出现塑性变形,磨面上覆盖着一层3~5 μm厚的摩擦层,而并非嵌插在基体中(图9c),似乎与以金属性为主的摩擦层不属于同一类型。根据XRD分析结果,这是由Fe2O3组成的人造陶瓷性摩擦层,可保护磨损表面,有效降低了磨损。随载荷增大至80 N,以陶瓷性为主的摩擦层又重新被金属性为主的摩擦层替代(图9d)。

图9 在纳米润滑材料和载荷不同的条件下TC11合金的磨损剖面形貌

当添加不同比例的MLG/Fe2O3纳米复合材料时摩擦层出现了双层结构,结合前面的EDS分析,下层摩擦层以Fe2O3为主导,而上层摩擦层则以MLG为主导。在添加1:2的MLG/Fe2O3纳米复合材料时,这种双层MLG/Fe2O3纳米颗粒摩擦层直至120 N仍存在(图9e、f),而添加比例为1:1和2:1时在100 N下双层摩擦层存在(图9g、i),在120 N下消失(图9h)。

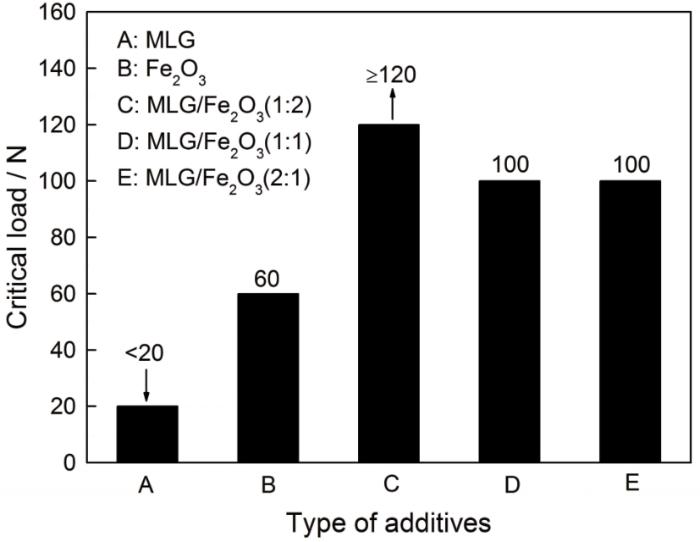

在不同载荷下纳米颗粒摩擦层存在与否主要取决于其稳定性,可用发生轻微-严重磨损转变时的临界载荷衡量。图10给出了添加不同类型纳米材料时临界载荷的比较。单独添加MLG时临界载荷小于20 N,表明只含MLG的纳米颗粒摩擦层稳定性极差,在滑动之初就已破坏。添加Fe2O3纳米颗粒时临界载荷增大至60 N,纳米颗粒摩擦层的稳定性也相应提高。其主要原因是,Fe2O3较高的硬度使其具有较好的承载能力[12],在一定载荷范围内含Fe2O3的纳米颗粒摩擦层能稳定存在,从而有效保护钛合金基体,耐磨性显著提高,但是较高的摩擦系数值意味着摩擦层的润滑能力较弱。载荷超过60 N时沿着滑动方向的剪切应力随着接触应力的增大而增大,无润滑摩擦层在较高剪切应力作用下容易破坏,因此发生严重的磨损。当在滑动界面上添加MLG/Fe2O3纳米复合材料时,TC11合金在高载下仍具有极低的磨损率和摩擦系数。其原因是,在磨损表面上形成了双层MLG/Fe2O3纳米颗粒摩擦层,其形成过程及结构模型如图11所示。靠近基体的以Fe2O3纳米颗粒为主导的摩擦层具有良好的承载能力,一方面承受试验载荷,另一方面也支承着其上的摩擦层。靠近磨损表面以MLG为主的摩擦层起润滑剂作用,具有较低的剪切力,并使其下的摩擦层不受破坏。总之,两者的协同使双层MLG/Fe2O3纳米颗粒摩擦层兼具润滑和承载的能力,在较高的载荷下仍不破坏而稳定存在,临界载荷至少达100 N,稳定性显著提高,有效改善了钛合金的摩擦磨损性能。

图10 在纳米润滑材料不同的条件下临界载荷的比较

图11 双层MLG/Fe2O3纳米颗粒摩擦层的形成机理示意图

比较添加不同比例纳米复合材料时的临界载荷可以发现,比例为1:2时临界载荷不低于120 N,即在该载荷下仍发生轻微磨损,这种MLG/Fe2O3纳米颗粒摩擦层稳定性最佳。究其原因,可以比较100 N下添加不同比例复合材料时TC11合金的剖面形貌。比例为1:2时双层摩擦层中以Fe2O3为主导的下层摩擦层最厚,表明摩擦层中Fe2O3相对含量高,具有更强的承载能力,因此在更高载荷下能稳定存在,有效保护基体。这就意味着,添加富Fe2O3纳米复合材料时的双层MLG/Fe2O3纳米颗粒摩擦层,具有更强的稳定性,可更有效地改善TC11合金的摩擦磨损性能;只添加Fe2O3纳米颗粒时摩擦层的稳定性并非十分理想,表明MLG在改善钛合金的摩擦学性能中起至关重要的作用。

3 结论

(1) 在摩擦副滑动界面上添加不同类型的纳米材料时TC11合金磨损表面均形成纳米颗粒摩擦层,摩擦层的稳定性取决于其组成成分和含量。

(2) 只含MLG纳米颗粒的摩擦层因承载能力差而具有低的稳定性,不能改善钛合金的摩擦学性能。只含Fe2O3纳米颗粒摩擦层在低载时稳定性较好,能减少磨损但是不能降低摩擦。同时含MLG和Fe2O3的双层纳米颗粒摩擦层兼具良好的润滑性和承载能力,稳定性搞,使TC11合金的摩擦磨损性能显著提高。

(3) 添加富Fe2O3纳米复合材料时形成的双层MLG/Fe2O3纳米颗粒摩擦层含有更多的承载组分,具有较高的稳定性,更能有效地保护基体材料,在高载下磨损率和摩擦系数仍然极低。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414