管道安全在油气资源运输过程中起着至关重要的作用。随着在役年限的延长,管道会出现缺陷、泄漏、腐蚀失效等现象,需定期对管道进行检测。常用的管道无损检测方法有超声、涡流、漏磁等。这些方法均能检测管道上已存在的宏观缺陷,且检测效果较好,但许多非开挖管道由于自身结构、地形环境、敷设情况等条件限制使得检测成本高、效率低,且难以识别管道的早期隐性损伤区域,致使整个管线系统的安全受到威胁。因此,如何实现非开挖管道缺陷的高效检测和隐性缺陷识别是目前亟待解决的一个难题。

针对以上问题,近年来有技术人员将非接触式磁力检测技术运用到管道腐蚀及内外缺陷检测中,实现了非开挖管道的高效检测;也有人运用接触式磁记忆检测方法进行管道焊缝质量和缺陷检测,并取得了显著的成果。但很少有人将这两者联合应用。因此,西南石油大学石油与天然气工程学院的科研人员采用非接触式磁力检测技术对非开挖埋地管道进行全线缺陷检测,结合磁记忆检测技术定性分析和超声波测厚法定量分析开挖管道进行验证,形成一套针对埋地油气管道缺陷检测的方法体系,实现管道缺陷位置的准确定位和损伤等级判别。

非接触式磁力检测技术

技术原理

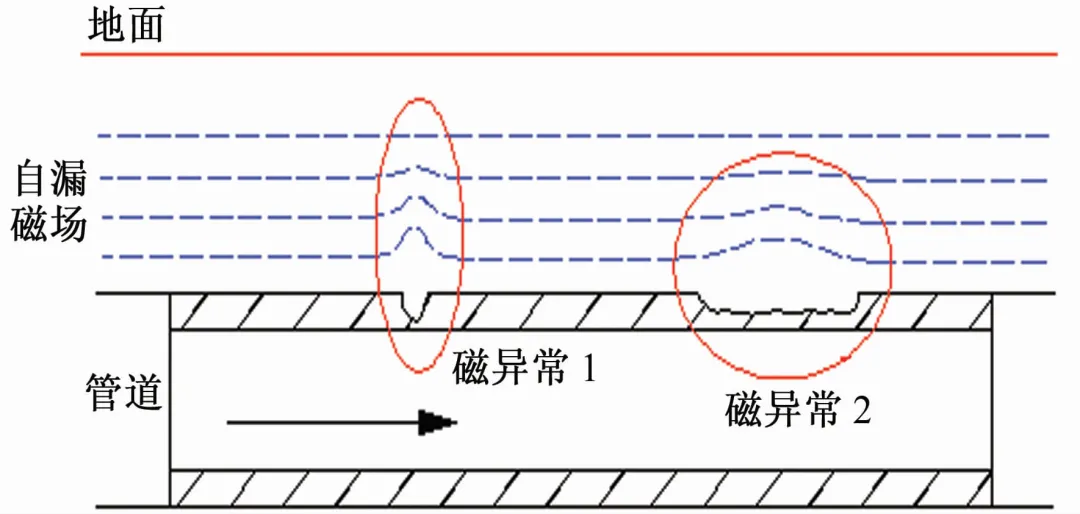

非接触式磁力检测方法是针对具有一定埋深、受地磁场磁化的铁磁性管道开展的,当管道存在局部缺陷区域时,其自身磁化率会发生改变,引起管道外一定范围内磁场的变化。

通过梯度测量采集由管道产生的叠置于地磁场之上且反映其缺陷的附加磁场信息数据,由于在任意一点处管道磁场的梯度与地磁场的梯度即地磁场最大变化率相比显得非常强,因此非接触式磁力检测方法测得的是管道正上方一定距离处磁场的水平梯度,经推导能得到测点处的磁力梯度模量G,再计算管道损伤等级指标F,以确定管道损伤等级,然后通过检测系统精确定位管道中存在缺陷的高风险位置。

判定

依据

根据GB/T 35090-2018《无损检测管道弱磁检测方法》,对于含有损伤的管道,依据损伤等级指标F确定管道的损伤等级,F由下式计算:

F=e-AG

式中:A为修正系数;G为损伤程度的度量值,也就是磁力梯度模量。

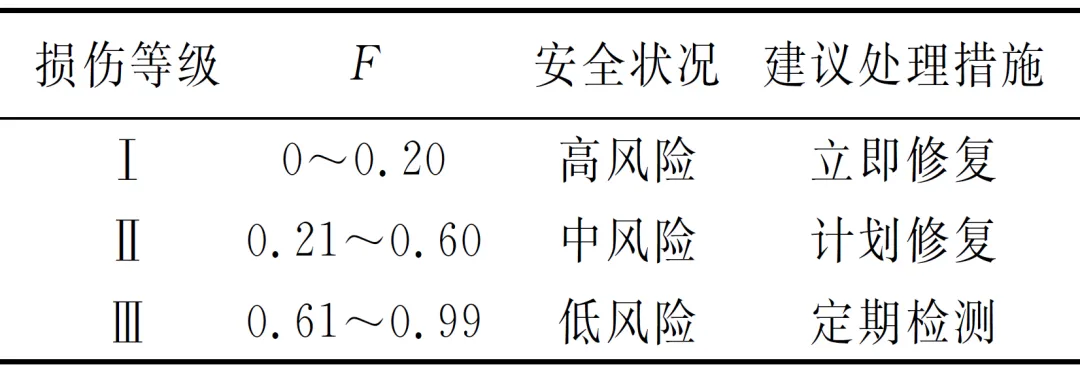

根据管道损伤等级指标F的不同可将管道损伤划分为三个等级:

Ⅰ级为高风险,高腐蚀

(壁厚损失率>40%)

Ⅱ级为中风险,中腐蚀

(壁厚损失率在20%~40%)

Ⅲ级为低风险,低腐蚀

(壁厚损失率<20%)

管道损伤等级及建议处理措施如下表所示:

检测工具

本次检测采用的工具为管道应力非接触磁力检测系统。利用该系统检测管道时,不需要额外的磁化设备,它利用地磁场实现管道的磁化,通过识别应力集中区域检测缺陷部位产生的漏磁信号,实现管道缺陷早期诊断。

实施检测时对管道和环境的要求如下:

(1)埋地管道直径D范围为55~3000mm;

(2)管道埋深不超过20D;

(3)管道壁厚不小于1mm;

(4)设备和管道间容许距离为20D;

(5)背景环境中无高压线、电气化铁路、磁信号的干扰。

图片

磁记忆检测技术

技术

原理

管道在地磁场的作用下具有磁性,在工作运行时承受着周期性变化的载荷,随着载荷的增大,在磁致伸缩效应和磁弹性效应的作用下,埋地管道缺陷部位会产生漏磁场,从而使原有磁场方向发生变化,去除载荷后,漏磁场并不会消失,在这个过程中管道保留了之前的磁场强度并且不断地增强,这一现象被称作为磁记忆效应。在地磁场和工作载荷的共同作用下,管道缺陷处磁记忆效应会更加明显,因此通过获取缺陷处漏磁场信息可以确定管道运行中发生缺陷的位置。若管道表面没有缺陷,其磁场会均匀分布。

管道局部缺陷处磁场强度变化示意图

判定

依据

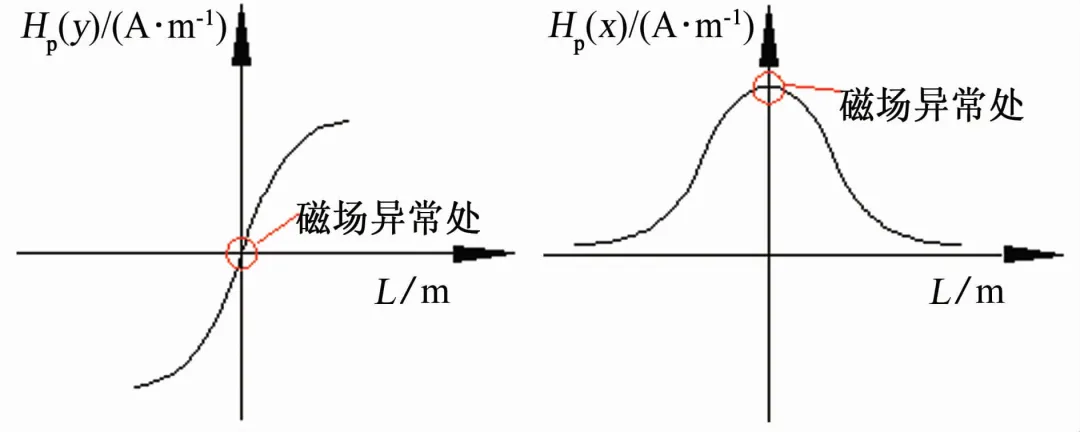

当管道存在宏观缺陷或微观结构缺陷时,会引起局部磁场分布异常,形成漏磁场(磁场强度Hp),漏磁场的法向分量Hp(y)符号改变且过零点,切向分量Hp(x)出现最大值,如下图所示。因此,可根据管道周围磁场分布来判断缺陷位置,当异常磁场法向分量Hp(y)过零点且符号改变或切向分量Hp(x)存在最大值时,则磁场异常处为腐蚀缺陷部位。

(a) 法向分布 (b) 切向分布

缺陷部位漏磁场分布示意图

超声波测厚技术

采用TMG-II超声波测厚仪进行管道壁厚分析,以验证非接触式磁力检测结果。超声波测厚方法需接触管壁,对开挖管段实施横向密集、环向时钟性的检测。

本工作通过磁记忆检测技术先找出开挖管段的缺陷位置,再对缺陷处实施壁厚测量,可提高检测效率。

工程应用

本次检测的埋地管道为一条外输干线,长度为12.036km,平均埋深1.289 m,投产5年,无并行管道,管道所在区域地形起伏较小。管材为20号无缝钢管,管道规格为Φ219mm×6.3mm,设计压力为2.5MPa,目前运行压力为2.0MPa,外防腐蚀措施包括端面防水帽(辐射交联热收缩防水帽)、防护层(高密度聚乙烯)、保温层(硬质聚氨酯泡沫)、防腐蚀层(单层熔结环氧树脂)等。

该管道输送介质为含水原油,在运行过程中内腐蚀情况严重,腐蚀穿孔维修16次。随着管道在役时间的延长,潜在的腐蚀缺陷会威胁整条管线的安全运行,急需一次全面、系统性的检测。

检测

过程

采用非接触式磁力检测技术对管道全线实施大范围的缺陷检测,管道参数符合该技术的检测要求。采集现场管道磁场数据,仪器检测采集点的间距不超过0.25m。完成数据采集后,将数据导入检测系统进行分析,计算管段的损伤等级指标、确定损伤等级,同时精确定位发生磁异常的管段位置。最后,结合现场开挖条件,采用磁记忆检测技术和SYT 0087.2-2012《钢质管道及储罐腐蚀评价标准埋地钢质管道内腐蚀直接评价》标准中规定的超声波测厚法,对非接触式磁力检测结果进行验证。

非接触式

磁力检测

结果

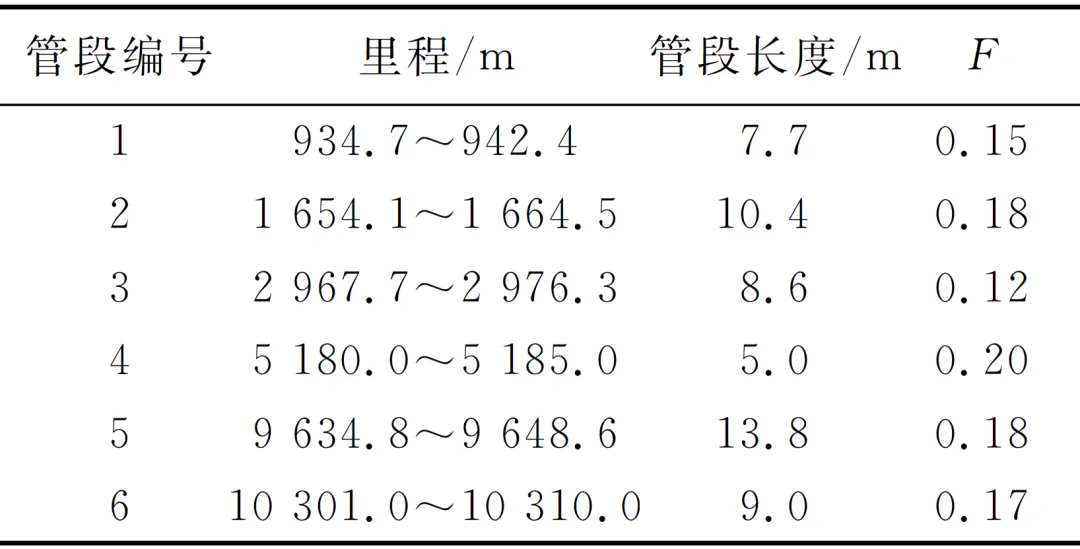

根据非接触式磁力检测技术初步检测到的磁场异常分布,将磁场异常位置形成GPS坐标。共检测出6处Ⅰ级腐蚀缺陷管段,管段腐蚀深度在40%以上,需要立即维修,具体缺陷位置和磁异常综合指数F值分布见下表:

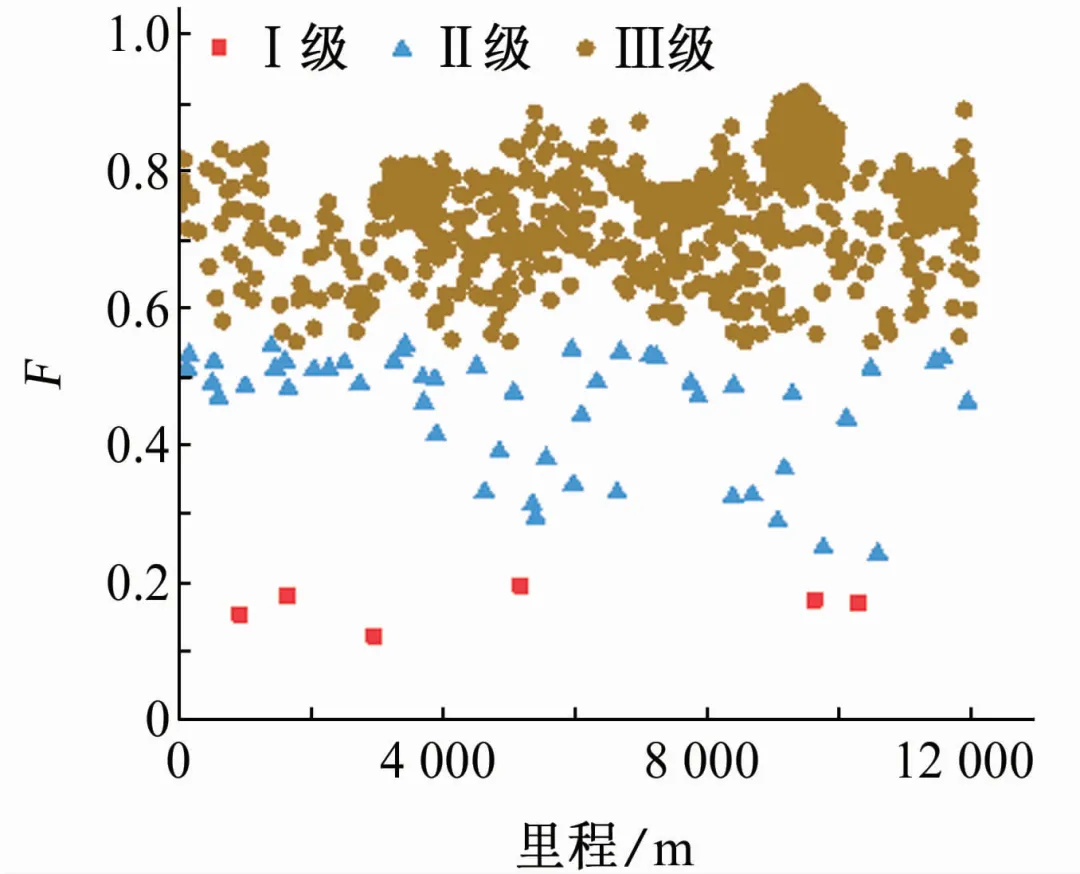

共检测出50处Ⅱ级腐蚀缺陷管段,腐蚀深度在20%~40%,条件允许时需制定维修计划;其余为Ⅲ级缺陷管段。全线腐蚀缺陷位置、F值分布及相应损伤等级如下图所示。

全线腐蚀缺陷位置和F值分布

开挖

检测

结合磁记忆检测技术和超声波测厚法两种方法对磁场异常管段进行开挖检测。运用TSC-2M-8型磁记忆检测仪对开挖管段的3?6?9?12点时钟位置进行检测,根据磁异常分布预先找出管段腐蚀缺陷的位置;然后通过超声波测厚仪对磁记忆技术检测出的缺陷管段进行壁厚测量,从而实现开挖管段缺陷位置的快速识别和腐蚀程度的定量分析,提高检测效率。

根据非接触式磁力检测结果可知,6号管段的磁场分布异常,损伤等级为Ⅰ级。以6号管段为例进行开挖检测,以验证非接触式磁力检测结果。6号管段为直管段,规格为Φ219mm ×6.3mm,管道埋深1.40m。开挖长度为6m、宽度为2.1m、深度为1.9m。开挖后外观检查发现该管段的保温层完好,管段剥离保温层长度3.0m,防腐蚀层无破损,可判断腐蚀类型为内腐蚀。

磁记忆

检测结果

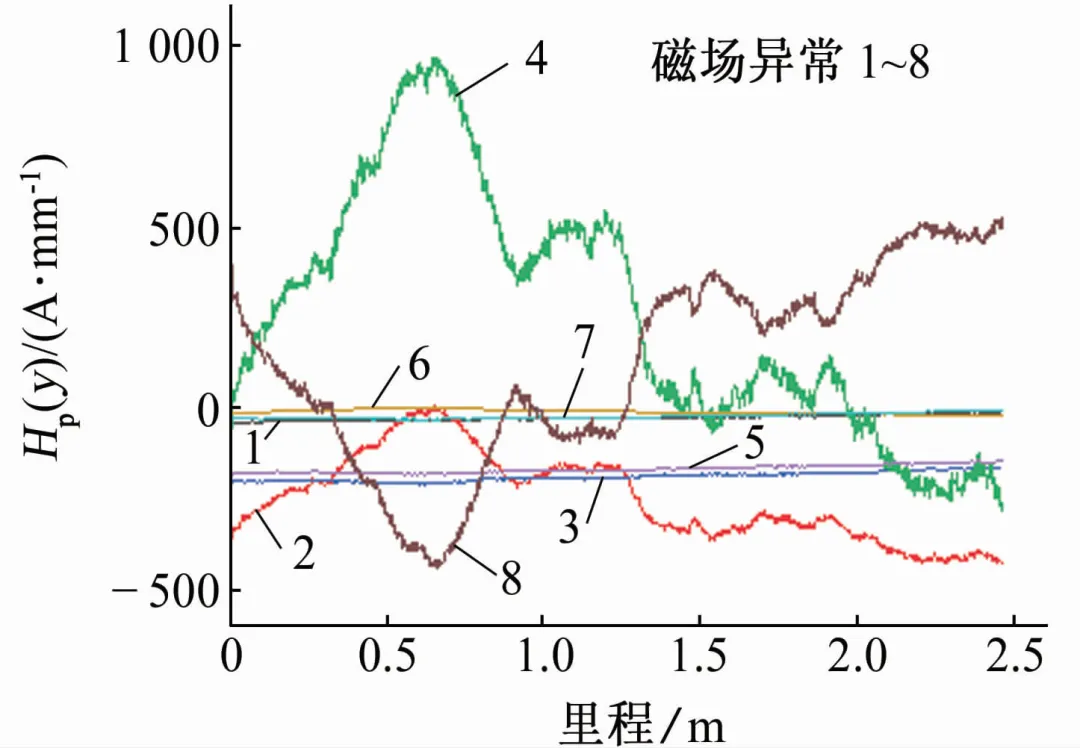

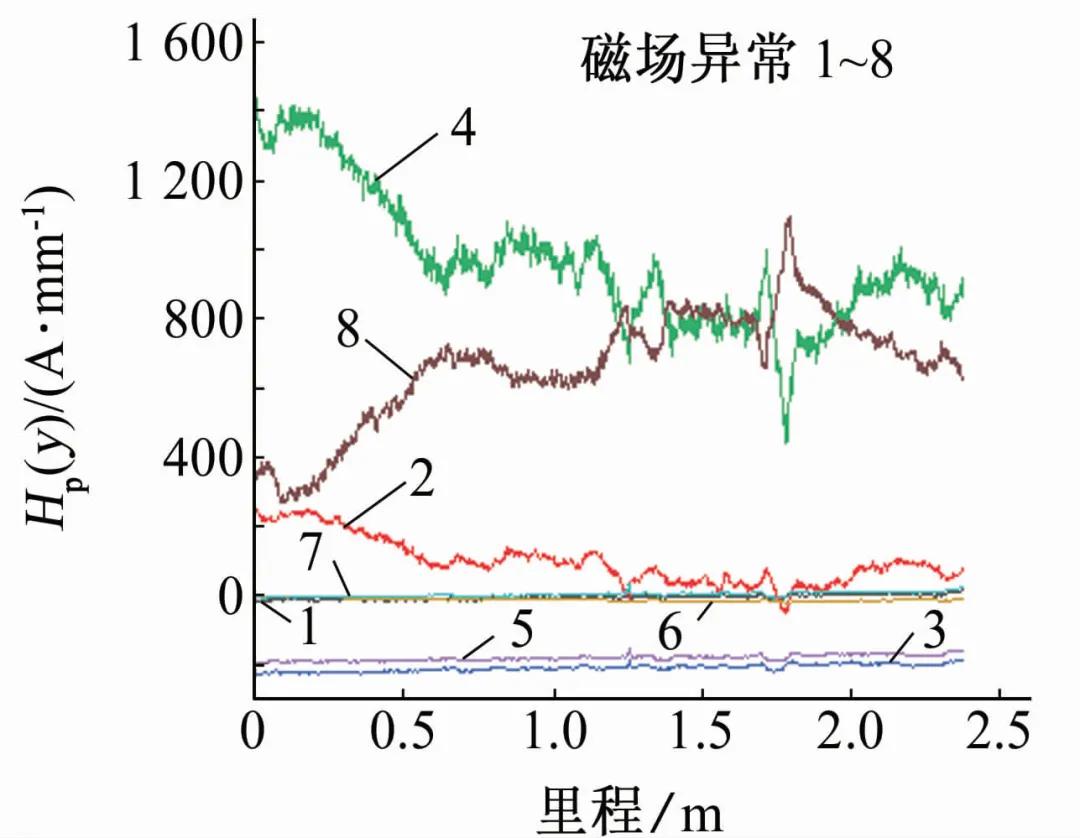

通过磁记忆检测结果发现,6号管段3点钟、9点钟方向存在磁异常信号,如下图所示。

6号管段3点钟方向磁记忆检测曲线

6号管段9点钟方向磁记忆检测曲线

在6号管段的3点钟方向距测量起点0.3~0.4m、0.8~1.0m、1.2~1.3m、1.4~2.0m处和9点方向距测量起点1.1~1.3m、1.7~1.8m处磁场法向分量Hp(y)存在过零点现象,由此可知,该管段3点钟、9点钟方向存在局部腐蚀缺陷,需进行进一步的超声波测厚。

超声波

测厚结果

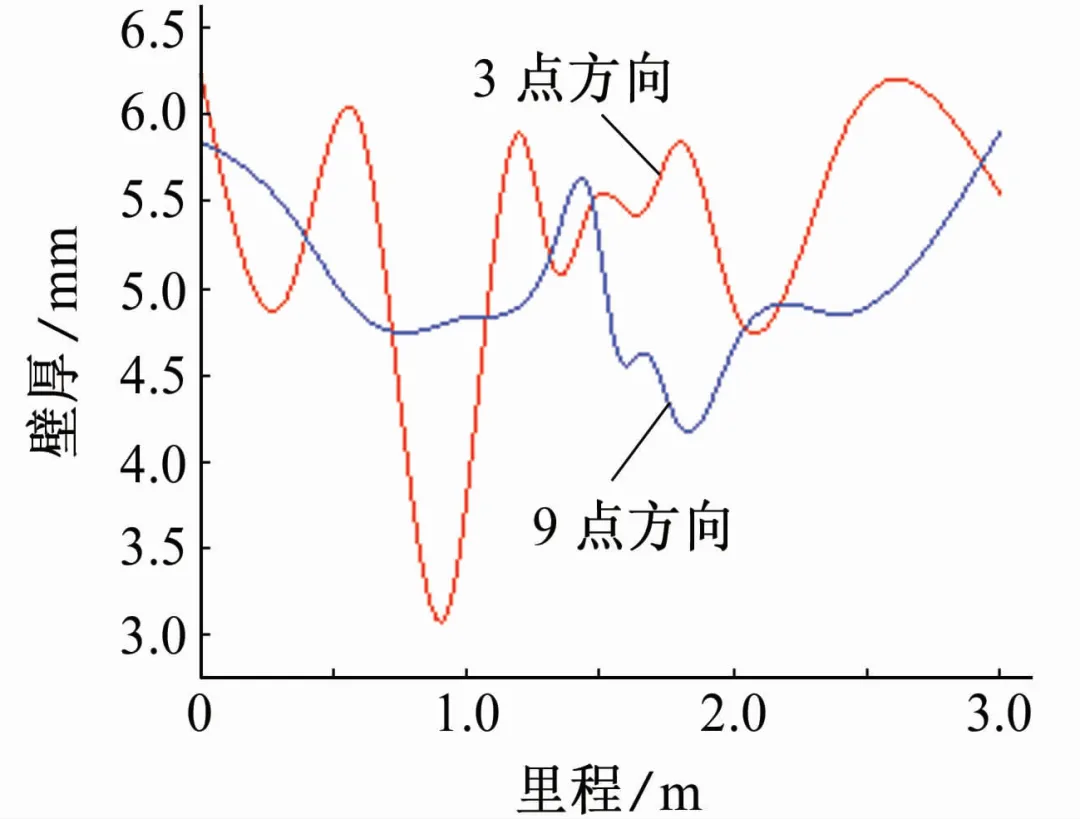

根据SYT 0087.2-2012标准中现场开挖检测方法,采用超声波测厚仪对磁记忆检测技术检测出的腐蚀严重管段的3点钟、9点钟方向进行壁厚测量,测量结果如下图所示。

6号管段超声波壁厚检测值

结果表明,最小壁厚位置在3点钟方位距离测量起点0.8~1.0m处,厚度为3.10mm,壁厚损失率为50.8%(大于40%),可确定6号管段的磁异常等级为Ⅰ级,与PMDT仪检测确定的磁异常等级一致,属于高风险。

结论

1 由开挖检测结果可判断6号管段缺陷类型为局部腐蚀,缺陷损伤等级为Ⅰ级,与非接触式磁力检测结果相符,表明实际工程中可依据非接触式磁力检测技术对全线管道进行腐蚀缺陷检测。

2 实施开挖验证时,先运用磁记忆检测技术快速检测出管段磁异常部位,预先找出管段缺陷位置,再通过超声波测厚仪对腐蚀缺陷管段进行壁厚检测,相对于单独采用超声波测厚法开挖验证,该方法的检测效率显著提高。

3 应用非接触式磁力检测技术初步检测,结合磁记忆检测技术定性分析和超声波测厚法定量分析开挖管道进行验证,形成一套针对埋地管道的快速高效的缺陷检测方法体系,实现管道缺陷位置的准确定位和损伤等级评价,为埋地管道腐蚀缺陷的现场检测提供一定的借鉴价值。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741