摘要

通过动电位极化和恒电位极化研究了Cl-浓度对304不锈钢在模拟混凝土孔隙液 (pH 12.6) 中亚稳态点蚀的影响,并利用极值统计分布研究了亚稳态点蚀的峰值电流密度 (Ipeak),亚稳态点蚀半径 (rpit),亚稳态点蚀稳定性乘积 (Ipeak·rpit) 以及单个亚稳态点蚀的生长时间 (tgrow),再钝化时间 (trep),生长率 (Kgrow) 和再钝化率 (Krep)。结果表明,在碱性介质中,Cl-浓度增加会促使亚稳态点蚀更易转变为稳定点蚀。

关键词: 亚稳态点蚀; 动电位极化; 恒电位极化; 304不锈钢

钢筋在混凝土中的腐蚀通常被认为是导致钢筋混凝土结构失效的主要原因之一,而钢筋的腐蚀主要是由大气中存在的CO2以及除冰盐或海水中存在的氯化物造成[1]。所以,为了确保混凝土结构在极端恶劣环境中的耐久性,使用不锈钢钢筋是一种经济且可靠的工程方案[2]。现有研究[3-5]表明,环境因素如侵蚀性的Cl-,会影响不锈钢的点蚀行为,导致不锈钢钢筋失效。众所周知,点蚀的特性在于两个连续的阶段:点蚀的萌生和点蚀的稳定发展[6],而由于研究点蚀现象的关键因素在于研究点蚀的萌生和向稳定状态过渡的阶段,所以对亚稳态点蚀进行研究和评估可以为点蚀的研究提供有价值的参考[7,8],并为研究点蚀的随机模型提供必要的统计数据[8]。

Feng等[9]研究了在被氯化物污染的碳酸盐混凝土孔隙溶液 (pH 8) 中304不锈钢的亚稳态点蚀,认为不锈钢试样在Cl-浓度较低的溶液中亚稳态点蚀更不容易转变为稳定点蚀。Zuo等[10]研究了在含不同Cl-浓度的溶液中316L不锈钢亚稳态点蚀的统计特征,利用Gumbel极值分布研究了亚稳态点蚀的平均生长速率,峰值电流和寿命周期,认为这些参数均随着Cl-浓度的增加而增大,并遵循对数分布规律。此外,研究人员还提出通过亚稳态点蚀的统计研究可以预测点蚀的生长趋势。Shang等[11]研究了2304双相不锈钢钢筋在养护和工作阶段的海水混凝土中的钝化和腐蚀行为,并确定了其工程可行性。Wang等[12]研究了碱性环境中不同浓度的HCO3-/CO32-对304不锈钢的钝化行为和表面化学性质的影响,并认为高浓度的HCO3-/CO32-增加了碱性溶液中304不锈钢发生点蚀的临界Cl-浓度。

以往的研究[9-12]表明,溶液中的Cl-对不锈钢表面上的亚稳态点蚀有显著影响,并且对不锈钢在碱性溶液中的各种腐蚀行为的研究也不在少数,然而针对碱性混凝土孔隙液中存在的Cl-对不锈钢亚稳态点蚀的影响却鲜见研究。

本文研究了碱性混凝土孔隙液 (pH 12.6) 中不同浓度的Cl--对304不锈钢表面亚稳态点蚀的影响。通过动电位实验分析了腐蚀电位及点蚀电位,确定恒电位极化测试中的应用电位。并通过恒电位实验对亚稳态点蚀的特性进行了极值统计。

1 实验方法

实验材料为304不锈钢,其化学成分 (质量分数,%) 为:Fe 60.82,C 0.1,Si 1,Mn 2,P 0.05,S 0.03,Cr 18,Ni 14,Cu 4。将304不锈钢光圆钢筋切割为Φ1 cm×1 cm的圆柱体作为实验所用试样,并逐级使用240#,400#,800#,1200#,1500#和2000#的SiC砂纸进行打磨,然后使用去离子水清洗,无水乙醇脱脂[9]。试样由环氧树脂封装,并预留0.785 cm2的工作表面。

采用CS350电化学工作站在含有Cl-的模拟混凝土孔隙液中进行电化学测试,使用硼酸调节溶液至pH 12.6[13],并分别在Cl-浓度为0.01,0.1和1 mol/L的混凝土模拟液中进行测试。电化学工作站采用三电极体系,其中Pt电极作为辅助电极,饱和甘汞电极 (SCE) 作为参比电极,304不锈钢试件作为工作电极[14]。本文中所提及的电位均是相对于SCE的。在每次测试开始前,将304不锈钢试样在-1.0 V电位下进行恒电位极化5 min,以去除试样表面氧化膜[15]。

以给定的扫描速率 (0.2 mV/s) 从低于开路电位0.3 V扫描到高于开路电位1.5 V来进行动电位极化测量[16]。若在电位达到设定值前,304不锈钢试样表面出现稳定点蚀,则提前停止动电位极化测试。基于动电位极化结果,在0.3 V电位下对试样进行恒电位极化,极化时间为600 min,以5 Hz的频率记录测试数据。本文利用极值分布研究恒电位极化实验中不锈钢表面的亚稳态点蚀现象。每个电化学测试在相同条件下重复3次,取中间曲线作为代表曲线进行分析。经过恒电位极化后,取出1 mol/L混凝土模拟液中的304不锈钢试样,用无水乙醇和去离子水清洗,通过扫描电子显微镜 (SEM,Sirion200,FEI) 观察304不锈钢表面形貌。

2 结果与讨论

2.1 动电位极化曲线

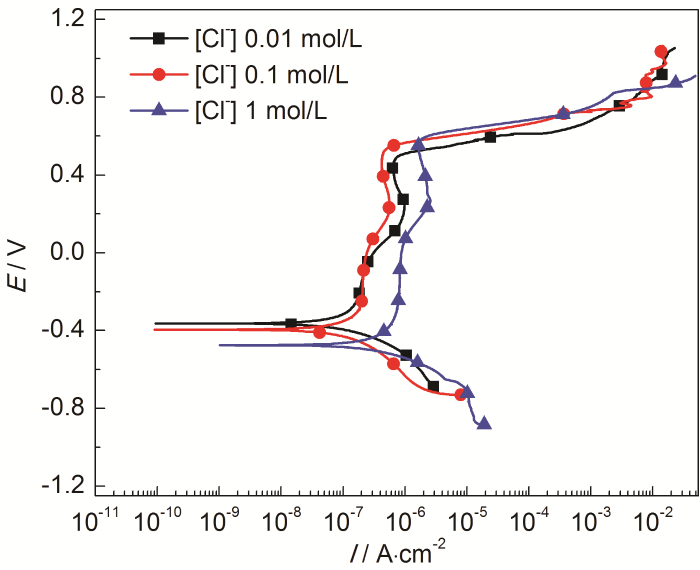

图1为304不锈钢在含有不同Cl-浓度的混凝土孔隙液 (pH 12.6) 中的动电位极化曲线。在钝化区间可以观察到,电流密度在亚稳态点蚀活动后突然增加,这表明所有试样都出现了稳定点蚀。当Cl-浓度从0.01 mol/L增加到1 mol/L时,从图1中可以观察到腐蚀电位 (Ecorr) 从-0.35 V降低至-0.5 V,这与Heakal等[17]得出的结果一致。然而各个试样的点蚀电位 (Epit) 和钝化电流密度没有明显差异。根据Sun等[18]和Liu等[19]的研究,这可能是因为实验采用的混凝土孔隙溶液为碱性介质,在本文选择的Cl-浓度范围内,对钝化膜有更好的保护性。如图1所示,最低的点蚀电位 (Epit) 约为0.4 V,因此选择0.3 V的电位作为恒电位极化测试中的极化电位。

图1 304不锈钢在含有不同Cl-浓度的混凝土孔隙液中的动电位极化曲线

2.2 恒电位极化

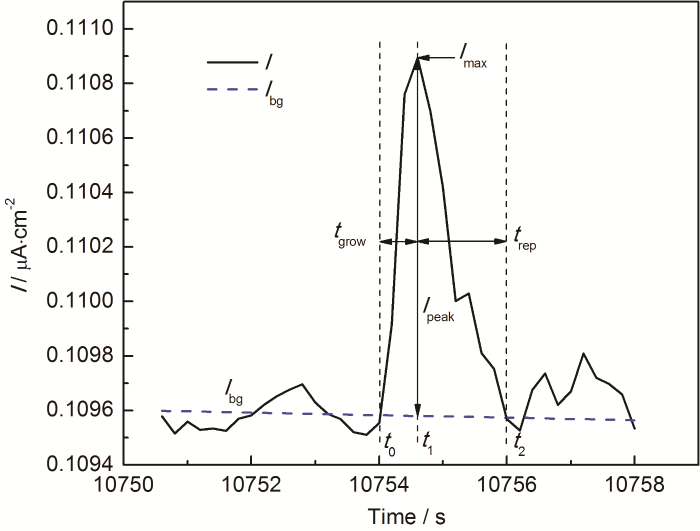

304不锈钢在含0.01 mol/L Cl-的混凝土孔隙液中的亚稳态点蚀的典型电流密度峰值如图2所示。图中与亚稳态点蚀电流密度峰值相关的参数定义如下:Ibg为背景趋势电流密度。本研究中采用Origin软件对电流密度进行平滑处理,可得电流密度的最大值Imax。因此,亚稳态点蚀的峰值电流密度Ipeak=(Imax-Ibg)。t0和t2分别为亚稳态点蚀的起始时间和结束时间,t1为峰值电流密度Ipeak对应的时间。因此,(t1-t0)、(t2-t1) 和 (t2-t0) 分别为亚稳态点蚀的生长时间 (tgrow)、再钝化时间 (trep) 和寿命周期[2]。根据以上的参数定义,亚稳态点蚀的生长率 (Kgrow) 和再钝化率 (Krep) 可通过下式获得[20-22]:

图2 304不锈钢在含有0.01 mol/L Cl-的混凝土孔隙液中典型电流密度峰值

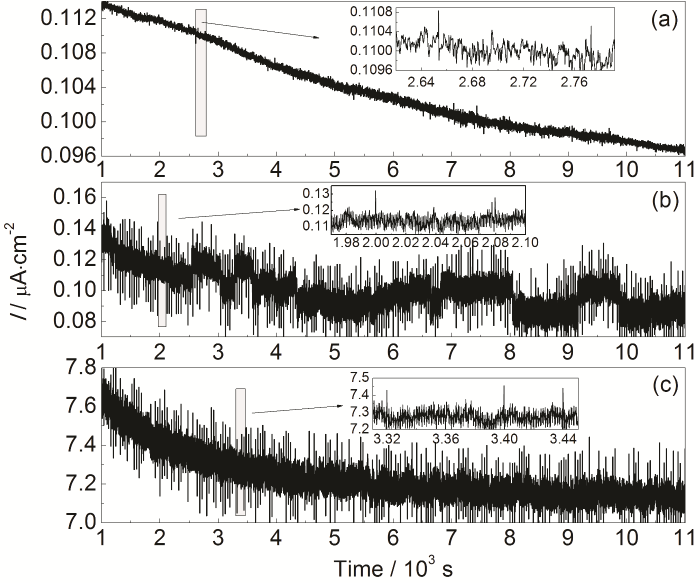

304不锈钢在含不同Cl-浓度的模拟混凝土孔隙液中进行恒电位极化实验,得到的典型电流密度-时间曲线如图3所示。可以看出,孔隙溶液中Cl-浓度越低,304不锈钢的Ibg随时间降低的趋势越明显,这表明304不锈钢在Cl-浓度低的孔隙溶液中更容易发生钝化。此外,在Cl-浓度高的孔隙溶液中可以观察到,304不锈钢的恒电位曲线有更加明显的电流密度波动,单个亚稳态点蚀的峰值电流密度以及寿命周期 (t2-t0) 也随着Cl-浓度的增加而显著增加。这些结果表明,304不锈钢在Cl-浓度高的混凝土孔隙液中更容易从亚稳态点蚀发展为稳定点蚀[23]。

图3 304不锈钢在含有不同Cl-浓度的混凝土孔隙液中的典型电流密度瞬变

2.3 亚稳态点蚀的统计特性

累积概率分布[24-27]和极值统计分布[10,28-30]是研究亚稳态点蚀统计特性的主要函数方法。根据Feng等[9]的研究,极值统计分布的拟合优度 (R2) 远高于累积概率分布,更适宜于亚稳态点蚀的统计特性研究。

Shibata[31]和Aziz[32]的研究表明,点蚀的最大深度遵循Gumbel极值分布,如下所示:

![]()

其中,x是点蚀最大深度的随机变量,dm是点蚀深度,xm是最高概率密度的点蚀深度,x?是点蚀的平均深度。因此,根据小区域内点蚀深度的分布以及对Gumbel散布图的分析,可以预测整个304不锈钢试件表面的最大点蚀深度。

2.3.1 亚稳态点蚀峰值电流密度

峰值电流密度是研究亚稳态点蚀统计特征的重要参数之一。通常,较高的峰值电流密度意味着亚稳态点蚀转变为稳定点蚀的可能性较高。根据Gumbel极值分布,将dm的极值分布表示为峰值电流密度 (Im),得到的峰值电流密度的概率分布表达式为[9,10,33]:

![]()

其中,x是最大峰值电流密度的随机变量;xm是最高概率的亚稳态电流密度峰值,即当-ln(ln(1/P)) 等于0时的峰值电流密度;α是比例参数,即拟合线斜率的倒数。

根据王燕燕[34]的研究,时间间隔对峰值电流密度的极值分布影响不大。因此,在本研究中,将恒电位极化测试所得的电流密度瞬变平均分为9段。研究每个区段中电流密度的最大峰值,根据其值从1~9依次编号。最大峰值电流密度的统计概率计算式如下:

![]()

其中,N为线段总数 (本研究中N=9),n是相应电流密度最大峰值的对应序号。

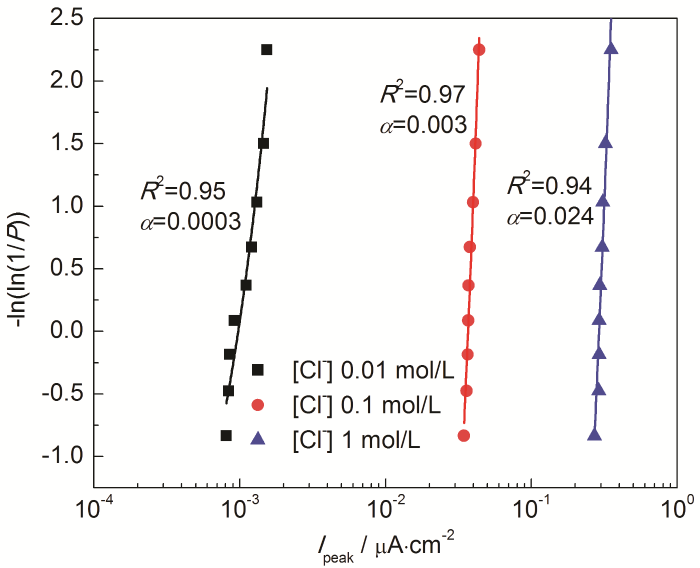

图4为304不锈钢在含有不同Cl-浓度的模拟混凝土孔隙液 (pH 12.6) 中,以0.3 V电位进行恒电位极化测试所得的Ipeak极值统计分布。304不锈钢在含有0.01,0.1 和1 mol/L Cl-的模拟混凝土孔隙液中时,电流密度峰值的中值分别为0.00112,0.03714和0.2949 μA/cm2。可以看出,电流密度峰值的中值随着Cl-浓度的增加而增加,这表现出亚稳态点蚀动态生长过程的变化[21]。根据Heusler和Fischer的研究[35],Cl-的吸附会增强氧化物的溶解,这可能会导致钝化膜变薄直至钝化膜破裂,然后Cl-再进一步加速合金的腐蚀。因此,如图4所示,亚稳态点蚀的电流密度峰值随着混凝土孔隙液中Cl-浓度的增加而增加。

图4 304不锈钢在含有不同Cl-浓度的混凝土孔隙液中的Ipeak极值分布

2.3.2 亚稳态点蚀半径

图5为电化学测试后304不锈钢表面亚稳态点蚀的SEM像。可见,代表亚稳态点蚀的阴影形貌多呈圆形,所以在本研究中,假定亚稳态点蚀为半球形,此假设也在Pistorius和Burstein[6]的研究中得到了应用。

图5 含有1 mol/L Cl-的模拟混凝土孔隙液中304不锈钢表面亚稳态点蚀形貌

根据Faraday方程,利用亚稳态点蚀瞬态中通过的电荷量来计算亚稳态点蚀半径rpit,如下所示[36]:

![]()

其中,Z是材料的摩尔质量,n是阳离子的平均氧化态,ρ是材料的平均密度,F是Faraday常数,t0和t1分别是亚稳态点蚀电流密度峰值增加的开始时间点和结束时间点。本实验所用的304不锈钢的摩尔质量为55.2 g/mol,平均密度为7.93 g/cm3。在此,假设304不锈钢主要合金元素在腐蚀过程中被氧化为Fe2+,Cr3+和Ni2+,因此阳离子的平均氧化态为2.19[24]。

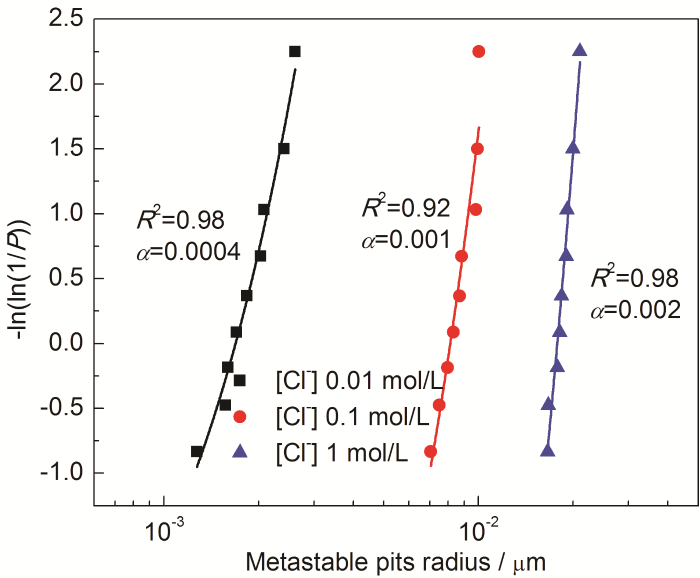

图6为304不锈钢在含有不同Cl-浓度的模拟混凝土孔隙液 (pH 12.6) 中,以0.3 V电位进行恒电位极化测试所得的亚稳态点蚀半径极值分布图。304不锈钢在含有0.01,0.1和1 mol/L Cl-的模混凝土孔隙液中时,亚稳态点蚀半径的中值分别为0.00184,0.00872和0.0184 μm。可以看出,亚稳态点蚀半径的尺寸随着Cl-浓度的增加而增加,这种情况解释为,由于亚稳态点蚀电流密度峰值的增加 (如图4所示) 而导致了阳极电荷增加[24]。根据Pistorius和Burstein的研究[6],亚稳态点蚀半径必须超过一个临界值,这样亚稳态点蚀才能进一步发展。如图6所示,亚稳态点蚀半径随着混凝土孔隙液中Cl-浓度的增加而增大,这表明从亚稳态点蚀转变为稳定点蚀的可能性也随Cl-浓度的增加而增大。

图6 304不锈钢在含有不同Cl-浓度的混凝土孔隙液中亚稳态点蚀半径的极值分布

2.3.3 亚稳态点蚀稳定性评估

研究[6,37]认为,电流密度 (I) 乘以点蚀深度 (a) 的值称为稳定性乘积 (I·a),可用于估算从亚稳态点蚀到稳定点蚀的转变概率。亚稳态点蚀在可控制的扩散条件下,从成核阶段开始不稳定发展,在这个阶段,点蚀坑口产生了一层阻挡扩散的覆盖层。在亚稳态点蚀发展期间,如果坑口上的覆盖层破裂,阳极腐蚀可能会加剧,I与a的乘积将会超过临界值 (3 mA·cm-1),然后亚稳态点蚀会转变为不锈钢表面上的稳定点蚀。如果覆盖层不发生破裂,那么亚稳态点蚀将会发生再钝化,停止亚稳态点蚀的继续发展。在本研究中,假定亚稳态点蚀为半球形,则亚稳态点蚀深度等于亚稳态点蚀半径的值。因此,通过Ipeak和rpit的乘积 (Ipeak·rpit) 可以评估每个亚稳态点蚀的稳定性。

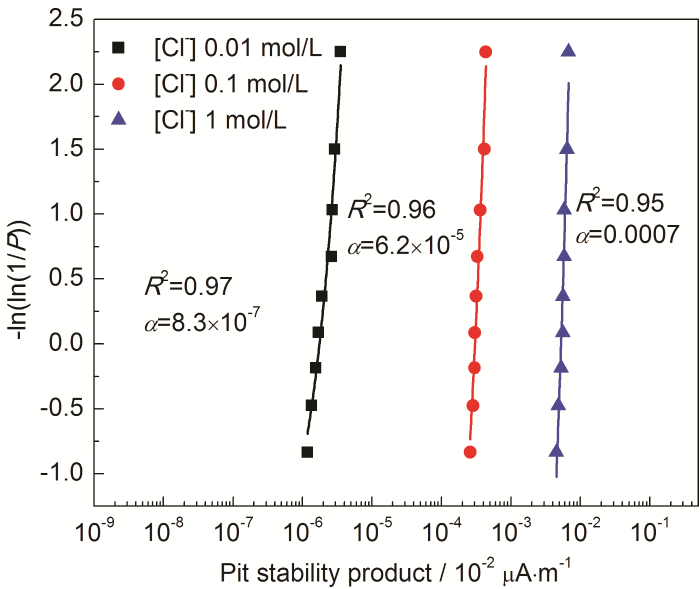

在含有不同Cl-浓度的模拟混凝土孔隙液 (pH 12.6) 中,304不锈钢表面上亚稳态点蚀的稳定性乘积 (Ipeak·rpit) 的极值分布如图7所示。可以看出,Ipeak·rpit远低于临界值 (3 mA·cm-1),说明在本研究中的亚稳态点蚀均发生了再钝化。此外,从亚稳态点蚀稳定性乘积的中值可知,随着混凝土孔隙液中Cl-浓度的增加,304不锈钢的亚稳态点蚀稳定性乘积越大,越接近临界值。该情况进一步证明,在具有更高浓度Cl-的混凝土孔隙液中,亚稳态点蚀更容易转变为稳定点蚀。

图7 304不锈钢在含有不同Cl-浓度的混凝土孔隙液中亚稳态点蚀稳定性乘积的极值分布

2.3.4 亚稳态点蚀的生长和再钝化

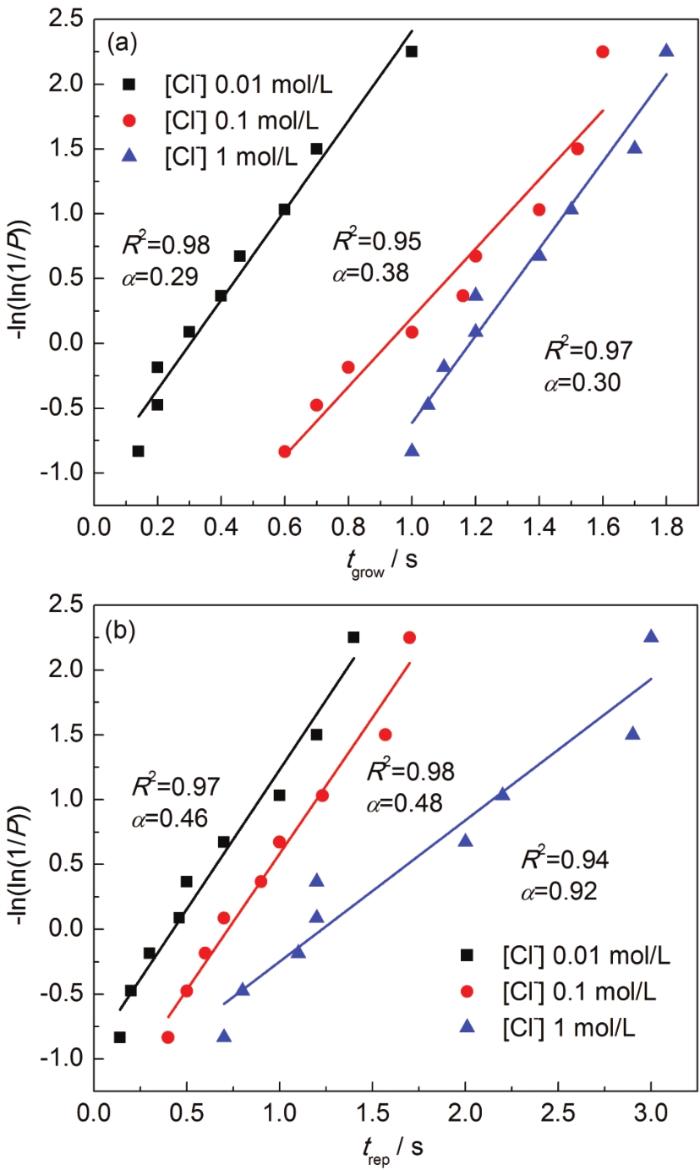

在含有不同Cl-浓度的模拟混凝土孔隙液 (pH 12.6) 中,304不锈钢表面上亚稳态点蚀生长时间 (tgrow) 和再钝化时间 (trep) 的极值分布如图8所示。可以看出,在不同浓度Cl-的模混凝土孔隙液中,304不锈钢的生长时间中值和再钝化时间中值随着Cl-浓度的增加而增大。其中,tgrow的中值分别为0.4,1.16和1.2 s,trep的中值分别为0.5,0.9和1.2 s。Khalil等[38]的研究表明,高浓度的Cl-会促进钝化膜的溶解,延长生长时间,降低再生能力。所以,随着亚稳态点蚀寿命周期的延长,其钝化膜的反应增强,亚稳态点蚀更易转变为稳定点蚀[39]。

图8 304不锈钢在含有不同Cl-浓度的混凝土孔隙液中亚稳态点蚀生长时间 (tgrow) 和再钝化时间 (trep) 的极值分布

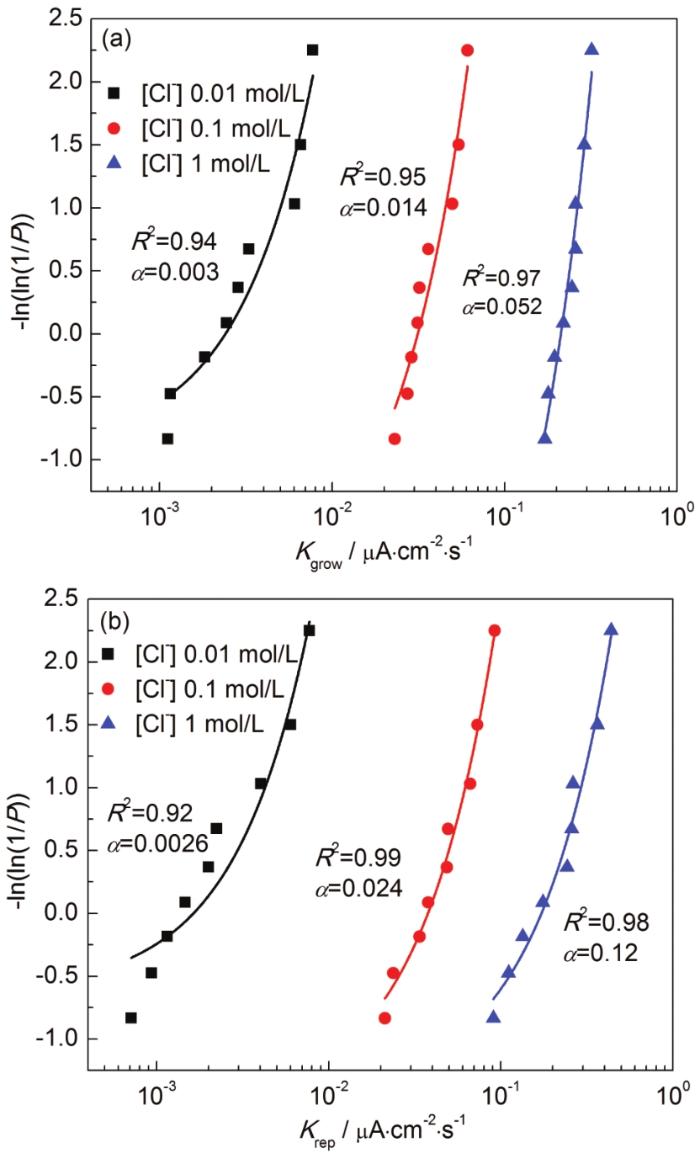

图9为304不锈钢在含有不同Cl-浓度的模拟混凝土孔隙液 (pH 12.6) 中,Kgrow和Krep的极值分布。可以看出,Kgrow和Krep的中值随混凝土孔隙液中Cl-浓度的增加而增大。根据Zuo等[10]的研究,316L不锈钢和铝合金的亚稳态点蚀生长率也随溶液中Cl-的增加而增加。点蚀坑中的阴离子和金属阳离子总是保持动态平衡,并且溶液中高浓度的Cl-会加速铁离子的扩散。根据Pistorius和Burstein[6]的研究,金属阳离子的扩散是亚稳态点蚀生长的主要控制性因素。因此,亚稳态点蚀的生长率随着孔隙溶液中Cl-含量的增加而增大。同时,高浓度的Cl-将会加速亚稳态点蚀坑口上残缺的覆盖层破裂,这被认为是亚稳态点蚀再生的必要条件[40,41]。此外,根据Macdonald提出的点缺陷模型[42,43],钝化膜的氧缺位通常随着溶液中Cl-的增加而增大,并且高浓度的氧缺位将会促进钢的钝化率。因此,亚稳态点蚀的再钝化率也随孔隙溶液中Cl-含量的增加而增大。

图9 304不锈钢在含有不同Cl-浓度的混凝土孔隙液中亚稳态点蚀生长率 (Kgrow) 和再钝化率 (Krep) 的极值分布

3 结论

(1) 当模拟混凝土孔隙液 (pH 12.6) 中Cl-浓度增加时,304不锈钢的腐蚀电位 (Ecorr) 降低,而点蚀电位 (Epit) 和钝化电流密度没有明显变化。

(2) 电流密度峰值 (Ipeak),亚稳态点蚀半径 (rpit),亚稳态点蚀稳定性乘积 (Ipeak·rpit) 随着孔隙液中Cl-浓度的增加而增大,表明亚稳态点蚀向稳定点蚀转变的概率随着Cl-浓度的增加而增大。

(3) 单个亚稳态点蚀的生长时间 (tgrow),再钝化时间 (trep),生长率 (Kgrow) 和再钝化率 (Krep) 随着孔隙液中Cl-浓度的增加而增大,这种情况说明孔隙液中Cl-浓度在一定范围内的增加会促进304不锈钢表面亚稳态点蚀的生长和钝化。

参考文献

[1]

Ngala V T, Page C L, Page M M.

Corrosion inhibitor systems for remedial treatment of reinforced concrete. Part 2: Sodium monofluorophosphate

[J]. Corros. Sci., 2003, 45: 1523

[本文引用: 1]

[2]

Feng X G, Lu X Y, Zuo Y, et al.

The effect of deformation on metastable pitting of 304 stainless steel in chloride contaminated concrete pore solution

[J]. Corros. Sci., 2016, 103: 223

[本文引用: 2]

[3]

Pardo A, Otero E, Merino M C, et al.

Influence of pH and chloride concentration on the pitting and crevice corrosion behavior of high-alloy stainless steels

[J]. Corrosion, 2000, 56: 411

[本文引用: 1]

[4]

Fajardo S, Bastidas D M, Criado M, et al.

Electrochemical study on the corrosion behaviour of a new low-nickel stainless steel in carbonated alkaline solution in the presence of chlorides

[J]. Electrochim. Acta, 2014, 129: 160

[5]

Pistorius P C, Burstein G T.

Aspects of the effects of electrolyte composition on the occurrence of metastable pitting on stainless steel

[J]. Corros. Sci., 1994, 36: 525

[本文引用: 1]

[6]

Pistorius P C, Burstein G T.

Metastable pitting corrosion of stainless steel and the transition to stability

[J]. Philos. Trans. Roy. Soc., 1992, 341A: 531

[本文引用: 5]

[7]

Sherry A H, Marrow T J. 1.04-Mechanical Properties and Fracture of Materials [M]. Oxford: Elsevier, 2010

[本文引用: 1]

[8]

Procter R P M. 1. 03-Outline of structural metallurgy relevant to corrosion [A].

[本文引用: 2]

Cottis B, et al. Shreir's Corrosion [M]. Oxford: Elsevier, 2010

[本文引用: 2]

[9]

Feng X G, Xu Y W, Zhang X Y, et al.

A statistical study on metastable pitting of 304 stainless steel in chloride contaminated carbonated concrete pore solution

[J]. Int. J. Electrochem. Sci., 2018, 13: 10339

[本文引用: 5]

[10]

Zuo Y, Du H O, Xiong J P.

Statistical characteristics of metastable pitting of 316 stainless steel

[J]. J. Mater. Sci. Technol., 2000, 16: 286

[本文引用: 4]

[11]

Shang B H, Ma Y T, Meng M J, et al.

Feasibility of utilizing 2304 duplex stainless steel rebar in seawater concrete: Passivation and corrosion behavior of steel rebar in simulated concrete environments

[J]. Mater. Corros. Werkstoffe Korros., 2019, 70: 1657

[本文引用: 1]

[12]

Wang L W, Tian H Y, Gao H, et al.

Electrochemical and XPS analytical investigation of the accelerative effect of bicarbonate/carbonate ions on AISI 304 in alkaline environment

[J]. Appl. Surf. Sci., 2019, 492: 792

[本文引用: 2]

[13]

Zhang Y C, Macdonald D D, Urquidi-Macdonald M, et al.

Passivity breakdown on AISI type 403 stainless steel in chloride-containing borate buffer solution

[J]. Corros. Sci., 2006, 48: 3812

[本文引用: 1]

[14]

Zhao Y Z, Pan T, Yu X T, et al.

Corrosion inhibition efficiency of triethanolammonium dodecylbenzene sulfonate on Q235 carbon steel in simulated concrete pore solution

[J]. Corros. Sci., 2019, 158: 108097

[本文引用: 1]

[15]

Han X C, Li J, Zhao K Y, et al.

Effect of chloride on semiconducting properties of passive films formed on supermartensitic stainless steel in NaHCO3 solution

[J]. J. Iron Steel Res. Int., 2013, 20: 74

[本文引用: 1]

[16]

Yang Z X, Kan B, Li J X, et al.

A Statistical study on the effect of hydrostatic pressure on metastable pitting corrosion of X70 pipeline steel

[J]. Materials, 2017, 10: 1307

[本文引用: 1]

[17]

Heakal F E T, Tantawy N S, Shehta O S.

Influence of chloride ion concentration on the corrosion behavior of Al-bearing TRIP steels

[J]. Mater. Chem. Phys., 2011, 130: 743

[本文引用: 1]

[18]

Sun H, Wu X Q, Han E-H, et al.

Effects of pH and dissolved oxygen on electrochemical behavior and oxide films of 304SS in borated and lithiated high temperature water

[J]. Corros. Sci., 2012, 59: 334

[本文引用: 1]

[19]

Liu X H, Han E-H, Wu X Q.

Effects of pH value on characteristics of oxide films on 316L stainless steel in Zn-injected borated and lithiated high temperature water

[J]. Corros. Sci., 2014, 78: 200

[本文引用: 1]

[20]

Tian W M, Du N, Li S M, et al.

Metastable pitting corrosion of 304 stainless steel in 3.5% NaCl solution

[J]. Corros. Sci., 2014, 85: 372

[本文引用: 1]

[21]

Soltis J.

Passivity breakdown, pit initiation and propagation of pits in metallic materials-Review

[J]. Corros. Sci., 2015, 90: 5

[本文引用: 1]

[22]

Guan L, Zhou Y, Zhang B, et al.

The electrochemical and morphological characteristics of single metastable pit for 304 stainless steel under potentiostatic polarization

[J]. Int. J. Electr. Sci., 2016, 11: 2326

[本文引用: 1]

[23]

Ernst P, Newman R C.

Pit growth studies in stainless steel foils. II. Effect of temperature, chloride concentration and sulphate addition

[J]. Corros. Sci., 2002, 44: 943

[本文引用: 1]

[24]

Aghuy A A, Zakeri M, Moayed M H, et al.

Effect of grain size on pitting corrosion of 304L austenitic stainless steel

[J]. Corros. Sci., 2015, 94: 368

[本文引用: 3]

[25]

Gholami M, Hoseinpoor M, Moayed M H.

A statistical study on the effect of annealing temperature on pitting corrosion resistance of 2205 duplex stainless steel

[J]. Corros. Sci., 2015, 94: 156

[26]

Naghizadeh M, Nakhaie D, Zakeri M, et al.

The effect of dichromate ion on the pitting corrosion of AISI 316 stainless steel Part II: Pit initiation and transition to stability

[J]. Corros. Sci., 2015, 94: 420

[27]

Nakhaie D, Moayed M H.

Pitting corrosion of cold rolled solution treated 17-4 PH stainless steel

[J]. Corros. Sci., 2014, 80: 290

[本文引用: 1]

[28]

Asadi Z S, Melchers R E.

Extreme value statistics for pitting corrosion of old underground cast iron pipes

[J]. Reliab. Eng. Syst. Saf., 2017, 162: 64

[本文引用: 1]

[29]

Melchers R E.

Extreme value statistics and long-term marine pitting corrosion of steel

[J]. Probab. Eng. Mech., 2008, 23: 482

[30]

Rivas D, Caleyo F, Valor A, et al.

Extreme value analysis applied to pitting corrosion experiments in low carbon steel: Comparison of block maxima and peak over threshold approaches

[J]. Corros. Sci., 2008, 50: 3193

[本文引用: 1]

[31]

Shibata T.

1996 W.R. Whitney award lecture: statistical and stochastic approaches to localized corrosion

[J]. Corrosion, 1996, 52: 813

[本文引用: 1]

[32]

Aziz P M.

Application of the statistical theory of extreme values to the analysis of maximum pit depth data for aluminum

[J]. Corrosion, 1956, 12: 495

[本文引用: 1]

[33]

Xiao J.

The electrochemical characters of metastable pitting of 316L stainless steel

[D]. Beijing: Beijing University of Chemical Technology, 2001

[本文引用: 1]

肖娟.

316L不锈钢亚稳态孔蚀行为的电化学特征

[D]. 北京: 北京化工大学, 2001

[本文引用: 1]

[34]

Wang Y Y.

Research on the early current fluctuation of pitting corrosion

[D]. Beijing: Beijing University of Chemical Technology, 2013

[本文引用: 1]

王燕燕.

小孔腐蚀早期电流波动规律研究

[D]. 北京: 北京化工大学, 2013

[本文引用: 1]

[35]

Heusler K E, Fischer L.

Kinetics of pit initiation at the alloy Fe5Cr

[J]. Mater. Corros., 1976, 27: 788

[本文引用: 1]

[36]

Pride S T, Scully J R, Hudson J L.

Metastable pitting of aluminum and criteria for the transition to stable pit growth

[J]. J. Electrochem. Soc., 1994, 141: 3028

[本文引用: 1]

[37]

Ilevbare G O, Burstein G T.

The role of alloyed molybdenum in the inhibition of pitting corrosion in stainless steels

[J]. Corros. Sci., 2001, 43: 485

[本文引用: 1]

[38]

Khalil W, Haupt S, Strehblow H H.

The thinning of the passive layer of iron by halides

[J]. Mater. Corros., 1985, 36: 16

[本文引用: 1]

[39]

Tang Y M, Lin B, Zhao X H, et al.

Effect of surface roughness on early stage of pitting corrosion of 316L SS

[J]. Corros. Sci. Prot. Technol., 2014, 26: 505

[本文引用: 1]

唐聿明, 林冰, 赵旭辉等.

粗糙度在316L不锈钢小孔初期生长过程中的作用

[J]. 腐蚀科学与防护技术, 2014, 26: 505

[本文引用: 1]

[40]

Pistorius P C, Burstein G T.

Detailed investigation of current transients from metastable pitting events on stainless steel-the transition to stability

[J]. Mater. Sci. Forum., 1992, 111/112: 429

[本文引用: 1]

[41]

Frankel G S, Stockert L, Hunkeler F, et al.

Metastable pitting of stainless steel

[J]. Corrosion, 1987, 43: 429

[本文引用: 1]

[42]

Macdonald D D.

The point defect model for the passive state

[J]. J. Electrochem. Soc., 1992, 139: 3434

[本文引用: 1]

[43]

Chao C Y, Lin L F, Macdonald D D.

A point defect model for anodic passive films: I. Film growth kinetics

[J]. J. Electrochem. Soc., 1981, 128: 1187

[本文引用: 1]

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414