1.引言

开展管道内检测,是管道完整性管理要求的一项内容,按照GB32167-2015《油气输送管道完整性管理规范》、TSG D7003-2010《压力管道定期检验规则——长输(油气)管道》以及GB/T 27699-2011《钢质管道内检测技术规范》等要求,规定完整性评价宜优先选择基于内检测数据的适用性评价方法进行完整性评价,新建管道应当在投产3年内实施首次内检测。内检测收集的数据,可以有效的反应管道内部腐蚀金属缺失情况,也能对外部腐蚀深度,面积等给出精确定位,这样准确、可靠的内检测数据,有效的提高了管输企业对在役管道的综合防护能力。利用承压计算软件,测算管道剩余寿命、剩余强度等,为管道运行设定合理的参数提供依据,保证管道安全长效的运行,也可以最大程度的防止管道腐蚀穿孔事故的发生,降低管输企业的运行维修成本。然而,在役管道内检测项目开展过程中存在着技术、人员、外部环境、合同等诸多方面的风险因素,这些风险的存在和发生的可能性会影响整个项目。以某老旧管线为例,重点介绍了管线内检测项目内容、内检测项目风险管理现状以及现场配合工作风险识别等内容。

2.某老旧管线内检测项目内容

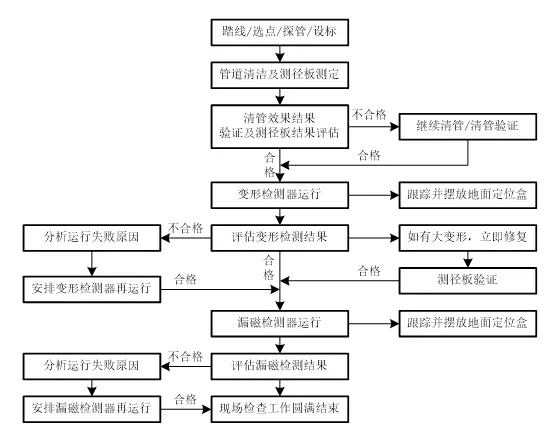

根据此老旧管线的材质、设计压力和生产运行的时间情况,在多种检测方法中,选择几何变形检测和漏磁检测相结合的检测方法。要求在前期清管达到清洁度的基础上,利用加带测径板的检测器,进一步对管线通过性进行验证,然后采用漏磁检测有效的对管线内外部缺陷情况进行确认,图1是内检测项目流程图。

图1 内检测现场实施流程图

2.1前期准备

项目的前期工作是指该项目从谋划到实施之前所进行的全部工作,是整个项目实施程序中一个非常重要的阶段。此老旧管线内检测项目的前期工作,特别针对公司的属性和特有的工作流程及申报程序,与一般项目存在着一定的差异。该老旧管线内检测项目前期需要完成根据公司上级主管部门批复的文件精神,办理项目的立项。成立以公司人员为主的组织机构,明确各小组人员及分工职责。邀请有资质的单位开展技术交流,从而确定工艺改造的具体内容,完成一系列的队伍选择合同签订。按照项目整体实施计划编制项目统筹规划书,明确各重要事件时间节点。提前做好对管线上阀门开关度和管线上三通有无档条进行确认工作。做好整个项目的前期工作,可以提高项目实施的成功率,避免一定的风险。

2.2工艺改造

经过现场考察,该单位现有收发球装置不能满足管线内检测需求,需要对收发球装置进行改造,同时现场老旧管线施工安装难度较大。

2.3管线清管

此管线在运行8年过程中从未进行过清管作业,对管线内实际的杂质堆积情况及管线的可通过性能并不掌握;且清管是管道内检测作业前的必要步骤,为内检测工作排除运行风险并保证对管道清洁度的要求,从而保证内检测工作的安全有效。首先由检测单位编制清管方案,人员到位后实施清管作业,最重要的环节是在检测单位与管道运行公司人员同时在现场做清管效果验证,推出的管道内杂质不超过5Kg,测径板变形不超过20%,则视为达到验收标准。

2.4智能检测

由检测单位编制此老旧管线内检测实施方案,确定各分组人员。沿线埋设定标盒开挖监听坑,并对所使用的设备进行初步安装调试,待所有的条件都确认后实施内检测作业,采用电子几何变形检测器,检测定位管道发生较大变形的准确位置;最后采用漏磁金属损失检测器,对管线内腐蚀点进行测定,并根据跟踪定位盒进行定位。

2.5数据分析

将内检测器存储数据导出,根据此老旧管线实际情况建立分析模型,将检测数据进行分析,完成最严重腐蚀点情况报告及初步缺陷评价,最终的腐蚀数据位置需要根据验证修正后给出。

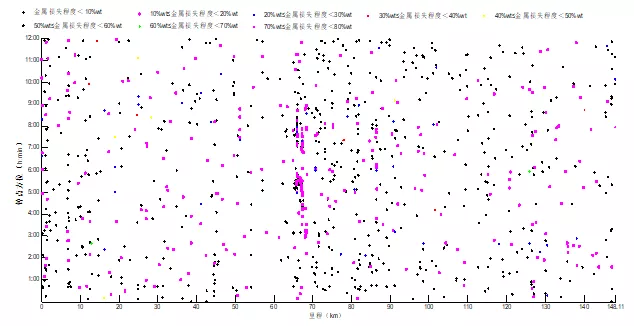

图2管线缺陷分布图

2.6开挖验证

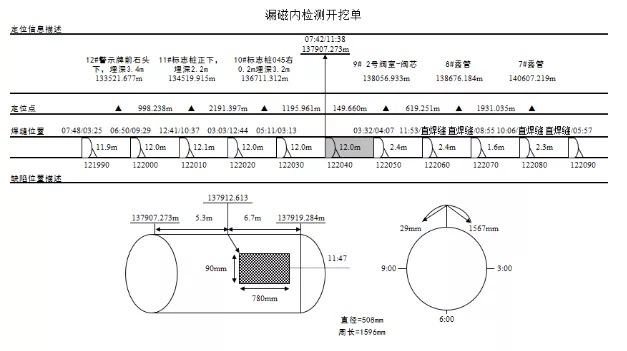

依据初步数据分析结果,选择其中5个点进行验证,开挖点一般选择检测结果异常的地方进行验证,包括深度、长度、宽度、缺陷的方位。开挖坐标位置按照之前预埋的定位盒进行确定,选择几个特征点附近的环状焊缝来进行验证。将开挖验证点的测量结果与检测结果进行比对,确认实际检测精度是否满足检测器的精度指标,从而修正建立的分析模型,对检测数据进行数据校准。

图3管线缺陷开挖图

2.7缺陷修复

根据开挖后对存在的缺点进行初步的处理,打磨防腐层,除去铁锈,测量锈蚀点的参数。具体修补方法需要根据对腐蚀情况进行判断后做出。

无泄漏缺陷或破坏的永久修复的方法(1)切除管道;(2)通过打磨去除缺陷(只有非刻痕缺陷);(3)通过堆焊金属修复外在腐蚀引起的金属减薄;(4)A型套筒或环氧钢壳技术;(5)复合材料补强修复(只用于外部腐蚀引起的金属减薄);(6)开孔封堵;(7)炭纤维补强,粘缠体防腐,电火花捡漏。

泄漏的永久修复可采用如下方法:(1)停输切除管道;(2)B型套筒;(3)不停输开孔封堵。

2.8系统评估

由检测单位出具最终检测报告,对被检测管线进行管道缺陷评价,计算管道的剩余强度、剩余寿命和五年维修计划等,同时提出管段承压与在线运行的意见。

3.某老旧管线内检测项目风险管理现状

3.1某老旧管线内检测项目风险的特点

某老旧管线内检测项目与一般管道施工、炼厂设备建设等项目一样,具有项目投资大、涉及工作和工序繁多,易受外界因素及不可抗力影响等特点,但某老旧管线内检测项目也有自身的特点:

(1)此管线运行8年的过程中,从未进行过清管作业,对管线实际的杂质堆积情况及管线的可通过性并不掌握;

(2)管线投产以来施工改线处较多;

(3)管线不具备内检测器收发条件,现场工艺改造复杂;

(4)此管线担负着向某炼化企业输送原油任务,由于是单一油源,一旦停输对企业效益影响巨大,无法停输,因此,是在不停输的情况下,进行管道在役检测;

(5)人员上不具备经验,特别是在内检测项目风险管理及控制上缺乏经验。

3.2某老旧管线内检测项目风险的特点

由于某老旧管线内检测是某炼化企业运行10年来开展的首次管线内检测工作,存在问题主要为:

(1)没有完整的油气输送管道内检测风险管理体系;

(2)可借鉴的同类项目经验不多,开展工作主要抱着“摸着石头过河”的心态;

(3)对风险分级管理措施不够明确,因此不能制定有针对性的应对措施。

3.3某老旧管线内检测项目风险控制架构

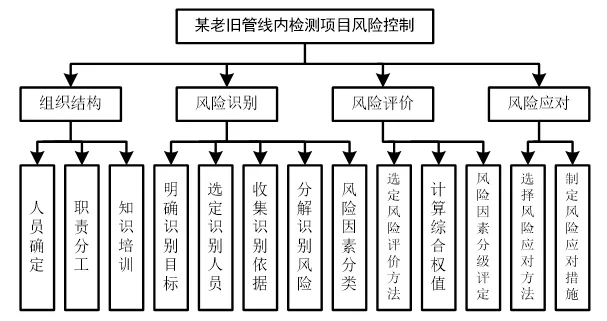

根据此老旧管线内检测项目风险特点,建立相应的风险控制架构,主要包括组织结构、风险识别、风险评价及风险应对等四部分内容,四部分间各要素紧密相关,相互渗透,以实现此管线内检测项目风险控制的总体目标。某老旧管线内检测项目风险控制架构如图4所示。

图4 某老旧管线内检测项目风险控制架构

4.现场配合工作风险识别

对于面临的各类风险必须在现场实施方案中全面识别,制定相应的预防措施。同时,现场跟球过程中应成立后勤保障组,控制人员面临的风险,保障现场安全。现场配合工作中主要面临的风险有以下两个方面。

4.1人员面临的风险

人员面临的风险主要有以下几个方面:在装载和收发球区域组建并操作检测工具以及所有的支持设备,被卡车、叉车、载荷、车辆后挡板/侧挡板撞击,造成挤压伤害、骨折、切割伤& 擦伤。遇到雨雪天气,道路泥泞,导致车辆侧翻或者陷入泥土中;跟球人员徒步进入监测点可能导致滑倒、跌伤等伤害;收发球间距较长,流速减慢,跟球时间长,人员不足,不可避免地导致跟球驾驶员长时间疲劳驾驶带来的交通风险;由于输气管道站间距较长,跟球人员过度疲劳带来的生理、心理危害,诱发疾病,以及跟球过程中遭受野外蚊子、昆虫等叮咬致病;搭建发球装备以及在使用后撤离发球装备,包括任何专用设备的组装和拆装、使用木头设置摆放托盘的平台以及使用推车,摆放垫木、连接支腿、操作推动盘、调整托盘高度或连接反应式驱动设备(如果适用的话)时造成手指/手掌挤压伤或剪切伤。尖锐或粗糙边缘可能造成手和腿的擦伤和切割伤;收发球过程中对球筒实施氮气置换,并在现场配备可燃气体探测器,防止可燃气体的聚集。除非在进行了多次清管或者检测后,经过对推出的污物进行分析,证明推出的污物中不存在硫化亚铁等可能会导致自燃的物质存在,可考虑不进行氮气置换,否则,必须进行氮气置换。

4.2设备面临的风险

设备面临的风险主要有以下几个方面:检测器跟踪仪可能因为电池不足,压力、温度、振动等原因导致跟踪仪信号丢失;检测器可能由于管道变形、弯头曲率半径过小、阀门没有完全打开等原因导致卡堵;如果管道内存在大量的游离水,在高压下可能会在管道的特殊点(如阀门、壁厚变化处、缺陷处等)生产冰,大量的冰被检测器推动而集结有造成冰堵的风险;管线沿线大于管径30%的三通有些没有挡条或挡板,可能会导致三通停球;由于管道内部条件、皮碗质量原因,可能会导致皮碗过度磨损,从而使检测器丧失动力而停滞。

5.总结

针对某老旧原油管线,详细阐述了该管线进行内检测实施流程,分析了该老旧管线的风险管理现状,并提出了现场配合风险识别,指出现场配合工作的好坏在一定程度上决定着内检测工作的成败,对于获取高质量的检测数据也具有至关重要的作用,为管道完整性管理、基础评价提供基础资料,提高管道本身的综合防护能力,保证在役管道安全长效的运行。

作者简介:马义来(1987-),博士,工程师,主要从事油气管道漏磁无损检测方面的研究工作。E-mail:chantal1314@163.com。

通讯作者:靳阳(1991-),硕士,助理工程师,主要从事油气管道漏磁无损检测方面的研究工作。地址:北京市朝阳区和平西苑2号赛福特大厦C305;邮编:100029;Tel:010-59068232,18811307759;E-mail:jy78987@163.com。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414