基于光纤传感器的悬索跨越管道的应变分析

李聪1,2,林楠1,李阳1

(1. 中国特种设备检测研究院,北京;2.北京交通大学,北京)

1. 引言

在输油气管道的跨越结构中应用典型的是悬索桥结构形式。但是悬索跨越管道所处的自然条件比较恶劣,经常遭受雪载、风载、地震以及水击等外载荷作用,容易发生事故,不仅会影响油气介质的输送效率,还会对环境造成严重威胁,也是管道完整性管理工作的重点。为了掌握悬索跨越管道在不同受载工况下的结构状态,基于光纤光栅传感器对其开展集中载荷、均布载荷、风载及拉力作用下相关实验研究具有重要的实际意义。

目前,中国特种设备检测研究院的张平通过布置应变传感器建立相似试验悬索桥模型结构,进行试验和仿真对比,对集中载荷作用下悬索跨越管道的应变响应进行了研究。中国石油大学(华东)的王世圣采用几何分线性有限元方法对悬索跨越管道进行了横向风共振分析。中国石油大学(北京) 的高健等学者基于应变设计准则,研究了跨距变化情况下悬空管道的应变分布和变化规律。台湾淡江大学的Yau教授进行了悬索跨越管道在列车经过时的振动分析。天津大学的王金国通过建立相似试验悬索桥模型结构,实现了对长输管道悬索桥完好状态和3种主要损伤模式的识别。西南石油大学的陶思宇通过搭建悬索管道悬索桥模型,开展管道悬索跨越系统在管内流体激励作用下的动力学行为研究,为工程结构设计与优化提供理论支持。中国石油大学(北京)的陈冲采用几何非线性有限元方法对风载作用下悬索桥大跨度油气管道应力分析。但是以上对悬索跨越管道的研究或是通过单一的有限元软件仿真模拟,或是数据测试采用传统的监测方法致使监测数据不够完善、精准。有限元软件仿真模拟得到数据没有进行验证,准确性有待验证。近些年来结构健康监测逐渐转变为在线、主动、实时的监测与控制。

光纤应变传感器由于存在抗电磁干扰能力强,精度高,灵敏度高等优点在工程上得到大量的运用。现通过建立相似悬索跨越管道模型,采用基于光纤光栅传感器对典型跨越管道系统应变及疲劳进行监测的方法,研究在无集中载荷和集中载荷作用下悬索跨越管道不同位置处的应变分布规律,为其健康运行、优化设计和风险管控提供参考依据。

2. 相似试验

2.1 相似实验平台

相似实验是一种建立在相似理论基础上,用放大或缩小的相似模型去研究对应原型的力学运动以及其他相关特性的实验方法。原型与相似模型之间通过相似关系λ来关联,相似实验中模型长度为

Lm = La/λ (1)

式(1)中: Lm为模型长度,La为原型长度。

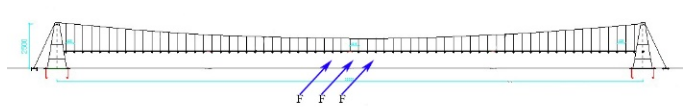

以陕京线某悬索跨越管道为原型,优先满足主要的相似关系,适当放宽次要的相似关系,按照几何和动力相似关系搭建悬索跨越管道相似模型,并满足材料相似和边界条件相似,实际尺寸和实验尺寸采用的相似比为8∶1,相似模型跨度为34 m,输送管道直径40 mm,塔架高2.5 m,主索直径为Ф8 mm,吊索直径Φ2 mm,每组吊索间距 2 m。悬索跨越管道相似模型见图1。

图1 悬索跨越管道相似模型

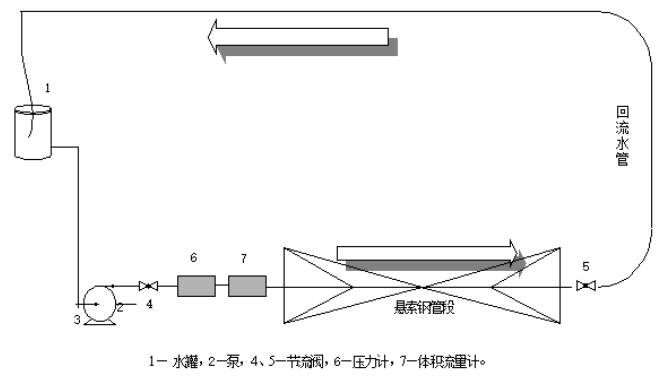

整个悬索跨越管道的相似实验平台连接示意图,见图2。主要由介质循环系统和数据测试系统两部分组成。

介质循环系统包括介质储存罐1、离心泵 2、节流阀4、压力计6、体积流量计7、节流阀5和回水管。由于悬索跨越管道具有对称性,取管道中心为轴向原点,沿介质流向为正,逆介质流向为负,试验管路前端设计有流量控制回路,用于调节管内介质流速。

图2 相似实验平台示意图

数据测试系统包括若干光纤光栅应变传感器、数据传输线和数据采集仪。采用光纤光栅应变传感器测出管道的变形,通过光纤调节仪进行光信号的发射和接收,并将采集的光信号进行解析、保存。试验采用SM125光纤光栅传感解调仪,利用4通道串联方式采集光栅应变传感器实时数据。应变及温度补偿传感器采用光纤布拉格光栅(FBG传感器),其波长范围为1510 nm~1590 nm。

2.2 传感器布置设计

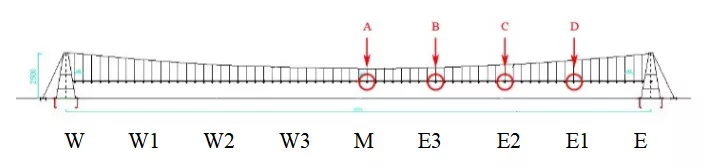

在悬索跨越试验台单侧管体上等距离布置4个测点,分别测试管体环向4个方向的微应变情况。针对跨越系统对称式结构特点,对悬索模拟试验台进行单侧传感器布置并进行实时应变数据采集。在悬索模拟试验平台一侧等间隔选取4个位置布置传感器,每个位置分别布置4个传感器(上、下、左、右),并布置温度补偿传感器。根据对称原理,全桥共获取7个等间距位置的应变数据,具体如下图3所示。4个传感器布置位置实物如图4示。

图3 传感器位置布置示意图

图4悬索管桥A、B、C、D点传感器布置实物图

3. 试验方案

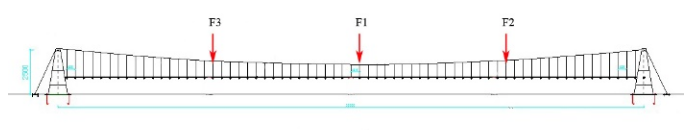

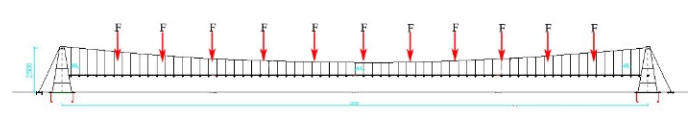

针对不同流动速度、集中载荷、均布载荷进行应变监测方法研究,针对风载荷进行疲劳监测方法研究。其中流动速度为0m/s(静置)、8m/s、16m/s。分别在模拟试验台中不同位置施加20kg集中载荷(如图5所示),测量管桥应变并计算跨越系统应变情况;在全桥均匀选点并分别施加5kg均布载荷(如图6所示),测量管桥应变并计算跨越系统应变情况;在管桥中部施加风载(如图7所示),进行管桥应变实时监测试验过程中采用风速仪和拉力计对风载及横向作用力进行测试,风载分别为2 m/s、3 m/s和4 m/s,横向拉力分别为1 kg、2 kg和3 kg,试验环境温度为30 ℃。

图5悬索管桥施加集中载荷示意图

图6悬索管桥施加均布载荷示意图

图7悬索管桥施加风载及横向拉力载荷示意图

4. 试验结果

按照实验方案,分别开展静置、不同流速的流动、集中载荷、均布载荷、外界载荷及风载的试验,并对应变进行测试,试验环境温度24℃。载荷加载试验中,保持满管静置状态,进行不同位置的力的加载。待悬索跨越结构稳定后,进行各测点的应变数据采集。将采集的光信号转换为微应变数值,空载条件下默认悬索跨越结构为试验应变初始状态。

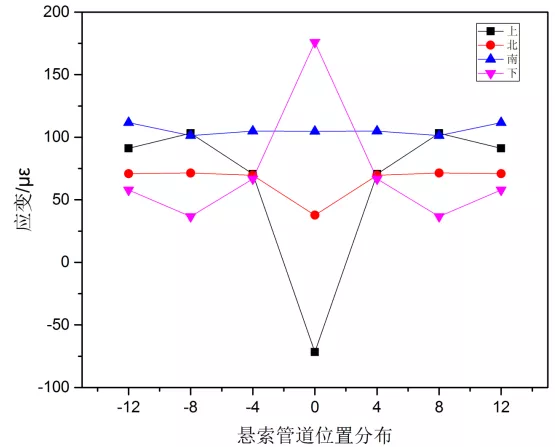

4.1不同介质流速下悬索管道应变分布和对比

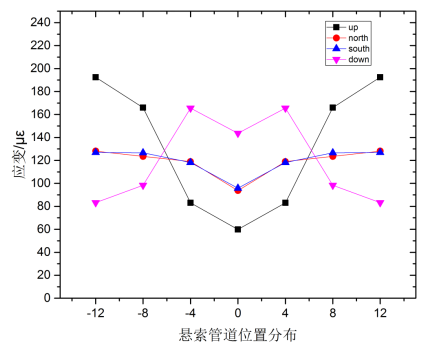

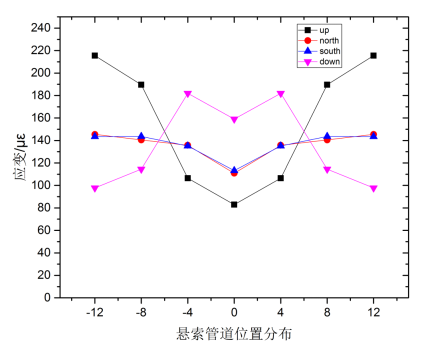

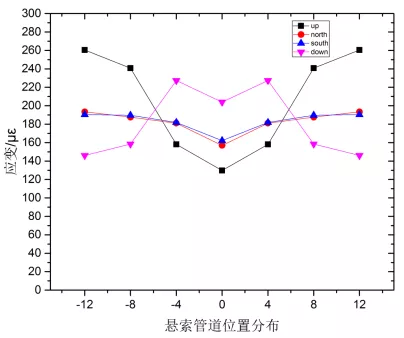

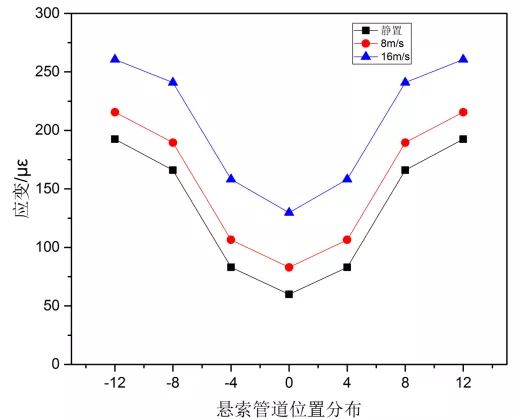

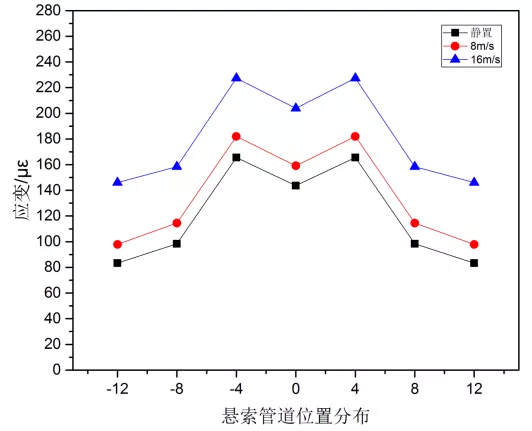

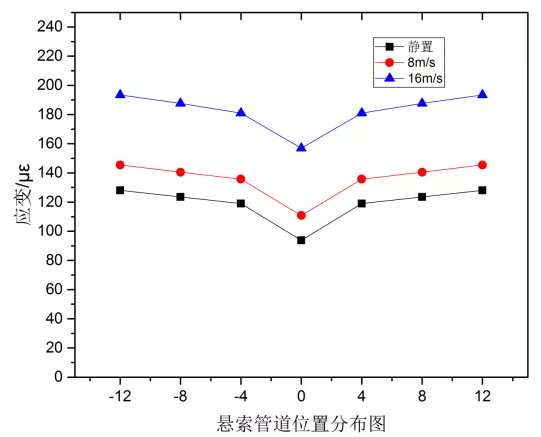

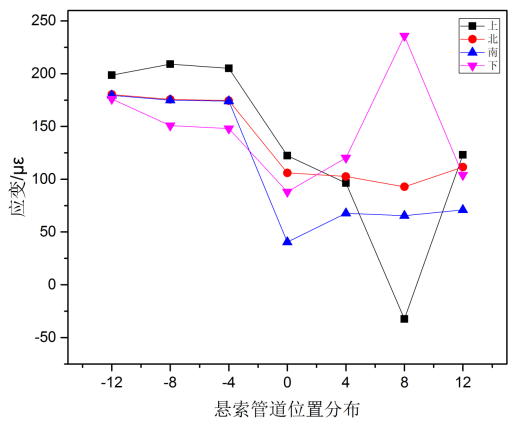

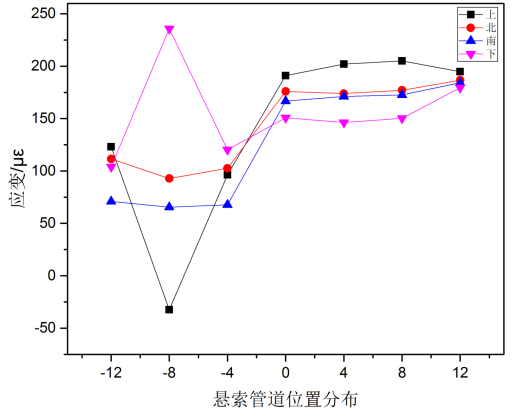

试验平台采用对称式结构设计,将3种不同速度运行状态下每个测点4个方向的应变值扩展为到对称侧管桥,并如图8至图10所示进行对比。其中,横坐标为管桥上等距离布置的各测点位置,纵坐标为个测点测量数据的应变值(单位:με),不同颜色的折线分别代表了不同方位(上侧、北侧、南侧、下侧)的应变片布置位置。从图8-图10中可以看出,最大应变值都出现管道两端上侧,对于管道上、北、南三个位置其最小应变值均出现在距管道中心处。对于管道下侧来说,其最大值出现在-4 m 和4m 的位置处,即管道的3/8位置处和5/8位置处。另外,管道上方中点的应变值最小。从图中可以看出,在不同运行条件下,管道两侧变形应力基本相同,受外力作用影响较小。上述3种运行条件下,管道本体主要受到悬索跨越结构的拉力及管道自身的重力作用,管桥的下部在整个悬索跨越结构的中间位置变形最明显,受变形产生的应力作用最明显。相反,管桥中部的管道本体上侧会受到较为明显的压缩变形作用,产生的形变应力较小。

图8满管静置条件下管道应变数据对比

图9流速为8 m/s条件下管道应变数据对比

图10流速为16 m/s条件下管道应变数据对比

将不同运行条件下管桥各点应变(如图11至13所示)进行对比。整个管桥受到主索和吊索的约束,在三种运行条件下,各测点拟合的管道变形应力趋势基本相同。介质流速对悬索跨越管道管体产生的变形应力存在影响,随着管内介质的流速增大,管体各方位的应力值都有明显增大。在允许的情况下,降低管内介质流速可以降低悬索跨越管道由于形变产生的应力。

图11不同运行状态下管体上侧应变对比

图12不同运行状态下管体下侧应变对比

图13不同运行状态下管体两侧应力对比

从图11-图13中可以看出,管道内部介质流动速度越大,其造成管道形变应力较大。管道上侧应力最大值出现在管道两端,管道下侧应力最大值出现在管道中心处。速度越大,应力值越大。

4.2 集中及均布载荷下悬索管道应变分布和对比

为研究集中载荷、均布载荷对悬索跨越管道的影响,以满管静置状态为初始状态,采集不同位置加载的集中载荷、均布载荷条件下各测点的相对应力数值如下所示。

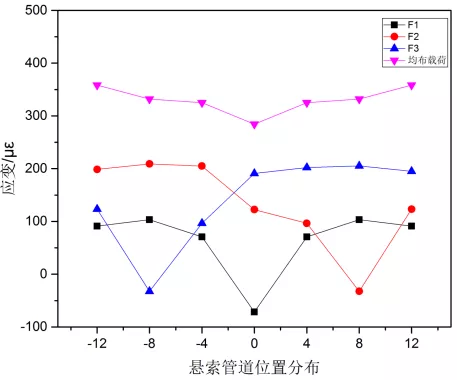

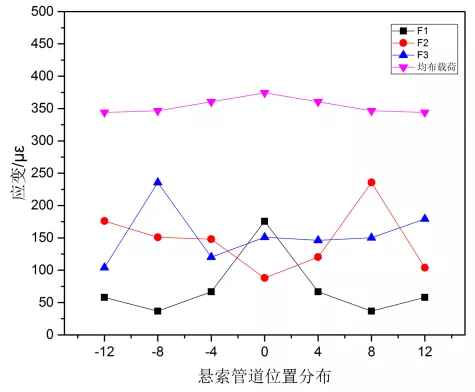

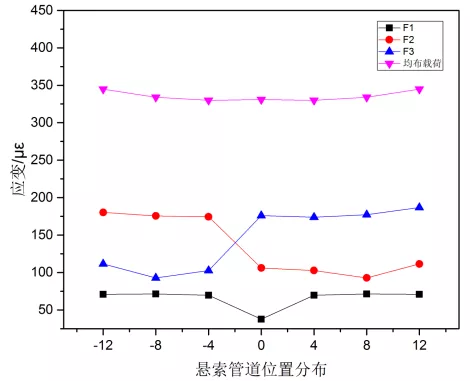

同上述实验数据处理方式相似,将4种不同作用力作用下各测点4个方向的应变值扩展为到对称侧管桥,并如图14至图17所示进行对比。其中,横坐标为管桥上等距离布置的各测点位置,纵坐标为个测点测量数据的应变值(单位:με),不同颜色的折线分别代表了不同方位(上侧、北侧、南侧、下侧)的应变片布置位置。从图中可以看出,集中载荷加载位置的应力变化较为明显。由于作用力处的管道下垂明显,此处下壁面拉应力较大。而上壁面受形变影响,为轻微的压应力,即应力值为负值。均布载荷作用下,各方向变形产生的应力较为平衡,在悬索跨越管桥中心处应力变化略微明显。

图14集中载荷F1作用条件下管道应变数据对比

从图14中可以看出,最大应变值出现距管道中心位置下侧处,即管道中心下侧,比无集中载荷作用在该位置时的应变值还要大。同时在距管道中心-8m和8m的位置上侧处,出现两个新的拉应变的极值点。

图15集中载荷F2作用条件下管道应变数据对比

从图15中可以看出,在该受载状态下,最大应变值出现距管道中心8 m位置处,即管道3/4处,大约为240με。管道开始端比结束端应力值大,与无集中载荷作用时相比,管道中点的应变值略微增大,而管道开始端的应变值则变大,结束端则变小。

图16集中载荷F3作用条件下管道应变数据对比

从图16中可以看出,最大应变值出现距管道中心-8 m位置处,即管道1/4处,大约为240με。管道开始端比结束端应力值小,与无集中载荷作用时相比,管道中点的应变值略微增大,而管道开始端的应变值则变小,结束端则变大。

图17均布载荷作用条件下管道应力数据对比

将不集中载荷及均布载荷作用条件下管桥各点应变(如图18至20所示)进行对比。集中载荷作用下,力作用点处上、下两侧应力变化明显,两侧应力变化波动较小。受悬索跨越式管桥结构影响,管桥中心集中载荷作用条件下,整个管桥变形所产生的应力小于单侧受集中载荷作用(即,F2和F3作用力条件下)。由于均布载荷作用力总和较大,悬索跨越管桥整体应力数值较大。在实际工程中,应尽量避免非对称条件下的集中应力,减少全桥的明显应力波动。

图18不同集中及均布载荷作用状态下管体上侧应力对比

图19不同集中及均布载荷作用状态下管体下侧应力对比

图20不同集中及均布载荷作用状态下管体两侧应力对比

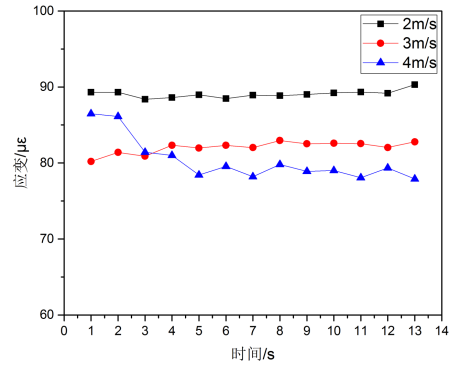

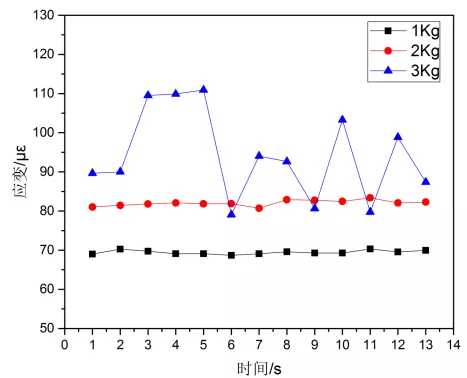

4.3 不同风载及拉力下悬索管桥疲劳监测试验结果

分别开展风载及横向拉力条件下的试验,并对各点应力变化进行测试。试验过程中采用风速仪和拉力计对风载及横向作用力进行测试,风载速度分别为2m/s、3m/s和4m/s,横向拉力载荷分别为1kg、2kg和3kg,试验环境温度为30℃。

图21不同风载作用下应力变化对比

图22不同拉力载荷作用下应力变化对比

从图21、22中可以看出,试验悬索管道受到拉力及风载的作用,随时间存在应力幅值波动。将悬索跨越管桥中心点处的应力变化进行对比,考虑到风载荷拉力作用下,管桥的摆动比较明显,选取两侧应力变化进行分析。不同风载及拉力载荷作用下两侧的应力对比分别如下图21和22所示。其中,横坐标为应变数据采集的不同时刻,纵坐标为应变值(单位:με。从图21中可以看出,随着风速的增大,悬索管桥的应力波动更明显,由于风载作用的波动性,使得局部应力数值较小。由于试验风载作用面积有限,实际悬索管桥受到河面横风的作用产生的应力波动更为明显。试验中,拉力作用产生的应力波动变化随拉力的增大而增大,相比试验风载变化更为稳定。当拉力载荷为3 kg时,悬索跨越管桥应力波动明显。

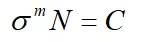

利用该方法,可以对在役跨越结构及管体应变幅值、频率进行检测。结合悬索跨越结构及管体本身材质特点,可通过材料的S-N疲劳曲线,计算载荷波动对结构及管体寿命的影响情况。

(2)

(2) 其中,σ为应力幅值, ;N为达到疲劳断裂时的应力循环次数,m、C为材料常数。对在役悬索跨越管桥,可以通过实时监测,获取跨越结构的应变波动情况,并对达到疲劳破坏的载荷波动次数进行计算。

;N为达到疲劳断裂时的应力循环次数,m、C为材料常数。对在役悬索跨越管桥,可以通过实时监测,获取跨越结构的应变波动情况,并对达到疲劳破坏的载荷波动次数进行计算。

;N为达到疲劳断裂时的应力循环次数,m、C为材料常数。对在役悬索跨越管桥,可以通过实时监测,获取跨越结构的应变波动情况,并对达到疲劳破坏的载荷波动次数进行计算。

;N为达到疲劳断裂时的应力循环次数,m、C为材料常数。对在役悬索跨越管桥,可以通过实时监测,获取跨越结构的应变波动情况,并对达到疲劳破坏的载荷波动次数进行计算。5. 结论

通过搭建悬索跨越管道相似实验平台,对不同工况下管道不同位置的应变数据分析,发现实验结果较准确,呈现的变化规律与之前学者研究基本一致,因此可以得出以下结论。

(1) 不同介质流速时,整个悬索跨越管道最大应变值都出现管道两端上侧,对于管道上、北、南三个位置其最小应变值均出现在距管道中心处。对于管道下侧来说,其最大值出现管道的3/8位置处和5/8位置处。三种运行条件下,各测点拟合的管道变形应力趋势基本相同。介质流速对悬索跨越管道管体产生的变形应力存在影响,随着管内介质的流速增大,管体各方位的应力值都有明显增大。在允许的情况下,降低管内介质流速可以降低悬索跨越管道由于形变产生的应力。

(2) 当集中载荷作用在管道1/2位置处时,最大应变值出现距管道中心位置下侧处,比无集中载荷作用在该位置时的应变值大。同时在距管道中心-8m和8m的位置上侧处,出现两个新的拉应变的极值点。

(3) 当集中载荷作用在管道1 /4位置处时,最大应变值出现距管道中心-8 m位置处,即管道1/4处,大约为240με。管道开始端比结束端应力值小,与无集中载荷作用时相比,管道中点的应变值略微增大,而管道开始端的应变值则变小,结束端则变大。同理,当集中载荷作用在管道3 /4位置处时,最大应变值出现距管道中心8 m位置处,即管道3/4处,大约为240με。管道开始端比结束端应力值大,与无集中载荷作用时相比,管道中点的应变值略微增大,而管道开始端的应变值则变大,结束端则变小。

(4)集中载荷作用下,力作用点处上、下两侧应力变化明显,两侧应力变化波动较小。受悬索跨越式管桥结构影响,管桥中心集中载荷作用条件下,整个管桥变形量小于单侧受集中载荷作用(即,F2和F3作用力条件下)。由于均布载荷作用力总和较大,悬索跨越管桥整体应力数值较大。在实际工程中,应尽量避免非对称条件下的集中应力,减少全桥的明显应力波动。

(5) 随着风速的增大,悬索管桥的应力波动更明显,由于风载作用的波动性,使得局部应力数值较小。拉力作用产生的应力波动变化随拉力的增大而增大,相比试验风载变化更为稳定。

(6)基于光纤光栅传感器搭建悬索跨越管道相似试验平台,可以准确得到不同工况下管道应变变化情况。结合悬索跨越结构及管体本身材质特点,可通过材料的S-N疲劳曲线,计算载荷波动对结构及管体寿命的影响情况。

作者简介: 李聪(1996-),男,汉族,河北邢台人,在读研究生,主要研究管道应力分析、基于光纤传感器的管道结构健康监测。

电话:15531972841, E-mail:18121408@bjtu.edu.cn

通讯作者:林楠(1987-),男,满族,辽宁沈阳人,博士,主要研究多相流管道内腐蚀,在役管道安全评价及管道应力分析等。邮箱:sy_linnan@163.com 电话:18810297247

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741