摘要

采用热力学Kent-Eisenberg (KE) 模型建立了贫胺液空冷器工艺仿真模型,通过Aspen plus工艺模拟软件,分析了空冷器降温 (41.96~83.40 ℃) 过程中热稳定盐、有机酸和CO2等腐蚀性介质的变化规律。结果显示,空冷器前三排管束中气相摩尔分数较小,气相中热稳定盐和CO2的摩尔分数分别占到55%和45%,为空冷器管束腐蚀的关键危害源。通过建立空冷管束流体动力学仿真模型,分析管束内部气相流动特性,得知空冷器第二排9~12、20、21、24、27~40号管束气相分率较大,属于腐蚀高风险区域,该结果与实际空冷器管束腐蚀位置相符合。

关键词: 热稳定盐 ; CO2脱除 ; KE模型 ; 贫胺液空冷器 ; 腐蚀

在天然气、合成气、变换气、火电厂烟气等工业气体中,醇胺液常被用于H2S、CO2、SO2和HCl等酸性气的脱除。醇胺液可分为单乙醇胺 (MEA)、二乙醇胺 (DEA) 以及N-甲基二乙醇胺 (MDEA) 等[1],不同种类醇胺液对酸性气的吸收速率差异明显[2,3]。MDEA吸收酸性气后形成的盐可在高温下分解,使得MDEA循环再生。但当溶液中存在少量阴离子、氨基酸离子时,MDEA将与这些离子结合形成醇胺盐。而醇胺盐在高温下无法去除,因此被称为热稳定性盐 (HSS)[4,5]。随着HSS不断积累,胺液脱除酸性气效率明显下降,不仅影响溶液的pH值、粘度、表面张力等,而且将导致填料堵塞、换热设备腐蚀等[6,7]。

CO2溶于水后形成酸性溶液会对工业设备及管道造成腐蚀。因此,降低CO2及其溶液对设备腐蚀至关重要,而胺液吸收CO2因具有反应热低、蒸发损失低、对碳氢化合物的吸收能力低等特点,常被用于炼油装置中CO2气体脱除[8]。贫胺液空冷器在胺液脱除CO2系统中必不可少,其腐蚀失效严重影响着企业的安全生产。颜晓琴等[9]采用小型胺吸收再生装置研究表明,胺液中热稳定盐的质量分数大于1%时会降低MDEA的脱硫脱碳性能。Hamada等[10]研究了A106碳钢吸收体在胺促进的热K2CO3溶液中去除CO2的腐蚀行为,结果显示溶液的流速和温度升高均会加速腐蚀,而增加DEA浓度后对腐蚀速率有一定抑制作用。贺三等[11]研究了单乙醇胺 (MEA) 溶液捕集CO2过程中对碳钢的腐蚀机理,得出醇胺中的草酸盐对碳钢腐蚀影响最大。此外,在醇胺溶液中的吸收率方面,Ghiasi等[12,13]采用LSSVM算法构建智能模型,用于预测不同醇胺溶液系统的CO2承载能力。Panahi等[14]研究了不锈钢在aMDEA溶液中的应力腐蚀开裂问题,实验显示,随着aMDEA溶液温度从25 ℃逐渐升高到70 ℃,不锈钢表面会形成45°的裂纹。在MDEA吸收捕集工艺仿真研究中,樊义龙[15]通过对比传递性质、工艺数据、塔板温度等数据,发现采用Aspen plus软件对MDEA胺液脱碳过程模拟计算结果与工艺包数据偏差≤5%,验证了修正后的ELECNRTL模型在MDEA胺液脱碳过程模拟的应用的可靠性。马云等[16]采用Aspen-Hysys中的Kent-Eisenberg热力学模型,通过参数修正对某天然气净化厂MDEA脱硫脱碳装置进行全流场模拟计算,验证了Kent-Eisenberg热力学模型的准确性。

综上所述,尽管在胺液吸收CO2能力及胺液变质腐蚀方面已有相关研究,但是对于腐蚀性介质在胺液脱除CO2空冷系统中的变化规律及空冷管束中腐蚀风险预测研究较少。因此,针对某炼化企业贫胺液空冷器系统腐蚀问题,本文将结合工艺仿真分析与流体动力学分析,研究该系统内腐蚀性介质的分布规律,揭示胺液脱除CO2系统腐蚀机理。

1 胺溶液脱除CO2系统工艺数据及仿真模型

1.1 胺溶液CO2脱除工艺

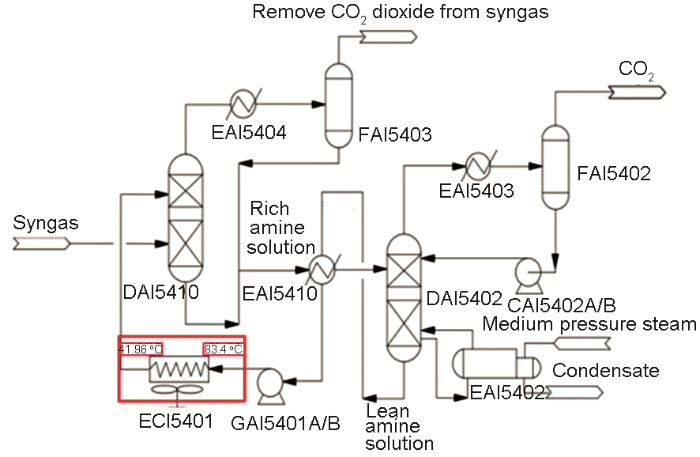

图1为某石化企业胺液系统工艺流程图,其中甲基二乙醇胺 (MDEA) 贫液与进料气在吸收塔 (DA15410) 接触吸收进料气中的CO2组分后,从吸收塔顶逸出进入下一个工段。吸收CO2后的MDEA富液通过贫富液换热器 (EA15401A-D) 进入汽提塔 (DA15402),经汽提塔汽提出CO2再生为贫胺液,再通过贫液泵 (GA15401A/B) 将流体输运至CO2吸收塔中循环使用,其间经过空冷器 (EC15401) 冷却降温。空冷器 (EC15401) (图1方框所示) 的管束布置形式为3/3/2,材质为10#碳钢,操作压力为3.44 MPa,进口温度为83.4 ℃,出口温度为41.96 ℃。该空冷器曾连续两次出现翅片管腐蚀泄漏,第二排多根空冷器翅片管束内出现腐蚀穿孔现象。

图1 MDEA脱除CO2工艺流程图

1.2 工艺模型与仿真

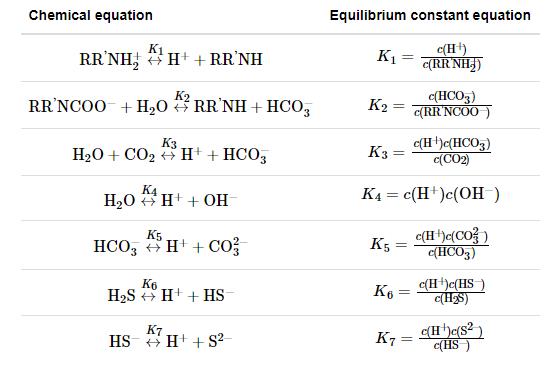

在工艺仿真过程中,采用热力学模型—Kent-Eisenberg (KE) 模型[17]计算酸性气在胺液系统中的平衡溶解度及混合物的逸度系数和焓等。计算过程中将各组分活度系数设为1,并根据实验数据调整化学平衡常数,以考虑系统的非理想状态。其中,在KE模型中H2S-CO2-胺液化学平衡体系可用下述化学反应描述,如表1所示:

表1 H2S-CO2-胺液化学平衡体系涉及化学反应

其中,R、R‘为醇胺烷基。K1~K7为平衡常数,分别由下式计算得到:

其中,A1i~A5i为平衡常数,T为温度。通过求解化学平衡和溶液平衡方程,可获得溶液中游离H2S和CO2分压。H2S和CO2分压与溶液中各自的游离浓度的亨利常数有关。

其中,B1i、B2i为Henry常数。通过标准热力学关系可计算H2S和CO2的表观逸度、偏摩尔焓、Gibbs自由能和熵等。

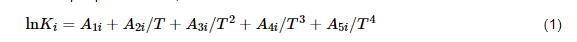

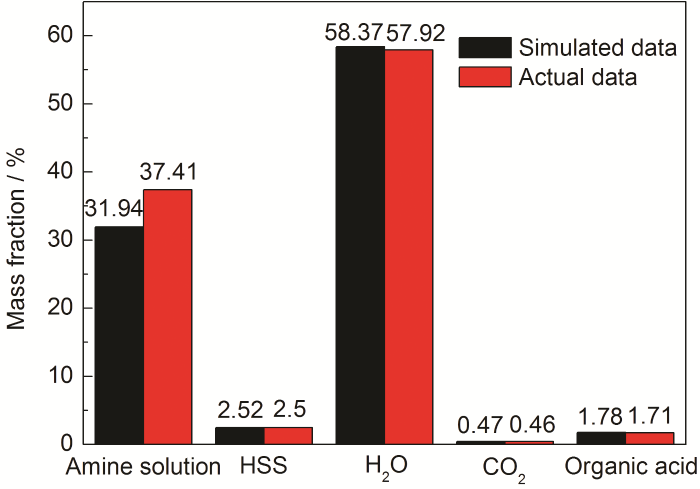

为获得空冷器内腐蚀介质及物料分布规律,本文选取该企业2018年标定工况数据进行工艺仿真计算,其中合成气的进塔流量为104464.3 Nm3/h,温度为50 ℃,操作压力为3.0 MPa,主要组成为H2、CH4、CO2、N2和CO,其体积分数分别为62.24%、4.23%、10.24%、0.63%、22.66%。MDEA贫液的流量为350 Nm3/h,温度为80 ℃,操作压力为3.0 MPa,主要成分为热稳定盐、有机酸、CO2、MDEA和H2O,其质量分数分别为2.5%、1.71%、0.46%、37.41%、57.92%。为考察不同温度下贫胺液腐蚀性,本文建立了如图2所示工艺仿真模型,用于计算不同温度下空冷器内物料信息。贫胺液与消泡剂经混合后进入空冷器,为获得空冷器内气液两相分布情况,使用两相分离器对空冷器内物料进行分离。考虑到有机酸及热稳定盐等组成复杂,本文分别采用HCOOH和MDEAH+代替有机酸和热稳定盐。为验证模型可靠性,本文比较了空冷器入口处溶液中介质质量分数,如图3所示,通过比较模拟计算结果与实际数据证实本文工艺计算模型具有一定可靠性。

图2 工艺仿真模型

图3 模拟数据与实际数据对比图

2 空冷器腐蚀机理分析

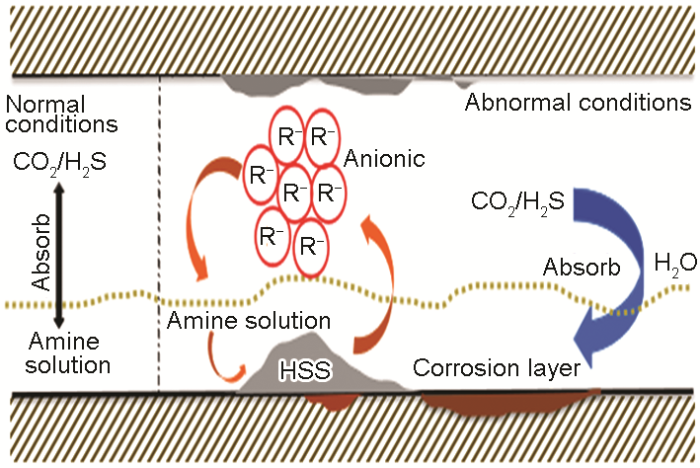

在胺液吸收、解吸工艺中,主要的腐蚀类型包含酸性气腐蚀 (H2S和CO2等) 和热稳定盐腐蚀,如图4所示。其中,正常情况下H2S和CO2溶于胺液后腐蚀性较低。一旦形成热稳定盐,将造成胺液中有效胺浓度下降,影响溶液的粘度和传质传热效率。此外,未被胺液吸收的H2S和CO2极易在液化的水相中形成腐蚀性溶液引发设备腐蚀。因此,研究CO2、热稳定盐及水相分布规律是解决空冷器内腐蚀的前提。

图4 胺液吸收工艺腐蚀机理图

2.1 气-液两相转化规律

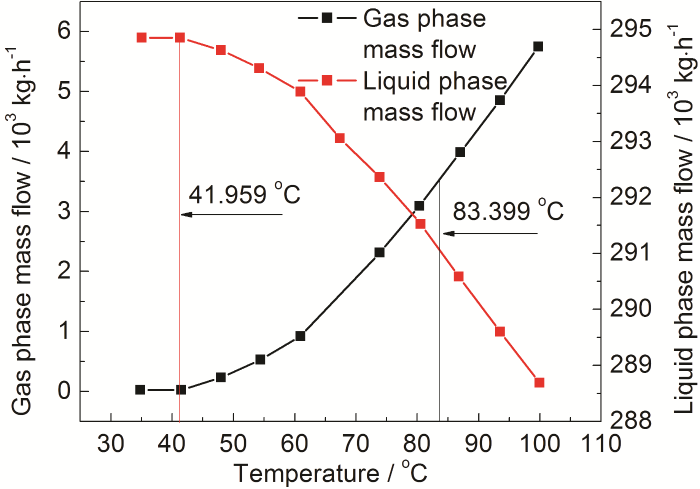

图5为气液两相质量流量随温度变化规律曲线,黑色竖线分别表示空冷器入口温度83.40 ℃和出口温度41.96 ℃。由图可知,在空冷管束入口气相流量为3483 kg/h,液相流量为291383 kg/h,此时气液比仅为0.012。随着温度的不断降低,气体逐渐液化,气液比不断下降,在空冷器出口处绝大部分气体物料已转化为液相。

图5 气液两相质量流量随温度变化规律曲线

2.2 气相中腐蚀介质随温度的变化规律

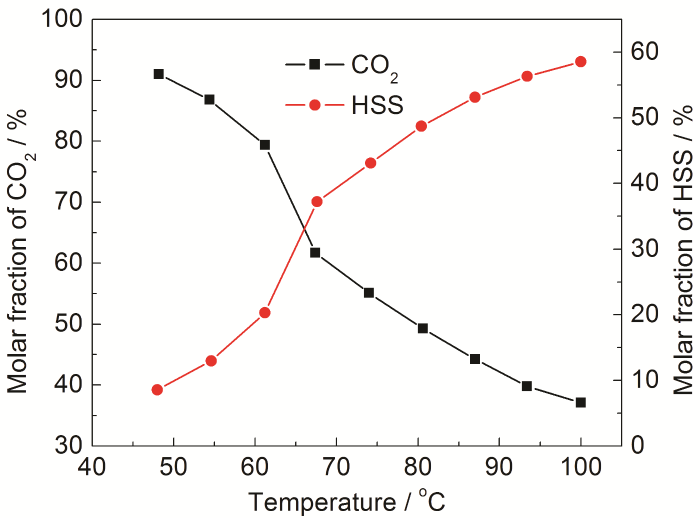

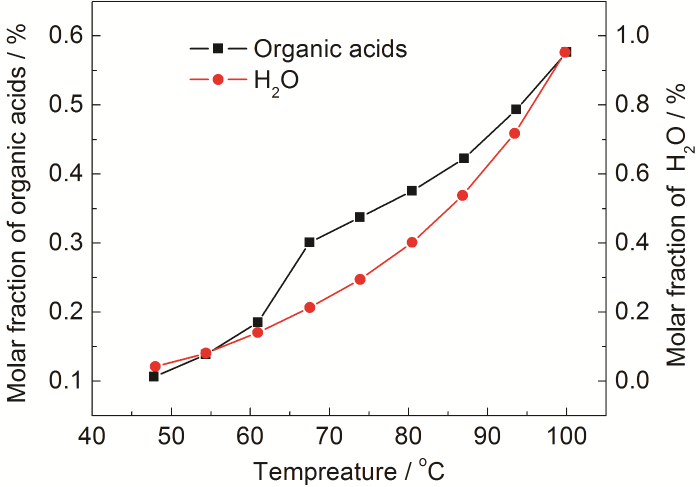

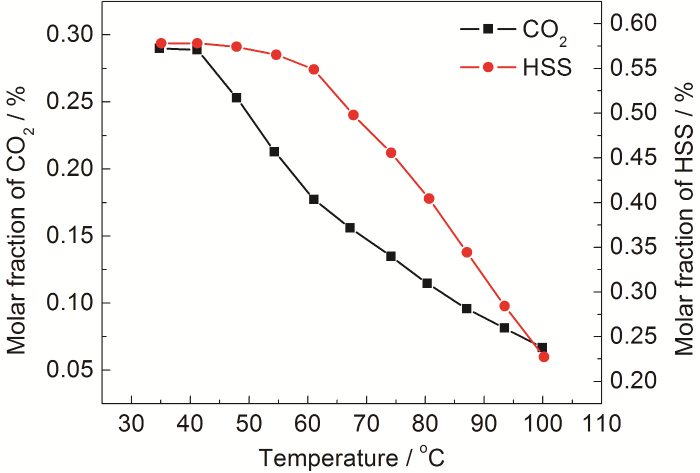

图6为气相中CO2和热稳定盐摩尔分数随温度变化曲线。从图中可以看出,在空冷管束入口处气相中CO2和热稳定盐所占摩尔分率分别为45%和55%左右。随着温度降低,CO2的摩尔分率逐渐升高,热稳定盐摩尔分率逐渐降低。这是由于CO2溶解率降低,热稳定盐先于CO2溶解于水相中。图7为气相中有机酸和水蒸气随温度变化曲线。从图中可以看出,有机酸和H2O在空冷管束入口处气相中的摩尔分数分别为0.35%和0.3%左右。随着温度降低,有机酸和H2O在气相中的摩尔分数均大幅下降。尽管气相中的CO2所占摩尔百分比增加,但气相中腐蚀介质总含量在持续降低。

图6 气相中热稳定盐和CO2随温度的变化规律

图7 气相中有机酸和H2O随温度的变化规律

2.3 液相中腐蚀性介质随温度变化规律

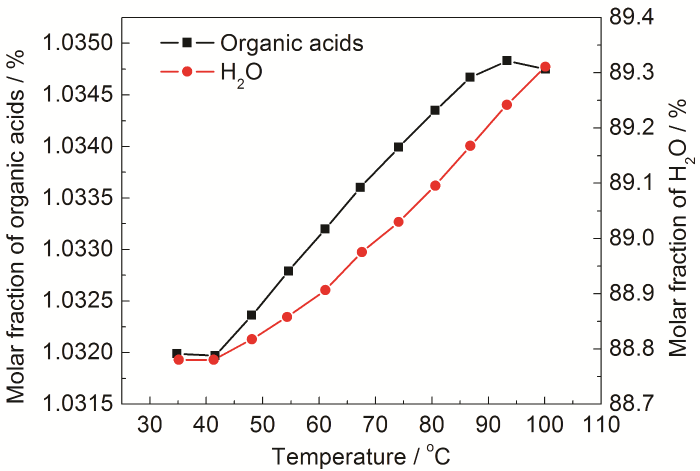

图8为液相中CO2和热稳定盐摩尔分率随温度变化曲线,从图中可以看出,随着温度的降低,溶液中CO2和热稳定盐摩尔分率均增加。在空冷器出口处溶液中CO2和热稳定盐含量最高,约为0.28%和0.58%,但因其摩尔分率不超过0.9%,因此溶液腐蚀性不强。对比图6和8可知,尽管CO2难溶于水,但仍随着温度降低逐渐向液相溶解,并且溶解速度随温度降低逐渐加快。图9为液相中H2O和有机酸摩尔分率随温度变化曲线,随着温度降低,液相中有机酸和H2O摩尔分率略微降低。有机酸和H2O摩尔分率降低主要是因为降温过程中液相流量增大,对液相中吸收的CO2和形成的热稳定盐起到稀释作用。

图8 液相中热稳定盐和CO2摩尔分数随温度变化规律

图9 液相中H2O和有机酸摩尔分数随温度变化规律

3 空冷管束腐蚀位置预测与分析

胺液系统空冷器腐蚀主要是由气相中水液化形成高腐蚀酸液造成,并且入口管束腐蚀远大于出口管束。为进一步分析空冷管束内腐蚀具体位置,本文采用Fluent软件对该空冷入口管束内流动特性进行仿真分析。该装置空冷器的第1、3排各有管束45根,第2排管束44根,交错排布。为分析各管束流体分布情况,将管束依次从左至右命名为1~44/45。在模拟过程中,网格总量为1.93×106。多相流计算采用稳态Mixture模型和RNG k-?湍流模型。在连续方程和动量方程离散过程中,梯度项采用最小二乘法,压力项采用PRESTO方法,动量、体积分数、湍动能和耗散率离散采用一阶迎风格式,速度和压力耦合采用SIMPLE算法。入口边界设置为质量流量入口,气液流量分别通过工艺过程分析求得,出口边界设置为压力出口,出口表压为0 Pa,壁面边界设置为无滑移壁面。

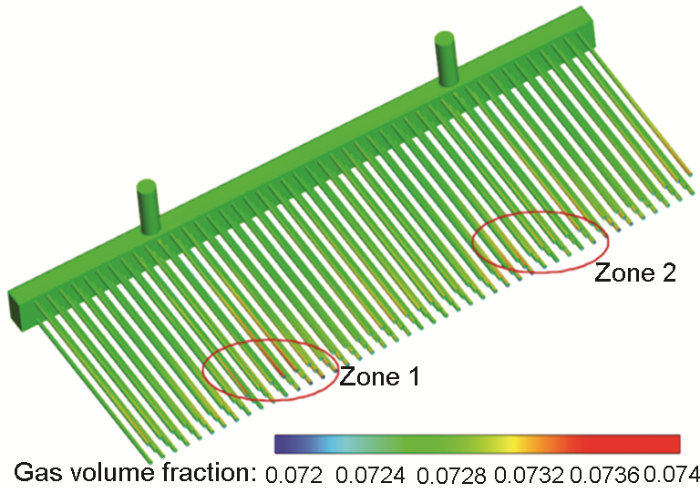

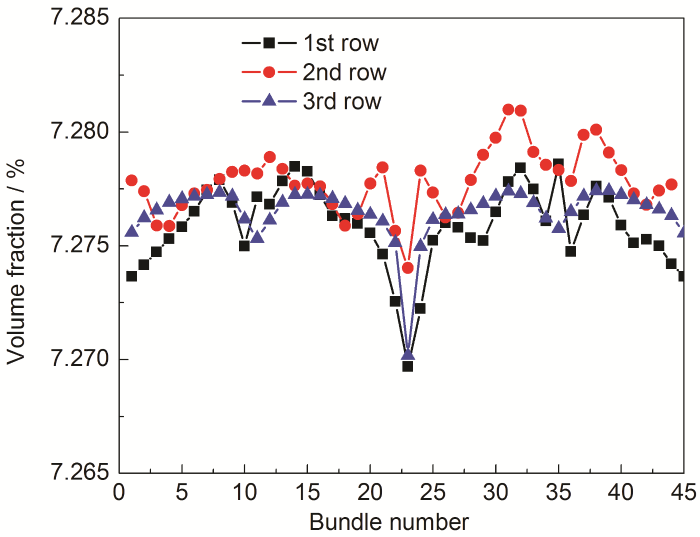

图10为该装置空冷器各管束内的水相分布云图。气液混合物在由入口管道流入空冷器后发生偏流,部分管束出现明显较高的气相体积分数 (如Zone1和Zone2区域内管束)。图11为空冷器各排管束内气相体积分数分布曲线。可以看出,第二排管束内气相体积分数明显大于第一排和第三排管束,因此第二管排腐蚀性风险要高于第一、三管排。此外,第二管排第9~12、20、21、24、27~40根管束中气相分率明显高于其余管束,这些管束发生腐蚀风险较大。而实际腐蚀严重区域位于第二管排入口段,其中第9根管束发生明显腐蚀泄露现象 (如图1所示),该腐蚀失效位置与预测结果基本一致。

图10 水相体积分数分布云图

图11 空冷器各排管束内气相分数分布曲线

4 总结

通过工艺过程和流体仿真分析,研究了不同温度下的热稳定盐、有机酸和CO2等腐蚀介质在空冷器内部演化规律。研究结果表明,空冷器在降温过程中管束内气相中有机酸和热稳定盐逐渐向液相中转化。空冷器入口处热稳定盐含量相对较高,胺液吸收CO2等酸性气体能力较小,此时气相中的水含量较低,极易溶解CO2形成高浓度腐蚀性液体,在气相中发生酸性腐蚀,因此空冷器入口管束腐蚀风险较大。通过流体力学分析指导,该空冷器管束中第二管排腐蚀风险明显高于第一、三管排,并且高风险区域集中在9~12、20、21、24、27~40号管束入口段,该预测结果与实际失效位置基本保持一致。

参考文献

1 Liu F, Li S H, Zhao Y J. The use of MDEA and DEA blended solution in Changqin oilfield [J]. Petrol. Instrum., 2006, 20(3): 81

1 刘峰, 李曙华, 赵玉君. MDEA、DEA混合溶液在长庆油田的使用评估 [J]. 石油仪器, 2006, 20(3): 81

2 Singto S, Supap T, Idem R, et al. The effect of chemical structure of newly synthesized tertiary amines used for the post combustion capture process on carbon dioxide (CO2): Kinetics of CO2 absorption using the stopped-flow apparatus and regeneration, and heat input of CO2 regeneration [J]. Energy Procedia., 2017, 114: 852

3 Zhang N, Pan Z, Zhang L, et al. Decarburization characteristics of coalbed methane by membrane separation technology [J]. Fuel, 2019, 242: 470

4 Rooney P C, DuPart M S, Bacon T R. Effect of heat stable salts on MDEA solution corrosivity [J]. Hydrocarb. Process., 1997, 76: 65

5 Luo F. Determination of heat stable salts amine by solid-phase extraction coupled with ion chromatography [J]. J. Instrum. Anal., 2004, 23(4): 84

5 罗芳. 固相萃取-离子色谱法分析胺液中的热稳态盐离子组成 [J]. 分析测试学报, 2004, 23(4): 84

6 Wu G L, Wang K Y. Discussion about application of methyldiethanolamine desulfurization process [J]. Special. Petrochem., 2004, (6): 37

6 吴国良, 王开岳. 关于N-甲基二乙醇胺法脱硫工艺的探讨 [J]. 精细石油化工, 2004, (6): 37

7 Cummings A L, Mecum S M. Remove heat stable salts for better amine plant performance [J]. Hydrocarb. Process., 1998, 77: 63

8 Borhani T N G, Afkhamipour M, Azarpour A, et al. Modeling study on CO2 and H2S simultaneous removal using MDEA solution [J]. J. Ind. Eng. Chem., 2016, 34: 344

9 Yan X Q, Li J, Peng Z C, et al. Study on the effect of Heat stable salts on MDEA solution's decarbonization and desulfurization performance [J]. Chem. Eng. Oil Gas, 2010, 39: 294

9 颜晓琴, 李静, 彭子成等. 热稳定盐对MDEA溶液脱硫脱碳性能的影响 [J]. 石油与天然气化工, 2010, 39: 294

10 Hamada M, Zewail T, Farag H. Study of corrosion behaviour of A106 carbon steel absorber for CO2 removal in amine promoted hot potassium carbonate solution (Benfield solution) [J]. Corros. Eng. Sci. Technol., 2013, 49: 209

11 He S, Gao C Y, Zhang L. Research progress on corrosion of carbon steel during process of capture CO2 with Monoethanolamine solution [J]. Corros. Sci. Prot. Technol., 2018, 30: 454

11 贺三, 高超洋, 张岭. MEA捕集CO2腐蚀研究进展 [J]. 腐蚀科学与防护技术, 2018, 30: 454

12 Ghiasi M M, Abedi-Farizhendi S, Mohammadi A H. Modeling equilibrium systems of amine‐based CO2 capture by implementing machine learning approaches [J]. Environ. Prog. Sustain. Energy, 2019, 38: 13160

13 Ghiasi M M, Mohammadi A H. Rigorous modeling of CO2 equilibrium absorption in MEA, DEA, and TEA aqueous solutions [J]. J. Nat. Gas Sci. Eng., 2014, 18: 39

14 Panahi H, Eslami A, Golozar M A. Corrosion and stress corrosion cracking initiation of grade 304 and 316 stainless steels in activated Methyl Diethanol Amine (aMDEA) solution [J]. J. Nat. Gas Sci. Eng., 2018, 55: 106

15 Fan Y L. Application of Aspen Plus in decarbonization of MDEA amine solution [J]. Chem. Eng. Des., 2019, 29(3): 8

15 樊义龙. Aspen Plus在MDEA胺液脱碳过程中的应用 [J]. 化工设计, 2019, 29(3): 8

16 Ma Y, Zhang J L, Wang X X, et al. Simulation of natural gas methyldiethanolamine decarbonization and desulphurization process [J]. Chem. Eng., 2015, 43(4): 69

16 马云, 张吉磊, 王新星等. 天然气甲基二乙醇胺法脱硫脱碳工艺过程模拟分析 [J]. 化学工程, 2015, 43(4): 69

17 Xiao L, Chen N, Liu S, et al. Experiments and modeling of vapor-liquid equilibrium data in DEEA-CO2-H2O system [J]. Int. J. Greenh. Gas Control, 2016, 53: 160

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414