摘要

通过湿/干循环实验 (在蒸馏水中润湿并在空气中干燥)、场发射扫描电子显微镜 (FE-SEM)、X射线衍射 (XRD)、电子探针 (EPMA) 和其他表面测试技术以及电化学阻抗谱 (EIS),研究了690 MPa高强度贝氏体钢 (简称Q690钢) 在模拟乡村大气中的长期腐蚀行为。结果表明,在整个腐蚀过程中,Q690钢的腐蚀过程可以分为两个阶段,即加速阶段和减速阶段。在腐蚀的早期阶段,以板条贝氏体 (LB) 为主的Q690钢的耐蚀性优于含有铁素体 (F) 和珠光体 (P) 组织的Corten-A钢。在腐蚀后期,Q690钢锈垢中Cr的富集和α-FeOOH的增加增强了锈层的防护性,导致Q690钢的腐蚀速率降低,因此表明Q690钢耐腐蚀性能明显优于Corten-A钢。

关键词: 690 MPa级贝氏体钢 ; 模拟乡村大气 ; 耐蚀性能

近年来,随着我国经济和基础建设的快速发展,耐候钢的需求量日益增加。为了提高基础建设的经济效益和降低维护成本,要求新型钢具有更高强度的同时也必须具有优良的耐蚀性能。在实际使用过程中,贝氏体钢也有可能应用于桥梁。提高钢材耐蚀性能的常用方法是向钢中添加Cu、Cr、Ni等合金元素,这些合金元素随着腐蚀的进行会在锈层中发生富集,改善锈层致密性,提高钢材耐蚀性[1-3]。

对于235 MPa级的第一代低碳桥梁钢,高岩等[4]进行Q235钢在乡村、海洋、工业大气环境中实地暴晒试验发现,Q235钢前期腐蚀更为严重,后期腐蚀程度降低,腐蚀产物主要为α-FeOOH和γ-FeOOH,在海洋和工业环境下还分别出现β-FeOOH和Fe3O4。对于345 MPa级别的第二代低合金高强桥梁钢,顾宝珊等[5]对JT345、Q235B和Corten-A钢在工业、海洋大气中进行对比研究,结果表明,JT345钢锈层致密,且在内锈层出现明显的Cu、Cr元素富集,耐蚀性能接近Corten-A钢水平,明显优于Q235B钢。而对于420和500 MPa级的第三代高性能桥梁钢,本课题组[6]也对比研究了Q460q及Q355NHD在海洋环境中的腐蚀行为,发现Q460q钢的腐蚀产物中致密相α-FeOOH相占比最大,锈层也最为致密,耐蚀性能明显优于Q355NHD钢。由此可见,随着贝氏体钢的发展,更高强度和适应更多样的服役环境成为必然趋势,尤其在偏远山区和乡村,由于交通和地理环境问题,降低其建造及维护成本显得更为重要。690 MPa级钢是新一代高强度贝氏体钢,但目前关于690 MPa级贝氏体钢在乡村大气中耐蚀性能的相关研究鲜有报道。

本文以690 MPa级高强度贝氏体钢为研究对象,同时采用Corten-A和Q235钢作为对比,采用室内周期浸润加速试验方法研究了其在模拟乡村大气环境中腐蚀动力学规律;利用场发射扫描电镜 (FE-SEM)、电子探针 (EPMA)、X射线衍射 (XRD) 以及电化学测试方法观察和分析了Q690钢表面宏观形貌、锈层物相结构、锈层截面形貌及元素分布以及锈层电化学性能,阐明了Q690钢在模拟乡村大气环境中耐蚀规律及机理,为690 MPa级高强度贝氏体钢的研发及其在模拟乡村大气环境条件下的服役安全及防护措施的制定提供理论依据和数据支持。

1 实验方法

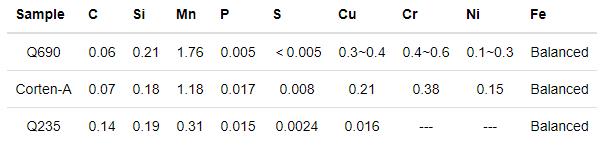

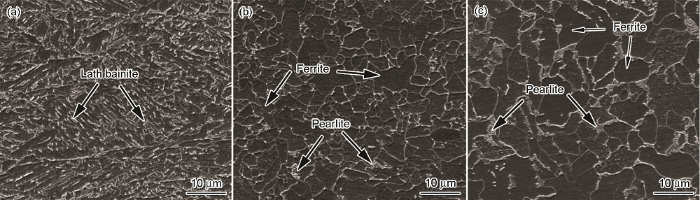

实验所用Q690钢是由宝武集团武汉中试工厂试制,对比用Q235钢、Corten-A钢分别为宝钢和鞍钢生产,3种钢的主要化学成分如表1所示,利用Nova400 Nano场发射扫描电镜 (FE-SEM) 观察3种钢的显微组织,如图1所示。由图1可看出,Q690钢的显微组织主要为板条贝氏体 (LB);而Q235和Corten-A钢的组织都由铁素体 (F) 和珠光体 (P) 组成。进一步观察发现,Q235钢中的珠光体含量比Corten-A多。另外,3种钢的晶粒度也明显不同,Q235钢晶粒尺寸最大,Corten-A钢其次,Q690钢晶粒最小。

表1 3种钢主要化学成分

图1 Q690,Corten-A和Q235 3种钢的显微组织

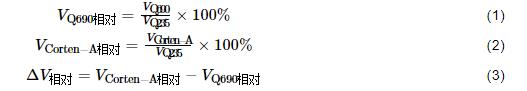

采用YF-C1型周期浸润腐蚀试验箱按照GB/T 19746-2005标准对690 MPa级桥梁试验钢试样进行干、湿交替周期浸润腐蚀实验[7]。腐蚀介质为蒸馏水,设置环境温度为 (45±2) ℃、环境湿度为 (70±2) %、浸泡溶液温度为 (40±2) ℃。每个循环周期为60 min (其中干燥48 min,浸润12 min),实验总共进行768 h,分7个周期 (24、48、72、96、192、384和768 h) 取样。每阶段各取3个平行样,使用除锈液 (500 mL盐酸+500 mL蒸馏水+3.5 g六次甲基四胺) 去除腐蚀产物后,用蒸馏水和无水乙醇清洗,干燥后称重,并用空白试样矫正除锈液对基体的腐蚀量,根据失重法计算试样在不同腐蚀时间的平均腐蚀速率[7]。由于Q690钢为研制中的新型贝氏体钢,应依据TB/T 1979-2014标准计算其相对于Q235钢的相对腐蚀速率[8],用以评价Q690钢的耐蚀性,并与典型耐候钢Corten-A的相对腐蚀速率进行比较来说明其耐候性的优劣。计算公式如下:

式中,VQ690、VCorten-A和VQ235分别为失重法计算的Q690钢、Corten-A钢和Q235钢的平均腐蚀速率,g·m-2·h-1;VQ690相对和VCorten-A相对分别为Q690钢和Corten-A钢相对Q235钢的相对腐蚀速率,ΔV相对为两者差值,g·m-2·h-1。

使用数码相机 (Casio EX Zero) 记录试样腐蚀不同周期除锈前后的表面宏观形貌。腐蚀后试样经导电树脂封样并进行打磨抛光后,使用EPMA-1720型电子探针显微分析仪 (EPMA) 观察试样锈层的截面形貌及元素分布,测试条件工作电压为15 kV,工作电流为100 nA。用刀片刮取不同腐蚀周期各试样锈层,研磨成粉末,采用Philips X'Pert Pro型X射线衍射仪 (XRD) 分析锈层的物相组成,靶材为Cu靶,工作电压为40 kV,电流为40 mA,2θ范围为10°~90°,并采用参比强度法 (RIR) 对XRD结果进行半定量分析。

采用Auto Lab PGSTAT302F电化学工作站测量3种钢腐蚀不同时间后带锈试样的线性极化曲线和电化学阻抗谱。以腐蚀不同时间的带锈试样 (工作面积为1 cm2) 为工作电极,Pt电极为辅助电极,饱和甘汞电极为参比电极,蒸馏水为腐蚀介质组装三电极体系进行电化学测试。电化学阻抗谱扫描频率范围为105~10-2 Hz,扰动电压±10 mV。线性极化曲线测试扫描范围相对于自腐蚀电位±10 mV,扫描速率0.1 mV/s。

2 结果与讨论

2.1 Q690钢腐蚀动力学行为

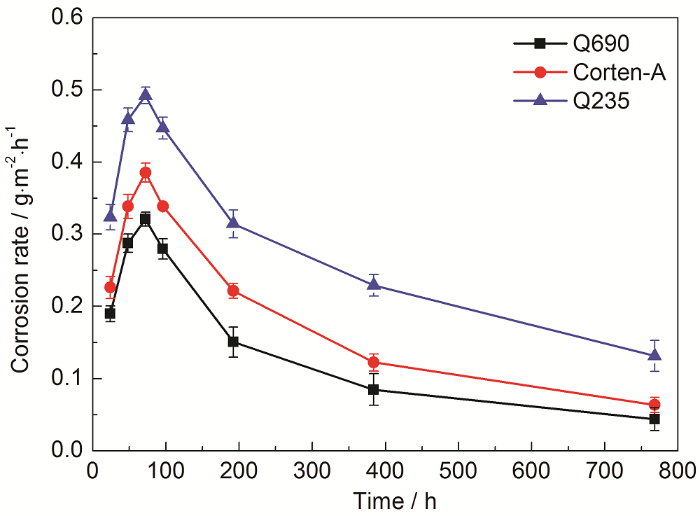

图2给出了Q690钢以及对比Corten-A钢和Q235钢的平均腐蚀速率随时间变化曲线。可知,在腐蚀前期 (24、48和72 h),Q690钢腐蚀速率上升,并在72 h达到最大值;腐蚀时间超过72 h之后,Q690钢腐蚀速率呈下降趋势,且随着腐蚀时间延长逐渐趋于平缓,Corten-A和Q235钢也表现出同样规律。进一步观察发现,整个腐蚀周期内,Q690钢的平均腐蚀速率均小于Corten-A和Q235钢。

图2 3种钢平均腐蚀速率随时间变化图

另外,计算Q690和Corten-A钢相对Q235的相对腐蚀速率,发现相同时间内Q690钢的相对腐蚀速率比Corten-A钢的相对腐蚀速率小,最大差值达22.6%,说明Q690钢比公认的Corten-A钢具有更好的耐候性,相关原因在后面的段落会详细讨论。

2.2 腐蚀产物形貌观察及元素分析

2.2.1 锈层表面宏观形貌演变

图3给出了不同腐蚀周期3种钢试样腐蚀产物去除前后的表面宏观形貌。由图3a可看出,随着腐蚀时间延长,3种钢表面锈层均由外部呈现黄色的腐蚀产物以及内部呈黑色的腐蚀产物组成,腐蚀产物致密性逐渐变好。比较相同腐蚀时间3种钢试样腐蚀形貌可以发现,腐蚀24和48 h后,3种钢试样表面均出现橙褐色腐蚀产物,表面形貌无明显区别。腐蚀192 h后,3种钢的锈层已基本完全覆盖基体,且逐渐出现黄褐色和黑色腐蚀产物;值得强调的是,Q690钢表面腐蚀产物总量较少,但其中黄褐色和黑色腐蚀产物占比要大于Corten-A和Q235钢表面腐蚀产物中黄褐色和黑色腐蚀产物的占比,表明Q690钢的锈层致密程度和腐蚀产物占比与Corten-A和Q235钢不同,这将直接影响其后期耐蚀性。从图3b可以看出,在实验周期内3种钢均发生均匀腐蚀,腐蚀前期基本没观察到钢基体被腐蚀的迹象,在腐蚀后期,Q690钢试样表面发生轻微的均匀腐蚀,而Q235和Corten-A钢表面均匀腐蚀现象更加明显。

图3 3种钢试样不同周浸时间后的表面宏观形貌

2.2.2 腐蚀产物物相演变

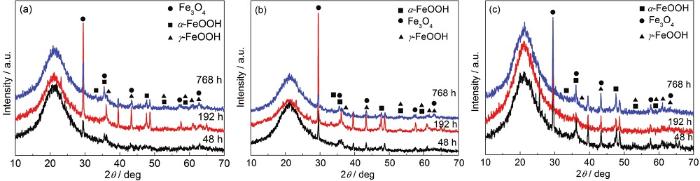

图4给出了3种钢周期浸润腐蚀不同时间后内锈层粉末XRD谱。由图4可以看出,腐蚀48、192和768 h后Q690钢内锈层中主要晶态物质为:Fe3O4、α-FeOOH、γ-FeOOH,根据其衍射峰强度可以初步判断腐蚀不同时间,Q690钢腐蚀产物中各物相相对含量不同。此外,XRD中21° (2θ) 左右出现一个明显宽化的非晶化程度较高的物质峰,据文献[9,10]可推测,该非晶态物质可能为非晶态α-FeOOH相,还有待后期进一步验证。根据XRD标准PDF卡片库中各相衍射峰相对强度比值 (RIR值) 进行半定量分析,可以得到腐蚀48、192及768 h后3种钢腐蚀产物中各物相相对含量,并据文献[9]计算锈层保护因子α/γ*,α/γ*=(α)/(γ+M),其中,α、γ、M分别代表锈层中α-FeOOH、γ-FeOOH相和Fe3O4相的相对含量,结果如图5所示。由图5可知,随着腐蚀时间延长,Q690钢中α-FeOOH相占比有所提高,而Fe3O4相占比逐渐降低。对比3种钢中锈层保护因子α/γ*值可以发现,在相同腐蚀时间下,Q690钢中α/γ*值总比Q235钢及Corten-A钢大,说明在整个腐蚀过程中,Q690钢锈层中致密相α-FeOOH相的相对含量总是最高,锈层保护作用最好[11],这与锈层宏观观察结果一致。

图4 不同周浸时间3种钢腐蚀产物的XRD谱

图5 不同周浸时间3种钢锈层物相衍射图谱半定量分析

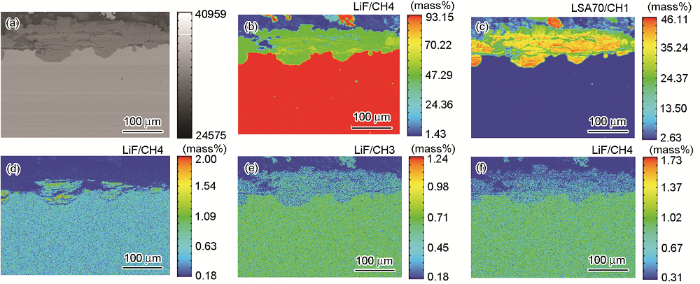

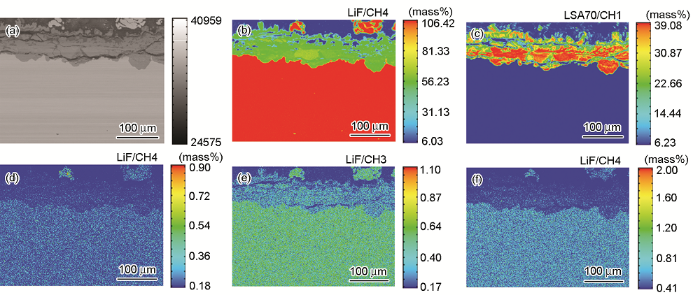

2.2.3 锈层截面形貌及元素分布

图6~8分别给出了Q690钢及两种对比钢周浸腐蚀768 h后锈层截面形貌及元素分布图。综合观察可发现,在腐蚀768 h后,相比于Corten-A和Q235钢,Q690钢锈层最为致密,且内锈层出现明显的Cr富集;而Corten-A钢内锈层仅出现少量Cr富集,Q235钢锈层则相对疏松,完全没有观察到Cr富集。另外,3种钢锈层均未观察到Cu、Ni富集,说明更为致密的锈层以及明显的Cr富集可能是Q690钢比Q235和Corten-A具有更好的耐蚀性能的主要原因。

图6 腐蚀768 h后Q690钢锈层截面形貌及元素分布图

图7 腐蚀768 h后Corten-A钢锈层截面形貌及元素分布图

图8 腐蚀768 h后Q235钢锈层截面形貌及元素分布图

2.3 电化学行为随周浸时间的变化

2.3.1 电化学阻抗谱

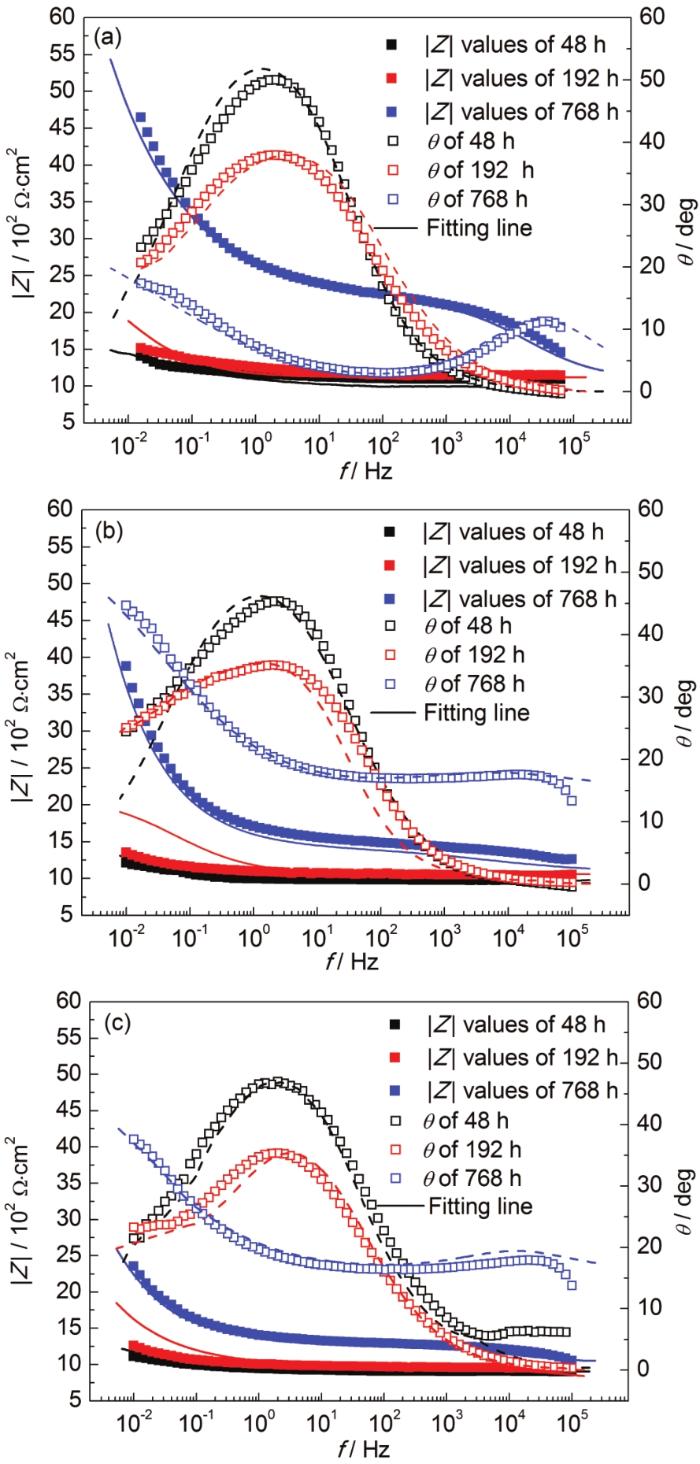

图9给出了Q690及两种对比钢周浸48、192和768 h后带锈试样电化学阻抗谱的Bode图。观察图9a可见,周浸48 h后Q690钢频率-相位角图中仅存在一个时间常数,而腐蚀192和768 h后Q690钢频率-相位角图中均出现两个时间常数,观察图9b和c可见,对比钢的Bode图形状与Q690钢类似,说明它们具有相似的耐蚀机理。由Bode图可见 (图9a~c),Q690钢的低频端阻抗模值 (|Z|0.01 Hz) 随腐蚀时间延长而增大,且相同时间下始终高于两种对比钢,表明在乡村大气中,Q690钢锈层耐蚀性明显优于Q235和Corten-A钢。

图9 3种钢腐蚀48、192和768 h后带锈试样阻抗谱

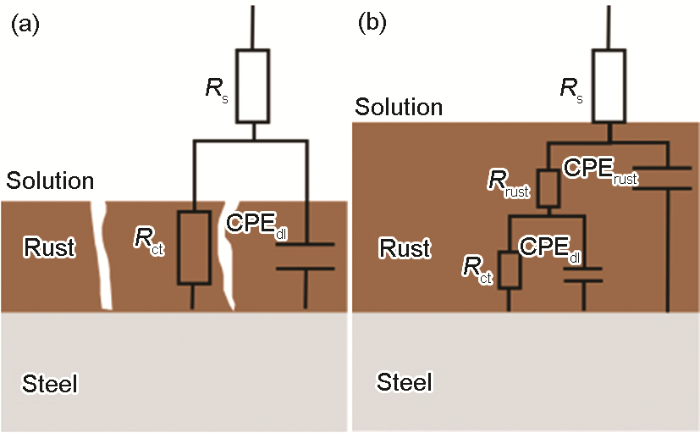

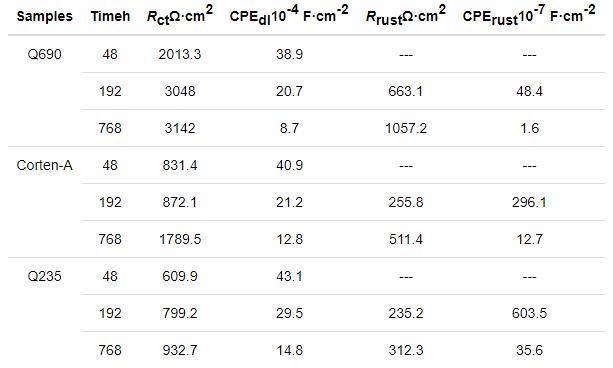

依据Bode图中相位角随频率变化特征,可建立两种等效电路模型 (ECs) 对EIS结果进行拟合。图10a适用于腐蚀48 h后试样,其中,Rs、Rct分别代表溶液电阻和电荷转移电阻。由于基体的弥散效应,电容元件均CPE代替,CPEdl代表基体/溶液界面的双电层电容。图10b适用于腐蚀192和768 h后试样,比图10a多一个子电路,其中Rrust代表锈层电阻,CPErust代表锈层电容,用Zview软件对EIS数据进行拟合,结果列于表2中。由表2可知,随着腐蚀时间延长,Q690钢的Rct逐渐增大,说明Q690钢锈层有良好的阻隔作用。一般认为,膜的孔隙率越高,对应的膜电容越大[12,13],而锈层可以视为一层腐蚀产物膜。随着腐蚀时间延长,CPErust逐渐减小,说明Q690钢锈层逐渐变得致密。相同腐蚀时间下,Q690钢Rct值均大于外两种对比钢,且CPErust值均小于对比钢,表明前者锈层对基体的保护能力更强,与锈层形貌观察结果规律一致。

图10 3种钢腐蚀不同时间EIS等效电路模型

表2 3种钢腐蚀不同时间后的EIS拟合结果

2.3.2 线性极化

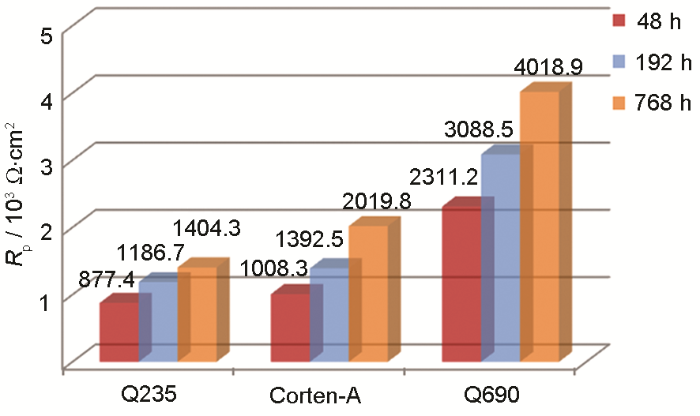

为了进一步得到腐蚀不同时间后Q690钢真实腐蚀速率大小,对不同腐蚀时间带锈试样进行线性极化,线性极化曲线如图11所示。一般认为,超电势η与电流密度I呈线性关系,此直线的斜率即为线性极化电阻Rp,Rp值可以在一定程度上反映金属腐蚀速度的快慢,Rp值越大金属腐蚀速率越小;反之,Rp值越小金属腐蚀速率越大[14]。通过对线性极化曲线的斜率进行拟合,得到腐蚀不同时间Q690钢带锈试样的线性极化电阻Rp,如图12所示。由图12可看出,随着腐蚀时间延长,Q690钢Rp值逐渐增大,进一步对比发现,在相同腐蚀时间下Q690钢Rp值均大于Q235钢和Corten-A钢,表明在整个腐蚀过程中,Q690钢的腐蚀速率均小于两种对比钢,与失重实验结果一致。

图11 3种钢腐蚀不同时间后带锈试样线性极化图

图12 3种钢腐蚀不同时间后带锈试样线性极化电阻值

3 讨论

3.1 高强贝氏体钢在模拟乡村大气中腐蚀动力学行为

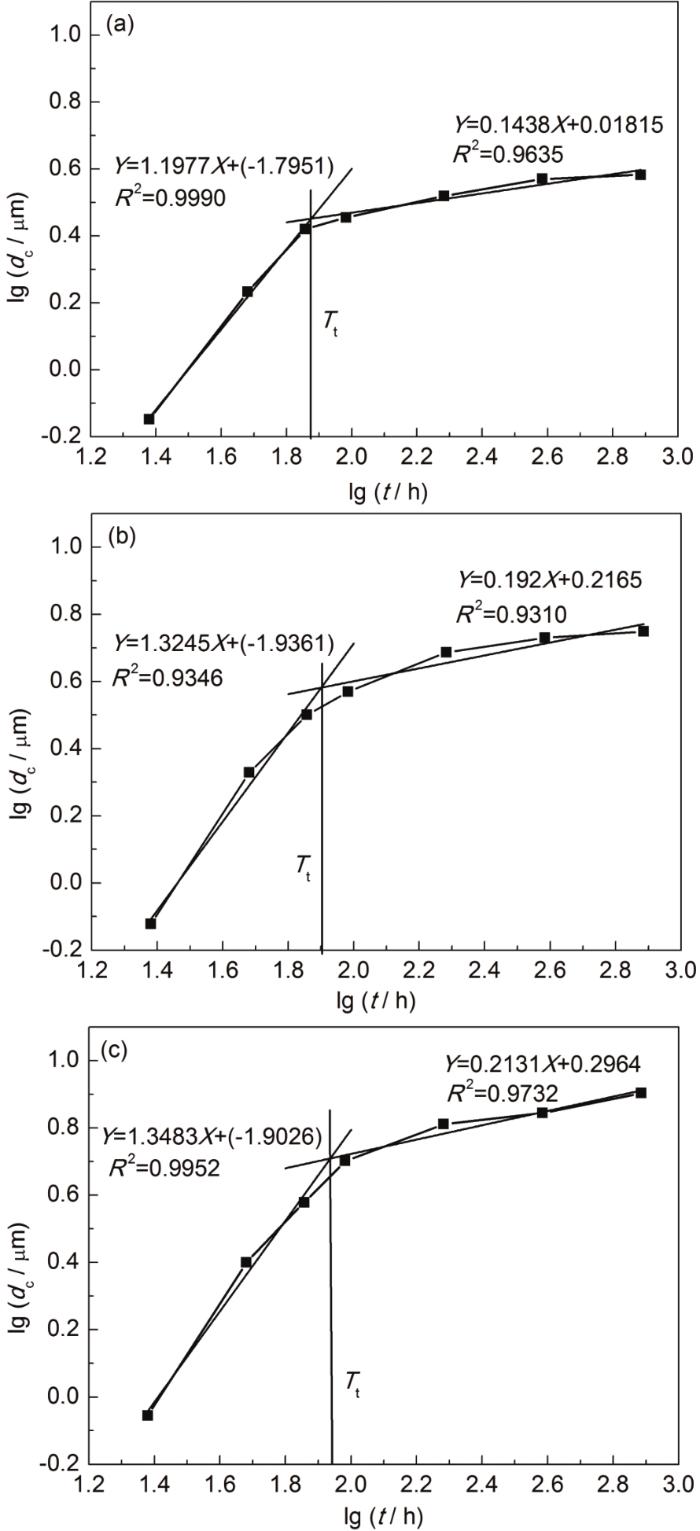

有研究[15,16]表明,实验钢大气腐蚀实验失重规律应满足动力学经验公式 (4):

式中,dc值代表实验钢腐蚀深度 (μm);t代表实验钢腐蚀时间 (h);A和n值为常数,n>1时,为加速腐蚀,n<1时,为减速腐蚀。

图13给出了周浸腐蚀后Q690钢腐蚀深度-时间双对数曲线及拟合结果。由图13可看出,Q690钢在模拟乡村大气环境中的腐蚀过程可以分为两个阶段:n>1的加速腐蚀阶段和n<1的减速腐蚀阶段,腐蚀转变点在72~96 h之间。这与图2平均腐蚀速率随时间变化规律相吻合。在加速腐蚀阶段 (24~72 h),n值越大,腐蚀速率上升越快[17],此时3种钢n值排序为:Q690钢 (1.1977)<Corten-A钢 (1.3245)<Q235钢 (1.3483),可见Q690钢腐蚀速率上升最慢,因此Q690钢具有比Corten-A钢和Q235钢更优异的耐大气腐蚀性能。

图13 3种钢的腐蚀深度-时间双对数曲线

3.2 高强贝氏体钢在模拟乡村大气中腐蚀机理探讨

通过实验室加速模拟乡村大气腐蚀实验,可以发现Q690钢的腐蚀速率变化可以分为腐蚀速率增加的加速阶段和腐蚀速率减小的减速阶段,这与锈层的形成过程有关。本研究采用蒸馏水来模拟乡村大气环境,由于模拟环境为近中性,故Q690钢发生腐蚀时,阳极为Fe的溶解,阴极为O的还原,反应式如式下所示[18,19]:

阳极反应:

阴极反应:

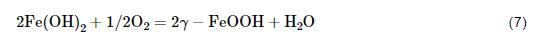

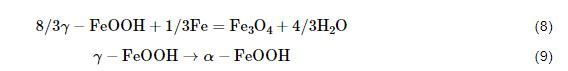

其中,Fe2+与OH-会沉淀生成Fe(OH)2。随着反应的进行,Fe(OH)2进一步氧化,生成橙褐色γ-FeOOH (图3a),腐蚀反应式如下:

在腐蚀初期Q690钢表面腐蚀产物覆盖较均匀,但此时锈层较为疏松,水和氧气可通过锈层直接进入到钢基体表面,且外锈层中氧化性的腐蚀产物γ-FeOOH在电化学过程中可以参与阴极去极化反应[20],导致第一个腐蚀阶段为腐蚀加速阶段 (图2)。此时,Q690钢中更多γ-FeOOH相参与反应 (图5),加速稳定性锈层形成 (图13和表2)。前人研究表明,在腐蚀前期,显微组织对钢耐蚀性能的影响较大,且贝氏体钢的腐蚀速率通常比显微组织以铁素体+珠光体为主的钢小[21]。因此,在腐蚀开始阶段,以贝氏体为主的Q690钢的腐蚀速率明显小于以铁素体和珠光体为主的Q235钢和Corten-A钢 (图2)。

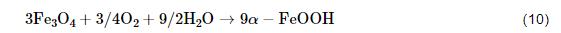

随着腐蚀时间延长,腐蚀产物γ-FeOOH进一步转化生成黑色的Fe3O4和黄褐色的α-FeOOH (图3a),腐蚀反应式如下:

在腐蚀后期,黑色的Fe3O4继续氧化成黄褐色的α-FeOOH (图3a),腐蚀反应如下:

此外,锈层中Cr富集提高了腐蚀产物中致密相α-FeOOH含量[22],增强了锈层对基体的保护作用 (图5和6)。因此在腐蚀后期,Q690钢锈层逐渐致密,对腐蚀介质的屏蔽作用增强 (图3a),腐蚀速率逐渐下降并趋于稳定 (图2)。Q690钢的腐蚀速率明显小于两种对比钢 (图2),表明Q690钢在模拟乡村大气中的耐蚀性能优于Q235钢和Corten-A钢。

4 结论

(1) 在模拟乡村大气环境下,Q690高强桥梁试验钢整个腐蚀过程分为两个阶段,加速腐蚀阶段和减速腐蚀阶段,且相同腐蚀周期Q690钢腐蚀速率总是小于Corten-A钢。

(2) 在腐蚀前期Q690钢锈层较为疏松,加之腐蚀产物中的γ-FeOOH参与阴极反应,导致其腐蚀前期为腐蚀加速阶段。随着腐蚀时间延长,锈层中致密相α-FeOOH含量的增加导致锈层电阻增大,锈层保护作用增强,从而使Q690钢腐蚀速率逐渐下降最后趋于稳定。

(3) 在腐蚀前期,耐蚀性能主要取决于显微组织,板条贝氏体组织使Q690钢耐蚀性能优于Corten-A钢;而服役后期主要由元素分布及锈层结构决定,Q690钢锈层中出现明显Cr富集,锈层致密程度更高,在模拟乡村大气中表现出明显优于Corten-A钢的耐蚀性能。

参考文献

[1] Cano H, Díaz I, De La Fuente D, et al. Effect of Cu, Cr and Ni alloying elements on mechanical properties and atmospheric corrosion resistance of weathering steels in marine atmospheres of different aggressivities [J]. Mater. Corros., 2018, 69: 8

[2] Liu X Q, Liu Z L, Hu J D, et al. Influence of Cr content on corrosion behaviour of tube pile steel in half-immersion environment [J]. Trans. Indian Inst. Met., 2018, 71: 209

[3] Li D L, Fu G Q, Zhu M Y, et al. Effect of Ni on the corrosion resistance of bridge steel in a simulated hot and humid coastal-industrial atmosphere [J]. Int. J. Miner. Metall. Mater., 2018, 25: 325

[4] Gao Y, Huang Y H, Zheng Z J, et al. Atmospheric corrosion behavior of Q235 steel exposed on transmission tower sites of Guangdong province [J]. J. South China Univ. Technol. (Nat. Sci. Ed.), 2018, 46(7): 39

[4] (高岩, 黄殷辉, 郑志军等. Q235钢在广东省输电杆塔现场的大气腐蚀行为 [J]. 华南理工大学学报 (自然科学版), 2018, 46(7): 39)

[5] Gu B S, Wang B, Ji X C, et al. Exposure corrosion behavior of economical weathering steel [J]. J. Mater. Prot., 2004, 37(5): 39

[5] (顾宝珊, 汪兵, 纪晓春等. 经济型耐大气腐蚀钢大气曝晒腐蚀性能研究 [J]. 材料保护, 2004, 37(5): 39)

[6] Zhang Y, Liu J, Hunag F, et al. Comparative study of corrosion resistance of three weathering steels for bridges in simulated marine atmospheric environment [J]. J. Wuhan Univ. Sci. Technol., 2018, 41: 401

[6] (张宇, 刘静, 黄峰等. 三种桥梁耐候钢在模拟海洋大气环境中的耐蚀性能比较 [J]. 武汉科技大学学报, 2018, 41: 401)

[7] State Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China. GB/T 19746-2005 Corrosion of metals and alloys—Alternate immersion test in salt solution [S]. Beijing: China Standards Press, 2005

[7] (中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. GB/T 19746-2005 金属和合金的腐蚀 盐溶液周浸试验 [S]. 北京: 中国标准出版社, 2005)

[8] Ministry of Railways of the people's Republic of China. TB/T 1979-2003 Technical specification for the procurement of atmospheric corrosion resisting steel for railway rolling stock [S]. Beijing: China Railway Press, 2014

[8] (中国人民共和国铁道部. TB/T 1979-2003 铁道车辆用耐大气腐蚀钢订货技术条件 [S]. 北京: 中国铁道出版社, 2014)

[9] Luo R, Wu J, Liu X L, et al. Evolution of rust layers formed on Q235 and 09CuPCrNi-a steels during initial stage of field exposure in two sites of different environment [J]. J. Chin. Soc. Corros. Prot., 2014, 34: 566

[9] (罗睿, 吴军, 柳鑫龙等. Q235和09CuPCrNi-A钢在两种不同大气环境中腐蚀早期锈层演化研究 [J]. 中国腐蚀与防护学报, 2014, 34: 566)

[10] Wang Z Y, Yu Q C, Chen J J, et al. Atmospheric corrosion behavior of P265GH steel and Q235 steel under dry/humid/immersion alternative condition [J]. J. Chin. Soc. Corros. Prot., 2014, 34: 53

[10] (王振尧, 于全成, 陈军君等. 周期干湿浸条件下P265GH钢和Q235钢的大气腐蚀行为 [J]. 中国腐蚀与防护学报, 2014, 34: 53)

[11] Zhang H X, Qi X, Deng C L, et al. Study on corrosion rust layers of low alloy steel in different simulated seawater environment using raman spectroscopy [J]. Equip. Environ. Eng., 2009, 6(1): 30

[11] (张慧霞, 戚霞, 邓春龙等. 不同腐蚀体系中低合金钢锈层的拉曼光谱研究 [J]. 装备环境工程, 2009, 6(1): 30)

[12] Cao X K, Huang F, Huang C, et al. Preparation of graphene nanoplate added zinc-rich epoxy coatings for enhanced sacrificial anode-based corrosion protection [J]. Corros. Sci., 2019, 159: 108120

[13] Sreekanth D, Rameshbabu N, Venkateswarlu K, et al. Effect of K2TiF6 and Na2B4O7 as electrolyte additives on pore morphology and corrosion properties of plasma electrolytic oxidation coatings on ZM21 magnesium alloy [J]. Surf. Coat. Technol., 2013, 222: 31

doi: 10.1016/j.surfcoat.2013.01.056

[14] Nishikata A, Zhu Q J, Tada E. Long-term monitoring of atmospheric corrosion at weathering steel bridges by an electrochemical impedance method [J]. Corros. Sci., 2014, 87: 80

doi: 10.1016/j.corsci.2014.06.007

[15] Han W, Wang J, Wang Z Y, et al. Study on atmospheric corrosion of low alloy steels [J]. J. Chin. Soc. Corros. Prot., 2004, 24: 147

[15] (韩薇, 汪俊, 王振尧等. 碳钢与低合金钢耐大气腐蚀规律研究 [J]. 中国腐蚀与防护学报, 2004, 24: 147)

[16] Ma Y T, Li Y, Wang F H. The atmospheric corrosion kinetics of low carbon steel in a tropical marine environment [J]. Corros. Sci., 2010, 52: 1796

doi: 10.1016/j.corsci.2010.01.022

[17] Hao L, Zhang S X, Dong J H, et al. Evolution of corrosion of MnCuP weathering steel submitted to wet/dry cyclic tests in a simulated coastal atmosphere [J]. Corros. Sci., 2012, 58: 175

doi: 10.1016/j.corsci.2012.01.017

[18] Wang Z F, Liu J R, Wu L X, et al. Study of the corrosion behavior of weathering steels in atmospheric environments [J]. Corros. Sci., 2013, 67: 1

[19] Yamashita M, Miyuki H, Matsuda Y, et al. The long term growth of the protective rust layer formed on weathering steel by atmospheric corrosion during a quarter of a century [J]. Corros. Sci., 1994, 36: 283

[20] Kamimura T, Hara S, Miyuk H, et al. Composition and protective ability of rust layer formed on weathering steel exposed to various environments [J]. Corros. Sci., 2006, 48: 2799

[21] Zou Y, Wang J, Zheng Y Y. Electrochemical techniques for determining corrosion rate of rusted steel in seawater [J]. Corros. Sci., 2011, 53: 208

[22] Zhang Y, Huang F, Hu Q, et al. Effect of micro-phase electrochemical activity on the initial corrosion dynamics of weathering steel [J]. Mater. Chem. Phys., 2020, 241: 122045

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 690 MPa级贝氏体钢, 模拟乡村大气, 耐蚀性能

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414