0 前言

钛及钛合金具有比强度和疲劳强度高、耐腐蚀性能好、耐高温等优点广泛应用在航空、航天领域[1-2],常用来制作航空发动机压气机轮盘、叶片、叶盘等重要结构部件[3],这些结构部件在使用过程中经常承受不同温度下的交变载荷,极易发生疲劳断裂,严重降低设备安全使用性的同时大幅缩短其服役寿命[4-6]。由于疲劳失效的疲劳源一般出现在工件表层,故而通过改变钛合金构件的表层微观组织,进而改善其相应的使役性能,是材料科学工作者面临的首要问题。

为抑制钛合金构件表面疲劳裂纹的萌生,提高其相应的抗疲劳性能,卢柯等[7] 等创新性地提出了一种新的表面强化技术———表面纳米化,该技术通过强烈塑性变形,使金属表面的粗晶粒逐渐细化为纳米晶,产生纳米晶表面层,在提高了材料的疲劳强度的同时能大幅延长其使用寿命[8-9]。目前常用的表面纳米化技术有超声表面滚压强化(USRP)、激光冲击强化(LSP)、高能喷丸技术(HESP)、超声喷丸技术(USSP) 等。 HUANG [10] 等发现Ti-17钛合金经激光冲击强化后,合金中出现了位错的增生和缠结现象使位错密度增加,表面产生残余压应力,抑制微裂纹的形成和扩展,提高疲劳寿命。 KUMAR等[11]发现Ti-6Al-4V钛合金经超声喷丸处理后, 晶粒细化至纳米级,显微硬度明显增加,表面粗糙度随着时间的延长逐渐变大,并伴随着表层开裂现象的产生。 NIE等[12] 发现多次激光冲击能够提高TC11钛合金的高周疲劳性能,当残余应力松弛时, 表层形成的纳米结构是影响高周疲劳性能的主要强化因素。 LUO等[13]发现Ti-3.5Mo-6.5Al-1.5Zr-0.25Si钛合金经激光冲击强化和振动抛光复合工艺处理后,与仅经过激光冲击强化处理的试样相比, 表层形成的纳米晶晶粒尺寸分布更加均匀,表面粗糙度更低,疲劳强度得到进一步提升。 LIU等[14] 发现Ti-6Al-4V钛合金经超声表面滚压强化后,表面粗糙度提高,但在表面得到等轴纳米晶粒,且纳米晶层厚度至少为10 μm;残余压应力的引入使疲劳性能显著提升。从上述研究背景可以看出,这些表面强化技术虽然能够使钛合金表层组织性能得到改善,但或多或少存在着一些缺点,例如激光冲击强化技术(LSP)纳米化效率较低,操作难度较高,设备成本昂贵,难以大规模生产;高能喷丸技术(HESP)冲击时间长,表面粗糙度高,表面容易形成微裂纹从而导致性能提升程度有限。

超音速微粒轰击( SFPB)是一种新型的表面纳米化技术[15],在SFPB过程中,利用气-固双相流的基本原理,大量的硬质固体微粒在超音速气流的携带下,以极高的动能反复轰击金属材料表面, 使金属表层产生强烈的塑性变形,形成梯度纳米结构,同时引入一定层深的高幅值残余应力[16]。这种技术操作简单方便、安全,生产成本较低,固体微粒可回收重复使用,表面纳米化效率高适合于工业化大生产[17]。目前,利用超音速微粒轰击技术提升钛及钛合金疲劳性能的研究报道相对较少,严重制约了该技术在钛合金使用领域的推广应用。为此,本文以TC11钛合金为研究对象,采用SFPB技术对其进行表面强化处理,随后选取在飞机服役过程中三个相近温度(-30℃、25℃ 和150℃)对SFPB强化后的TC11钛合金进行高周疲劳试验,对比研究不同温度下的疲劳性能差异, 探讨表面强化后不同温度下的表层组织变化和疲劳断口形貌,为钛合金航空构件的先进抗疲劳制造提供试验依据和技术支撑。

1 材料和方法

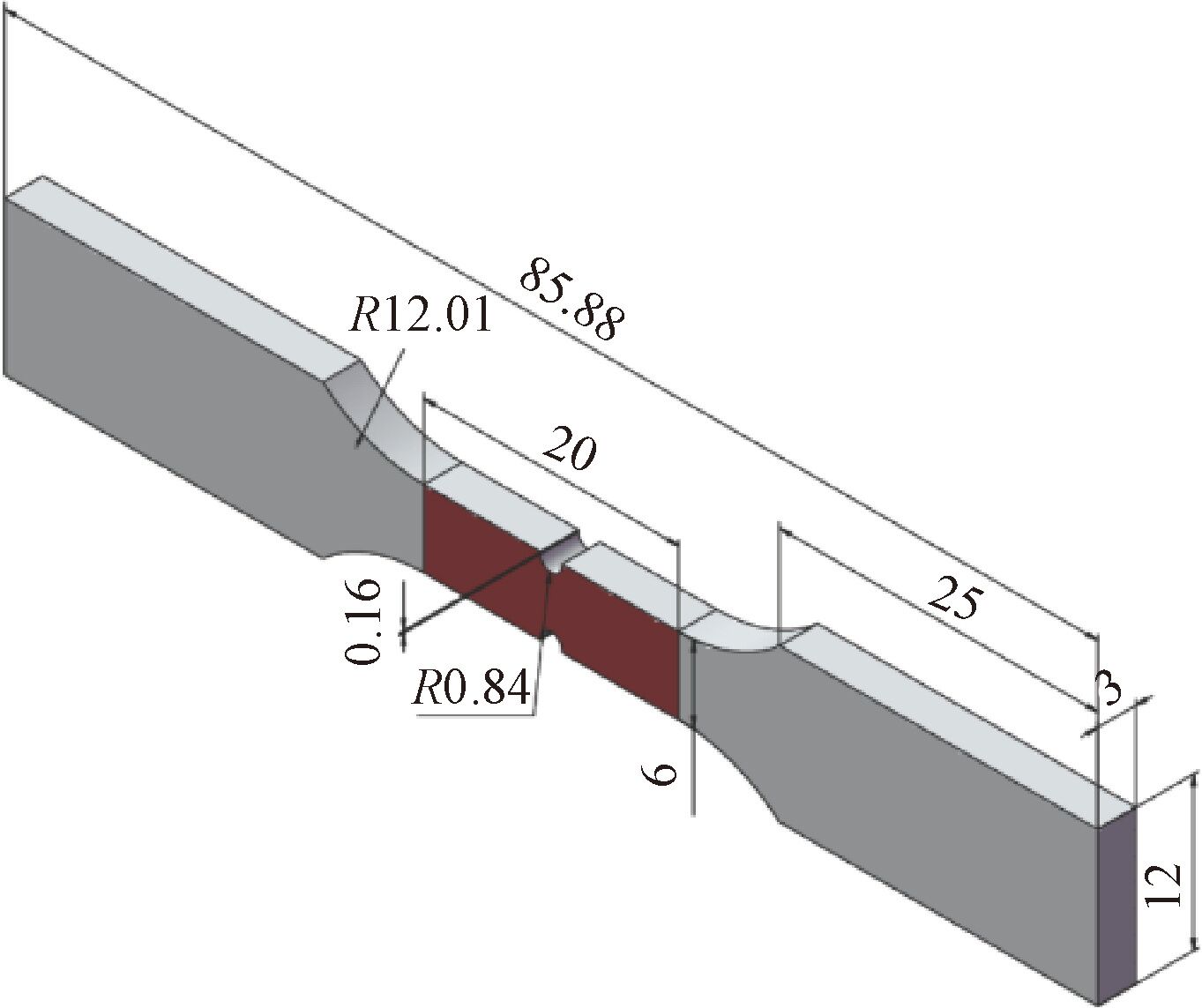

试验所用原材料是由宝鸡市程锦钛业有限公司提供的尺寸为300mm×200mm×37mm的TC11钛合金板材,该合金的化学元素含量(wt%) 为:6.5%Al,3.5%Mo,1.5%Zr,0.3%Si,Ti为余量。 TC11钛合金经过双重退火处理:970℃ 保温1.5h,空冷; 530℃保温6h,空冷后得到所需要的片层组织,然后根据文献[18]中的尺寸,通过线切割加工成如图1所示的疲劳试样,最后将切割好的试样经打磨抛光后进行双面超音速微粒轰击。采用文献[15] 中的SFPB设备,选取微粒粒径为40 μm的Al2O3 硬质颗粒,在气体压力为1.2MPa,喷射角度为85°,冲击时间为90s,喷嘴与试样距离为40mm的参数下对试样进行SFPB处理。最后对表面强化后的钛合金疲劳试件进行不同温度下(-30℃、 25℃ 和150℃)的高周疲劳试验,疲劳试验在QBG-50疲劳试验机上以应力比 r=0.1的拉-拉加载方式(加载频率为25Hz)进行。疲劳试验温度在25℃ 时,试样夹持端直接与疲劳试验机相连, 在-30℃ 和150℃ 时首先将试样放入圆筒形环境箱中,采用压缩机制冷,电加热带加热,且该装置的链接工具夹具可以调节长度, 最后选择应力幅范围为375~550MPa(以25MPa为增加单位)条件下对试样进行加载。高周疲劳试验后,对不同温度下的疲劳断口及附近的微观组织进行观察,其试验方法如文献 [19]所述。采用D8ADVANCE型X射线衍射仪对SFPB处理前、后和不同温度下的钛合金试件进行物相分析, 测试参数为加速电压40kV, 扫描范围30°~90°,电流100mA,扫描速度2(°)/min,扫描步长0.02°。借助SuperView W1光学3D表面轮廓仪对SFPB后的试样进行表面粗糙度测试。

图1 试样尺寸示意图(mm)

2 结果与分析

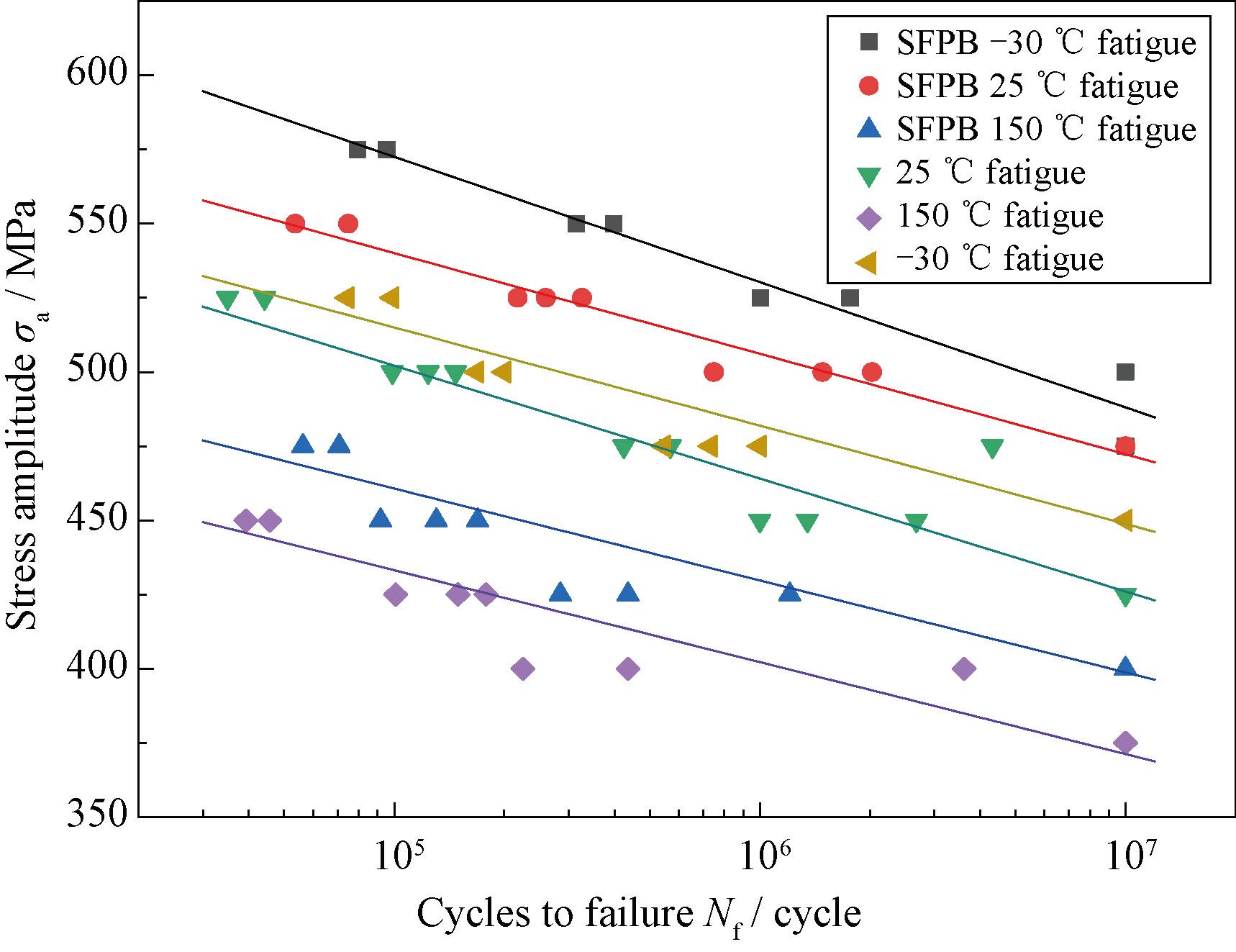

2.1 TC11 钛合金的S-N曲线

用S-N曲线表示外加应力(S)与疲劳寿命(N) 之间的关系,可以得到疲劳强度对应的循环数[20]。因此,结合文献[18]中未经SFPB的TC11钛合金的S-N曲线,绘制出TC11钛合金SFPB前、后不同温度下的S-N曲线,如图2所示。-30℃时,SFPB前、后TC11钛合金在525MPa下的疲劳寿命平均值分别为8.6 × 10 4、1.2 × 10 6 周次,疲劳寿命提高了14倍;25℃时,SFPB前、后TC11钛合金在500MPa下的疲劳寿命平均值分别为1.0×10 5、1.1×10 6 周次, 疲劳寿命提高了11倍;当温度升高至150℃ 时,SFPB前、后TC11钛合金在450MPa下的疲劳寿命平均值分别为4.2×104、1.3×10 5 周次,疲劳寿命提高了3倍。从而可知,SFPB的确能够提高TC11钛合金在不同疲劳试验温度下的疲劳寿命。此外,对比图2中不同温度下S-N曲线可知,SFPB后的TC11钛合金的疲劳强度随温度升高而降低,该现象与NIE等[12]的研究结果吻合较好,疲劳强度降低的原因是残余应力松弛和微观组织发生回复两者共同作用所致。但总体来说,SFPB强化使试样的疲劳强度得到了一定程度的提高。

图2 SFPB后TC11钛合金不同温度下的S-N曲线

2.2 SFPB后疲劳加载前TC11 钛合金组织形貌

图3a为超音速微粒轰击前TC11钛合金表面三维形貌,表面粗糙度 Sa 为0.564 μm。图3b为超音速微粒轰击后TC11钛合金表面组织形貌,由于超音速微粒轰击强化时使用了大量40 μm的Al2O3 硬质颗粒重复轰击试样的表面,使试样表面产生分布不均匀的凹坑,平整度下降,表面粗糙度增加( Sa=0.916 μm),其表面三维形貌如图3c所示。图3d为SFPB后TC11钛合金试件截面金相组织形貌图, 由于试样表面在Al2O3 硬质颗粒反复高速冲击下发生了塑性变形,使其产生“流变层状组织” 形貌,图中较暗的为 α 相,较亮的为 β 相,α 相与 β 相交替排列。 SFPB强化后,虚线左侧区域发生剧烈塑性变形,最表层片层间距明显变得细小,且出现弯曲、扭折现象,晶界几乎不能分辨。距表层越远,基体组织未发生变形,片层间距也较大。此现象正好验证了SFPB过程中应变呈梯度分布的现象,最表层变形程度最为剧烈,因此承受的应变也就最大, 层片组织变形程度最为明显;随着远离表层距离的增加,承受的应变急剧下降,层片组织变形程度不明显。图3e、3f为SFPB后TC11钛合金表层微观组织形貌,从图中可以看出,经SFPB强化后晶粒发生了严重的碎化,晶界几乎不能进行分辨。图3e右上角图片为选区电子衍射图,从图中可以看出,衍射斑点呈环状且均匀分布,说明此时试样表层晶粒已经达到了纳米量级且晶粒取向随机分布。图3f右上角图片为晶粒尺寸分布图,由图可知,此时表层组织的平均晶粒尺寸约为10nm。在超音速微粒轰击的作用下TC11钛合金表层发生严重的塑性变形,大量的位错积聚在晶界附近形成高密度位错缠结或位错墙,这些位错结构与晶界交互作用可阻碍在SFPB作用下继续塑性变形引起的位错滑移,可使疲劳强度显著增强。在继续塑性变形过程中,位错通过进一步对消、重排等过程发生动态回复,使位错墙变薄,进一步锐化成亚晶界,并且在亚晶界处位错仍不断进行增殖和湮灭,当位错的产生和湮灭速率达到平衡时,晶粒演变成为纳米晶。

图3 TC11钛合金组织形貌

综上所述,经SFPB强化后,TC11钛合金表层组织晶粒细化且达到纳米量级,具有较高的强度和硬度,能在一定程度上阻止裂纹的萌生,故SFPB技术能提高TC11钛合金的疲劳性能。

2.3 SFPB后疲劳加载后TC11 钛合金微观组织形貌

图4 为TC11钛合金SFPB强化后不同温度下疲劳试样的表层微观组织形貌图,与图3d、3e对比后发现,SFPB后未加载的疲劳试样与疲劳加载后试样的表层微观组织形貌图几乎没有明显的变化。图4a、4c、4e为表层组织的明场像,右上角图片为选区电子衍射图,可以发现衍射斑点仍呈环状分布,且形状完整,表明试样经疲劳加载后表层组织晶粒尺度仍处于纳米量级,晶粒取向随机分布。图4b、4d、 4f为表层组织的暗场像,其右上角为晶粒大小分布图,通过对比可以发现,随着温度升高,晶粒尺寸处于10nm以下的晶粒数量逐渐减少,晶粒尺寸处于15~25nm的晶粒数量有所增加,但晶粒长大程度较为缓慢。 WANG等[21] 发现经激光冲击强化后, TC6钛合金表面产生的纳米组织在350℃以下时具有良好的热稳定性;而葛利玲等[22] 则发现经SFPB强化后纯钛(TA2)表面形成的纳米组织在450℃ 以下时具有良好的热稳定性,当温度达到500℃ 时, 晶粒尺寸明显长大,热稳定性变差。本文中纳米晶粒未发生明显长大的现象主要是,本试验所选取的最高温度仅为150℃,还远未达到钛合金纳米组织的失稳温度,该现象也很好地验证了文献[ 21] 和 [22]的研究结果,故而表明TC11钛合金经SFPB强化后表层所形成的纳米组织也具有良好的热稳定性。

图4 TC11钛合金不同温度下疲劳试样表层微观组织形貌

图5 为TC11钛合金SFPB强化后不同温度下疲劳试样的次表层微观组织形貌图。图5a、5b为-30℃ 时次表层微观组织形貌,可以观察到 α 相中有大量的层错和形变孪晶,且 α 相与 β 相的交界处存在大量的位错相互缠结,阻碍了位错的运动,增加裂纹萌生的阻力,使疲劳强度显著提高。图5c为25℃ 时次表层微观组织形貌(明场像), 可以观察到 β 片层之间有枝干状物相产生。图5d为相应的暗场像,由图右上角衍射斑点图可判定枝干状物相为形变诱导马氏体 α″相,属于正交晶系。图5e为25℃ 时次表层微观组织形貌, 与-30℃ 时相比层错密度降低,位错缠结主要存在于 β 相中,同时有少量的形变诱导马氏体产生。根据文献[23] 中 β 相稳定系数 Kβ 计算公式可求得TC11钛合金的 Kβ 为0.35,小于1.0,故马氏体的转变温度为室温以上[23]。但经超音速微粒轰击强化后TC11钛合金组织内部产生大量缺陷,使能量升高,从而导致相变温度降低,在室温下可发生马氏体转变。图5f为150℃ 时次表层微观组织形貌,此时大量的位错缠结在 β 相中产生,几乎观察不到层错的存在,与25℃ 时相比有大量的形变诱导马氏体产生。

2.4 XRD图谱分析

图6 为SFPB后TC11钛合金试件疲劳试验前、后的XRD图谱。从图中可以看出,在疲劳试验过程中没有新的衍射峰产生,说明经SFPB强化后没有新相产生,即试样仍由密排六方结构的 α 相与体心立方结构的 β 相组成。这与前面观察到的25℃、 150℃ 下疲劳试验后试样次表层微观组织形貌中有形变诱导马氏体出现的现象不一致,可能是由于XRD的衍射深度仅限于次表层,而形变诱导马氏体在次表层中产生且数量较少,不易被检测到。表面强化后衍射峰向左偏移且明显宽化,可能是因为SFPB后发生塑性变形,表面晶粒细化,同时引入了残余压应力。文献[21]和[24]发现TC6钛合金经激光冲击后,XRD衍射峰变宽的原因可能是晶格畸变引入了残余应力和晶粒细化所致;陈国清等[25] 认为Ti-6Al-4V钛合金经喷丸强化后XRD衍射峰向左偏移的原因主要是试样内部的残余压应力。通过对比超音速微粒轰击强化后TC11钛合金疲劳试验前、后的XRD图谱可以发现,衍射峰峰形和衍射峰宽度并未发生明显的变化,说明经疲劳试验后试样表层的晶粒尺寸未发生明显变化,与表层微观组织形貌分析结果相吻合。

图5 TC11钛合金不同温度下疲劳试样次表层微观组织形貌

2.5 疲劳断口形貌分析

2.5.1 疲劳源

图7 所示的是SFPB后在同一应力幅475MPa, 3个不同温度下TC11钛合金疲劳断口形貌。疲劳断口均包括3个不同的区域,即疲劳源区(Ⅰ)、裂纹扩展区(Ⅱ)和瞬断区(Ⅲ);放射状棱线从疲劳源区向裂纹扩展区延伸;疲劳断口整体形貌较为平整。图7d~7f分别为图7a~7c疲劳源区(Ⅰ)的放大形貌图,裂纹萌生位置和扩展方向分别用椭圆和箭头表示。 SFPB强化处理时,试样表面发生塑性变形形成梯度纳米组织,因为纳米晶具有较高的强度和硬度,可以防止裂纹在表面形成。经过测量可知, 图7d~7f疲劳源距离表面的距离分别为117 μm(-30℃)、98 μm(25℃)、39 μm(150℃),说明随着温度的升高,SFPB强化后裂纹萌生的位置由次表层逐渐向表层移动,但仍处于次表层。但与文献 [18]中未经强化时的裂纹萌生位置相比,经表面强化后裂纹萌生的位置由表层移向了次表层。这一现象说明随着温度的升高,SFPB强化对表面裂纹萌生的抑制作用减弱,但与未强化相比仍能有效的避免裂纹在表面萌生,使疲劳裂纹萌生难度增加,显著提高了TC11钛合金的疲劳寿命。

图6 TC11钛合金不同温度下疲劳试样的XRD图谱

2.5.2 裂纹扩展区

图8 分别为图7a~7c裂纹扩展区( Ⅱ) 的放大形貌图,SFPB后不同温度下TC11钛合金疲劳断口裂纹扩展区形貌中,都可以看到与裂纹扩展方向相同的河流花样和垂直于裂纹扩展方向的疲劳条带。疲劳条带宽度与裂纹扩展速率da/dN 一一对应,宽度越宽,裂纹扩展速率越大[ 26]。根据文献[ 18]中疲劳条带宽度的测量方法:疲劳条带的宽度为 D/( n-1),其中 D 为第一条疲劳条带到第n条疲劳条带的宽度之和。图8a为-30℃ 时裂纹扩展区放大形貌,从图中可以观察到疲劳条带占据了整个平面,几乎没有二次裂纹产生,通过测量计算可得此时的疲劳条带宽度大约为0.6 μm;图8b为25℃ 时裂纹扩展区放大形貌,从图中可以观察到裂纹扩展区开始出现少量的二次裂纹,但疲劳条带仍占据着大部分平面,通过测量计算可得此时的疲劳条带宽度大约为0.67 μm;图8c为150℃ 时裂纹扩展区放大形貌,从图中可以观察到疲劳条带和大量很深的二次裂纹,通过测量计算可得此时的疲劳条带宽度大约为0.7 μm。

图7 TC11钛合金疲劳断口形貌

图8 裂纹扩展区形貌

综上所述,随着温度的升高,疲劳条带宽度也相应地增加,二次裂纹数量增多同时长度和宽度也随之增加。疲劳条带的宽度实际上与裂纹尖端和位错之间的交互作用有关[19,27],温度升高时,更多滑移系开动,使裂纹尖端与位错之间的交互作用减弱,从而消耗的能量减少,相应的疲劳条带变宽,裂纹扩展速率增大,故在本文的试验温度中, 150℃ 时试样的裂纹扩展速率中最大,相应的疲劳失效寿命最短。

2.5.3 瞬断区

图9 分别为图7a~7c瞬断区(Ⅲ)的放大形貌图。由图可知,不同温度下瞬断区都由大量韧窝组成,随着试验温度的增加,相应的韧窝数量减少,韧窝尺寸则逐渐增大。图9a为-30℃ 时瞬断区的断口形貌, 此时韧窝尺寸较小且均匀, 数量较多。图9b为25℃时瞬断区形貌,此时韧窝尺寸有所增加。图9c为150℃时瞬断区放大形貌,此时韧窝数量较小,尺寸增大且大小不一。

图9 瞬断区形貌

3 结论

(1)经超音速微粒轰击后,TC11钛合金构件表层形成晶粒尺寸为10nm、层厚为30~50 μm的梯度纳米组织;在不同温度下进行高周疲劳试验后,钛合金构件表层组织的晶粒尺寸仍处于纳米量级,平均尺寸仍与疲劳试验前相当。

(2)经超音速微粒轰击强化后,钛合金构件疲劳裂纹源萌生位置由表层移至次表层,不同温度下的疲劳断口均由疲劳源区、裂纹扩展区、瞬断区三部分组成,疲劳条带宽度随着试验温度的升高而增大, 二次裂纹的数量随温度的升高而增多。

参考文献

[1] PRAMANIK A.Problems and solutions in machining of titanium alloys [J].International Journal of Advanced Manufacturing Technology,2014,70(5-8):919-928.

[2] GAO J,SONG D Y,FENG J W,et al.Influence of processing parameters on geometrical features of CBN coatings by laser clad-ding on titanium alloy surface[J].Surface Technology,2015,44(1):77-80,87.

[3] JIN H X,WEI K X,LI J M,et al.Research development of ti-tanium alloy in aerospace industry[J].Chinese Journal of Non-ferrous Metals,2015,25(2):280-292.

[4] 航空制造工程手册编辑委员会.航空制造工程手册[M].北京:航天工业出版社,1997.

Editorial Board of Aviation Manufacturing Engineering Manual.Aeronautical manufacture engineering handbook [ M].Beijing:Aerospace Industry Press,1997.(in Chinese)

[5] LIU H B,HUANG W N,CHEN W.Investigation on high cycle fatigue-low cycle fatigue life of alloy material[J].Journal of Aer-ospace Power,2014,29(1):74-80.

[6] LUO S H,NIE X F,ZHOU L C,et al.High cycle fatigue per-formance in laser shock peened TC4 titanium alloys subjected to foreign object damage[J].Journal of Materials Engineering and Performance,2018,27(3):1-9.

[7] 卢柯,吕坚.一种金属材料表面纳米层的制备方法:CN1301873[P].2001-07-04.

LU K,LU J.A method for preparing nano-layer on the surface of metal material:CN1301873[P].2001-07-04.(in Chinese)

[8] 刘阳,吕晓仁,张荣禄,等.超音速微粒轰击表面纳米化及其对耐磨性的影响 [J].中国表面工程,2006,19(6):20-24.

LIU Y,Lü X R,ZHANG R L,et al.Surface nano-crystalliza-tion using supersonic fine particles bombarding and its effect on the wear behaviors [J].Ching Surface Engineering,2006,19(6):20-24.(in Chinese)

[9] HE J W,WANG X M,MA S N,et al.Characterization and tri-bological properties of nanocrystalline surface layer of 38CrSi al-loyed steel induced by SFPB[J].Reviews on Advanced Materi-als Science,2013,33(1):19-23.

[10] HUANG S,ZHU Y,GUO W,et al.Effects of laser shock pro-cessing on fatigue crack growth in Ti-17 titanium alloy[J].Jour-nal of Materials Engineering and Performance,2017,26(2):813-821.

[11] KUMAR S,CHATTOPADHYAY K,SINGH S R,et al.Surface nanostructuring of Ti-6Al-4V alloy through ultrasonic shot pee-ning[J].Int.J.of Surface Science and Engineering.2017,11(1):23-35.

[12] NIE X F,HE W F,ZANG S L,et al.Effect study and applica-tion to improve high cycle fatigue resistance of TC11 titanium al-loy by laser shock peening with multiple impacts[J].Surface and Coatings Technology,2014,253:68-75.

[13] LUO S H,ZHOU L C,NIE X F,et al.The compound process of laser shock peening and vibratory finishing and its effect on fatigue strength of Ti-3.5Mo-6.5Al-1.5Zr-0.25Si titanium alloy[J].Journal of Alloys and Compounds,2019,783:828-835.

[14] LIU C S,LIU D X,ZHANG X H,et al.Improving fatigue per-formance of Ti-6Al-4V alloy via ultrasonic surface rolling process[J].Journal of Materials Science Technology,2019,35(8):1555-1562.

[15] 熊天英,刘志文,李智超,等.超音速微粒轰击金属表面纳米化新技术[J].材料导报,2003,17(3):69-71.

XIONG T Y,LIU Z W,LI Z C,et al.Supersonic fine particles bombarding:a novel surface nano-crystallization technology[J].Materials Review,2003,17(3):69-71.(in Chinese)

[16] 刘忠良.0Cr18Ni9 钢超音速微粒轰击(SFPB)表面纳米化机理与性能研究[D].西安:西安理工大学,2008.

LIU Z L.Investigation of 0Cr18Ni9 stainless steel supersonic fine particles bombarding(SFPB)surface nano-crystallization ’ s mechanism and property[D].Xi’an:Xi’an University of Tech-nology,2008.(in Chinese)

[17] 葛利玲.钛及钛合金表面纳米化及其热稳定性[D].西安:西安理工大学,2012.

GE L L.Surface nano-crystallization ang their thermal stabilities of pure titanium and titanium alloy[D].Xi’an:Xi’an Universi-ty of Technology,2012.(in Chinese)

[18] 陈艳娜,熊毅,范梅香,等.TC11 钛合金在不同温度下的疲劳断裂分析[J].材料热处理学报,2019,40(8):61-68.

CHEN Y N,XIONG Y,FAN M X,et al.Fatigue fracture analy-sis of TC11 titanium alloy at different temperatures[J].Transac-tions of Materials and Heat Treatment,2019,40(8):61-68.(in Chinese)

[19] 武永丽,熊毅,陈正阁,等.超音速微粒轰击对TC11钛合金组织和疲劳性能的影响[J/OL].材料工程,2021.[2021-03-04].http://kns.cnki.net/kcms/detail/11.1800.

TB.20210111.1339.002.html.WU Y L,XIONG Y,CHEN Z G,et al.Effect of supersonic fine particle bombardment on microstructure and fatigue properties of TC11 titanium alloy[ J/OL].Journal of Materials Engineering,2021.[2021-03-04].http://kns.cnki.net/kcms/detail/11.1800.

TB.20210111.1339.002.html.(in Chinese)

[20] ZHAO X H,XUE G L,LIU Y.Gradient crystalline structure in-duced by ultrasonic impacting and rolling and its effect on fatigue behavior of TC11 titanium alloy[J].Results in Physics,2017,7:1-25.

[21] WANG X D,LI Y H,LI Q P,et al.Property and thermostabili-ty study on TC6 titanium alloy nanostructure processed by LSP [J].Transactions of Nanjing University of Aeronautics & Astro-nautics,2012,29(1):68-76.

[22] 葛利玲,袁战伟,井晓天,等.纯钛(TA2)表面纳米化及其热稳定性研究[J].稀有金属材料与工程,2011,40(7):1239-1242.

GE L L,YUAN Z W,JING X T,et al.Study of pure titanium(TA2)surface nano-crystallization and its thermal stability[J].Rare Metal Materials and Engineering,2011,40(7):1239-1242.(in Chinese)

[23] 欧阳德来,鲁世强,崔霞,等.TB6 钛合金热变形诱导马氏体转变[J].中国有色金属学报,2010,20(12):2307-2312.

OUYANG D L,LU S Q,CUI X,et al.Transformation of deformation-induced martensite in TB6 titanium alloy [J].Chinese Journal of Nonferrous Metals,2010,20(12):2307-2312.(in Chinese)

[24] NIE X F,HE W F,ZHOU L C,et al.Experiment investigation of laser shock peening on TC6 titanium alloy to improve high cy-cle fatigue performance[J].Materials Science & Engineering A,2014,594:161-167.

[25] 陈国清,田唐永,张新华,等.Ti-6Al-4V 钛合金陶瓷湿喷丸表面强化微观组织与疲劳性能[J].中国有色金属学报,2013,23(1):122-127.

CHEN G Q,TIAN T Y,ZHANG X H,et al.Microstructure and fatigue properties of Ti-6Al-4V titanium alloy treated by wet shot peening of ceramic beads [J].Chinese Journal of Nonferrous Metals,2013,23(1):122-127.(in Chinese)

[26] 马权,黄朝文.Ti-55531 合金的高周疲劳断口形貌分析[J].中国有色金属学报,2018,28(12):2467-2475.

MA Q,HUANG C W.Fracture surface analysis of high-cycle fa-tigue for Ti-55531 alloy[J].Chinese Journal of Nonferrous Met-als,2018,28(12):2467-2475.(in Chinese)

[27] SUN R J,LI L H,ZHU Y,et al.Fatigue of Ti-17 titanium al-loy with hole drilled prior and post to laser shock peening[J].Optics and Laser Technology,2019,115:166-170.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414