能源是维持人类活动与文明进步不可或缺的部分。目前,全球消耗的能源90%由石油、天然气以及煤炭等化石燃料提供[1]。由于人口增长与经济发展,能源需求持续增加,而化石燃料带来的温室气体排放导致显著的气候变化[2],从传统能源向新型绿色、可持续能源的加速转型已不可避免,并日益迫切[3]。氢具有绿色、清洁、环境友好和经济可行性等特征,成为未来理想能源体系的基石之一[4]。氢是一种优异的能源载体,可以直接作为燃料,作为电能的补充,与几乎所有可再生能源互为利用,从而弥补太阳能、风能等可再生能源间歇性的不足[5]。随着氢能生产效率的不断提高,对化石燃料作为能源的依赖性进一步降低[6]。预测显示,到2050年,氢能的利用可满足全球18%的能源需求,并且每年可减少60亿吨CO2排放[7]。同时,氢能运输可以和现存的天然气基础设施适配[8-10],并能够代替电能应用于高温环境的工业生产[11]。

建立配套的氢气输送系统是连接生产端与消费端的关键,也是发展规模氢能经济的重要一环[12]。管道运输高压氢气具有高效、经济的特点,尤其在长距离、大需求量情况下,管道运输比货罐等其他运输方式具有更大的优势[13,14]。此外,通过管道输送氢气的另一大优势在于,可以利用现存的天然气管网直接适配于中/低压氢气的输送,从而显著降低运输成本,避免建设特定氢气管道的巨大投资[10,15]。

一直以来,高压氢气管道发生氢脆从而导致管道失效是一个普遍关注的话题。氢原子可以在多种环境,包括高压氢气环境中进入管线钢,引起钢的脆性增加、裂纹引发等氢致失效现象[16-19]。氢原子进入管线钢后,可以在晶体点阵中扩散,也可以被非金属夹杂物、空穴、晶界、位错、第二相颗粒等缺陷(也称为氢陷阱)捕获,从而产生局部氢富集,引发裂纹或者产生氢鼓泡[20],以及管线钢机械性能的改变,如硬度和延展性等[21]。高压气体环境中的氢致失效研究不仅可极大丰富相关学科的基础科学知识,而且对保障氢气管道与能源运输安全具有重要的现实意义。

1 氢能经济及其可持续发展

1.1 氢能与氢能经济

各种预测均显示,氢将在未来能源体系中成为一种重要的清洁能源[12]。氢是宇宙中丰度最高的元素,最轻的原子质量使其具有最高的单位能量。氢可再生,并且无毒。不同于化石燃料,氢还可以作为类似于电能的二次能源,即能源载体。如图1所示[22],氢的产生需要其他能源输入,通过运输和配送后,在消费端释放化学能。当氢作为能源载体时,可以解决可再生能源的间歇性与不稳定性这一棘手问题。

图1 氢能的生产、储运与利用途径(文献[22])

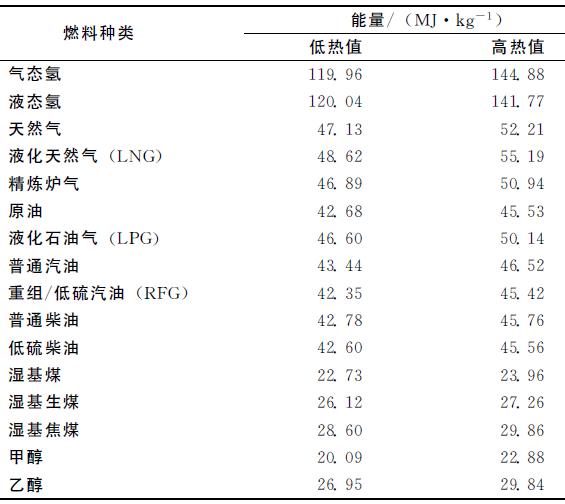

氢的生产可以来源于再生能源(例如水力、风能、潮汐能、太阳能、生物能和地热)和不可再生资源(如化石燃料和核能)。经过运输和储存后,氢可为燃料电池、内燃机和涡轮机等供能,唯一的产物是无污染的水。当氢在交通运输中取代化石燃料(如汽油),则可以在全球范围内显著降低碳排放水平[23]。此外,氢本身的单位高含能量也是其发展规模经济的重要基础之一。表1显示了各种燃料的含能量数值[24],计算表明,1kg氢储能高达120MJ (33.33kWh)[12],是传统燃料的2倍以上。大规模利用氢能可带来多种收益,包括降低石油使用需求保证能源安全、最大程度地利用可再生能源从而实现可持续发展、氢能本身的零碳排放促进净零排放的尽早实现等。因此,氢的利用为当今世界能源挑战与全球气候变化问题的解决提供了切实可行的解决方法[22]。

表1 不同燃料含能量数值比较(文献[24])

氢能经济指的是以氢为主要载体的能源体系[12]。当前,氢能经济的首要目标是从可用的能源中大规模产氢,以代替在交通运输、工业、居住以及商业方面使用的化石燃料。氢能经济的规模化将有助于解决全球环境变迁、自然资源枯竭、第三世界能源及食品短缺、以及世界人口高速增长所带来的种种问题。尽管通过氢能经济逐渐取代化石燃料会带来巨大利益,但氢能经济的实现会面对大量科学技术以及社会经济问题[25]。例如,氢极低的密度使得其运输和储存成为规模使用的制约因素,目前氢的主要应用领域为化学工业,其生产、储运和消耗端配送对于大部分日常使用都过于昂贵,甚至不可接受。尽管如此,氢能经济仍然得到了世界各国的大力支持。欧盟氢气和燃料电池技术高级小组于2003年建议[26]欧盟将在2050年基本实现氢能经济。中国、日本和澳大利亚也在2017年建立了氢能发展规划[27],预计至2050年,亚太经合组织(APEC)区域能源供应总量的7%为氢能,可减少6%的CO2排放[28]。

1.2 氢能经济可持续发展

氢可以根据其生产来源分为绿氢、蓝氢、灰氢与棕氢[29]。绿氢指的是通过零碳排放能源(如风能、太阳能等)供能,以电解水方式产生的氢,这是一种完全“清洁”的能源(或燃料)。目前,大规模生产绿氢的成本依然过高,但在数十年后,电解质和清洁能源成本的下降将使得清洁的绿氢生产可行性显著提高。蓝氢来源于化石燃料(通常是天然气),可通过碳捕集、利用与储存技术(carbon capture,utilizationand storage,CCUS)控制碳排放,因而是一种相对清洁的氢能类型。天然气的高储量以及技术成熟程度使得蓝氢生产的可行性比绿氢高很多,可以在绿氢的规模产业化之前起到过渡作用,蓝氢的大规模应用主要取决于CCUS技术的高效可行。灰氢主要通过蒸汽甲烷转制法生产,而棕氢则通过煤炭汽化法生产,灰氢和棕氢生产的成本最低,但会产生大量碳排放,因此只能作为氢能使用的初始阶段。目前国际上氢的生产主要为灰氢,然而只有绿氢才是可持续且真正实现零碳排放的氢能[30]。绿氢的生产可以反哺可再生能源的商业化,例如大规模电解水可以平衡过剩的电能,从而进一步降低清洁能源应用的成本。

绿氢工业化生产的主要制约因素在生产成本,即如何在控制CO2排放的前提下,与成本相对较低的灰氢、棕氢和蓝氢甚至化石燃料竞争。可再生能源的大规模开发和电解成本的降低将使绿氢更具竞争力,但即便在政府的全力支持下,该过程仍需要至少10年时间才可能实现。不同种类氢能的发展取决于不同地区的可利用资源、政策和投资风险等因素。目前氢能的生产主要依赖于化石燃料,此类氢的生产还将持续至2050年,而在2035年后,可再生能源的大规模利用将开始促进绿氢的生产[30]。

值得注意的是,氢能的大规模使用,会导致大气层中由于人为或意外原因排放的分子态氢含量增加,从而诱发目前尚难预料的环境影响[31]。氢可以参与同温层中水和多种温室气体的化学循环过程,氢含量的显著增加可能导致同温层其他反应物成分或含量的改变。因此,氢对于同温层反应的影响和土壤对氢吸收等方面的研究还需要建立更精确的模型,以预测规模氢能经济对环境和生态存在的潜在不利影响。

2 氢能运输

氢能的运输有多种方式,包括普遍使用的低温液氢罐、小规模使用的加压氢气罐、适用于成熟市场和规模应用的氢气管道[32]以及其他涉及氢载体的储运方式,各种方式均有其优缺点[33]。虽然管道能够大规模、有效地运输高压氢气,但管线建设的初期投资和时间成本很高。氢气管道的建设成本浮动程度较大,直径2~4in的6.9MPa氢气管道建设成本估计为329~590美元/m[34],比同等规格的天然气管道高10%~20%[35]。目前,天然气管网相对完善,并且天然气管道对于中、低压氢气运输的安全通常比较乐观[10,15],因而采用天然气和氢气混输被普遍认为是一种可行的氢气运输方案[35]。PINCHBECK和HUIZING[36]在2010年建议,出于安全考量,不同运输条件下应设置不同的氢气比例上限:对于0.8MPa天然气管道,氢气占比不应高于10%;对于燃气炉,则上限占比应为12%;对于居家使用,氢气占比应控制在18%以下。2013年,ALTFELD等[37]提出,10%可以作为氢气占比上限,但不同的运输项目之间可能存在差异,因而需要实际分析。MELAINA等[38]认为,现存天然气管道系统中掺入5%~15%的氢气不会对居家应用、公众安全和管道带来风险。总体而言,利用现存的天然气管道进行天然气/氢气混输,是目前规模化利用氢能的可行方案之一。首先,10%以下的氢气混输占比在技术上完全可行,并且不会带来泄露/失火风险的增加与管道疲劳寿命的降低[39];其次,天然气/氢气混输有助于大幅度降低专用氢气管道的初始投资,从而具有较高的经济可行性,还可以大大缩短开始规模利用氢能的时间[38];最后,天然气/氢气混输有助于对现存天然气管道的进一步利用,并且可以提高民众对氢的认可与接受程度。现阶段纯氢气管道的建设仍然处于初始阶段,例如,美国现存的2600km 纯氢气管道主要位于大规模消费端附近,如精炼厂和合成氨工厂[40]。因此,目前应主要考虑通过天然气与氢气混输,在控制成本的前提下将氢引入能源市场。

采用高压氢气罐货运的实施通常是将氢气加压至25MPa,使得货车可以运输相当于罐体质量7%的氢气(616kg)[41]。高压氢气罐货运所需的配套设施一般要求较低,氢气损耗也很低,是一种小规模的普遍的氢气运输方式。根据ELGOWAINY等[42]的研究,相对于液态氢运输,高压氢气罐运输可以在加压阶段节省60%的能量。然而,高压氢气罐货运面临一系列问题,例如复合材料压力容器(compositeoverwrapped pressure vessel,COPV)的制造成本,一直居高不下,可以占到总运输成本的70%;气罐的体积/内压比使得运输能力相对较低等[43]。尽管液氢运输的加压成本较高,但其运输效率也很高,因此,液氢运输在较大需求量(>500kg/d)和中距离运输的情况下仍然具有较高的经济性[43]。加利福尼亚空气资源委员会(CARB)预测,到2025年,液氢将会供应大部分氢燃料站[44]。在2019年,北美地区已建成了8座日产量5~10t的氢液化站。此外,大量研究正在努力提高氢液化过程的效率,例如ASADNIA等[45]提出了一种大规模高效氢液化方式,可以将其能耗降至7.69kWh/ (kgLH2),远低于目前主流氢液化站的能耗水平(12.5~15kWh/ (kgLH2))。

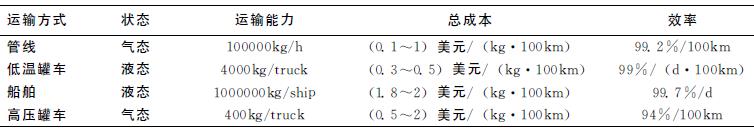

HAWKINS[14]指出,在多种大规模氢气运输的方式中,管道运输具有最高的效率,当纯氢气管道得到广泛应用后,其较大的管径以及为氢燃料电池供能加压等将会进一步提高氢气的运输效率和效益。氢气管道的损耗为0.77%/ (100km)[46],而同样作为能源载体的电力,在高压运输段损耗大概为0.4%~0.6%/ (100km),但考虑进变压站以及低压运输段后,总损耗会高达1.5%[47],相对于氢气管道运输并没有明显的效率优势。

成本是纯氢气管道建设的制约因素之一。FEKETE等[48]指出,管道建设成本主要包括劳工成本(45%)、材料成本(26%)、路权成本(22%)和管理成本(7%),其中纯氢气管道的劳工成本和材料成本均高于传统天然气管道,使得总建设成本大概高出40%~50%[49]。AMOS[50]指出,氢气管道运营成本高于天然气管道,然而与初期建设投资相比,占比很低。由于多方面的成本制约,氢气管道需要提高其运输能力从而获得相对较低的单位运输成本。表2列出了不同氢能运输方式的成本与效益比较[14],可见氢气管道运输具有最高的运输效率和运输能力,并且长距离氢气管道还具有最低的成本,必将成为实现氢能规模经济的主导运输方式。

表2 氢能不同运输方式下成本与效益比较(文献[14])

3 氢气管道氢致失效

3.1 氢致失效现象

氢原子能够在多种服役环境中被引入进管线钢,包括腐蚀、焊接、热处理、阴极保护、以及高压氢气环境。自1875年JOHNSON首次根据稀酸浸泡后的屈曲实验提出了金属氢脆的概念后[51],100多年来,人们仍然未能对氢脆发生机理形成统一的认识。一般认为,氢脆始于氢原子在金属(例如钢)中氢陷阱周围的聚集和偏析,对金属基体的原子键合力或者位错运动产生影响。氢脆通常在宏观上表现为材料力学性能的退化(如韧性和塑性下降等)和断裂形式的变化(如不含氢的环境条件下发生的韧窝型塑性断裂转变为脆性准解理型或沿晶断裂),使得处于载荷条件下的金属发生“脆化”[52]。淬火低碳钢在充氢后于弹性变形阶段会突然发生脆性断裂,断口形貌显示明显的沿晶特征;临界退火样品的屈服强度则未发生明显变化,但延伸率明显降低[53]。此前大都认为金属氢脆敏感性随着慢应变速率拉伸实验(slow strain rate tensile,SSRT)中应变速率的降低而增大[52],但实验表明,在高压氢气(13.8MPa)中应变速率对X100管线钢的力学性能影响不大[54]。有研究指出,在较高的应变速率下,X80管线钢充氢后并未出现明显的氢脆现象,然而预应变的钢样经过充氢则出现延伸率的显著降低,这意味着氢原子与应变产生的位错发生交互作用,并在氢脆中起重要作用[55]。宏观力学性能测试通常表明,氢对高强管线钢(例如X80钢)的弹性变形行为和屈服强度影响不大[56],但微纳尺度的力学测试(例如纳米压痕以及微悬臂弯曲实验)发现,高含量的氢原子可以通过限制位错以及晶格内部金属原子的运动,使得显微弹性模量和显微硬度提升,从而导致钢的脆化,这在电化学充氢产生较大的氢浓度梯度的情况下特别显著[57]。WASIM 等[58]认为,氢原子所导致的微裂纹、孔洞以及鼓泡会使得金属基体原子结合能减小,从而不均匀地降低显微硬度。需要注意的是,随着管线钢强度的提高,氢脆敏感性会显著增大[59]。

氢脆发生除了会引发金属材料机械性能改变外,也会导致氢致开裂现象,这是一种裂纹萌生和发展的氢致失效形式。一般的,含有较高缺陷、位错密度以及硬化结构的金属(例如高强管线钢)具有更高的氢致开裂敏感性[60]。氢致开裂的基本过程如下:氢原子在金属内部扩散时,被氢陷阱捕获并发生局部聚集,由于内压升高、解离作用和促进局部塑性等机理,产生裂纹形核,通过裂纹尖端的应力集中以及氢在应力作用下的进一步偏析,裂纹发生扩展,最终导致材料开裂[61]。诱发氢致开裂的临界门槛应力会随着氢含量的升高而降低[60]。金属氢致开裂敏感性和多种因素有关,包括合金组分、微观组织、冶金缺陷(如夹杂物)和服役环境等[62],不同因素之间会存在交互耦合作用。CHENG[63]认为管线钢在裂纹尖端存在的应力集中、氢原子富集和阳极溶解之间,存在交互作用,这种作用可以加速裂纹扩展。

除氢原子之外,氢分子可以在金属内部形成,也可能引发氢致失效。氢原子进入金属后,在扩散过程中被不可逆氢陷阱(例如金属原子空穴)捕获,会产生局部聚集,并复合产生氢分子。由于氢分子无法在金属内部扩散,其含量会随着时间增加而增加,最终会产生高达数十万标准大气压的局部超压[60],导致金属产生氢鼓泡并失效。

3.2 氢致失效机理

目前,人们发展了多种机理解释氢致失效现象,包括氢致内压(hydrogen internal pressure,HIP)、氢促进局部塑性(hydrogen enhanced localized plasticity,HELP)、氢促进解离(hydrogen enhanceddecohesion,HEDE)、吸附诱发位错发射(adsorption induced dislocation emission,AIDE)、氢辅助微孔连结(hydrogen assisted micro-void coalescence,HAMC)等。虽然不同机理对于金属失效都有其各自解释,但在其合理性的一面,往往存在着局限性,甚至争议之处[52]。HIP机理即氢原子复合产生氢气分子,产生超压而导致局部压力超过金属屈服应力而发生变形,可以较好地解释氢鼓泡现象[60]。也有研究认为HIP是HIC的机理之一[61],即当局部内压超过临界应力时,导致裂纹形核,局部空间的增大以及裂纹尖端的应力集中使得新的氢原子被捕获并复合为氢分子,进一步引发裂纹,最终造成HIC。目前主流的HIC机理包括HEDE与HELP。HEDE机理是指局部氢原子聚集导致金属键合强度降低,使得外加拉伸应力更容易超过原子间结合力,从而引发亚临界裂纹,在新产生的裂纹尖端聚集的氢原子可促进裂纹的进一步发展,最终导致HIC[64]。HELP机理则认为氢原子聚集在位错,降低运动位错之间的界面弹性能,使得局部塑性畸变更容易在较低的应力水平下发生,促进塑性变形和裂纹扩展[65,66]。HELP是唯一存在直接实验结果支持的机理,因而也得到广泛接受。DJUKIC等[67]指出,HEDE与HELP的交互作用更能有效地解释氢致开裂现象,在较低拉伸应力以及氢浓度环境下,HIC的发生主要是由于HELP诱发HEDE;随着应力水平以及氢浓度的增加,HEDE将成为主导机理。通常,氢脆机理的直接验证难度较大,通过宏观力学实验可以得知,氢原子与位错的交互作用是氢脆发生的重要根源[55],氢原子可以降低位错形核的激活能,使得金属在外应力作用下产生更多滑移系,通过影响位错迁移率导致局部位错聚集,从而使金属易发生脆化[52]。

3.3 氢致失效研究方法

金属氢致失效的研究通常是将金属样品充氢(包括溶液相阴极极化充氢或自然腐蚀充氢,以及高压气相充氢),根据金属的微观冶金组织结构与开裂特征等,研究氢的分布、扩散、捕获以及氢致裂纹引发于扩展,并测量金属的机械性能的变化。研究方法有实验测试与材料表征,也包括分子动力学模拟与热力学计算等。产生于液相或气相的氢原子(气相环境中氢原子的产生将在下节详述)吸附在金属外表面,进入金属内成为吸附在金属内表面的氢原子(Hads),Hads在浓度梯度作用下扩散到金属另一侧并离开金属到达其外表面的过程,通常称为氢渗透,如图2所示[68]。通过氢渗透电流测量、模拟与分析,可以得到氢在金属点阵的有效扩散系数、亚表面氢浓度、氢陷阱密度以及氢渗透速率等相关参数[69]。这种研究方法特别适合比较具有不同显微组织结构的金属以及焊缝区与金属基体的氢渗透行为。

图2 液相电化学阴极极化充氢及氢原子渗透过程示意图(文献[68])

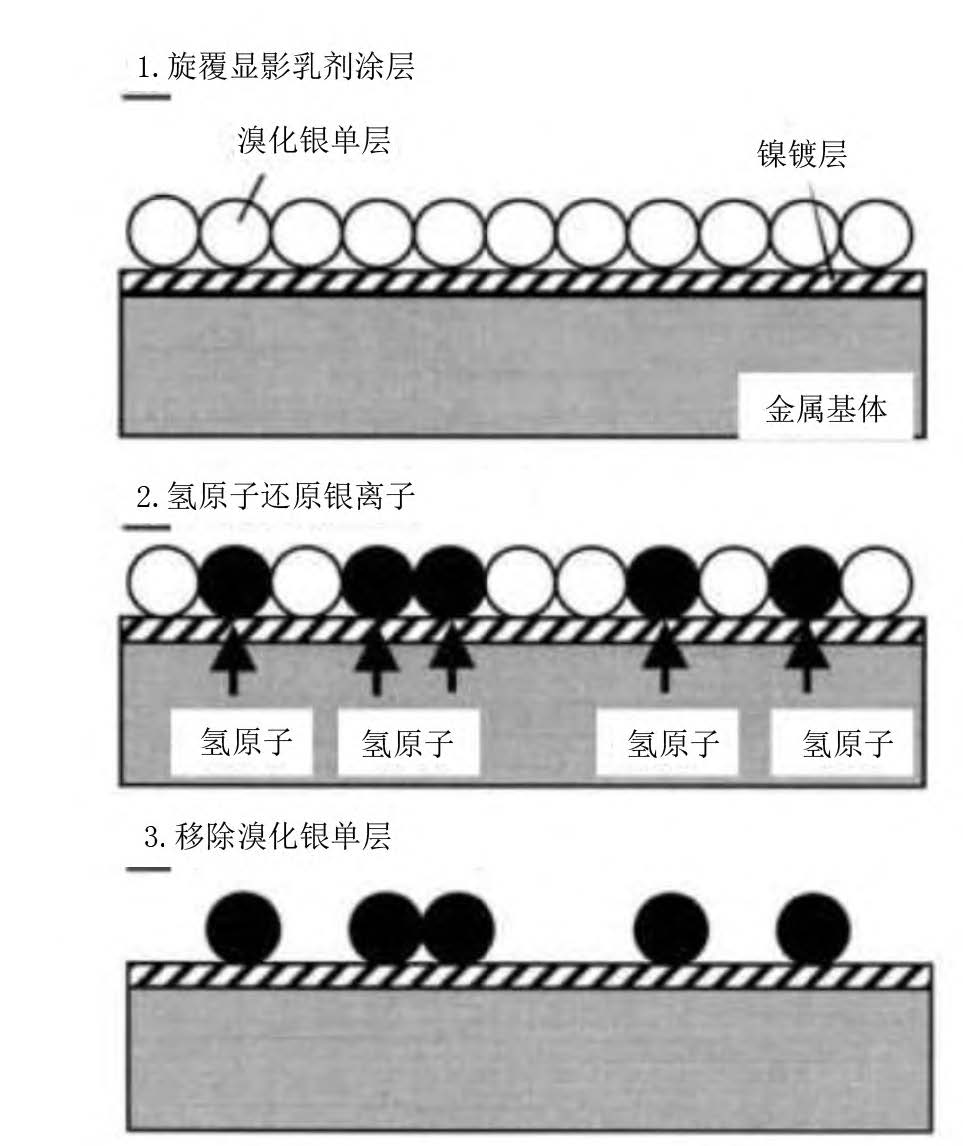

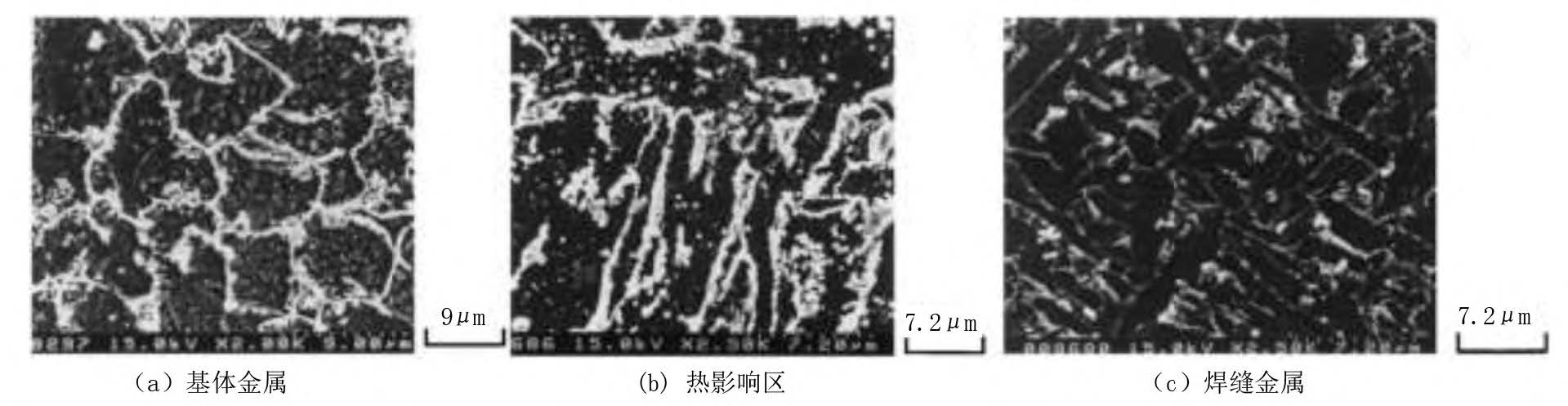

氢在金属样品表面的分布可以使用显微氢打印技术(hydrogen micro-print techniques,HMT)在线观察,HMT的原理是金属中的氢原子还原样品表面溴化银单层中的Ag+,使得Ag原子发生局部沉积,如图3所示[70]。HMT 技术被广泛应用于金属中氢分布与微观组织的关联性研究,图4显示管线钢焊缝区不同区域在电化学充氢2min后的HMT图像[71],可以看出,在基体金属上,氢优先集聚在等轴铁素体晶界以及珠光体中碳化物/铁素体界面,而热影响区中的氢捕获位点主要位于贝氏体内铁素体和碳化物的针尖状/版条状界面,焊缝金属中的氢陷阱则是随机取向的针尖状铁素体晶界,也有部分氢分布在马氏体/奥氏体小岛周围。

图3 显微氢打印(HMT)基本原理示意图(文献[70])

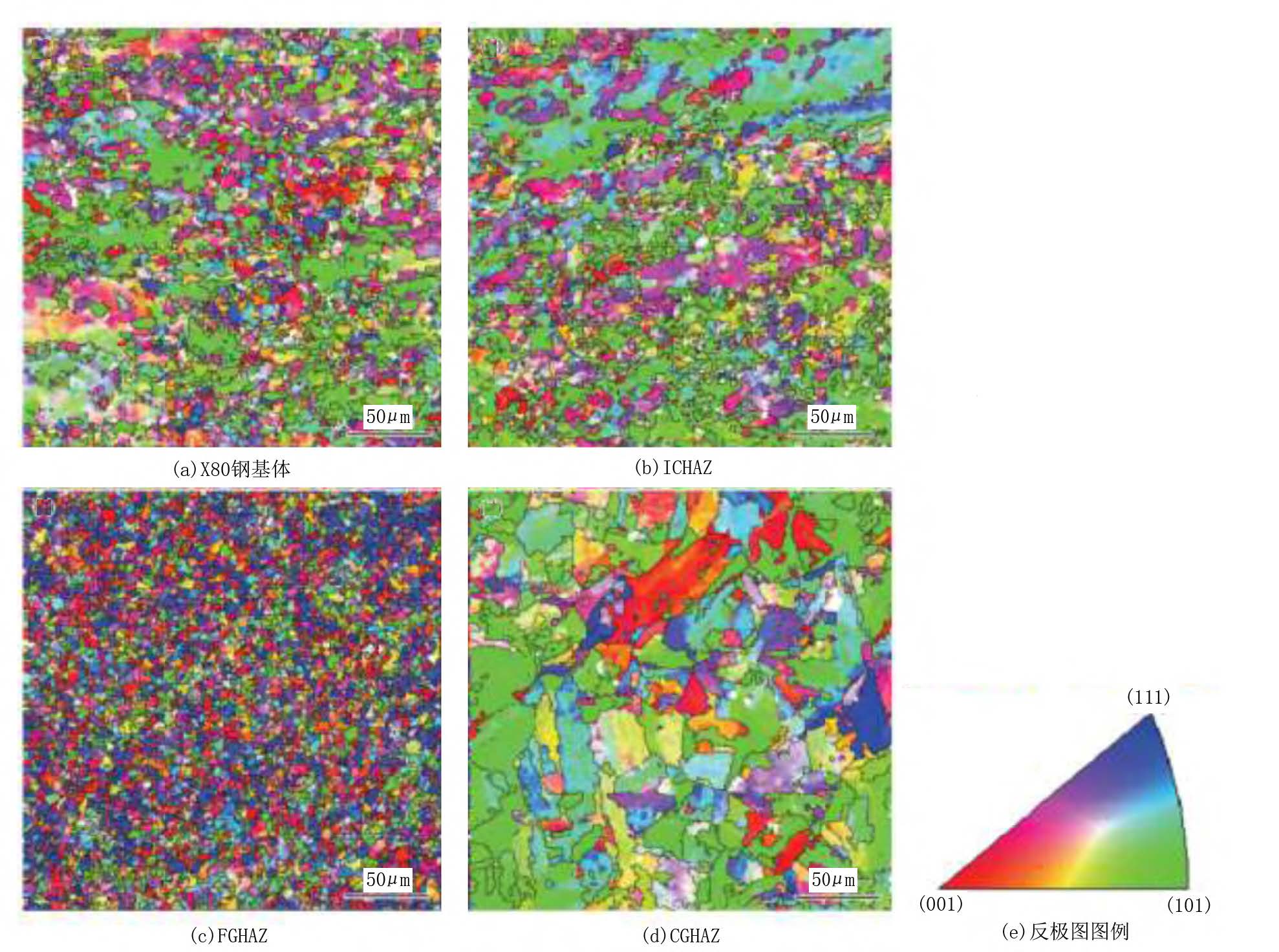

微观组织结构对氢扩散的影响可以通过电子背散射谱技术(electron back scatter diffraction,EBSD)进行研究,如图5所示[72],X80钢焊缝热影响区各个亚区的大角度晶界占比、位错密度以及晶界平直程度均影响氢的渗透行为。间临界热影响区(intercritical heat-affected zone,ICHAZ)在焊接过程中,由于较低的峰值温度未完全奥氏体化,室温下组织以长大的铁素体和粒状贝氏体为主,氢扩散系数随着角度晶界占比降低(由X80钢基体的66%降至ICHAZ的60%)以及位错密度降低而增加。对完全奥氏体化的细晶热影响区(fine grain heat-affectedzone,FGHAZ)而言,室温下组织主要为块状铁素体、多边形铁素体以及粒状贝氏体,大角度晶界占比增至81%,但是晶界平直度增加并且位错密度大幅度降低,因而氢扩散系数仍然大于管线钢基体。随着温度峰值的进一步增加,粗晶热影响区(coarse grain heat-affected zone,CGHAZ)的冷却组织为贝氏体化铁素体,位错密度稍高于其他热影响(heat-affected zone,HAZ)亚区,但晶界平直度进一步增加,并且随着奥氏体的显著增大,大角度晶界占比急剧降低(仅为46%),所以氢扩散系数在CGHAZ达到峰值。

图4 管线钢焊缝区电化学充氢2min后的HMT图像(文献[71])

图5 X80钢及HAZ各亚区的bcc相取向图和反极图(文献[72])

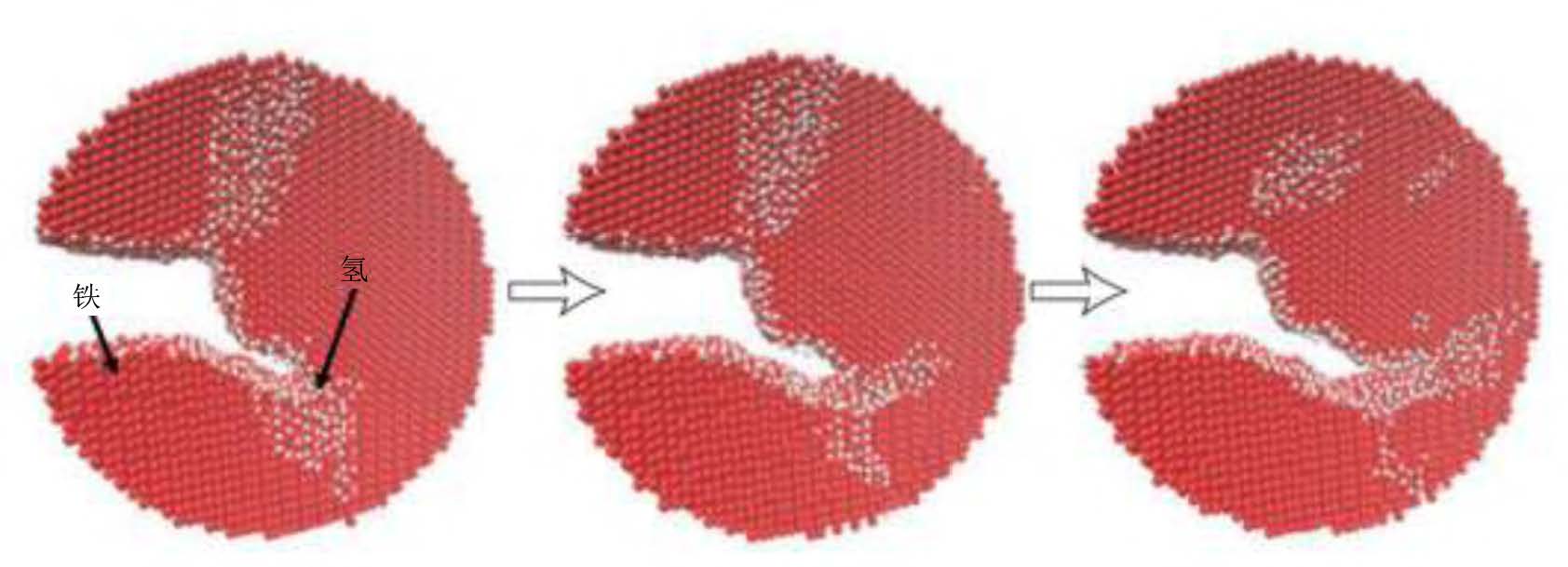

上述2种研究方法主要确定氢在金属试样表面的2D分布,目前对氢在金属样品内部的3D分布研究受到实验手段的限制。利用有限元方法(finite elements method,FEM)和密度泛函理论(densityfunctional theory,DFT)可以建立氢在金属内部的分布模型[73],而结合DFT计算的分子动力学模拟(ab-initio molecular dynamics,AIMD)能够进一步表征氢与金属晶体之间的交互作用。如图6所示[74],

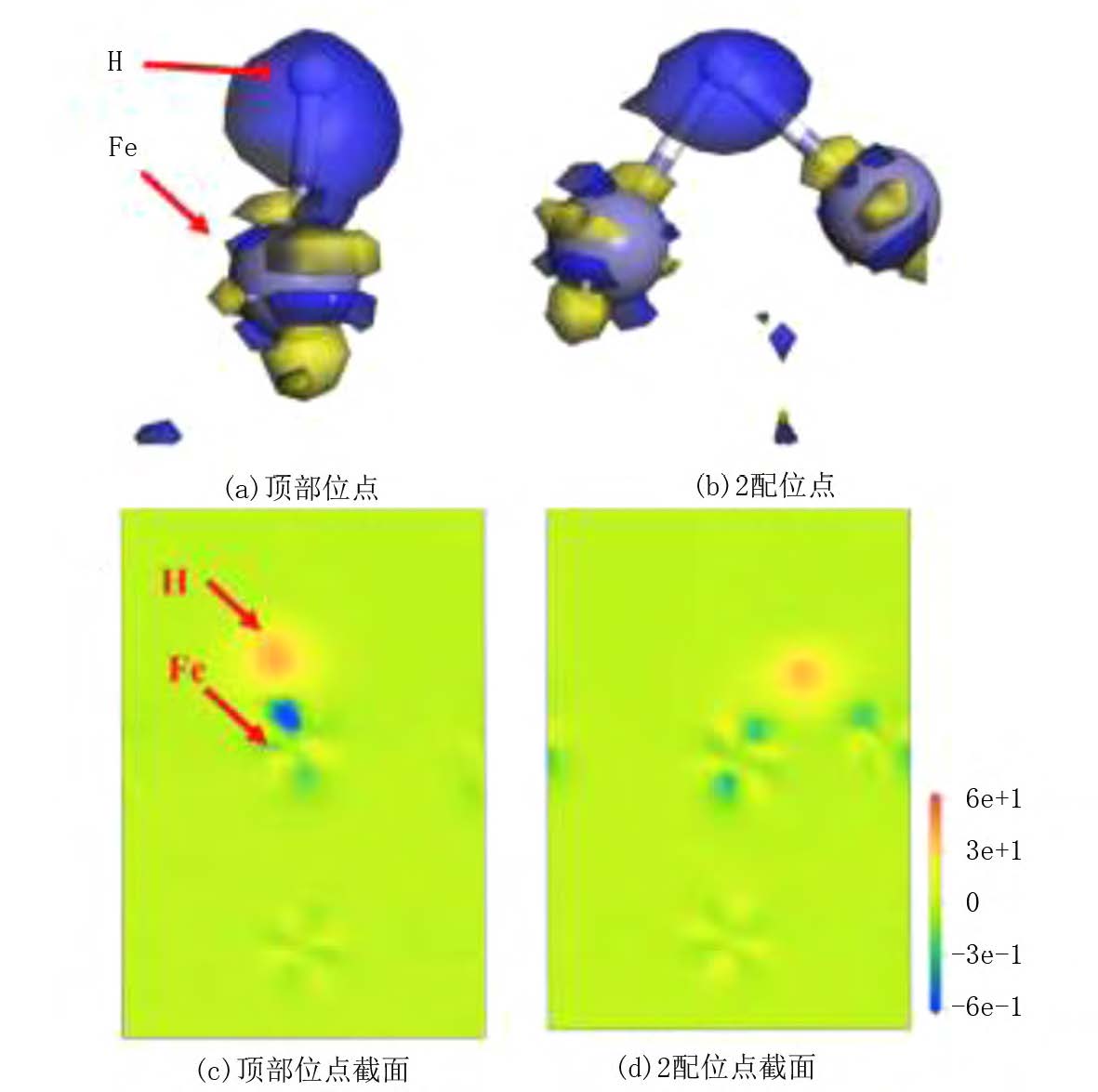

AIMD成功模拟了钢中裂纹发展路径与氢分布的关联性。此外,DFT还可以建立金属氢交互作用的物理模型,如图7所示[75],氢铁原子成键时,铁原子的电子密度降低,而氢原子电子密度升高,最终达到稳定构型。上述关于钢中氢的分布与裂纹扩展的研究方法表明,HMT与EBSD等可以研究确定氢的扩散以及在金属样品表面的分布,而金属内部的氢分布、裂纹氢交互作用、铁氢原子稳定构型等需要借助FEM、DFT等现代模拟与计算手段进行研究。

图6 钢中裂纹附近的氢分布与原子态构型(文献[74])

4 氢气管道环境中氢原子的产生与吸附

4.1 氢原子产生机理

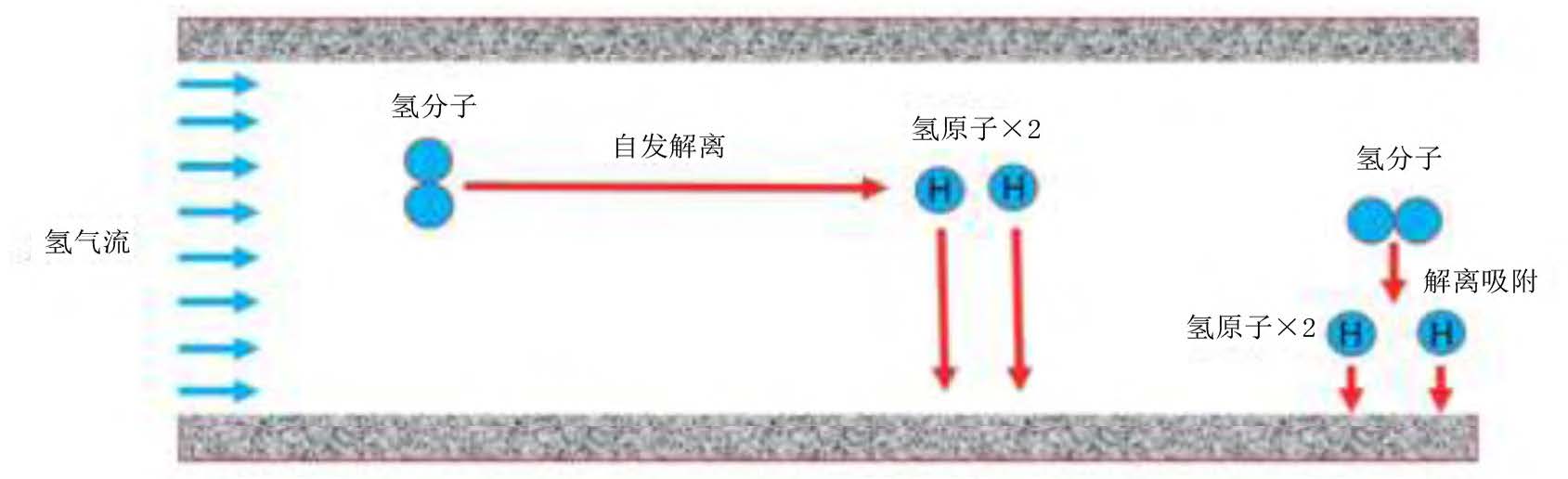

由于尺寸的限制,氢分子无法渗透进入钢中,只有氢原子才可以进入。在溶液环境中,氢原子可以由于腐蚀反应产生,就是所谓的“阴极氢”[76-79],也可以在有微生物(如硫酸盐还原菌,sulphatereducing bacteria,SRB)存在时,被新陈代谢的副产物如硫离子、硫化氢“毒化”而产生[80,81]。在管道焊接时,氢原子可能源于焊头材料或环境气氛中的水蒸气,由于高温而进入具有极高氢溶解度的熔融态焊池,而引入焊缝区[82]。对于高压氢气管道而言,管线钢处于氢气环境,氢原子的产生与上述过程完全不同。氢气分子必须分解成氢原子,随后氢原子才有可能进入管线钢。对于氢原子的产生,存在2种可能机理,如图8所示[75]:第1种机理是氢气分子解离吸附(dissociative adsorption),即氢气分子在管线钢表面解离成2个氢原子并被吸附,模拟说明,解离发生在氢分子位于钢表面上方2.3A的位置,且产生的氢原子间距为0.7~0.8A;第2种机理是氢分子在管道内自发分解(spontaneous dissociation)产生氢原子,然后氢原子吸附在钢表面。

图7 铁晶格点阵中不同的氢吸附构型的差分电子密度(文献[75])

图8 氢气管道表面可能存在的两种氢原子产生机理示意图(文献[75])

4.2 氢原子产生与吸附热力学

氢的解离吸附机理首先被证实存在于Fe (100)和Fe (110)晶面[83],随后,这种化学吸附被发现可发生在多种不同的金属表面[84-86]。氢在铁的低指数晶面Fe (100)、Fe (110)和Fe (111)上的吸附能分别为24、21和26kcal/mol[87]。高解析度电子能量损失能谱、热能原子散射和角解析热解吸能谱等技术被用于氢的解离吸附研究,产生吸附构型信息[88,89]。有的结果表明,在Fe (110)晶面上氢优先吸附于近三叠位点(quasi-three fold,QT)[90];但也有结果发现,氢在Fe (110)晶面的各个不同位点(如短桥位、长桥位和近三叠位)的吸附能近似,不存在明显的优先吸附位点[91]。由于复杂的固气交互作用,实验手段往往不能提供氢吸附构型和稳定性信息[92],理论建模与计算为氢气管道的氢吸附研究提供了有力手段。

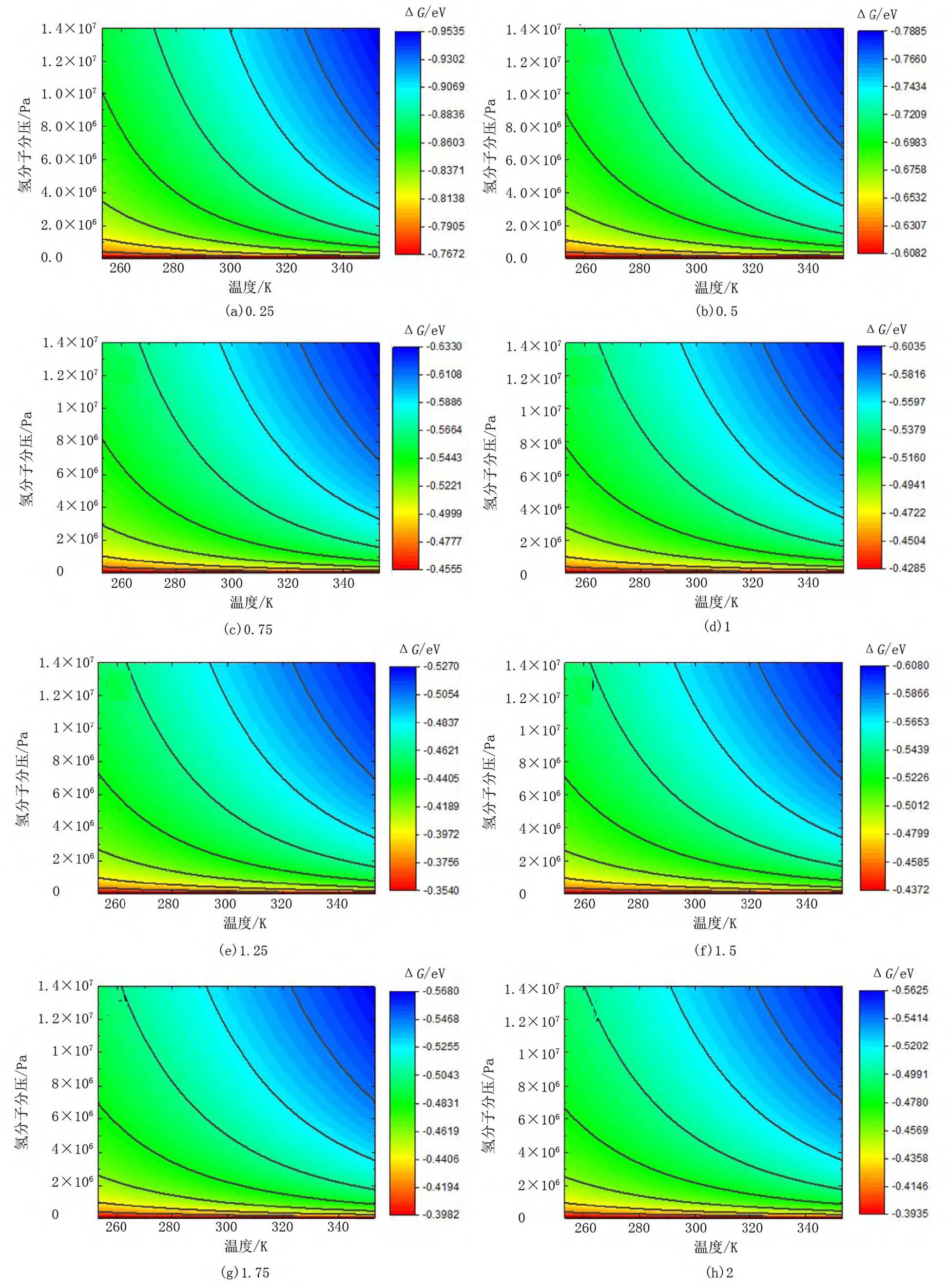

通过Hartree-Fock计算,确定氢在Fe (100)晶面的优先吸附位点为四叠位点(4-Fold,4F)[93],同时,氢在Fe (100)晶面的优先吸附也受其覆盖度的影响[94],其中4F位点吸附是Fe (100)晶面上最稳定的构型。DFT计算表明,氢可以吸附在Fe (110)晶面的3F位点[95,96]。氢在多种过渡金属的吸附和扩散的研究发现,不同金属上具有不同的优先吸附位点,例如在Ni,Cu,Pd和Ag的On-Top(简称OT)位点具有最正的吸附能,而Au和Pt在OT位点却出现最负的吸附能[97]。进一步地研究引入了Fe-H动态修正项,并且考虑了外加应力的影响[75]。结果表明,应力会使得氢的吸附能变正,不利于形成稳定的吸附构型,但管道应力波动对于吸附能没有明显影响。因此,在管输条件下,氢气分子的解离吸附由于管道应力的存在(包括内压产生的环向应力、土壤运动导致的轴向应力、以及弯曲应力等)而受到抑制。通过配分函数引入动态修正后,氢分子解离吸附过程的Gibbs自由能变化可以进行热力学计算,结果如图9所示。可以看出,氢的覆盖度对Gibbs自由能变化的影响与吸附能类似,以1为分界,出现了先变正后稳定波动的趋势,氢压和管输温度的增加使得Gibbs自由能变负。在常见管输条件下,Gibbs自由能为负值,因此,氢气分子在管线钢表面的解离吸附具有热力学可行性。然而,氢气分子的自发解离热力学结果表明,该过程难以在管输条件下进行[75]。

4.3 管输气态杂质对氢分子解离吸附的影响

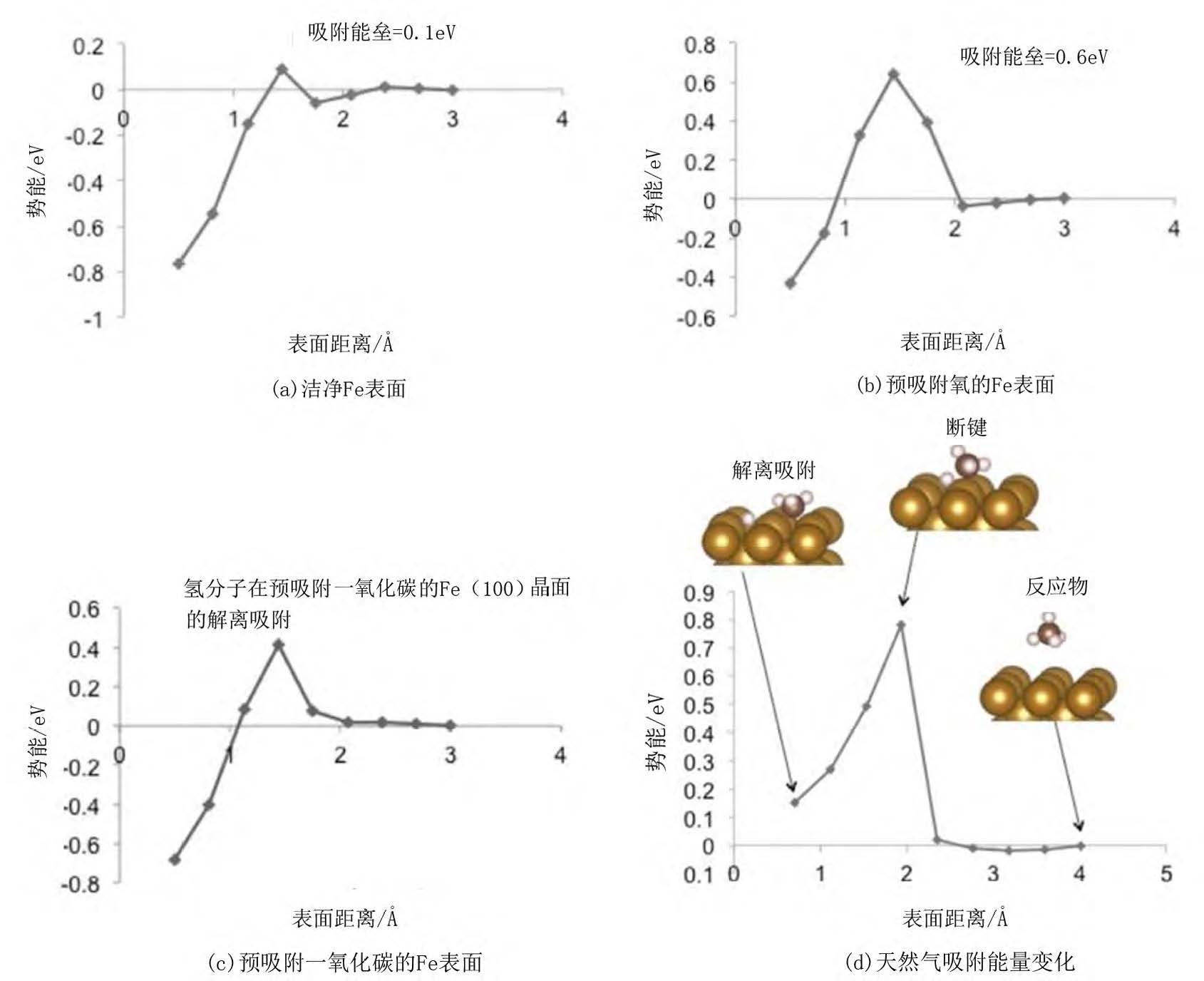

STAYKOV等[98]通过DFT 方法模拟了在氢气管输环境中其他常见气体组分(包括一氧化碳(CO)、氧气(O2)、天然气(CH 4)等)对氢吸附的影响。结果表明,在其他组分存在时,氢分子在距离Fe表面2.6A处被捕获,随着氢分子进一步接近Fe表面,其s轨道的电子密度增加,从而削弱H—H 键强度。同时,一氧化碳与氧气在Fe表面的吸附也是热力学可行的,由于氧具有比氢更大的电负性,所以氧分子解离吸附反应的电荷偏转过程优先发生,从而使得氧分子在Fe表面受到更大的吸引力,其解离吸附更易发生,在距离Fe表面3.6A的位置即被捕获。当Fe表面吸附了氧原子后,Fe提供电荷的能力受到削弱,因而对氢解离吸附的催化作用受到抑制。因此可知,当管输流体中含有高电负性氧分子时,氢的解离吸附会内抑制,意味着管线钢发生氢脆或氢致开裂的敏感性降低。同样,一氧化碳分子中的氧原子具有高的电负性,当一氧化碳存在时,氢的解离吸附也将受到抑制,并且这种抑制作用随着氧原子数量的增加而增大。根据图10可以看出,当Fe的表面非常洁净,环境中不存在气体杂质时,氢的吸附能约为-0.8eV,伴随着0.15eV的能垒。然而当Fe表面预先吸附了氧原子后,氢的吸附能垒急剧增加至0.7eV,并且吸附能上升至-0.4eV;一氧化碳分子的预先吸附可以增加氢的吸附能垒,但并不显著改变氢的吸附能。因此,无论氧气或者一氧化碳分子都会抑制氢在Fe表面的解离吸附,并且氧气的抑制作用更强。但天然气在Fe表面吸附时,不仅会有极大的能垒,而且其吸附能为+0.15eV,这意味着天然气无法在Fe表面吸附,与氢不存在竞争吸附关系,所以天然气与氢气的混输不会造成氢在管线钢表面的解离吸附行为。

5 结论与展望

氢是理想的清洁能源之一,具有含能量高、产物无污染、绿色环保等优点。目前氢能经济的发展受到成本的限制,氢的生产以灰氢为主,其应用也集中在某些工业领域,随着气候变化压力的日益增大,各国政府的大力支持和政策规范,清洁能源成本的普遍降低,预计在2050年左右,氢能将得到广泛应用。氢能经济的规模化包括绿氢生产、氢的高效输送(集输和配送)以及氢能利用,其中氢的输送是连接生产端和消费端的重要桥梁,制约着氢能的规模经济。氢气的管道运输具有着最高的输送效率,初期建设成本可以经由使用现存的天然气管网进行天然气/氢气混输而得到显著降低,促进氢能经济的初步建立。然而,氢气管道在高压环境条件下,氢分子能够以解离吸附的机制,在管线钢表面产生吸附的氢原子,并且进入钢中,通过HELP、HEDE或相关机制,引发氢脆或其他氢致失效形式,危害管道的安全运行。管线钢的氢致失效研究需要多种新型技术以得到更机智、更精确的结构,这包括在线确定氢在钢表面的分布以及裂纹扩展特征的HMT和EBSD;针对钢中3D氢分布与管线钢开裂特征的AIMD和FEM 等数值模拟与计算方法。此外,DFT模拟广泛应用于氢气管道中氢原子的产生、吸附与进入过程。天然气与氢气混输时,天然气的存在不会改变氢在管线钢表面的吸附行为,而含有高电负性原子(如氧原子)的气体分子,包括一氧化碳,氧气等,则可以抑制氢的解离吸附,降低管道发生氢脆的可能性,这为未来针对氢致失效控制、保障氢气管道安全提供了一个建设性思路。

图9 不同氢覆盖度下氢分子在Fe(100)晶面2F位点吸附的Gibbs自由能变(文献[75])

图10 含不同气体杂质时的氢吸附能量(文献[98])

当前,氢气管道发生氢致失效的研究,具有相当大的发展空间。一方面,氢致失效的机理解释存在着较大争议,基于HEDE和HELP机理提出的众多理论仍未能普适性地说明氢致失效现象,因此,迫切需要在理论创新方面有所突破;另一方面,由于进行原子尺度实验的困难性,具有更高分辨率的技术在氢的研究上就显得特别迫切,这包括原子力显微镜(atomic force microscopy,AFM)、低能电子衍射技术(low energy electron diffraction,LEED)等[90]。正因为实验工作的困难,模拟计算正在氢致失效研究领域越来越得到关注,例如,DFT为氢致失效机理的论证提供了有力手段。由于针对各种典型微观结构对氢渗透和失效过程的定量化研究较为匮乏,可以通过FEM 来模拟管线钢中氢原子的分布。但目前大部分FEM 模型的建立都是基于渗氢实验获得的参数,虽然修正了各种因素(例如应力、位错等)的影响[73,99],但各种微观组织结构和应力/氢之间的交互作用还缺乏详细了解。此前曾有使用显微结构重构的方法,通过FEM 表征双相组织中的氢渗透行为[100],为管线钢中的氢渗透研究提供了新的思路。随着计算能力的提升,分子动力学AIMD也开始应用在氢的研究中[101],但新AIMD方法多应用于规则分布的晶格组织中,如何在保持运算效率的情况下, 引入管线钢中常见的冶金缺陷和夹杂物等,还需要深入研究。

[参考文献]

略

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414