反应堆压力容器、蒸汽发生器、稳压器等关键设备的在役检查是发现缺陷,预防事故,保障核电站安全运行的主要手段,也是每次换料大修期间的核心工作之一。为了保证在役检查结果的可靠性,在检查之前,要求采用与待检部位材料、尺寸及结构形式完全相同,内置人工缺陷的能力验证试块对检查人员的技术能力、设备的性能、规程有效性等进行验证。

然而,核用能力验证试块的制作是我国核电站技术体系中的一项“卡脖子”技术。国内尚无企业具备制造能力,几乎所有的核用能力验证试块都依赖国外进口。

应力腐蚀裂纹是核电站能力验证试块制作标准中要求的缺陷。虽然应力腐蚀破裂是核电站构件较为常见的失效形式,但通过人工手段制备大尺寸应力腐蚀裂纹的工艺尚不成熟,国外主要供应商均将其作为核心保密技术,鲜少有与之相关的公开发表的论文、专利或其他技术文档。

迄今为止,常采用小尺寸试样进行金属材料的应力腐蚀开裂研究,研究结论是否可以外推于大尺寸试样,是否适用于大尺寸应力腐蚀裂纹的制备,还有待进一步证实。

因此,国核电站运行服务技术有限公司的科研人员采用宽30mm的大尺寸核级316L奥氏体不锈钢试样,进行加速应力腐蚀开裂研究,以期在加快腐蚀开裂的同时尽可能降低变形量,为应力腐蚀裂纹的制备提供技术基础。

试验方法

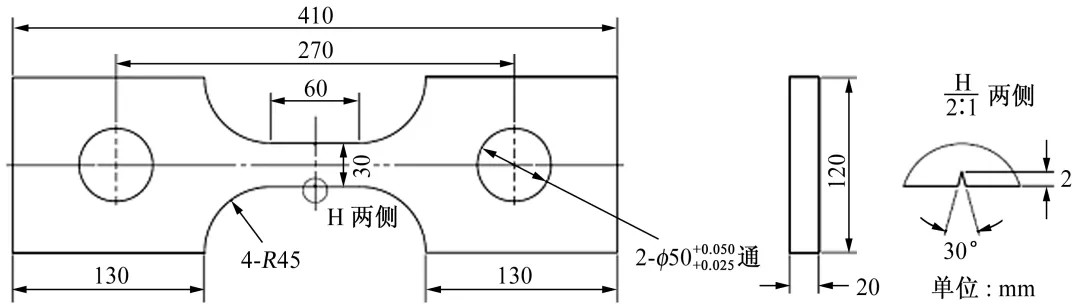

试验采用核级316L奥氏体不锈钢,大尺寸应力腐蚀试样总长410mm,标距段尺寸为60mm×30mm×20mm,几何尺寸如图1所示。

图1 大尺寸应力腐蚀试样的几何尺寸

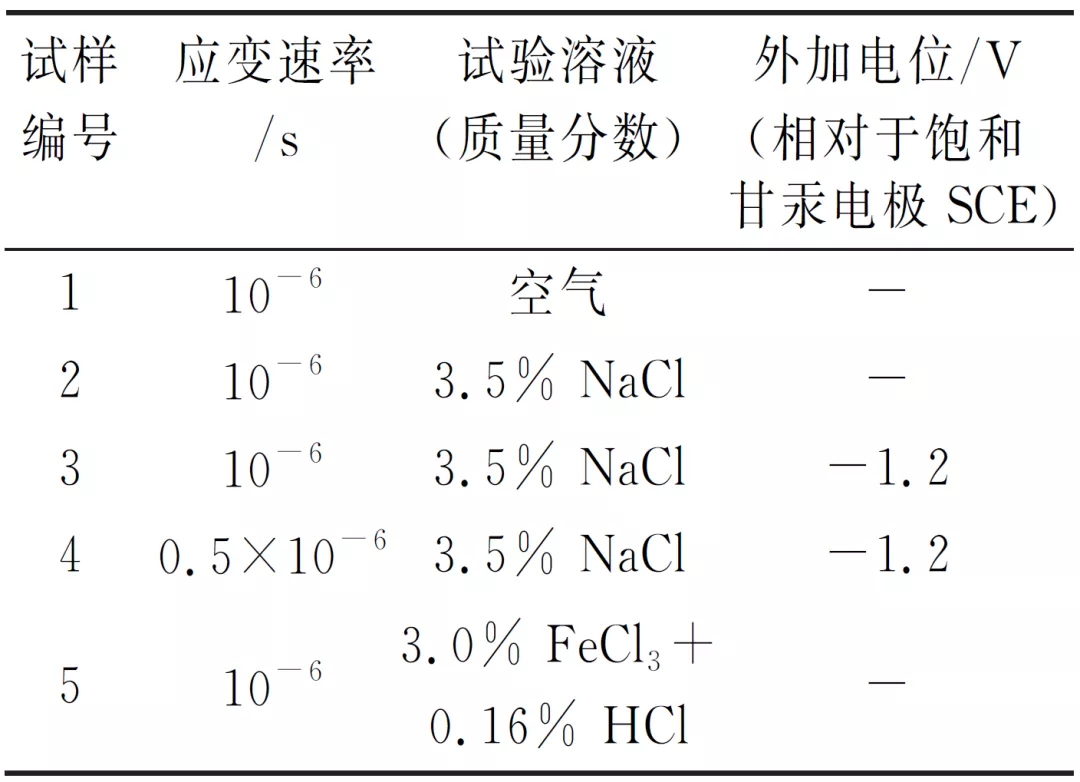

在大尺寸试样应力腐蚀试验前,先进行小尺寸试样的慢应变速率试验(SSRT),以筛选腐蚀介质及加载方式。小尺寸试样标距段尺寸为30mm×2mm×4mm,材质也是核级316L奥氏体不锈钢,小尺寸试样编号及其SSRT各项参数如表1所示。

表1 小尺寸试样的编号及SSRT各项参数

SSRT试验在定制的应力腐蚀拉伸机上进行,拉伸机的最大载荷为300kN。然后,根据小试样试验结果,择优选取试验溶液用于大试样试验。试验溶液由分析纯级试剂和蒸馏水配制。

外加电位可使金属表面析氢,从而引起不锈钢试样的氢脆。利用电化学方法测试了核级316L奥氏体不锈钢试样的极化曲线。电化学试验在CHI660C型电化学工作站上完成,试验溶液为5%(质量分数,下同) NaCl溶液,测试采用三电极体系:试样为工作电极,铂片为辅助电极,饱和甘汞电极(SCE)为参比电极,文中电位若无特指均相对于SCE。极化曲线扫描范围为-1.533~0.466V,扫描速率为0.5mV/s和10mV/s。

试验结果

1 极化曲线

图2 不同扫描速率下试样的极化曲线

由图2可见,不同扫描速率下,试样的极化曲线形状有明显差异,这与相关学者的研究结果一致。在快扫条件下,极化曲线出现钝化区。根据快扫和慢扫条件下两条极化曲线的差异,整个电位可分为三个区域:

区域1:

电位高于-0.199V处为阳极溶解(AD)过程,故这个电位区间的应力腐蚀机理由AD过程支配。

区域2:

电位在-0.945~-0.199V之间的区域,有可能同时发生阳极溶解(AD)和氢致断裂(HE)。

区域3:

电位低于-0.945V处将发生氢致断裂(HE)。

为保证试样发生氢致断裂,本试验取-1.2V外加电位。

2 小尺寸试样的慢应变速率试验

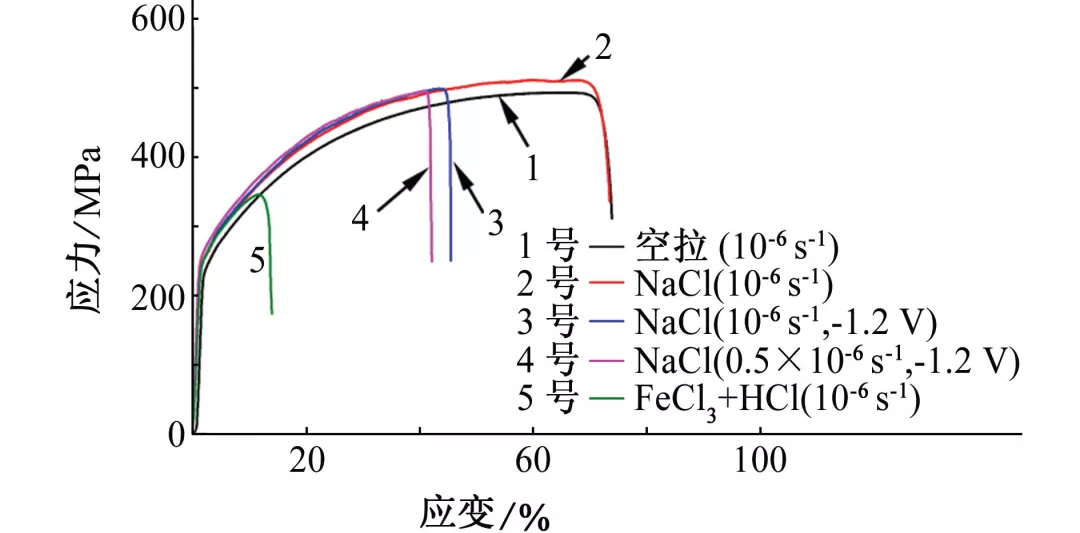

图3 不同试验条件下小尺寸试样的应力-应变曲线

由图3可见,1号和2号试样的SSRT曲线相似,试样断裂时的应变几乎相等(约为74%),在此条件下,试样的应力腐蚀不明显。但施加-1.2V外加电位后,3号和4号试样在断裂时的应变大幅度降低,分别约为45%和42%,故外加电位会提高试样的应力腐蚀敏感性。4号试样的应变略低于3号试样,表明在小试样条件下,降低拉伸速率有利于应力腐蚀裂纹的产生。虽然5号试样的应变最小(仅14%),但其发生了严重腐蚀,且断裂的主要原因是腐蚀造成试样截面缩小。因此,5号试样所用腐蚀溶液(3.0%FeCl3+0.16%HCl)不适合制作应力腐蚀裂纹。

根据试样断裂前后的尺寸变化可以计算断后伸长率损失系数Iδ(又称应力腐蚀敏感系数),该指数可以表征试样的应力腐蚀敏感性,计算公式如下:

δ= [ (Lh-L)/L ] ×100%

Iδ= [ 1-(δs/δo) ] ×100%

式中:δ为断后伸长率,L和Lh分别表示试验前后试样标距段的长度,δS和δo分别为试样在腐蚀介质与空气中的断后伸长率。

试验测得1,2,3,4号试样的断后伸长率分别为77.0%、75.8%、49.1%和37.6%。故2号试样的应力腐蚀敏感性指标Iδ为1.53%,即试样在3.55%NaCl溶液中的应力腐蚀敏感性很低。但对试样施加-1.2V外加电位后,3号和4号试样的Iδ分别上升至36.23%和51.15%。说明在NaCl与外加电位的双重作用下,试样的断裂受到了氢致开裂机制的影响。对比3号与4号试样,后者的加载速率较低,这使得活性氢原子有充足的时间扩散进入试样内部,最终导致试样的氢致开裂更为显著。这一结果也可为大尺寸试样的应力腐蚀试验提供参考。

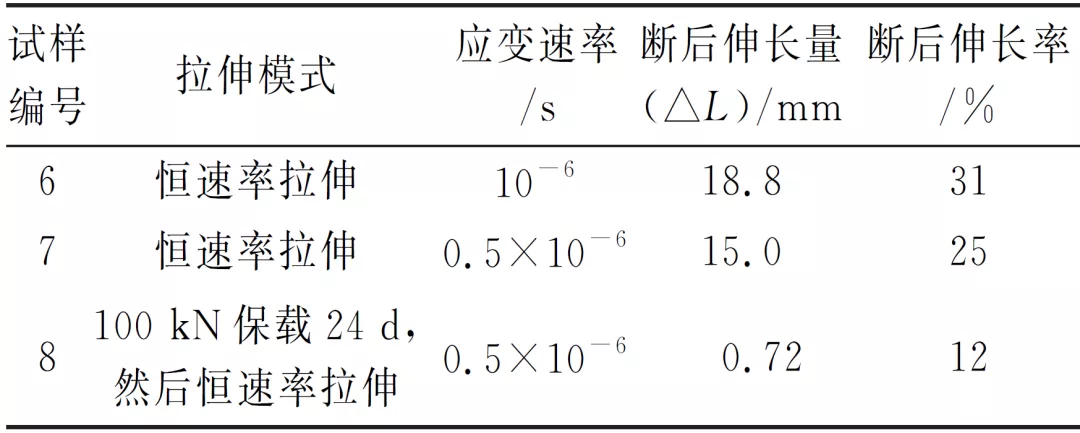

3 大尺寸试样的SSRT

根据小尺寸试样的试验结果,试验溶液采用3.5%NaCl溶液,外加电位为-1.2V,对大尺寸试样进行SSRT,加载方式及试验结果如表2所示。大试样在SSRT过程中,全程施加-1.2V外加电位。表2中8号试样保载24天的目的是增加腐蚀因素对试样的作用时间。

表2 大尺寸试样的加载方式及试验结果

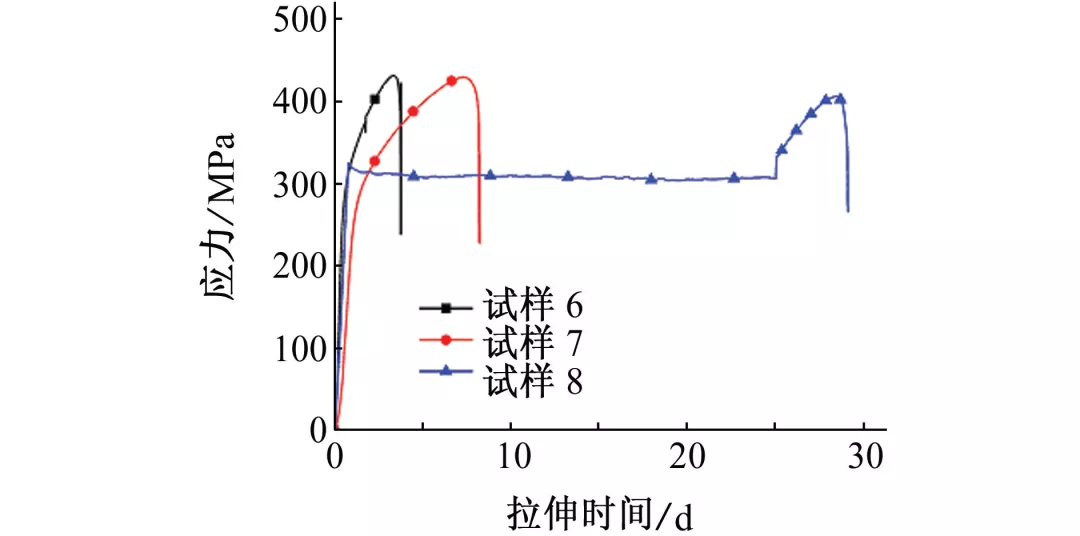

图4 大尺寸试样的应力-时间曲线

(a)6号试样

(b)7号试样

(c)8号试样

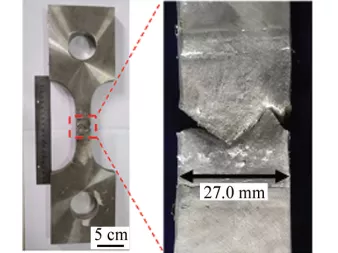

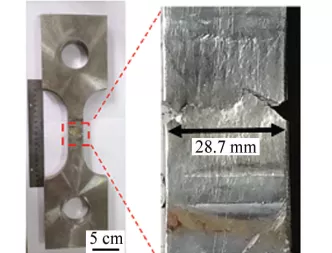

图5 大尺寸试样试验后的宏观形貌

由图4和5可见,6~8号试样的断裂时间依次增加;6号和7号试样的断口颈缩明显,8号试样的断口颈缩不明显。

由表2可见,大尺寸试样的断后延伸率明显低于小尺寸试样。当应变速率为10-6/s时,在3.5%NaCl溶液中,小尺寸试样(3号)的断后伸长率为49.1%,而同样条件下,大尺寸试样(6号)的断后伸长率为31%。两种试样的断后伸长率相差较大可能与试样的尺寸效应有关。小尺寸试样试验表明,延长外加电位的作用时间可以促进试样产生裂纹,这一结论在大尺寸试样上得到进一步验证。通过降低拉伸速率和保载处理,7号和8号试样的断后伸长率分别降至25%和12%。

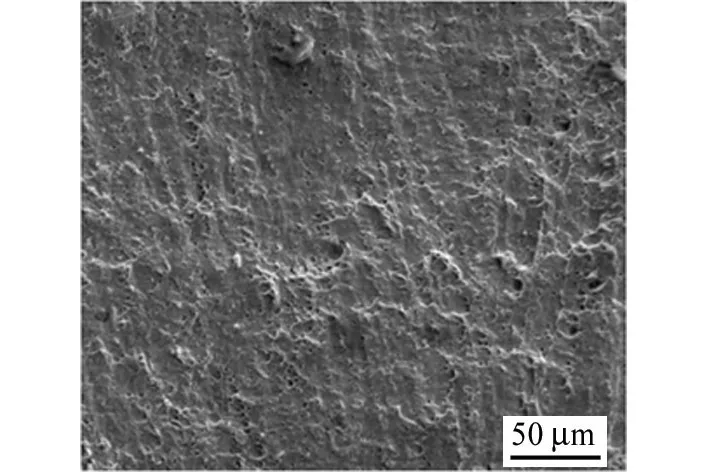

(a)断面SEM形貌

(b)断口横截面形貌

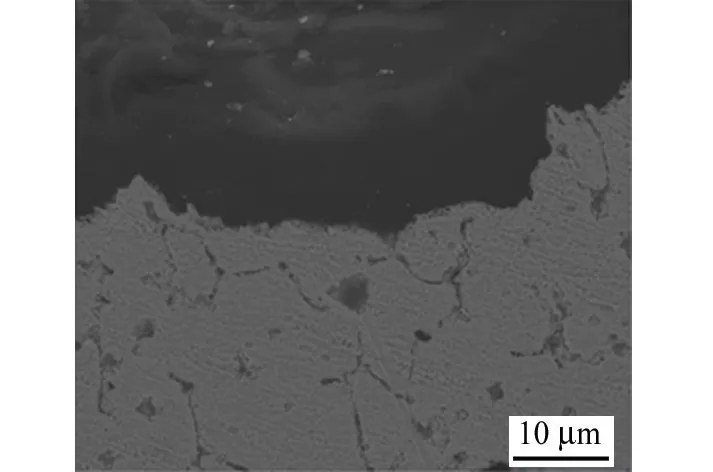

图6 7号试样断口形貌

图6(a)中可见解理台阶,表明7号试样主要发生脆性断裂。图6(b)中可见断口附近的晶粒并没有被明显拉长,表明试样的塑性变形不明显,这进一步说明试样发生了穿晶脆性断裂,呈现典型的应力腐蚀裂纹特征。其他条件下试样的断口形貌与7号试样类似,这说明本试验达到了加速腐蚀开裂与降低变形量的目的。

结 论

(1)氯化铁溶液由于腐蚀性过强,不适于制作应力腐蚀断口,316L奥氏体不锈钢试样在3.5%NaCl溶液和空气中的断后伸长率相差不大。

(2)施加-1.2V外加电位后,试样的应力腐蚀敏感性明显增加,延长外加电位的作用时间可以有效降低断后伸长率,使应力腐蚀作用更加明显,也可在加速腐蚀开裂的同时降低变形量。

(3)在3.5%NaCl溶液中,100kN保载24天后,以0.5×10-6/s的加载速度进行SSRT,大尺寸试样的断后伸长率为12%,断裂形式以穿晶脆性断裂为主,呈现典型的应力腐蚀开裂特征。即在此条件下,可成功制得大尺寸试样的应力腐蚀裂纹。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7738

腐蚀与“海上丝绸之路”

点击数:6191