南极丰富的油气资源、独特的气候条件,以及几乎没有被污染过的环境,使这片大陆具有极高的科研和开发价值。随着我国对南极科研考察活动的日趋频繁,常年在南极服役的设施设备的种类和数量越来越多,南极科考站基础建设的防护所面对的极地环境越来越复杂,但一直缺乏在南极大气环境下防护涂层服役行为的相关数据。南极环境具有极低温、高湿度、 强紫外线、强风、冰冻等特征[1-3],这些环境因素在防护涂层失效过程中所造成的影响目前尚不明确。前期笔者所在课题组采用实验室模拟的方法,研究了紫外线、盐雾和低温交变条件下 3 种应用于海洋工程领域的有机涂层的防腐蚀性能[4],结果表明,模拟极地的各环境因素的协同作用加速了防腐涂层的失效进程。在强紫外线的影响下,有机涂层(尤其是环氧树脂涂层)的高分子链发生了不可逆的断裂现象,致使涂层老化、降解[5-7]。此外,低温环境也会使涂层的 内应力增大[8-9],韧性降低,从而产生缺陷[10]。由于缺少有机涂层在南极地区失效行为的现场试验数据, 模拟试验结果的准确性和可信性难以得到证实,因此有必要在南极实地开展有机涂层的室外暴露试验来验证前期模拟试验的结果,进一步分析典型有机涂层 在南极环境下的失效行为。

文中以在南极中山站现场暴露 1 a 的环氧树脂、 聚氨酯等 6 种涂层体系为研究对象,并通过电化学测试、激光共聚焦显微镜、扫描电子显微镜、傅里叶红外光谱和附着力测试等方法,对比了不同涂层体系在南极环境下暴露 1 a 后性能的变化情况。同时通过对有机涂层失效机制进行分析,阐释南极的环境因素在有机涂层失效过程中所起的作用。相关研究不仅能够填补我国有机涂层在南极地区失效行为的现场试验数据的空白,同时对有机涂层在南极地区的应用,以及我国今后的南极科考工作具有一定的参考价值。

1 试验

1.1 涂层试样准备

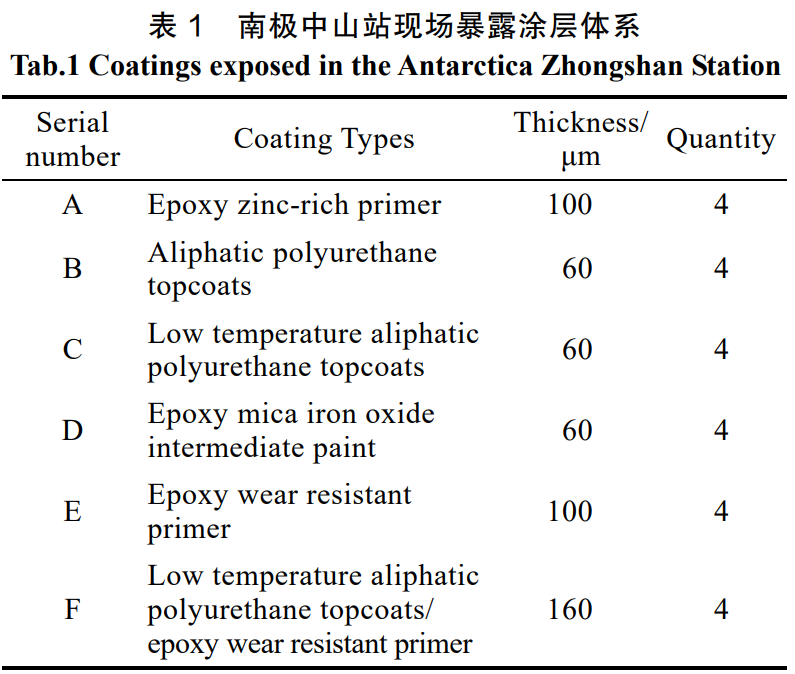

在南极中山站现场暴露 1 a 涂层体系如表1所示,所涉及的涂料均为双组分体系,由环氧树脂或聚氨酯与固化剂组成。涂层基材为Q235钢板,尺寸为 150 mm × 100 mm × 2 mm。按照 GB/T 9721—2008 加 工试板。每个涂层体系共设置 4 个试样,对其中 2 个 试样参照 GB/T 30786—2014 交叉划痕(3 号和 4 号)。将 1 个无划痕试样(1 号试样)和 2 个交叉划痕标号 试样投放至南极中山站,剩余一个试样留存(2 号)。试样的固定参照 GB/T 14165—2008 进行,试验周期为1 a(2018 年 12 月至 2019 年 12 月)。南极的主要 气候特征为气温低、温差大,风力强,年平均风速为 5.7 m/s,年平均大风时间为 117 d。值得注意的是,气候的破坏使南极洲上空形成了臭氧层空洞[2,11-12],导致南极地区的紫外线辐射较强。

1.2 涂层试样的表征与测试

用数码相机记录回收涂层试样的宏观形貌,并观察涂层有无起泡、开裂、剥落、粉化等失效现象。使用激光共聚焦显微镜观察涂层的表面缺陷。用扫描电子显微镜(SEM)分析涂层及腐蚀产物的微观形貌, 并用 SEM 搭载的能谱仪(EDS)分析腐蚀产物的化 学成分。分别采用光泽度测定仪、色差仪参照 GB/T 9754—2007、GB/T 11186.3—1989 分析暴露前后涂层 的光泽度和色差。采用电化学阻抗(EIS)测试来评 价涂层的腐蚀与防护性能,EIS 测试在三电极体系中 进行。其中,参比电极为饱和甘汞电极(SCE),对 电极尺寸为 20 mm × 20 mm 的铂片,将涂层/金属基 体作为工作电极,实际测试面积为 1 cm2 。使用傅里 叶红外光谱(FTIR)对暴露前后涂层试样的化学结构进行分析,光谱的扫描范围为 500~4 000 cm–1。参照 GB/T 31586.1—2015 分析暴露前后涂层试样的附着力,每组数据不少于 3 次重复实验,取平均值。

2 结果与讨论

2.1 形貌分析

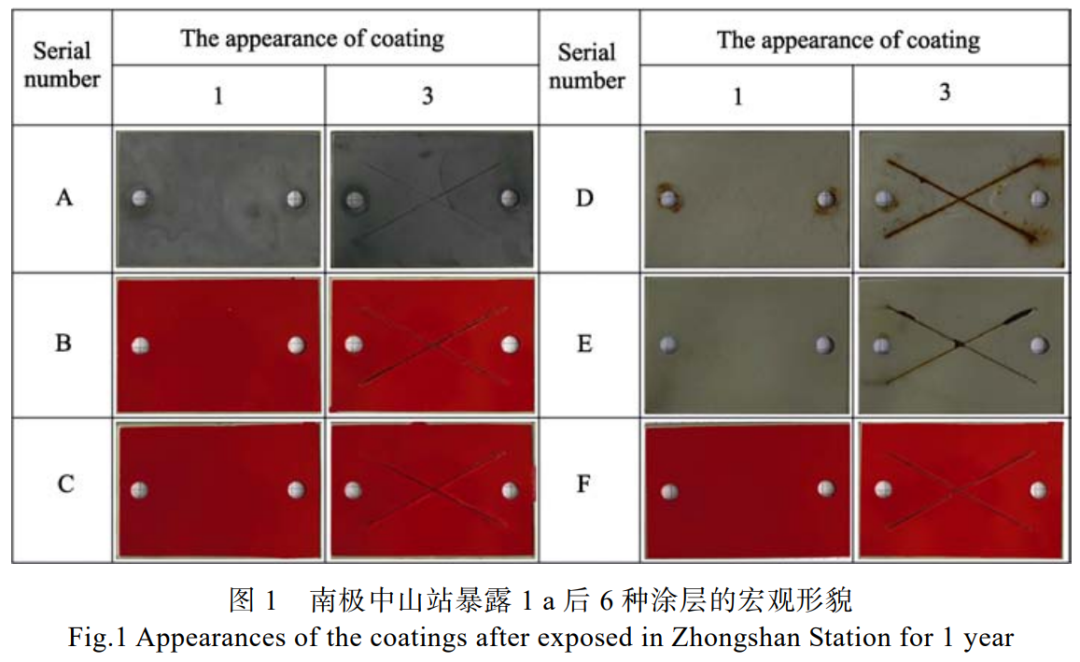

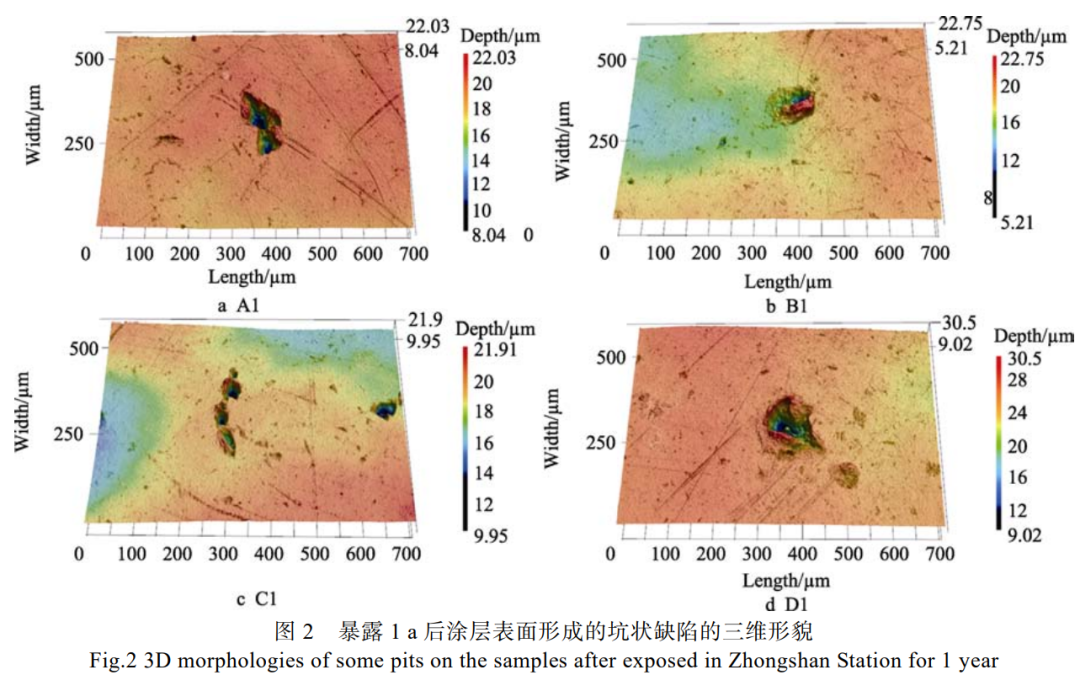

6 种涂层体系的宏观形貌见图 1。观察几种涂层 的未划叉号试样发现,D1 涂层表面出现了明显的起 泡现象,并且在试样开孔处出现了肉眼可见的涂层裂 纹和明显的锈蚀痕迹,涂层老化较为严重。观察划叉 号涂层试样发现,几种涂层均有一定量的腐蚀产物堆积在划痕处。其中,B3、C3 涂层的划痕附近出现了 明显的起泡现象,这是由于空气中的腐蚀介质通过划 痕渗入涂层的内部,并引起了基体的腐蚀。D3 涂层 和 E3 涂层的失效现象更为明显,在划痕附近除了出现起泡现象外,还出现了明显的开裂和剥落现象,并 且腐蚀产物开始向划痕周围扩散。根据涂层的宏观形 貌可以初步判定,在南极中山站暴露 1 a 后,环氧树 脂类涂层(A、D、E)出现了比聚氨酯类涂层(B、 C、F)更为明显的失效现象。此外,在涂层的表面 还观察到一些随机分布的坑状缺陷。A、B、C、D 等 4 种涂层中坑状缺陷的三维形貌见图 2。从图2 可以看出,坑状缺陷周边高出涂层表面,深度为 10~ 30 μm。结合南极地区多风且风力强的气候特点,可 以初步判断坑状缺陷是在强风的作用下,颗粒物的冲 击造成的物理损伤。

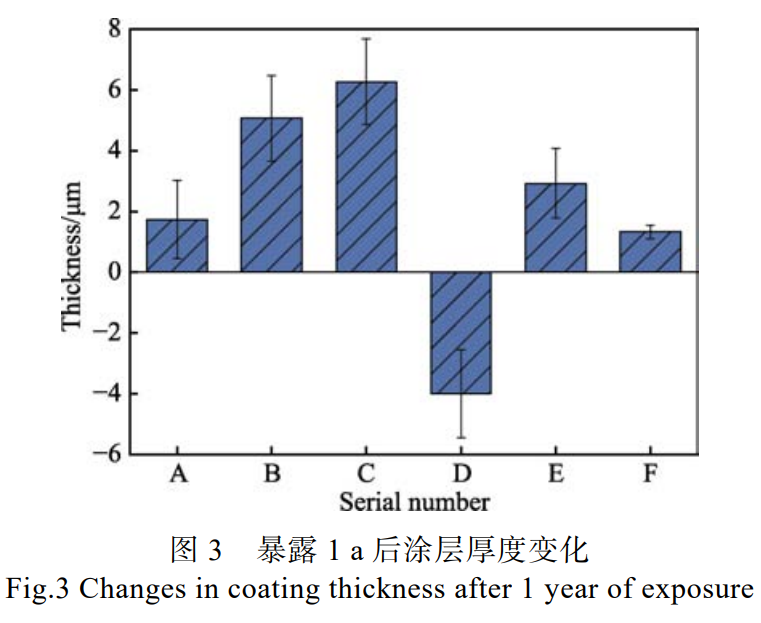

涂层在暴露 1a 后的厚度变化见图 3,可以看出除 D 涂层外,其余 5 种涂层的厚度均略有增长。这是由于涂层暴露在南极环境中,水分子渗入了涂层内部,导致涂层溶胀[13],这与涂层的致密度有关。F 涂层为双层体系,其更为致密,因此其溶胀程度相对最低。宋秩黎[14]也研究了腐蚀介质在环氧树脂涂层内部 传递引起的涂层厚度变化情况。实验结果表明,水分子在向涂层内部渗透的早期,首先会引起涂层的吸水 溶胀,表现为涂层厚度的增大,经过一定作用时间后,涂层中的一些基团和小分子会被深入涂层的水分子 和其中的腐蚀性离子溶解,导致涂层变薄。这也是失效最为严重的 D 涂层厚度减小的原因。

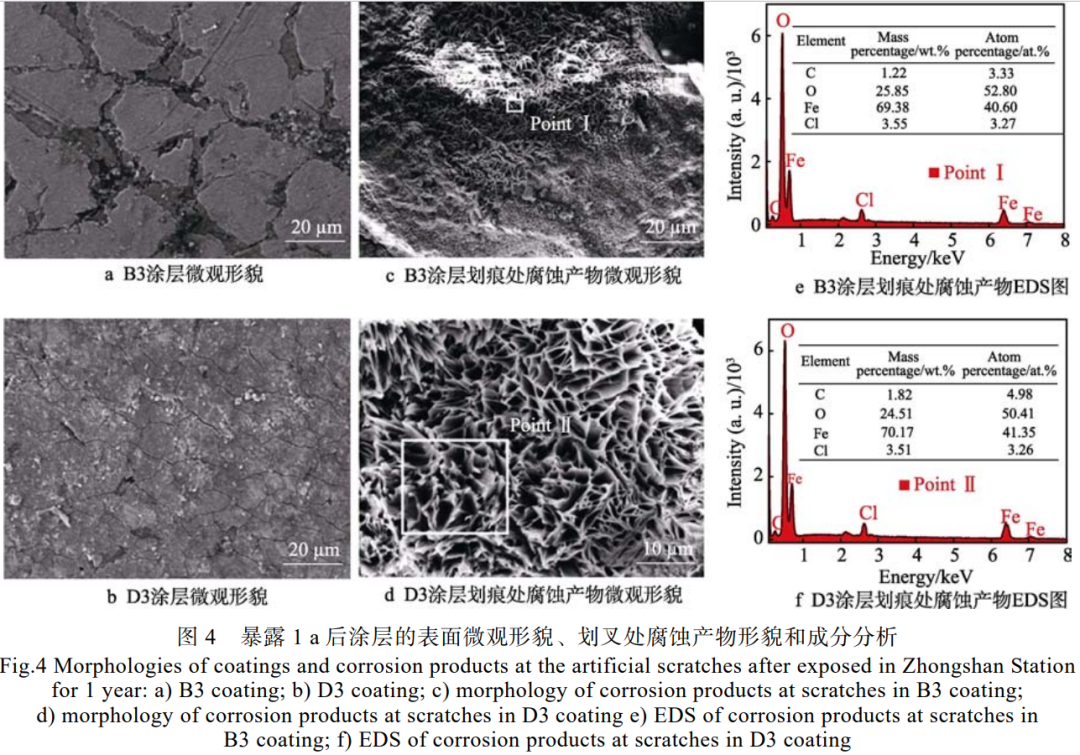

聚氨酯类涂层 B3 和环氧树脂类涂层 D3 的微观形貌见图 4。从图4可以看出,聚氨酯类涂层表面仅 观察到少许裂纹(图 4a),而环氧树脂类涂层表面发生了龟裂现象,裂纹在涂层表面均匀分布(图 4b)。2 个涂层裂纹处的腐蚀产物形貌见图 4c—d,可见 B3 和 D3 涂层裂纹处的腐蚀产物均呈片状,结合相对应的EDS 图谱,可以判断腐蚀产物主要为α–FeOOH[15]。这是由于在南极极低温、高湿度的极端环境条件下,水循环放缓,最初形成的铁锈在缺氧的高浓度氯离子 溶液中长期存在,并转化成了针铁矿(α–FeOOH)。从图 4e—f 的 EDS 分析结果可知,2 个涂层体系缺陷 处的腐蚀产物具有相似的元素组成,均由 Fe、O、C、 Cl 等元素组成,其中 Cl 元素主要来源于南极中山站的大气环境。

2.2 涂层光泽度和色差的分析

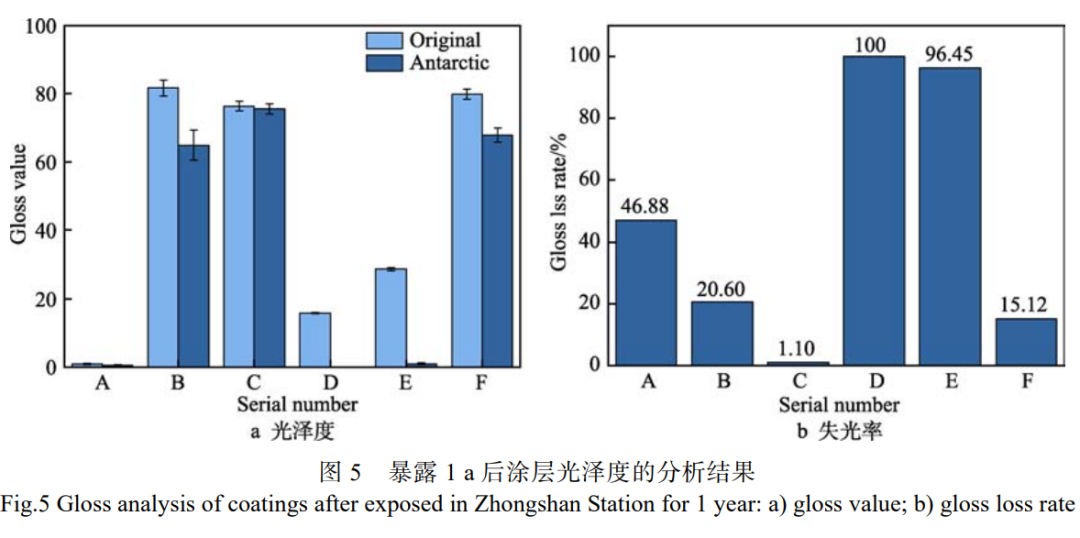

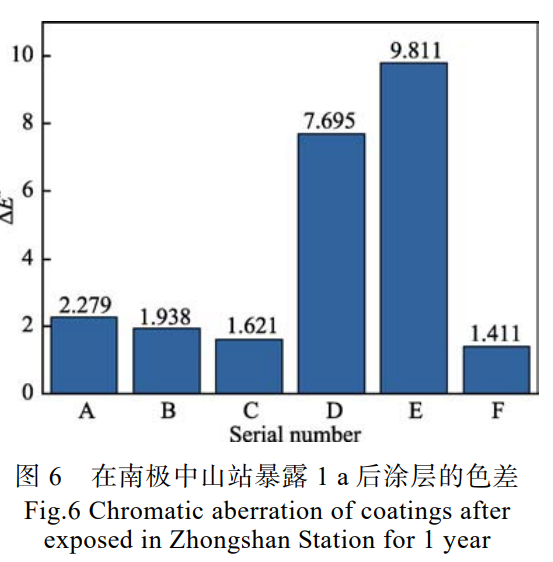

6 种涂层体系暴露前后光泽度的分析结果见图 5。从图 5 中可以看出,环氧树脂类涂层出现了较严重的失光现象,而聚氨酯类涂层的光泽度良好(图 5a)。通过失光率计算结果可知,D、E 环氧类涂层的 失光率分别为 100%和 96.45%,B、C 聚氨酯类涂层 的失光率仅为 20.60%、1.10%。图 6 给出了 6 种涂层 体系的色差测试结果,其中 D、E 环氧类涂层的总色 差分别达到了 7.695 和 9.811,明显大于聚氨酯类涂层。综上所述,在南极中山站暴露1a 后,环氧树脂 类涂层表面的光泽度和颜色发生了明显变化,其中环 氧富锌底漆(A)的变化相对较小,这与图1 中的宏观形貌分析结果相吻合。

2.3 涂层化学结构

为了研究南极中山站暴露 1 a 过程中涂层体系化 学结构的变化情况,对比了暴露前后涂层体系的傅里叶红外光谱,如图 7 所示。图 7a 为环氧富锌底漆的 红外光谱(A2 为留存试样,A3 为暴露 1 a 试样)。A3 光谱图中,在 1651~1594 cm-1 处双键伸缩振动区 的—N==N 与—C==N 伸缩振动峰明显减弱;在 2 850~ 2 920 cm-1 处亚甲基中—C—H 弯曲振动峰的范围变 窄、强度大幅度减弱;在 1 182~1 238 cm-1 处酯基的 伸缩振动峰明显减弱。由此可以判定,在紫外线的作用下,环氧树脂中的酯基发生了水解反应,使酯基中 的 C—O 键断裂,这也意味着涂层老化[16-17]。暴露1 a 后,环氧云铁底漆(D3)的化学结构也发生了明显的变化。如图 7b 所示,在 1 651 cm-1 处酰胺基团的伸缩振动峰的范围有所展宽,在 1 182 cm-1 处酯基内 的碳氮键伸缩振动峰减弱,在1015 cm-1 处 C—O 对 称伸缩振动峰同样有所减弱,说明环氧树脂中的部分 酯基在紫外线辐射的影响下发生了水解,使部分碳氮 键发生断裂。然而,图 7c—d 中红外光谱结果表明,聚氨酯类涂层(B、C)具备十分优异的耐老化性能,在南极极地暴露 1 a 后,涂层的化学结构未发生明显变化。

2.4 涂层附着力

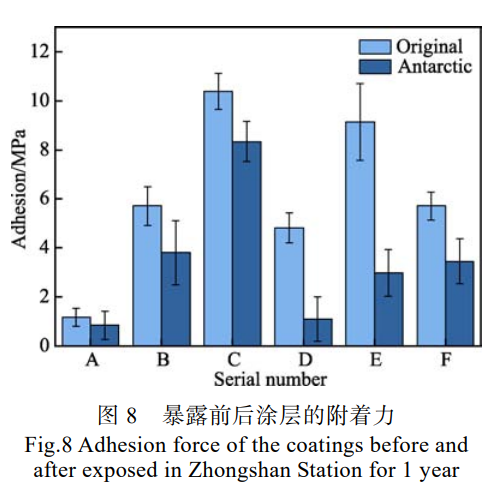

在南极中山站暴露前后 6 种涂层试样附着力的测试结果见图 8。其中,A 涂层的附着力最小,这是由于环氧富锌涂层中锌粉与环氧基体的界面强度较 低。暴露 1 a 后,6 种涂层的附着力都有一定程度的下降,其中 D 和 E 涂层附着力的下降幅度最大,分 别从 4.82 MPa 下降到 1.10 MPa,从 9.13 MPa 下降到 2.98 MPa,附着力的损失率分别约为 77%和 67%。在附着力测试过程中发现,D 涂层和 E 涂层出现了严重的剥落和脆化现象,结合涂层的红外测试结果可知, 南极的强紫外线环境破坏了环氧树脂的交联结构,使 涂层的韧性下降、脆性上升。另外,在南极的极低温 环境下,环氧树脂中分子链收缩,运动单元的活动能 力明显下降,并且涂层内应力增大,这导致涂层的韧 性下降,产生了微裂纹等缺陷。水分子正是通过这些 缺陷渗入涂层内部[18],并在低温环境下结冰,使涂层 进一步胀裂,导致涂层产生了更多的缺陷。此外,水分子的渗透不仅会导致涂层的“溶胀”,而且水分子 在涂层与基体间的微观传质过程中会导致有机涂层内部的分子结构发生不可逆的破坏,破坏了涂层的交 联结构,并且界面中的水分子含量越大,该现象越严重[15,19-20]。几种环境因素的共同作用使涂层的附着力 明显下降,从而出现了剥落等失效现象。与环氧树脂类涂层相比,暴露 1 a 后聚氨酯类涂层(B、C、F) 均能保持较高的附着力,附着力的损失率也较小,分 别是 33%、19%和 39%。

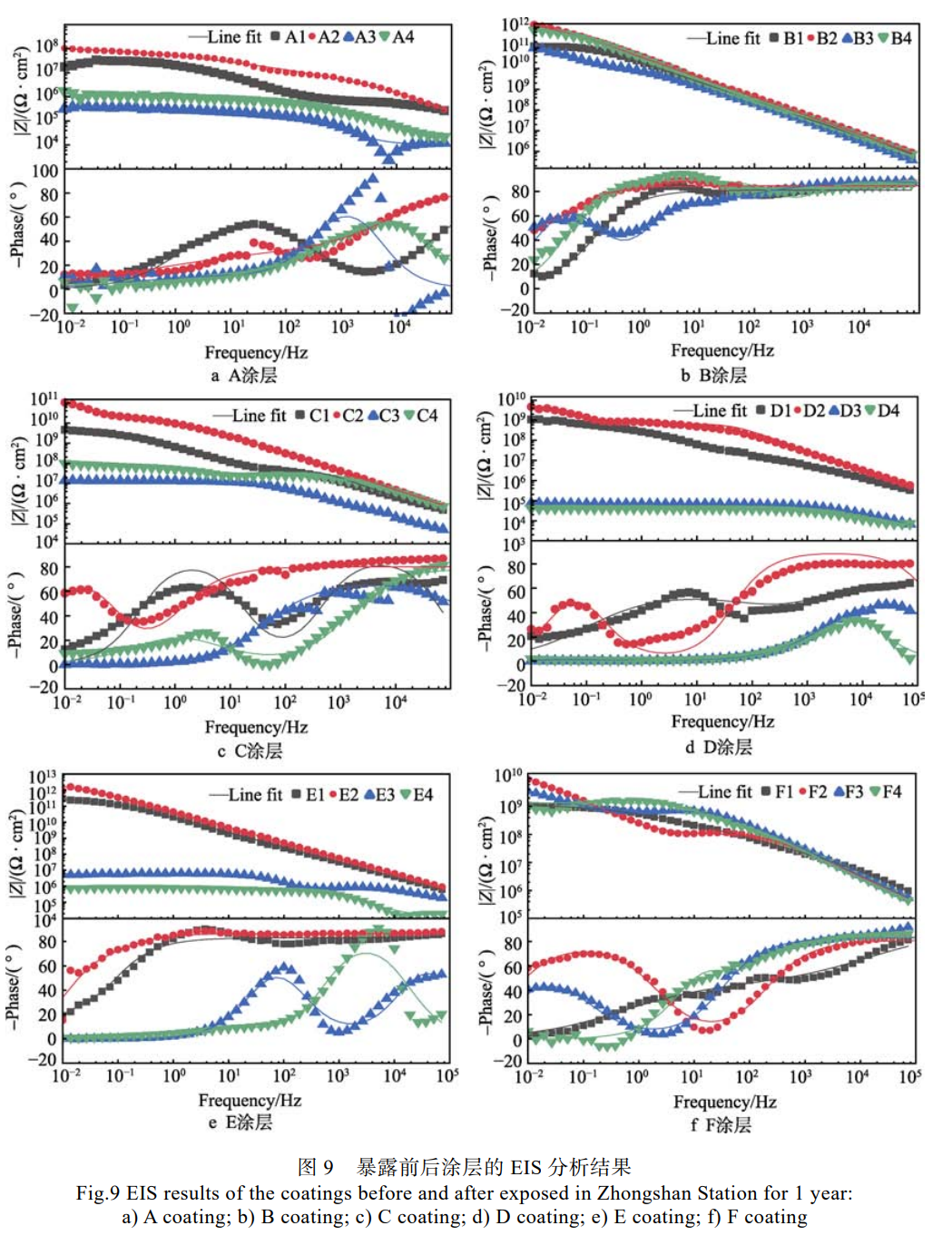

2.5 电化学阻抗分析

6 种涂层体系暴露前后的 EIS 测试结果见图 9, 其中“1”表示暴露后的无划叉试样,“2”表示留存 的无划叉试样(即原始试样),“3”和“4”表示暴露 后的划叉试样。在分析防护涂层的 EIS 测试结果时, 常用低频模值,即频率为 0.01 Hz 时的模值(|Z|0.01 Hz)表示涂层的防护性能。从图 9a 可以看出,暴露 1 a 后 A 涂层的|Z|0.01 Hz 值从约 1.1×108 Ω·cm2 下降到 1.9×107 Ω·cm2 ,划叉涂层仅保留非常低的|Z| 0.01 Hz 值(106 Ω·cm2 )。对于 B 涂层来说(图 9b),暴露前后 涂层的|Z|0.01 Hz 值变化不明显,都保持在 1012Ω·cm2 附近,划叉涂层的|Z|0.01 Hz 值在 1011Ω·cm2 附近。C 涂 层(图 9c)的|Z|0.01 Hz 值从约 1.0×1011 Ω·cm2 下降到 3.6×109 Ω·cm2 ,划叉试样的|Z| 0.01 Hz值为 107 ~ 108 Ω·cm2 。暴露前后 D 涂层(图 9d)无划叉试样的 |Z|0.01 Hz 值均大于 1011 Ω·cm2 ,划叉试样的|Z|0.01 Hz 值 下降到 105 Ω·cm2 以下。E 涂层(图 9e)暴露 1 a 后 无划叉试样的|Z|0.01 Hz值从 8.8×1011 Ω·cm2 下降到 2.7× 1011 Ω·cm2 ,划叉试样为 105 ~106Ω·cm2 。综上可以看 出,5 种涂层体系在南极中山站暴露 1 a 后,其防护性能均有所下降,下降的程度大约在 1 个数量级;聚氨酯类涂层的划叉试样依然保持了较好的防护性能, 而环氧树脂类涂层划叉试样的防护性能相对较差。结合上文的化学结构分析可以判断:环氧树脂涂层较容 易受到紫外线的影响,南极的强紫外线环境使环氧树脂 涂层发生了老化,产生了更多的缺陷;在南极的极低温环境下,通过这些缺陷渗入涂层内部的水分子会冻结,导致涂层胀裂,从而使涂层的缺陷进一步恶化, 导致腐蚀介质更容易向涂层渗透,从而腐蚀金属基 体。F 涂层是 6 种涂层体系中的唯一的双层涂层,由低温型脂肪族聚氨酯面漆和环氧耐磨底漆组成,可以 从其 Bode 图中看出,相较于原始试样,南极试样的低频阻抗模值出现了一个数量级左右的下降,但仍保持在109 Ω·cm2 以上,总体来说该涂层仍具有较好的防护性能。可以推测,如果使用 B 涂层脂肪族聚氨酯作为面漆,该涂层体系会表现出更好的性能。

3 结论

针对 6 种典型涂层在南极中山站为期 1 a 的大气 腐蚀试验,研究了 6 种典型涂层在南极中山站的失效行为,同时分析了中山站大气环境因子对涂层失效的 作用机制,主要研究结论如下。

1)形貌分析结果表明,3 种环氧树脂类涂层表 面出现明显的鼓泡、剥落、微裂纹等现象,最大失光 率和色差分别为 100%和 9.81,而聚氨酯类涂层的情况相对较轻。此外,在涂层表面还出现深度达 20~ 30 μm 的坑状物理损伤。

2)附着力测试结果表明,环氧树脂类涂层的附 着力损失比较严重。其中,环氧云铁涂层(D 涂层) 和环氧耐磨底漆(E 涂层)的损失率分别达到 77%和 67%,而聚氨酯类涂层的附着力损失率不超过 40%。傅里叶红外分析表明,环氧树脂类涂层发生了更严重 的老化情况。

3)电化学测试结果表明,6 种涂层的无划叉试 样在暴露 1 a 后防护性能均有所下降,其|Z|0.01 Hz 值下 降了约 1 个数量级。此外,环氧树脂类涂层的划叉试 样表现出更差的防护性能,其|Z|0.01 Hz 值最大下降了 5 个数量级,而聚氨酯类涂层划叉试样的|Z|0.01 Hz 变化 不明显。

4)有机涂层在南极极端环境下的失效行为主要 由低温、强紫外线与其他环境因素的协同作用所致。南极的强紫外线环境破坏了涂层的交联结构,使涂层 老化,从而导致缺陷增多,并使涂层失光失色。同时,南极的低温环境使涂层中分子链收缩,运动单元的活 动能力明显下降,并且涂层内应力增大,导致涂层的 韧性下降,从而产生了裂纹等缺陷,南极高湿度大气 中的 H2O 和 Cl- 等腐蚀介质通过这些缺陷渗入涂层, 经过溶胀、冻结等过程使涂层进一步失效。此外,南 极的强风天气会对涂层表面造成物理损伤,这也是涂 层失效的诸多环境因素之一。

致谢

感谢中国极地研究中心在开展南极中山站大气 腐蚀试验时提供的支持。

参考文献:

[1] MORCILLO M, CHICO B, FUENTE D, et al. Atmospheric Corrosion of Reference Metals in Antarctic Sites[J]. Cold Regions Science and Technology, 2004, 40(3): 165- 178.

[2] 王多民, 杨宗英, 李春筱, 等. 南极中山站极昼期间气 象要素变化特征[J]. 冰川冻土, 2013, 35(5): 1112-1117. WANG Duo-min, YANG Zong-ying, LI Chun-xiao, et al. Variation Characteristics of the Meteorological Elements during the Polar Day in Zhongshan Station, Antarctica[J]. Journal of Glaciology and Geocryology, 2013, 35(5): 1112-1117.

[3] 卞磊. 南极中山站主要气象要素特征分析[J]. 现代农 业科技, 2020(4): 172-174. BIAN Lei. Characteristic Analysis of Main Meteorological Elements in Zhongshan Station[J]. Modern Agricultural Science and Technology, 2020(4): 172-174.

[4] YU Ming-dong, FAN Cai-quan, GE Feng, et al. Anticorrosion Behavior of Organic Offshore Coating Systems in UV, Salt Spray and Low Temperature Alternation Simulated Arctic Offshore Environment[J]. Materials Today Communications, 2021, 28: 102545.

[5] ADEMA K N S, MAKKI H, PETERS E A J F, et al. The Influence of the Exposure Conditions on the Chemical and Physical Changes of Polyester-Urethane Coatings during Photodegradation[J]. Polymer Degradation and Stability, 2016, 123: 13-25.

[6] BELL A M, KELTSCH N, SCHWEYEN P, et al. UV Aged Epoxy Coatings-Ecotoxicological Effects and Released Compounds[J]. Water Research X, 2021, 12: 100105.

[7] 谢德明, 童少平, 胡吉明, 等. 多道富锌基涂层在 NaCl 溶液中的电化学行为研究[J]. 金属学报, 2004, 40(7): 749-753. XIE De-ming, TONG Shao-ping, HU Ji-ming, et al. Study of the Electrochemical Behaviors of the Zinc-Rich Paints Based Multilayer Organic Coatings in NaCl Solution[J]. Acta Metallrugica Sinica, 2004, 40(7): 749-753.

[8] LIU Wei-lan, CHEN Hai-feng, SHEN Yi-zhou, et al. Facilely Fabricating Superhydrophobic Resin-Based Coatings with Lower Water Freezing Temperature and Ice Adhesion for Anti-Icing Application[J]. Journal of Bionic Engineering, 2019, 16(5): 794-805.

[9] LIU Z. Anti-freeze Corrosion Resistant Aluminum Rod Comprises Graphite Electrode Anti-oxidation Coating Layer, Anti-freezing Linear Epoxy Coating Layer, Thermal Radiation Cooling Coating Layer and Modified Silicone Coating Layer: China, 105368191-A[P]. 2016-03-02.

[10] MOMBER A W, IRMER M, GLÜCK N. Performance Characteristics of Protective Coatings under Low-Temperature Offshore Conditions.[J]. Cold Regions Science and Technology, 2016, 127: 76-82, 109-114.

[11] STOLARSKI R S, KRUEGER A J, SCHOEBERL M R, et al. Nimbus 7 Satellite Measurements of the Springtime Antarctic Ozone Decrease[J]. Nature, 1986, 322(6082): 808-811.

[12] FARMAN J C, GARDINER B G, SHANKLIN J D. Large Losses of Total Ozone in Antarctica Reveal Seasonal ClOx/NOx Interaction[J]. Nature, 1985, 315(6016): 207- 210.

[13] WEL G K, ADAN O C G. Moisture in Organic Coatings— A Review[J]. Progress in Organic Coatings, 1999, 37(1/2): 1-14.

[14] 宋轶黎. 腐蚀性介质在有机涂层中的传递过程研究[D]. 北京: 北京化工大学, 2014: 36-37. SONG Yi-li. Research of Aggressive Medium Uptake in Organic Coating[D]. Beijing: Beijing University of Chemical Technology, 2014: 36-37.

[15] MARCO J F, GRACIA M, GANCEDO J R, et al. Characterization of the Corrosion Products Formed on Carbon Steel after Exposure to the Open Atmosphere in the Antarctic and Easter Island[J]. Corrosion Science, 2000, 42(4): 753-771.

[16] DAO B, HODGKIN J, KRSTINA J, et al. Accelerated Aging Versus Realistic Aging in Aerospace Composite Materials I the Chemistry of Thermal Aging in a LowTemperature-Cure Epoxy Composite[J]. Journal of Applied Polymer Science, 2006, 102(5): 4291-4303.

[17] BOCKENHEIMER C, FATA D, POSSART W. New Aspects of Aging in Epoxy Networks I Thermal Aging[J]. Journal of Applied Polymer Science, 2004, 91(1): 361- 368.

[18] SANGAJ N S, MALSHE V C. Permeability of Polymers in Protective Organic Coatings[J]. Progress in Organic Coatings, 2004, 50(1): 28-39.

[19] HULDÉN M, HANSEN C M. Water Permeation in Coatings[J]. Progress in Organic Coatings, 1985, 13(3/4): 171-194.

[20] 胡吉明, 张鉴清, 谢德明, 等. 水在有机涂层中的传输 Ⅱ复杂的实际传输过程[J]. 中国腐蚀与防护学报, 2002, 22(6): 371-374. HU Ji-ming, ZHANG Jian-qing, XIE De-ming, et al. WATER TRANSPORT IN ORGANIC COATINGS (Ⅱ) a Complicated Actual Trend[J]. Journal of Chinese Society for Corrosion and Protection, 2002, 22(6): 371-374.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8148

腐蚀与“海上丝绸之路”

点击数:6486