摘要

从大气腐蚀加速试验方法、大气腐蚀电化学方法及大气腐蚀监检测技术对大气腐蚀试验方法进行了综述。大气腐蚀加速试验中,多因子循环复合腐蚀试验已经成为模拟大气腐蚀加速试验的主要发展方向;同时,随着电化学方法空间分辨率的提升,大气腐蚀电化学方法也从宏观电化学技术向微区电化学技术延伸;另外,随着物联网及计算机技术的发展,基于数据挖掘及机器学习等现代化的数据处理技术也在大气腐蚀监检测技术中得到了应用。

关键词: 加速腐蚀试验 ; 电化学方法 ; 监测技术 ; 大数据

统计[1]表明,由材料大气腐蚀造成的经济损失占各类环境腐蚀总和的一半以上,材料大气腐蚀造成了重大的经济损失。例如,大气环境中服役的钢结构的塔架、桥梁、大型储罐、车间、工程设备等设施,在长期的服役过程中会遭受不同程度的腐蚀破坏,锈蚀后的钢结构力学性能降低,严重威胁建筑或工程设备的安全运行。尽管大多数钢结构表面做了有效的防护处理 (如表面镀锌),但在多种环境因子的多重作用下,表面依旧会发生化学腐蚀和电化学腐蚀。工业城市中大气含有的Cl-、SO2、NO2等腐蚀介质浓度较高,对钢结构的腐蚀更为严重[2]。因此,需要人们发展大气腐蚀试验方法与评价技术,探讨环境因素对材料大气腐蚀的机理及规律,并根据腐蚀机理及规律来发展先进的监检测方式评估材料的腐蚀状态,减少由于未能及时发现腐蚀损伤而导致的安全事故。同时,这也是发展高品质耐大气腐蚀新材料的基础。

美国试验与材料学会 (ASTM) 自20世纪初便开始大气腐蚀的研究,首先建立大气腐蚀试验站。Larrabee等[3,4]先后进行大气腐蚀数据积累工作,总结、探讨材料腐蚀规律。我国于20世纪50年代开始建立大气、海水、土壤腐蚀试验网站,到1980年全面展开常用材料在大气、海水、土壤环境中长期、系统的腐蚀研究,并取得了大量有价值的研究成果。

传统的大气腐蚀试验方法与评价技术通过曝晒样品来评价材料的大气腐蚀性。目前已经发展了多种曝晒方式,用于评估不同材料 (钢材、高分子材料、混凝土材料、涂料等) 在大气中的腐蚀情况,如高分子材料大气环境腐蚀试验、建筑涂料大气环境腐蚀试验等。但由于自然环境下的曝晒试验周期长、速度慢,严重制约了耐蚀新材料的研发速度。因此,微区电化学理论、测试技术、大数据和物联网技术的快速发展,给腐蚀试验与评价技术提供了新的动力和基础,材料大气腐蚀试验与评价技术也取得了长足的进步。在大量的研究基础上发展了基于微区电化学和大数据的多种室内大气腐蚀加速试验方法、电化学研究方法、大气腐蚀监测技术等,加深了对材料在大气环境下的腐蚀机理与规律的认识,提升了基于室内外相关性的材料大气腐蚀性的快速评价技术水平。本文对近20年来国内外的材料大气腐蚀试验与评价技术的最新进展进行了综述,比较了这些试验与评价技术的优劣,指出材料大气腐蚀大数据监测与评价技术,可以获得以前片段化数据无法得到的腐蚀机理与规律研究结果,将成为高品质耐蚀新材料开发和设备腐蚀寿命精确评定的最重要基础。

1 大气腐蚀加速试验方法

在自然环境下将材料直接曝露于大气环境中是研究大气腐蚀试验最常用的方法,所得到的数据结果接近于实际使用情况下的数据结果[5,6]。但试样在传递过程中会出现损坏、试验结果存在累积误差、数据离散,无法满足新钢种的研发和材料寿命的预测与评估。其次随着材料的种类越来越多,如耐候性的钢材、耐蚀性的钢材、耐候性的高分子材料、超疏水性能的涂层等,直接将材料置于大气环境下曝晒,试验周期长、成本高。因此,越来越多的人开始关注在短时间内就可得到结果的加速腐蚀试验,通过实验室内的短期加速腐蚀试验结果来推测户外长期曝晒的试验结果,进而推测材料的大气腐蚀寿命。目前常用的室内模拟加速试验方法有盐雾试验、湿热试验、电解加速腐蚀试验、干湿周浸循环试验、多因子循环复合腐蚀试验等。

盐雾试验方法是用于评价金属材料的耐蚀性及涂/镀层对金属的保护程度的加速试验方法。1962年ASTM制定的中性盐雾试验 (NSS)、醋酸盐雾试验 (ASS)、醋酸氯化铜盐雾试验 (CASS) 3种标准上增加了交变盐雾试验,这是一种综合盐雾试验,在中性盐雾试验的基础上增加恒定湿热试验,主要用于试验空腔型的整机产品。但大量研究表明,盐雾试验只能作为一种人工加速试验方法,不能预测材料在实际环境下的使用寿命。其次,单一的盐雾试验不能模拟真实环境下试样表面液膜随气象的变化出现变薄、变厚、消失的循环过程,因此出现了CASSER-ISO-ZFCY型周期喷雾试验机,在干/湿交替的循环辅助系统上,增加了可通入工业气体、盐水浸渍、低温等系统。较好的模拟了Zn在典型地区的大气腐蚀行为,且可针对Zn在典型地区的大气腐蚀行为进行一定程度的预测[7]。

湿热试验通过控制温度和湿度两个影响因子来加速材料腐蚀,分为恒定湿热试验和交变湿热试验。恒定湿热试验用于检测材料在各种环境下设备及各种材料的耐热、耐寒、耐干、耐湿性能,交变湿热试验用于电子电器零组件、自动化零部件通讯组件、汽车配件、金属、化学材料、塑胶等行业。湿热试验过程中在材料表面覆盖一层疏松、多孔、透气性好的镜头纸,使材料表面形成均匀、有一定厚度和易于控制重现的水膜[8],并有规律地通入SO2气体进行化工气体试验,8 h加热和通入SO2,16 h停止加热或不通SO2交替循环进行,可有效地模拟工业大气环境。

电解加速腐蚀试验 (EC) 最早用于研究金属涂层的耐腐蚀性,是在CASS试验原理发展来的。GB 6466-86规定了将电解加速试验方法作为快速而准确地评价钢或锌合金铸件上铜-镍-铬电沉积户外耐腐蚀性方法。EC试验与CASS相比,具有时间短、方法简单、结果与真实值接近的特点。现在电解加速腐蚀试验朝着特殊腐蚀环境、特殊材料腐蚀机理等方向发展,如研究高压直流柱绝缘子金属部件在污秽条件下的腐蚀机理和影响因素[9]、锚杆在不同温度及污染物浓度下的腐蚀特性等[10]。

干湿周浸循环试验用来研究大气腐蚀时试样表面干湿交替变化的过程[11]、模拟加速腐蚀试验、应力腐蚀研究、其它非标试验等。研究结果表明,周期浸润试验几个星期的结果与自然环境下暴露一年或是更长时间的结果相当。1980年制成的DUV-VD-3型浸渍腐蚀试验机具有浸渍-湿润-干燥或者浸渍-干燥-湿润两种试验循环顺序,适用于金属材料及电镀、涂漆、防锈油等表面处理后的耐蚀性试验。按照ASTM G44和HB 5194要求研制的采用微机控制的干湿循环加速腐蚀试验机可自动控制试验条件、自动采集和记录数据,并实现溶液的自动补给。利用该试验机对低碳钢的锈蚀规律进行探究,得出沿海大气环境下得到的大气腐蚀速率方程可以预测材料长周期的大气腐蚀行为,预测结果与实际结果一致[12]。采用干/湿交替的试验方法模拟O3/SO2复合大气环境中钢的腐蚀演化特性,发现O3和SO2的交互作用对钢的腐蚀有明显的抑制作用[13]。

将周期喷雾试验与周期浸润试验相结合出现了多因子循环复合试验。ACCE试验机可调控八种环境因子对材料的加速腐蚀影响,实现了降雨、凝露、喷雾、湿度、温度、光照、风速和通入腐蚀性气体 (SO2) 等环境因子的控制,还可以模拟多种气象条件下的大气腐蚀,获得与真实数据相近的结果[14]。Q-FOG循环腐蚀试验箱具有更优越的雾分散功能,可独立改变沉降量和距离,能够快速地改变温度,达到快速循环。针对涂层、油漆、塑料、建筑材料等制造的QUV加速耐候试验机通过控制阳光、湿气的交互循环可再现阳光、雨水、露水、温度对材料产生的破坏,试验机内几天或几周的时间可达到户外数月或数年产生的破坏。

在进行加速腐蚀试验时,需要考虑试样在大气中腐蚀的本质规律,而不是简单的模拟大气腐蚀现象。大气环境繁多且复杂多变,使用单一的环境模拟加速试验来模拟世界各国不同的大气环境,其结果与真实结果不吻合。因此,大多采用复合型的加速腐蚀试验方法来模拟加速试验。

2 大气腐蚀微区电化学方法

金属的大气腐蚀过程与完全浸在电解液中的腐蚀过程有所不同。大气腐蚀的介质是微量电解质溶液,传统的电化学测量方法 (如:极化、阻抗、电化学噪声测量等) 无法精确的对这种微量电解质体系进行测量。在薄液膜下,溶液的欧姆降很大,电流在工作电极表面分布不均匀,参比电极里微量的离子 (Cl-) 污染,这就给薄液膜的微量体系带来干扰,使得测量误差较大。但探讨大气腐蚀的机理时,电化学测量技术必不可少,因此,人们做了大量的研究后,发展了微区电化学技术,如扫描开Kelvin探针测量技术、微区电化学阻抗技术、扫描振动参比电极技术、扫描电化学显微镜技术、微液滴下的微区电化学技术等。

2.1 扫描Kelvin探针测量技术 (SKP)

Kelvin首次提出Kelvin方法[15],并测出金属间的金属电势差。Zisman[16]采用振动电容平板的方法对其进行改进后衍生出SKP技术。Stratmann[17]首次将SKP技术应用于测量Mg、Al、Fe、Cu、Ni和Ag等6种纯金属在薄液膜下的开路电位与表面电势分布曲线之间存在的线性关系。后来将SKP技术用于检测金属在大气环境下的腐蚀规律、金属表面腐蚀产物的形成及对腐蚀的影响、金属表面带缺陷的有机涂层的脱附现象,还用于检测极薄液层下金属的腐蚀电位的分布来确定金属的腐蚀部位及腐蚀程度[18-21]。

扫描Kelvin探针显微镜技术 (SKPFM) 首次应用于材料腐蚀研究[22,23]。在研究了Al 2024中金属间化合物的局部相对活性之后,SKPFM技术便广泛用于研究金属材料的局部电偶腐蚀行为或原位检测金属在潮湿大气环境中局部微区的自腐蚀电位。使用SKPFM技术研究了退火温度对2507双相不锈钢中奥氏体或奥氏体与铁素体晶界捕捉氢的影响[24]、双相不锈钢晶间的贫化效应对腐蚀的影响[25]、铬氮化合物对双相不锈钢腐蚀行为的影响[26]以及氧化夹杂物对不锈钢的局部腐蚀行为的影响[27]。但SKPFM技术的分辨率受多种因素的影响,如探针几何尺寸、实验环境、样品微观形貌和探针针尖与样品之间的距离等。因此,SKPFM技术只能作为一种半定量技术,若要确认特定体系下的局部腐蚀,往往需要结合SEM、TEM、EC-AFM等成像技术[28,29]。

2.2 微区电化学阻抗技术 (LEIS)

LEIS技术通过测定两电极之间的电压后,由欧姆定律得到局部交流电流密度 (ILocal),然后测量金属表面上的局部阻抗[30]:

式中,k为电解溶液的导电率;d为两个Pt电极之间的距离;Vapplied为施加的微扰电压。公式 (1) 和公式 (2) 可以得到局部阻抗值ZLocal。

由于金属点蚀常发生在微小的区域,EIS只能得出金属整体的阻抗信息,很难区分钝化区和活化区的阻抗谱,无法解释点蚀的机理和动力学。将LEIS技术应用于腐蚀研究领域,不仅可以研究材料表面在微小区域内阻抗的变化情况,并描述和图形化样品上应力的分布情况[31,32],还可用于检测涂层的完整性、均匀性、涂层下金属的局部腐蚀和金属的钝化等对金属腐蚀产生的影响[33]。

2.3 扫描振动参比电极技术 (SVET)

由于多种环境因素的影响,在金属-电解质溶液界面,阳极和阴极区表现出不同的特性。常规的电化学方法无法深入研究腐蚀行为和机理,扫描振动参比电极技术 (SVET) 正好弥补这方面的不足。SVET技术可以在探针不接触样品表面的情况下,测量局部电流、电位随远离被测电极表面位置的变化以及样品在溶液中的局部腐蚀电位。20世纪70年代Issacs等[34]将该技术引入腐蚀研究中,利用振动电极、转变测量信号以及锁相放大器,消除微区扫描过程中的噪声干扰,从而有效地提高测量精度和灵敏度。

SVET技术由于具有较好的空间分辨率,可观察材料表面发生氧化反应及还原反应的区域,并检测到点蚀坑周围和上方的电流波动,被广泛用于研究金属的点蚀、表面涂层对基体的保护作用、有机涂层缺陷或破坏、改性涂层的腐蚀性能以及缓蚀剂对材料腐蚀的缓释性能等。在使用SVET技术研究涂层中所含物质对点蚀的发展过程的影响中,已检测出涂层中的Mg可以阻止点蚀的形核和抑制已有点蚀的发展[35];而在检测缓蚀剂对材料的缓释性能时,SVET技术检测出缓蚀剂在酸性和中性条件下都能起到较好的缓蚀效果[36]。

2.4 扫描电化学显微镜技术 (SECM)

扫描电化学显微镜技术 (SECM)[37]可以在溶液体系中对研究系统进行实时、现场、三维空间观测,有独特的化学灵敏性,其使用范围从测量探头与基体之间的异相反应动力学过程及本体溶液中的均相反应动力学过程到研究腐蚀与晶体溶解等复杂过程。

已有研究者使用SECM技术研究金属表面点蚀的萌生过程、金属离子对局部腐蚀的影响、第二相粒子与腐蚀的关系以及涂层与涂层下金属腐蚀行为的研究[38]。在研究点蚀萌生过程中,得到点蚀的早期过程包括成核阶段、亚稳态阶段和稳态阶段,且在亚稳态阶段时扫描到pA级的钝化电流密度,并与石英晶体微天平技术或其它电化学技术联合使用研究单个腐蚀点在不同溶液中的扩展和腐蚀情况[39,40]。金属腐蚀的过程中,离子对腐蚀的影响较严重,SECM技术可以测试离子流量、离子浓度与腐蚀电流及电位的关系,并成功检测到离子是来自溶液还是电极表面。而当金属内部或表面钝化膜内存在第二相粒子时,表面活性会随着第二相粒子的溶解而降低,SECM技术与AFM技术相结合得到了局部腐蚀行为与金属间化合物粒子之间的关系[38]。扫描电化学显微镜技术也用于研究表面涂层的腐蚀性能以及涂层/金属界面的腐蚀,以及通过阻抗的变化反映涂层是否存在缺陷、缺陷的尺寸以及涂层与基体之间大多由于局部破坏或极小的缺陷导致的失效[41]。

2.5 微液滴下的微区电化学技术

当金属材料表面由于不均匀而存在各种缺陷,或表面上沉积有可溶性固体颗粒,则水蒸气优先在金属表面上的这些活性部位发生凝聚或吸附,进而长大形成液滴,液滴的存在加速了金属大气腐蚀的过程[42-45]。王佳等[46]观察到了一种新的试验现象—微液滴现象,并探究了影响微液滴形成和扩展的因素。研究表明,在一定湿度下,温度越高,气相中水分子密度越大,越有利于水蒸气的吸附和凝聚,微液滴也更容易形成和扩展;其次,主液滴浓度和表面粗糙度都会影响微液滴的扩展[47]。同时使用扫描Kelvin探针和电化学极化等方法研究了微液滴现象与大气腐蚀电化学过程之间的相关性,证明了微液滴的形核速率随极化电流的增加而线性加速,促使大气腐蚀过程发生的电位差和相应的腐蚀电流是微液滴形成和发展的推动力[48,49]。尤其是在干湿交替的大气环境下,微液滴的扩展与腐蚀电流之间相互影响及相互促进[50]。

当材料发生点蚀、应力腐蚀开裂等局部腐蚀时,常规的探测整个样品的宏观变化就会忽略局部腐蚀对材料产生的影响,需要使用微区电化学技术 (SKP、LEIS、SVET、SECM等) 区分材料在不同区域的电化学特性差异,同时结合TEM、SEM、AFM、XRD等测试技术来进一步的探究材料腐蚀机理。

3 大气腐蚀大数据评价方法

3.1 石英晶体微天平技术

材料的质量会由于腐蚀作用而发生变化,在此理论基础上用质量增重法和质量减少法来评定材料腐蚀速度和耐蚀性。但质量增重法得到的数据具有间接性,而质量减少法得到的腐蚀速度通常表示试验周期内全面腐蚀的平均腐蚀速度,这就限制了质量增重法和质量减少法的应用范围。材料随时间变化的腐蚀过程未必是线性的,短期的腐蚀情况不一定能预测长期的腐蚀情况。因此,在研究大气腐蚀时,不仅要考虑大气腐蚀的宏观行为,还要考虑微观信息。

石英晶体微天平 (QCM) 技术具有灵敏度高、精度高 (10-9 g) 的特点。1959年德国科学家Sauerbery将晶体材料质量与密度结合,建立了共振频率与小质量增量 (?M) 之间的线性关系Sauerbery方程 (3)[51]:

式中,f0表示谐振频率变化,E表示刚度 (Young's模量),ρ表示密度,A表示材料表面积。Sauerbery方程根据获得的总频率变化来估计吸附体的总质量,或者建立频率变化 (信号) 与质量之间的直接关系[52]。

由于QCM不能对腐蚀产物进行定量分析,90年代中期,Aastrup和Leygraf[53,54]将其与可分析金属表面化学成分的红外光谱仪结合研究了金属大气腐蚀的原位动态变化,定性地检测微量组分的组成,利用红外光谱峰强度的变化对金属大气腐蚀产物的组成进行定量或半定量分析[55];进一步与原子力显微镜结合从微观信息 (成键特征、电荷转移、溶剂化等) 与宏观信息 (化学组成、形貌变化、质量变化) 两方面来探索和研究金属的大气腐蚀机理[56,57]。而Itoh等[58]将QCM和红外光谱有机组合得出金属铜在高湿度的腐蚀气体环境下表面的腐蚀层生长呈现出抛物线的趋势。这些研究都是从多角度原位监测材料在大气环境下的腐蚀,改变了传统质量法不能实时反映金属的腐蚀行为以及数据不连续、不能监测短时间内材料腐蚀变化的缺点。

3.2 探针监测技术

常用的探针监测技术有电阻探针、电位探针、电偶探针、电流探针、线性极化探针、电化学阻抗探针、氢探针等。

电阻探针技术首先由Dravnieks和Freedman[59,60]提出并改进,主要测量由于腐蚀导致的材料厚度变化。这种技术可以在不破坏监测系统的情况下获得腐蚀速率信息以及电阻比。金属或合金的电阻由公式 (4) 得到:

式中,ρ为金属样片导电率,R为金属试样电阻,A为金属试样通电截面积,l为金属样片长度。由腐蚀造成的试样横截面的减少反映为电阻成比例的增加。因此,电阻探针可以通过确定在规定时间间隔内的累积腐蚀减少量来得到腐蚀速率的信息。然而,电阻探针的灵敏度由材料的厚度决定,其次,不能实时监测局部腐蚀和瞬态腐蚀,因此,需要综合考虑探针的灵敏度和使用寿命来决定材料的厚度,同时对传感器进行测试检查,以验证结果并确定腐蚀的形式[61]。目前,主要使用电阻探针去研究各种环境因素对材料腐蚀性能的影响,并证明了电阻探针不受材料所处环境和介质的影响。如利用电阻探针监测不锈钢在盐酸液膜环境中的钝化与点蚀[62]、含磷无氧铜在含菌和无菌的缺氧水环境中的腐蚀行为[63]、Q235钢在大气环境下的实时腐蚀状态[64]以及AISI304不锈钢在高孔隙砂浆试件中的腐蚀情况[65]等。

在电偶探针监测原理[66]的基础上制备成了大气腐蚀监测仪 (ACM)。1976年,Mansfeld等[67]首次利用ACM研究了薄液膜下的电化学腐蚀过程。20世纪80年代,已将ACM技术用于研究碳钢在不同湿度、污染物及不同盐类浓度环境下的腐蚀动力学,并间接性证明了材料在大量电解液中测得的腐蚀电流与真实大气环境下的腐蚀电流存在差异[68]。为使ACM在实际应用中有更大的价值,李晓刚团队利用ACM仪得到环境影响因素对腐蚀影响的大小排序:降雨>相对湿度>温度,而当大气污染物浓度较低时,污染物不构成材料腐蚀的主要影响因素[69]。利用ACM技术得到数据实时性的特点,将所得数据与锈层的生长、动态环境因素、先进的数据处理方法和建模方法相结合,可预测材料的大气腐蚀动态过程以及环境对实时电流的影响规律。现在,ACM也已经能够快速、量化、准确的评估耐蚀钢、耐候钢等材料的耐蚀差异[70]。

基于电化学阻抗探针技术原理[71]将其应用于监测材料表面薄液膜下的干湿交替加速试验的电化学行为及材料的腐蚀速率,并根据高频阻抗表征材料表面的湿润时间。探究如何将交流阻抗应用于大气腐蚀监测的研究中,通过监测不同湿度下薄液膜的电阻变化来反映材料的腐蚀程度,用电化学阻抗得出的极化电阻的倒数来评估腐蚀速率的变化。已有实验采用电化学阻抗探针监测出大气环境下由于干湿交替影响了电解液中的离子浓度和氧的扩散速度,从而影响材料的腐蚀速率[71]。

3.3 无损检测技术

常用检测材料腐蚀的无损检测方法有超声检测、涡流检测、声发射检测、渗透检测、射线照相检测技术等。其中脉冲回波法是应用最广泛的方法。发射电路通过一定高压和频率产生窄脉冲加载在超声换能器探头上,利用逆压电效应使传感器发出超声波,中间利用耦合剂来测试被测材料,超声波穿过被测材料,从另一侧表面反射回来,反射回的信号被探头接收,利用正压电效应转化成电信号,完成数据采集。材料厚度可由公式 (5) 计算得出:

式中,L为管道厚度,v0为超声波信号传输速度,(t-t0)为信号射出时间与反射信号传播时间的差值。在使用超声波检测管道厚度时,由于管道内壁的局部腐蚀,为使测量数据准确以及避免超声波在空气中的快速衰减,检测时通常使用水或油等传播介质[72]。

3.4 大数据监测技术

大数据监测技术是在探针监测 (如电偶探针、电流探针、电阻探针、电位探针、阻抗探针等) 技术基础上,通过连续的在线监测,实现对材料腐蚀过程或环境腐蚀性实时观测的一种方法。大数据监测技术得到的数据具有数据量越大,可靠性越高的特点。

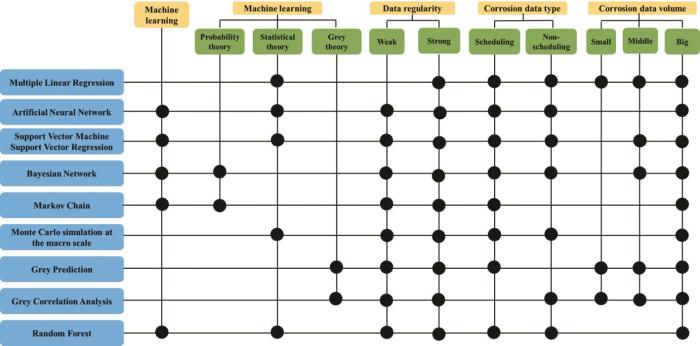

通过对材料腐蚀大数据进行挖掘与建模分析来研究材料的腐蚀规律、腐蚀机理、腐蚀预测等关键问题。以往的腐蚀性试验中常用的数据处理方法为统计分析方法、曲线拟合法、主因子分析和相关分析方法等。这些方法更多的是关注数据之间的相关性,忽略了环境因素与试验结果之间的因果关系,而且数据碎片化较严重,只能反映一个周期中的大致趋势,对于环境中影响金属腐蚀的各种因素缺少分析,且每次需要长时间才能完成。现在主要利用不断发展的新型数学分析与计算工具来实现大数据的处理,如最基本的数据统计分析与加工。当前应用于腐蚀中的数据挖掘技术有贝叶斯网络、灰色关联分析、随机森林、灰色预测、多元线性回归、人工神经网络 (ANN)、支持向量机 (SVM)、支持向量回归 (SVR)、马尔科夫链等。不同的数据处理方法其功能各不相同,需要根据不同的腐蚀数据类型或预测目标选择不同的数据挖掘方法。目前大部分腐蚀预测的模拟仿真研究主要是预测材料腐蚀速率和材料腐蚀寿命。当前应用于腐蚀中的数据挖掘手段如表1所示,它们使用的腐蚀数据范围如图1所示。

表1 应用于腐蚀研究的数据挖掘方法介绍

图1 主要数据挖掘方法在腐蚀数据中的应用范围

21世纪初,已有研究者将人工神经网络 (ANN) 用于研究材料的大气腐蚀,例如,研究碳钢的腐蚀速率与Cl-、相对湿度、温度、硫酸盐沉积速率之间的相关性[73-76],并预测裂纹的扩展速率[77,78]和金属的腐蚀起始时间[79]。Wei等[80]利用数据降维处理和人工神经网络模型建立了低合金钢腐蚀电位与其影响因素的关系模型,通过Pearson相关分析筛选出关键合金元素对低合金钢腐蚀电位的影响以及评估低合金钢腐蚀速率的计算公式 (6):

使用K-means对材料进行腐蚀等级划分后,使用支持向量机 (SVM) 对两极腐蚀电位之间的界面进行提取和可视化处理,界面方程计算公式如 (7),式 (7) 中每个i、f分别代表x、y轴,n、Wi、fi、b和γ是SVM的参数。ANN在样本量较大时得到的数据结果较准确,但当数据样本小时,采用预测结果较好的支持向量回归 (SVR) 来预测材料的腐蚀[81]。还有研究者采用SVR与GA (遗传算法) 混合模型来预测钢或锌的大气腐蚀情况时,得出结论混合模型提供了更好的预测能力[82,83]。

随机森林 (RF) 模型结构比一般的机器学习模型结构层次深,对高变化性的数据具有较好的处理能力[84,85]。在用RF模型预测不同材料在不同的环境下长时间的腐蚀速率时,发现环境因素中雨水pH值对腐蚀速率影响最大[86];对监测结果进行训练后并与ANN和SVR模型相比,RF模型的预测能力明显最强[70]。基于RF模型与分类和回归树 (CART) 模型,Zhi等[87]提出了DCCF-WKNNs的深层结构模型,其模型结构如图2所示,对该模型的精度进行验证后,DCCF-WKNNs模型具有最佳的泛化性能。DCCF-WKNNs模型作为一种有力的工具为低合金钢大气腐蚀的建模和知识挖掘提供了的帮助。

图2 CCF-WKNNs模型结构[88]

大数据处理方法还可用来研究高分子材料的老化机理和预测高分子材料的寿命。Gao等[88]利用路径分析、k-means聚类和多元线性回归方法描述了丙烯酸聚氨酯涂料表面老化与环境因素之间的关系,并预测了涂料在未测试区域的表观老化行为。在ANN基础上发展的BP-ANN (back propagation artificial neural networks) 模型,通过皮尔逊相关法、因子分析和灰色关联法确定了影响聚碳酸酯PC老化的关键环境参数[89,90]。将该模型进行反复训练并优化,在公式 (8) 和公式 (9) 的基础上绘制了基于黄色指数的PC老化高分辨率预测图。并得到具有高预测精度和泛化能力 (generalization performance) 的模型。该模型将有助于大气环境中基于PC的组件的快速设计、选择和评估。

在判断材料的大气腐蚀等级时,根据ISO 9223标准,利用润湿时间、SO2浓度、Cl-浓度3个关键参数来判断材料的腐蚀等级,采用关联规则理论,以置信度的形式建立3种参数与碳钢腐蚀等级之间的关联规则。最后通过分段式剂量响应函数加权求得材料的腐蚀速率,进而确定材料的腐蚀等级[91]。但当3种关键数据出现缺失时,则利用贝叶斯网络和联合树推理理论作为数学处理建模方法来判断材料的大气腐蚀等级[92]。计算机根据年平均温度、年降雨量、日照时间、风速和是否沿海等五个环境因素自动判别金属材料大气腐蚀等级。

传统的研发高品质耐蚀钢的方法需要大量的长周期室外暴露腐蚀试验数据做支撑,研发周期长、费用高、环境因素耦合性差,数据获得困难,数据量稀缺对耐蚀钢品质的提升影响巨大。传统的评价耐蚀钢性能的方法不能准确地反映合金元素的微量变化及组织结构的微小差异对耐蚀性的影响,更无法反映耐蚀性的演化规律,甚至导致很多相反的结论,直接影响耐蚀钢性能的提升。李晓刚团队[93]现已将大数据监测技术用于高品质耐蚀钢的研发上,基于大数据技术快速评价耐蚀新钢种的耐蚀性,建立了耐蚀新钢种成分、组织、结构以及环境因素耦合关联的耐蚀钢高分辨评估系统,能大大地缩短研发周期,同时还用于已服役耐蚀钢结构的腐蚀状态监测及腐蚀剩余寿命的评估。

4 总结与展望

近年来,材料大气腐蚀试验方法研究正在发生从宏观表征向纳米尺度表征、从定性到比较精确定量、从长期试验到快速试验方向、从碎片化数据向大数据方向发展。大数据处理方法也已经多样化,但每种方法都有自己的优缺点,将每种方法相互补充,可以从多个角度获得对金属大气腐蚀机理与规律的新的认识。

材料腐蚀大数据监测和处理技术是在已有的大气腐蚀加速试验方法基础上,发展更真实地模拟大气环境以及重现性好的大气加速腐蚀试验方法,应用于多种材料的腐蚀 (老化) 机理及规律探究,使从短期的加速试验结果精确预测长期的腐蚀行为和寿命成为可能。电化学方法作为一种研究大气腐蚀强有力的手段,采用大数据技术采集数据后,仍需与各种物理手段相结合,以得到材料的宏观与微观组织结构信息,才能更准确的探究材料在大气环境下的腐蚀状态。各种腐蚀检测和监测技术优势互补才是腐蚀大数据监测发展的方向。在探针检测基础上建立腐蚀实时在线监测网,将腐蚀监测获得的数据利用数据库技术和现代化数据处理手段,用先进的数学方法进行分析、判断,可以获得以前片段化数据无法确定材料 (设备) 的腐蚀行为特征与类型,可以成为高品质耐蚀新材料开发和设备腐蚀寿命精确评定的基础。

参考文献

1 Biezma M V, Cristóbal J R S. Methodology to study cost of corrosion [J]. Corros. Eng. Sci. Technol., 2005, 40: 344

2 Chen Y C, An Z J. Corrosion analysis and protection design of organic coatings about transmission tower [J]. Mod. Paint Finish., 2010, 13(10): 23

2 陈耀财, 安贞基. 输电铁塔腐蚀分析与有机涂料防护设计 [J]. 现代涂料与涂装, 2010, 13(10): 23

3 The atmospheric corrosion of steels as influenced by changes in chemical composition [A]. Proc. 1stInt. Cong. Met. Corros [C]. Butterworth, London, UK, 1962, 276

4 Chandler K A, Kilculen M B.A review with particular reference to atmospheric condition in the United Kingdom [J]. Br. Corros. J.,1974, 5: 24

5 Wallinder I O, Leygraf C. Seasonal variations in corrosion rate and runoff rate of copper roofs in an urban and a rural atmospheric environment [J]. Corros. Sci., 2001, 43: 2379

6 Odnevall I. Atmospheric corrosion of field exposed zinc-A multianalytical characterization of corrosion products from initial films to fully developed layers [D]. Sweden: Royal Institute of Technology, 1994

7 Wang S M, Xiao Y D, Zhang S P. SO2/salt-spray synergistic accelerated test simulating atmospheric exposure corrosion behavior of zinc [J]. Corros. Prot., 2005, 26: 13

7 王绍明, 萧以德, 张三平. SO2/盐雾复合循环加速腐蚀试验模拟锌在户外大气暴露腐蚀行为 [J]. 腐蚀与防护, 2005, 26: 13

8 Xu N X, Zhang C D, Ding C H. A new approach to accelerate atmospheric corrosion test [J]. J. Chin. Soc. Corros. Prot., 1990, 10: 228

8 徐乃欣, 张承典, 丁翠红. 加速大气腐蚀试验的一个新方案 [J]. 中国腐蚀与防护学报, 1990, 10: 228

9 Wang X, Cao X L, Xu M. Study and test of electrolytic corrosion for HVDC support insulator [J]. High Voltage Eng., 2006, 32(3): 31

9 王烜, 曹晓珑, 徐曼. 高压直流支柱绝缘子电化学腐蚀试验研究 [J]. 高电压技术, 2006, 32(3): 31

10 Rahman S, Divi S, Chandra D, et al. Effect of different salts on the corrosion properties of friction type A607 steel rock bolt in simulated concentrated water [J]. Tunn. Undergr. Space Technol., 2008, 23: 665

11 Zhu F, Persson D, Thierry D, et al. Formation of corrosion products on open and confined metal surfaces exposed to periodic wet/dry conditions—A comparison between zinc and electrogalvanized steel [J]. Corrosion, 2001, 57: 582

12 Wang Y, Mu X, Dong J H, et al. Insight into atmospheric corrosion evolution of mild steel in a simulated coastal atmosphere [J]. J. Mater. Sci. Technol., 2021, 76: 41

13 Chen W J, Fang L, Pan G. Corrosion evolution characteristics of Q235B steel in O3/SO2 composite atmosphere [J]. J. Chin. Soc. Corros. Prot., 2021, 41: 450

13 陈文娟, 方莲, 潘刚. O3/SO2复合大气环境中Q235B钢的腐蚀演化特性 [J]. 中国腐蚀与防护学报, 2021, 41: 450

14 Li J, Li M, Sun Z. Development of an artificial climatic complex accelerated corrosion tester and investigation of complex accelerated corrosion test methods [J]. Corrosion, 1999, 55: 498

15 Kelvin L. V. Contact electricity of metals [J]. Lond., Edinb., Dub. Philos. Mag. J. Sci., 1898, 46: 82

16 Zisman W A. A new method of measuring contact potential differences in metals [J]. Rev. Sci. Instrum., 1932, 3: 367

17 Stratmann M. The investigation of the corrosion properties of metals, covered with adsorbed electrolyte layers—A new experimental technique [J]. Corros. Sci., 1987, 27: 869

18 Sun Z H, Li J Z, Liu M H, et al. Application of Kelvin probe vibrating capacitor technique in study of atmospheric corrosion [J]. Corros. Sci. Prot. Technol., 2001, 13: 451

18 孙志华, 李家柱, 刘明辉等. Kelvin探头振动电容法技术在大气腐蚀中的应用 [J]. 腐蚀科学与防护技术, 2001, 13: 451

19 Stratmann M, Leng A, Fürbeth W, et al. The scanning Kelvin probe; a new technique for the in situ analysis of the delamination of organic coatings [J]. Prog. Org. Coat., 1996, 27: 261

20 Wang J, Tsuru T. Electrochemical measurements under thin electrolyte layer using Kelvin probe reference electrode [J]. J. Chin. Soc. Corros. Prot., 1995, 15: 173

21 Wang J, Tsuru T. An investigation on oxygen reduction under thin electrolyte layer using Kelvin probe reference electrode [J]. J. Chin. Soc. Corros. Prot., 1995, 15: 174

22 Schmutz P, Frankel G S. Characterization of AA2024‐T3 by scanning Kelvin probe force microscopy [J]. J. Electrochem. Soc., 1998, 145: 2285

23 Schmutz P, Frankel G S. Corrosion study of AA2024‐T3 by scanning Kelvin probe force microscopy and in situ atomic force microscopy scratching [J]. J. Electrochem. Soc., 1998, 145: 2295

24 Guo L Q, Li M, Shi X L, et al. Effect of annealing temperature on the corrosion behavior of duplex stainless steel studied by in situ techniques [J]. Corros. Sci., 2011, 53: 3733

25 Sathirachinda N, Pettersson R, Pan J S. Depletion effects at phase boundaries in 2205 duplex stainless steel characterized with SKPFM and TEM/EDS [J]. Corros. Sci., 2009, 51: 1850

26 Sathirachinda N, Pettersson R, Wessman S, et al. Scanning Kelvin probe force microscopy study of chromium nitrides in 2507 super duplex stainless steel—Implications and limitations [J]. Electrochim. Acta, 2011, 56: 1792

27 Mallinson C F, Harvey A, Watts J F. The nobility of second phase particles in S-65 beryllium studied by scanning Kelvin probe force microscopy [J]. Corros. Sci., 2016, 112: 669

28 Bettini E, Kivis?kk U, Leygraf C, et al. Study of corrosion behavior of a 22%Cr duplex stainless steel: influence of nano-sized chromium nitrides and exposure temperature [J]. Electrochim. Acta, 2013, 113: 280

29 Buzolin R H, Mohedano M, Mendis C L, et al. As cast microstructures on the mechanical and corrosion behaviour of ZK40 modified with Gd and Nd additions [J]. Mater. Sci. Eng., 2017, 682A: 238

30 Taylor S R. Incentives for using local electrochemical impedance methods in the investigation of organic coatings [J]. Prog. Org. Coat., 2001, 43: 141

31 Annergren I, Thierry D, Zou F. Localized electrochemical impedance spectroscopy for studying pitting corrosion on stainless steels [J]. J. Electrochem. Soc., 1997, 144: 1208

32 Li M C, Cheng Y F. Corrosion of the stressed pipe steel in carbonate-bicarbonate solution studied by scanning localized electrochemical impedance spectroscopy [J]. Electrochim. Acta, 2008, 53: 2831

33 Zhong C, Tang X, Cheng Y F. Corrosion of steel under the defected coating studied by localized electrochemical impedance spectroscopy [J]. Electrochim. Acta, 2008, 53: 4740

34 Isaacs H S,Kissel G.Surface preparation and pit propagation in stainless steels [J]. J. Electrochem. Soc., 1972, 119(12): 1628

35 Sim?es A, Battocchi D, Tallman D, et al. Assessment of the corrosion protection of aluminium substrates by a Mg-rich primer: EIS, SVET and SECM study [J]. Prog. Org. Coat., 2008, 63: 260

36 Bai Y L, Shen G L, Qin Q Y, et al. Effect of thiourea imidazoline quaternary ammonium salt corrosion inhibitor on corrosion of X80 pipeline steel [J]. J. Chin. Soc. Corros. Prot., 2021, 41: 60

36 白云龙, 沈国良, 覃清钰等. 硫脲基咪唑啉季铵盐缓蚀剂对X80管线钢腐蚀的影响 [J]. 中国腐蚀与防护学报, 2021, 41: 60

37 Bard A J, Fan F R F, Kwak J, et al. Scanning electrochemical microscopy. Introduction and principles [J]. Anal. Chem., 1989, 61: 132

38 Casillas N, Charlebois S J, Smyrl W H, et al. Scanning electrochemical microscopy of precursor sites for pitting corrosion on titanium [J]. J. Electrochem. Soc., 1993, 140: L142

39 Zhu Y Y, Williams D E. Scanning electrochemical microscopic observation of a precursor state to pitting corrosion of stainless steel [J]. J. Electrochem. Soc., 1997, 144: L43

40 Williams D E, Mohiuddin T F, Zhu Y Y. Elucidation of a trigger mechanism for pitting corrosion of stainless steels using submicron resolution scanning electrochemical and photoelectrochemical microscopy [J]. J. Electrochem. Soc., 1998, 145: 2664

41 Katemann B B, Inchauspe C G, Castro P A, et al. Precursor sites for localised corrosion on lacquered tinplates visualised by means of alternating current scanning electrochemical microscopy [J]. Electrochim. Acta, 2003, 48: 1115

42 Skerry B S, Johnson J B, Wood G C. Corrosion in smoke, hydrocarbon and SO2 polluted atmospheres—Ⅰ. General behaviour of iron [J]. Corros. Sci., 1988, 28: 657

43 Stratmann M, Streckel H, Kim K T, et al. On the atmospheric corrosion of metals which are covered with thin electrolyte layers-iii. the measurement of polarisation curves on metal surfaces which are covered by thin electrolyte layers [J]. Corros. Sci., 1990, 30: 715

44 Zakipour S, Leygraf C. Quartz crystal microbalance applied to studies of atmospheric corrosion of metals [J]. Br. Corros. J., 1992, 27: 295

45 Neufeld A K, Cole I S, Bond A M, et al. The initiation mechanism of corrosion of zinc by sodium chloride particle deposition [J]. Corros. Sci., 2002, 44: 555

46 Zhang J B, Wang Y H, Jiang Y L, et al. Micro-droplets phenomenon and atmospheric corrosion—Ⅰ. Formation and spreading of micro-droplets [J]. J. Chin. Soc. Corros. Prot., 2006, 26: 207

46 张际标, 王燕华, 姜应律等. 微液滴现象与大气腐蚀—Ⅰ. 微液滴的形成与扩展 [J]. 中国腐蚀与防护学报, 2006, 26: 207

47 Zhang J B, Wang J, Wang Y H, Phenomenon of micro-droplets formation on metals during the deliquescence of salt particles in atmosphere [J]. Acta Phys. -Chim. Sin., 2005, 21: 993

48 Zhang J B, Wang Y H, Jiang Y L, et al. Micro-droplets phenomenon and atmospheric corrosion—Ⅱ. Electrochemical characteristics of the micro-droplets phenomenon [J]. J. Chin. Soc. Corros. Prot., 2006, 26: 282

48 张际标, 王燕华, 姜应律等. 微液滴现象与大气腐蚀—Ⅱ. 微液滴现象的电化学表征 [J]. 中国腐蚀与防护学报, 2006, 26: 282

49 Tsuru T, Tamiya K I, Nishikata A. Formation and growth of micro-droplets during the initial stage of atmospheric corrosion [J]. Electrochim. Acta, 2004, 49: 2709

50 Zhang J B, Wang J, Wang Y H, et al. Micro-droplets phenomenon and atmospheric corrosionⅢ. Spreading behaviors of micro-droplets under cyclic wet-dry conditions [J]. J. Chin. Soc. Corros. Prot., 2006, 28: 151

50 张际标, 王佳, 王燕华等. 微液滴现象与大气腐蚀Ⅲ. 干湿交替下微液滴的扩展行为 [J]. 中国腐蚀与防护学报, 2006, 28: 151

51 Sauerbrey G Z. Use of quartz vibrator for weighing thin films on a microbalance [J]. J. Physik., 1959, 155: 206

52 Encarna??o J M, Rosa L, Rodrigues R, et al. Piezoelectric biosensors for biorecognition analysis: application to the kinetic study of HIV-1 Vif protein binding to recombinant antibodies [J]. J. Biotechnol., 2007, 132: 142

53 Legault R A, Pearson V P. The kinetics of the atmospheric corrosion of aluminized steel [J]. Corrosion, 1978, 34: 344

54 Legault R A, Preban A G. Kinetics of the atmospheric corrosion of low-alloy steels in an industrial environment [J]. Corrosion, 1975, 31: 117

55 Zhang X Y, Han E-H, Persson D, et al. In-situ infrared reflection absorption spectroscopy studies of confined zinc surfaces exposed under periodic wet-dry conditions [J]. J. Chin. Soc. Corros. Prot., 2002, 22: 32

55 张学元, 韩恩厚, Persson D等. 利用IRAS研究锌表面在湿干交替条件下的腐蚀行为 [J]. 中国腐蚀与防护学报, 2002, 22: 32

56 Aastrup T, Wadsak M, Schreiner M, et al. Experimental in situ studies of copper exposed to humidified air [J]. Corros. Sci., 2000, 42: 957

57 Wadsak M, Schreiner M, Aastrup T, et al. Combined in-situ investigations of atmospheric corrosion of copper with SFM and IRAS coupled with QCM [J]. Surf. Sci., 2000, 454-456: 246

58 Itoh J, Sasaki T, Seo M, et al. In situ simultaneous measurement with IR-RAS and QCM for investigation of corrosion of copper in a gaseous environment [J]. Corros. Sci., 1997, 39: 193

59 Dravnieks A, Cataldi H A. Industrial applications of a method for measuring small amounts of corrosion without removal of corrosion products [J]. Corrosion, 1954, 10: 224

60 Freedman A J, Troscinski E S, Dravnieks A. An electrical resistance method of corrosion monitoring in refinery equipment [J]. Corrosion, 1958, 14: 29

61 Legat A. Monitoring of steel corrosion in concrete by electrode arrays and electrical resistance probes [J]. Electrochim. Acta, 2007, 52: 7590

62 He Z, Wang X P, Liu Z H, et al. Passivation and pitting of 316L and HR-2 stainless steel in hydrochloric acid liquid membrane environment [J]. J. Chin. Soc. Corros. Prot., 2020, 40: 17

62 何壮, 王兴平, 刘子涵等. 316L和HR-2不锈钢在盐酸液膜环境中的钝化与点蚀 [J]. 中国腐蚀与防护学报, 2020, 40: 17

63 Marja-Aho M, Rajala P, Huttunen-Saarivirta E, et al. Copper corrosion monitoring by electrical resistance probes in anoxic groundwater environment in the presence and absence of sulfate reducing bacteria [J]. Sens. Actuators, 2018, 274A: 252

64 Li Z L, Fu D M, Li Y, et al. Application of an electrical resistance sensor-based automated corrosion monitor in the study of atmospheric corrosion [J]. Materials, 2019, 12: 1065

65 Hren M, Kosec T, Legat A. Characterization of stainless steel corrosion processes in mortar using various monitoring techniques [J]. Const. Build. Mater., 2019, 221: 604

66 Birbilis N, Nairn K M, Forsyth M. Transient response analysis of steel in concrete [J]. Corros. Sci., 2003, 45: 1895

67 Mansfeld F, Kenkel J V. Electrochemical monitoring of atmospheric corrosion phenomena [J]. Corros. Sci., 1976, 16: 111

68 Xiao Y D, Zhou X J, Zhang S P. An electrochemical study for atmospheric corrosion of low-alloy steel [J]. Corros. Sci. Prot. Technol., 1995, 7: 200

68 萧以德, 周学杰, 张三平. 低合金钢大气腐蚀的电化学研究 [J]. 腐蚀科学与防护技术, 1995, 7: 200

69 Pei Z B, Zhang D W, Zhi Y J, et al. Towards understanding and prediction of atmospheric corrosion of an Fe/Cu corrosion sensor via machine learning [J]. Corros. Sci., 2020, 170: 108697

70 Li X G, Li Q, Pei Z B, et al. Latest developments on atmospheric corrosion monitoring technologies for steels [J]. Angang Technol., 2020, (6): 1

70 李晓刚, 李清, 裴梓博等. 钢铁大气腐蚀监测技术研究进展 [J]. 鞍钢技术, 2020, (6): 1

71 Li C L, Ma Y T, Li Y, et al. EIS monitoring study of atmospheric corrosion under variable relative humidity [J]. Corros. Sci., 2010, 52: 3677

72 Yang F, Zhou Y F, Hu K F, et al. Progress of corrosion and protection monitoring/inspection technologies [J]. Total Corros. Control, 2009, 23(11): 46

72 杨飞, 周永峰, 胡科峰等. 腐蚀防护监测检测技术研究的进展 [J]. 全面腐蚀控制, 2009, 23(11): 46

73 Smets H M G, Bogaerts W F L. SCC analysis of austenitic stainless steels in chloride-bearing water by neural network techniques [J]. Corrosion, 1992, 48: 618

74 Rosen E M, Silverman D C. Corrosion prediction from polarization scans using an artificial neural network integrated with an expert system [J]. Corrosion, 1992, 48: 734

75 Trasatti S P, Mazza F. Crevice corrosion: a neural network approach [J]. Br. Corros. J., 1996, 31: 105

76 Cai J P, Cottis R A, Lyon S B. Phenomenological modelling of atmospheric corrosion using an artificial neural network [J]. Corros. Sci., 1999, 41: 2001

77 Shi J B, Wang J H, Macdonald D D. Prediction of primary water stress corrosion crack growth rates in Alloy 600 using artificial neural networks [J]. Corros. Sci., 2015, 92: 217

78 Shi J B, Wang J H, Macdonald D D. Prediction of crack growth rate in Type 304 stainless steel using artificial neural networks and the coupled environment fracture model [J]. Corros. Sci., 2014, 89: 69

79 Cavanaugh M K, Buchheit R G, Birbilis N. Modeling the environmental dependence of pit growth using neural network approaches [J]. Corros. Sci., 2010, 52: 3070

80 Wei X, Fu D M, Chen M D, et al. Data mining to effect of key alloying elements on corrosion resistance of low alloy steels in Sanya seawater environment Alloying Elements [J]. J. Mater. Sci. Technol., 2021, 64: 222

81 Ren J C. ANN vs. SVM: which one performs better in classification of MCCs in mammogram imaging [J]. Knowl. Based. Syst., 2012, 26: 144

82 Fang S F, Wang M P, Qi W H, et al. Hybrid genetic algorithms and support vector regression in forecasting atmospheric corrosion of metallic materials [J]. Comput. Mater. Sci., 2008, 44: 647

83 Wen Y F, Cai C Z, Liu X H, et al. Corrosion rate prediction of 3C steel under different seawater environment by using support vector regression [J]. Corros. Sci., 2009, 51: 349

84 Bengio Y. Learning deep architectures for AI [J]. Found. Trends? Mach. Learn., 2009, 2: 1

85 Breiman L. Random forests [J]. Mach. Learn., 2001, 45: 5

86 Zhi Y J, Fu D M, Zhang D W, et al. Prediction and knowledge mining of outdoor atmospheric corrosion rates of low alloy steels based on the random forests approach [J]. Metals, 2019, 9: 383

87 Zhi Y J, Yang T, Fu D M. An improved deep forest model for forecast the outdoor atmospheric corrosion rate of low-alloy steels [J]. J. Mater. Sci. Technol., 2020, 49: 202

88 Gao J, Li C, Lv Z, et al. Correlation between the surface aging of acrylic polyurethane coatings and environmental factors [J]. Prog. Org. Coat., 2019, 132: 362

89 Wu D Q, Zhang D W, Liu S P, et al. Prediction of polycarbonate degradation in natural atmospheric environment of China based on BP-ANN model with screened environmental factors [J]. Chem. Eng. J., 2020, 399: 125878

90 Paturi U M R, Cheruku S, Geereddy S R. Process modeling and parameter optimization of surface coatings using artificial neural networks (ANNs): State-of-the-art review [J]. Mater. Today, 2021, 38: 2764

91 Zhao X F, Fu D M, Pei Z B, et al. Optimization of sectional dose-response function and determination method of corrosion category for carbon steel [J]. Corros. Prot., 2018, 39: 805

91 赵兴锋, 付冬梅, 裴梓博等. 分段式剂量响应函数优化及碳钢腐蚀等级判别方法 [J]. 腐蚀与防护, 2018, 39: 805

92 Xu Q. Study on corrosion grade discrimination and material selection method based on Bayes and influence diagram [D]. Beijing: University of Science and Technology Beijing, 2013

92 徐庆. 基于Bayes和影响图的腐蚀等级判别及选材的方法研究 [D]. 北京: 北京科技大学, 2013

93 Yang X J, Yang Y, Sun M H, et al.A new understanding of the effect of Cr on the corrosion resistance evolution of weathering steel based on big data technology [J]. J. Mater. Sci. Tech., 2022, 104: 67

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8168

腐蚀与“海上丝绸之路”

点击数:6492