常减压蒸馏装置受原油高硫高酸化的影响,腐蚀情况日益严重,对安全生产构成威胁。针对其内部特殊的腐蚀环境,结合工程实际案例总结了主要的腐蚀影响因素,重点介绍了常顶部位和减压塔底泵的腐蚀与防护措施,并对腐蚀在线监测技术进行了阐述,对现阶段常减压蒸馏装置防腐蚀工作的发展趋势进行了展望。

炼油腐蚀的损失直接影响了可持续发展。随着国内进口原油比重的增加,原油劣质化日趋严重,原油中含有大量盐化合物、硫化合物及酸性物质,工程上把总硫质量分数大于1. 5%并且酸值大于1. 0 mgKOH/g 的原油叫高硫高酸原油。其中硫化物贯穿炼油的一次及二次加工全过程,以低温湿硫化氢腐蚀、高温硫腐蚀、连多硫酸腐蚀和烟气硫酸露点腐蚀等形态出现,对设备腐蚀严重; 高酸原油的部分含氧化合物会以环烷酸的形式存在,对常减压等装置高温部位产生严重腐蚀; 作为一次加工的入口,对常减压蒸馏装置开展腐蚀研究显得尤其重要

1腐蚀影响因素

01硫化物的腐蚀

原油中的硫及其化合物多达250 种以上,其中只有活性硫及活性硫化物( 如单质硫、硫醇、H2S 及易分解为H2S 的硫化物) 可以与金属直接发生反应,而与总硫含量无直接关系。一般而言,硫化物含量与其腐蚀破坏性成正比,具体表现为均匀腐蚀,此外,硫化物腐蚀破坏性与环境温度相互关联。

02无机盐的腐蚀

原油在采出后会经过脱水工序除去大部分水,下一加工过程中掺杂在其中的油乳化悬浮液和剩余的水中都含有氯化钠、氯化镁和氯化钙等盐类。在加工过程中,原油会进行升温处理,这时氯化镁和氯化钙很容易受热分解,生成具有强腐蚀性的氯化氢( HCl) ,其水解反应式为:

CaCl2 + 2H2O →2HCl + Ca( OH)2

MgCl2 + 2H2O→2HCl + Mg( OH)2

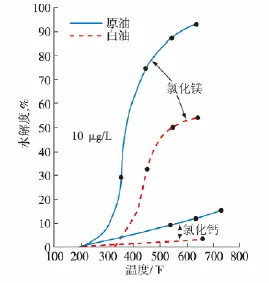

HCl 直接影响到设备的腐蚀程度,尤其当其与水在露点温度附近时腐蚀破坏最剧烈,该腐蚀形式常发生在塔顶装置及管线系统,金陵石化研究人员对常减压蒸馏装置常压塔顶内构件的腐蚀进行分析,分别给出了白油和原油中氯化镁和氯化钙随温度增加的水解变化情况( 见图1) ,总结得出钙、镁盐的水解程度随温度的升高而提高,大部分的盐在常压炉、常压塔中下部水解,且原油的酸值越高水解的越彻底。因此“三顶”系统中常压塔顶系统的腐蚀最严重。

图1 氯化镁和氯化钙随温度增加水解度变化

03环烷酸的腐蚀

环烷酸是原油中自带的有机物,在常压蒸馏装置中与原油一同被加热后蒸馏,随馏分冷凝,溶于馏分中的环烷酸与设备表层裸露的金属反应,生成可溶于油的环烷酸亚铁,进而暴露出更多的金属参加反应,且介质流速越大、酸含量越高,腐蚀越严重,因此环烷酸表现为均匀腐蚀加局部冲刷腐蚀。同时,环烷酸亚铁还可以与馏分中的硫化氢反应生成环烷酸和硫化亚铁。而铁也与硫化氢反应生成硫化亚铁,硫化亚铁附着在金属表面具有阻碍金属腐蚀的作用; 但当环烷酸含量过多时,硫化亚铁将与环烷酸迅速反应掉而失去保护

作用。现在许多学者认可的环烷酸反应过程符合下列反应式:

2RCOOH + Fe→Fe( RCOOH)2 + H2

Fe + H2S = FeS + H2

Fe( RCOO)2 + H2S = FeS + 2RCOOH

FeS + 2RCOOH = Fe( RCOO)2 + H2S

从以上化学反应方程可以看出,当有硫化氢存在时,可发生腐蚀循环,可能造成严重的局部腐蚀。

2重点腐蚀部位及防护措施

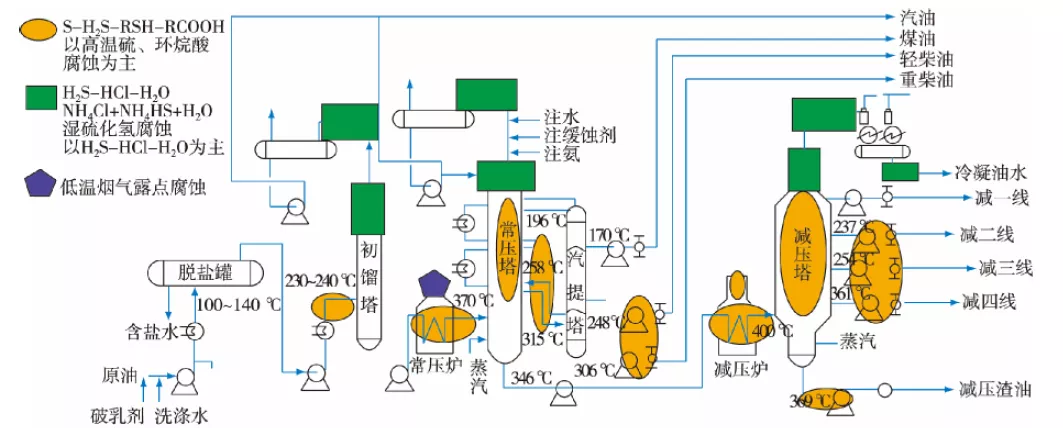

常减压蒸馏装置的腐蚀主要发生在两个部位: 以常顶冷凝冷却系统为代表的低温轻油部位的腐蚀和以减底泵为代表的高温重油部位的腐蚀。常减压蒸馏装置的主要腐蚀部位与腐蚀类型见图2。

图2 常减压蒸馏装置重点腐蚀部位与腐蚀类型

01常顶冷凝冷却系统

腐蚀成因,常压塔塔顶温度一般低于130 ℃,因此该部位的腐蚀属于低温部位的腐蚀,一般液相部位比气相部位腐蚀严重得多,实践表明,气液交界面腐蚀最剧烈,是典型的HCl-H2S-H2O 型腐蚀。相应的会造成常压塔塔顶挥发冷却系统的换热器、空冷、后冷、管线、分离器和阀门等设备的腐蚀。

防护措施,针对该部位的腐蚀需在工艺防腐的同时辅以材料防腐。工艺防腐即“一脱三注”,也就是在原油加工生产过程中,通常采用原油脱盐( 减少HCl生成) 、注氨( 中和HCl、调节pH 值; 现在多用有机胺来代替) 、注缓蚀剂( 利于成膜) 、注水( 稀释HCl,溶解) 来达到成膜防腐目的。控制的工艺指标为: 冷凝水: ρ( Fe2+ ) ≤1 mg /L; ρ( Cl-) ≤20mg /L; 原油脱后含盐不超过3 mg /L; pH 值为7. 5~ 8. 5,目的是去除原油中所含杂质、中和原油中的酸性腐蚀物、改善腐蚀环境和形成设备表面的保护膜。值得一提的是,注水部位应在塔顶挥发线,以使冷换设备的露点部位向外部移动以避免腐蚀到设备,同时可以洗涤FeS 以减少管束垢下腐蚀,另外应该尽量避免U 形管束以减少冲蚀。工程实践表明,适当的“一脱三注”工艺可提升装置寿命5 ~ 8 倍。

材料方面可以在碳钢空冷器入口端内衬钛管,蒸馏装置出现的典型事故进行分析发现常顶冷凝冷却系统的奥氏体不锈钢不耐腐蚀,塔顶冷凝冷却器适于选用双相不锈钢,还可以采用一种涂敷耐高温防腐涂料的经济方法,此外,可以选用碳钢管内壁镀镍磷镀层。

02减压塔底泵的腐蚀

腐蚀成因,高温腐蚀是指发生在240 ℃以上的腐蚀,一般减压塔底泵的工作温度为370 ~ 400 ℃,在高温腐蚀范围内,由于炼制原油的高硫高酸化,加上减压塔底渣油为减压塔都无法蒸馏的塔底重组分油,导致原油中的硫大量残留在该渣油中,减压渣油中硫含量甚至超过了原油硫含量的60%,硫在高温下对金属的腐蚀被加强。渣油中的活性硫化物( H2S、硫醇和单质硫等) 在350 ~ 400 ℃都可直接与金属产生化学反应,导致高温硫腐蚀。但是随时间变化活性硫的腐蚀速率会逐渐递减,这是因为反应生成的硫化亚铁膜覆盖金属表面,阻碍了腐蚀反应的进行,使腐蚀速率趋于稳定。而环烷酸在350 ~ 400 ℃时腐蚀最严重,尤其是在无水的高温环境中腐蚀最剧烈,而减压渣油的温度很容易满足此条件。环烷酸会与铁单质在高温下反应生成环烷酸铁,同时环烷酸还会与硫化亚铁反应,从而破坏硫与铁反应生成的硫化亚铁保护膜,造成铁单质不断参与反应被油液冲走。

防护措施,该部位为高温腐蚀,应该以材料升级防腐为主,而工艺防腐为辅助措施。原油脱硫技术目前尚待发展,最简单实用的方法是调和不同产地原油来控制硫含量。

3常减压蒸馏装置的在线监测技术

常减压蒸馏装置的在线监测主要是对金属腐蚀速率、腐蚀状态及腐蚀相关参数进行实时系统测量,通常可采用电阻探针法、电化学法、pH 值监测和电感探针法等。

用人工神经网络建立了腐蚀速率预测模型,并且利用灰色系统理论建立了常减压蒸馏装置灰色寿命预测模型,对常减压蒸馏装置剩余寿命的预测有重要意义。基于腐蚀信息监测和处理的要求建立了数据库,记录常压塔顶系统的腐蚀性物质参数与工艺参数,并有效完成了专家系统设计以预测常顶装置腐蚀寿命。

在工业应用上,发达国家在常减压装置上布置了成千上万个腐蚀监测点,监测数据可通过网络系统进行集散控制处理,用于进行预测维修。

4结语

通过分析炼制高含硫、含酸原油过程中的介质腐蚀机理,可以认为改进生产工艺,升级材质可以有效减缓重点部位易腐蚀的问题。但是上述方案只能解决暂时性的问题,炼油厂需要的是长期抵抗腐蚀的能力。因此除了常规的定期检查和定点测厚以外,还需要建立相应的腐蚀数据库,为腐蚀机理研究、腐蚀失效分析、防腐蚀设计和腐蚀管理服务。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414