锆合金在失水事故工况下会发生反应Zr + 2H2O → ZrO2 + 2H2[1],从而引发氢爆,因此科研人员提出了发展事故容错燃料(accident tolerant fuel,ATF)的设想,涉及核燃料和包壳。FeCrAl合金由于具有适中的热中子吸收截面、与UO2相容性好、良好的导热性能和抗高温氧化性能等优点,被认为是比较有发展前景的ATF包壳材料[2?9]。

作为ATF包壳的候选材料之一,FeCrAl合金需要在事故工况下具有比传统锆合金包壳更加优异的抗氧化性能。Dolley等[10]研究了FeCrAl合金和锆合金在1200℃不同气氛(Ar气、空气和蒸汽)下的氧化行为,结果表明,上述气氛下FeCrAl合金的抗氧化性能均优于锆合金。Park等[11]研究发现,在1200℃蒸汽条件下Fe22Cr5.8Al (质量分数,%)合金的氧化速率远低于Zr-4和ZIRLO 2种锆合金。此外,Badini和Laurella[12]研究发现,FeCrAl合金在高达1300℃的温度下仍具有优异的抗氧化性能。多数研究[13?15]认为,FeCrAl合金在高温条件下会形成一层稳定、致密且具有保护性的Al2O3膜,这是其具有优异抗氧化性能的主要原因。

除事故工况外,FeCrAl合金还需在常规腐蚀环境中具有优异的耐腐蚀性能。在目前锆合金的腐蚀研究中,常规腐蚀条件一般包括:360℃、18.6 MPa、0.01 mol/L LiOH水溶液,360℃、18.6 MPa去离子水,360℃、18.6 MPa、Li + B水溶液,400℃、10.3 MPa过热蒸汽及500℃、10.3 MPa过热蒸汽等。作为拟取代锆合金的ATF包壳候选材料,FeCrAl合金在上述常规条件下的腐蚀行为也有必要进行深入研究。Ning等[16]研究发现,在360℃、Li + B条件下FeCrAl合金的耐腐蚀性能明显优于商用的Zr-4合金。Park等[11]研究发现,FeCrAl合金在360℃、18.5 MPa去离子水中的腐蚀速率低于锆合金。Rebak[13]研究发现,FeCrAl合金在模拟压水堆(PWR)和沸水堆(BWR)水环境中由于形成富Cr的保护性氧化物而具有优异的耐腐蚀性能。可见,FeCrAl合金在高温高压水或Li + B水溶液中具有较为优异的耐腐蚀性能,然而其在过热蒸汽条件下的腐蚀行为却鲜有报道,所以有必要研究FeCrAl合金在过热蒸汽中的腐蚀行为。

添加合金元素对FeCrAl合金的显微组织和性能具有重要影响。Kitajima等[17]研究发现,Mn、Nb或Ti的添加可以降低Fe20Cr10Al (原子分数,%)合金在900℃空气中氧化625 h时氧化膜的褶皱程度。Huang等[18]研究发现,在1200℃的Ar-O2条件下,添加Ti可以改变FeCrAl合金氧化膜的生长机制。Schutze[19]研究发现,Ti有利于提高FeCrAlY合金表面Al氧化膜的黏附力。可见,在高温条件下Ti的添加对FeCrAl合金的氧化膜存在影响,进而影响合金的抗氧化性能。党杰等[20]研究发现,添加Ti和Nb可以降低低铬铁素体不锈钢的腐蚀速率。有研究[21,22]发现,Nb、Ti对C、N元素的亲和力大于Cr元素,Nb、Ti等元素的添加能够有效固定合金中的C、N原子,抑制其与Cr生成Cr23C6第二相,从而提高铁素体不锈钢的耐腐蚀性能。可见,Ti对铁素体不锈钢的耐腐蚀性能有影响。

APMT (Kanthal,Fe22Cr5Al3Mo,质量分数,%)合金是在APM系列基础上发展而来的一种FeCrAl型铁素体不锈钢,近年来对该合金或相似成分合金用于ATF包壳的相关研究也在开展之中。因此,本工作以APMT合金成分为参考,设计Fe22Cr5Al3Mo-xTi (x = 0、0.5、1.0,质量分数,%)合金,并在静态高压釜中进行500℃、10.3 MPa过热蒸汽腐蚀实验,研究Ti对Fe22Cr5Al3Mo合金耐腐蚀性能的影响。这有助于加深对合金元素影响FeCrAl合金腐蚀机理的认识,并为FeCrAl合金成分优化提供理论依据和指导。

1 实验方法

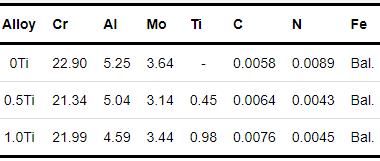

以商用APMT合金成分为参考,通过添加不同含量的Ti元素制备成Fe22Cr5Al3Mo-xTi (x = 0、0.5、1.0,质量分数,%)合金,分别简称为0Ti、0.5Ti和1.0Ti合金。采用高纯Fe、Cr、Al (纯度均达99.99%,质量分数,下同)、MoFe (60%Mo)和海绵Ti (纯度为99.7%)按设计成分配料,用真空非自耗电弧炉熔炼成约60 g的钮扣锭。为保证钮扣锭成分均匀,每个锭子翻转熔炼6次。然后,对钮扣锭依次进行1000℃热压,1050℃、30 min均匀化处理,1000℃、30 min热轧,850℃、30 min退火,温轧处理,制成厚度约1.5 mm的片状样品,最终进行850℃、30 min退火。用电感耦合等离子体原子发射光谱(ICP-AES)分析Cr、Al、Mo和Ti的含量,用LECO CS844型碳硫测定仪分析C的含量,用TC-436型氮氧测定仪分析N的含量。合金主要元素Cr、Al、Mo和Ti含量的分析结果与设计成分比较吻合,如表1所示。

表1 实验用合金的成分 (mass fraction / %)

利用电火花线切割将3种Fe22Cr5Al3Mo-xTi合金切成尺寸约为10 mm × 10 mm × 1.5 mm的薄片样品,依次采用800~2000号的水砂纸对其进行打磨、机械抛光,直至将样品表面抛出镜面效果;抛光好的样品先用丙酮超声清洗3次,然后在煮沸的去离子水中清洗并烘干,放入静态高压釜中进行500℃、10.3 MPa过热蒸汽的腐蚀实验,选取腐蚀3、500和1000 h的样品进行表征分析。为了叙述方便,后文中用合金简称/腐蚀时间作为样品编号,例如:“0Ti/3 h”表示0Ti合金在500℃、10.3 MPa过热蒸汽中腐蚀3 h后的样品。

采用18 kW D/MAX2500 V+/PC型X射线衍射仪(XRD)分析未腐蚀样品的晶体结构,确定合金中的物相。采用配比为15 mL HCl + 30 mL C2H5OH + 5 g FeCl3的刻蚀剂对样品进行金相刻蚀,并用VHX-100光学显微镜(OM)对合金的显微组织进行观察。采用装备有INCA能谱仪(EDS)的JEM-2010F型透射电子显微镜(TEM)观察分析未腐蚀样品的显微组织、第二相的形貌和成分,通过选区电子衍射(SAED)确定第二相的晶体结构。用Helios-600i双束型聚焦离子束/扫描电子显微镜(FIB/SEM)观察氧化膜表面形貌,并制备TEM观察用的氧化膜截面样品。用带有EDS的JEM-2100F型高分辨透射电子显微镜(HRTEM)观察氧化膜显微组织,拍摄高角环形暗场(HAADF)像和HRTEM像,使用设备自带的Gatan Digital Micrograph软件进行分析处理,通过SAED和Fourier变换(FFT)确定氧化物的晶体结构;用EDS面扫描和线扫描分析氧化物的成分。

2 实验结果

2.1 合金的显微组织

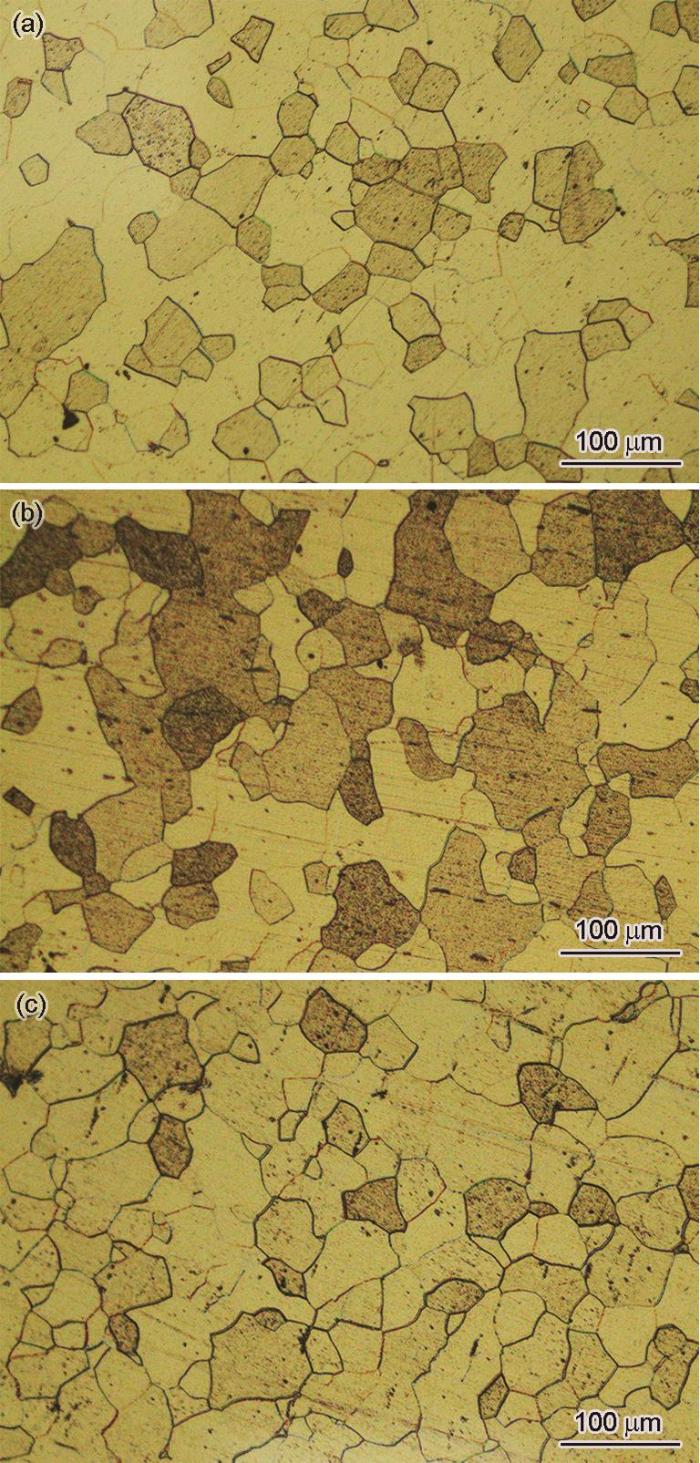

图1为0Ti、0.5Ti和1.0Ti合金的OM像。可以看出,0Ti、0.5Ti和1.0Ti合金均发生了再结晶,平均晶粒尺寸分别约为44、47和45 μm。可见,不高于1.0%Ti (质量分数)的添加对FeCrAl合金晶粒尺寸的影响不大。

图1 0Ti、0.5Ti和1.0Ti合金的OM像

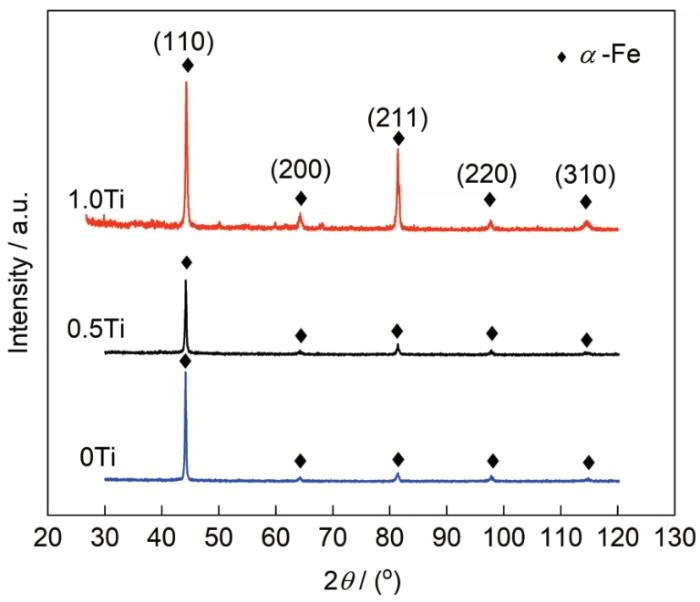

图2为0Ti、0.5Ti和1.0Ti合金的XRD谱。表2列出了3种合金的XRD特征峰参数和晶格常数的平均值 ,并与标准α-Fe (PDF卡片:06-0696)对比。可以看出,0Ti、0.5Ti和1.0Ti合金均为体心立方(bcc)结构的铁素体组织。0Ti、0.5Ti和1.0Ti合金的晶格常数均略大于标准α-Fe的值,这是因为Fe、Cr、Al、Mo和Ti的原子半径分别为0.1241、0.1249、0.143、0.136和0.147 nm[23],其中Al、Mo和Ti的原子半径均大于Fe的原子半径,当这些元素置换Fe后会导致晶格畸变,使合金的晶格常数变大;另外,C、N等以间隙原子的形式存在,也会使其晶格常数增加。

图2 0Ti、0.5Ti和1.0Ti合金的XRD谱

表2 α-Fe、0Ti、0.5Ti和1.0Ti合金的XRD特征峰参数(衍射半角θ、晶面间距d)和晶格常数平均值

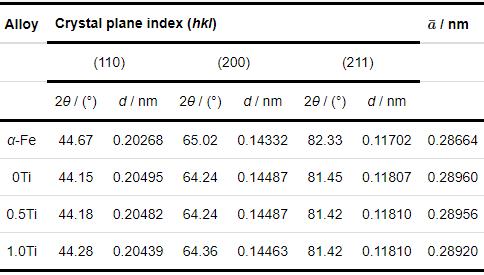

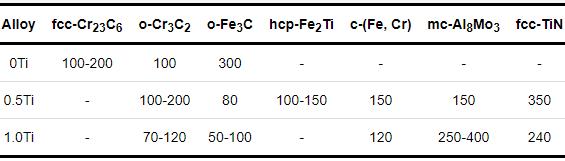

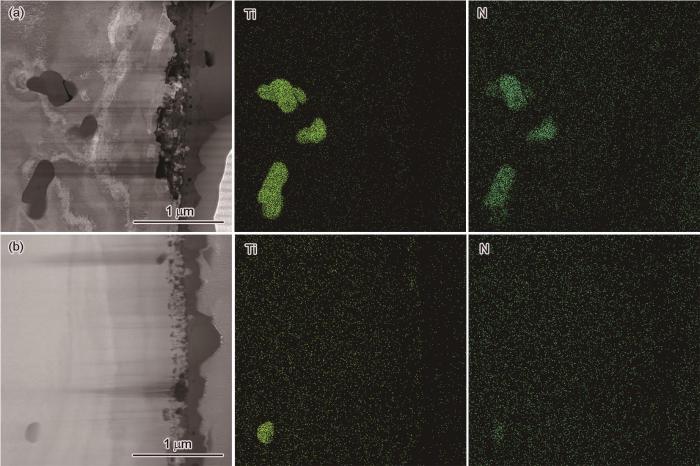

图3为0Ti、0.5Ti和1.0Ti合金中典型第二相的TEM像和SAED花样。表3总结了3种合金中典型第二相的种类和尺寸信息。图4为0.5Ti和1.0Ti合金在500℃、10.3 MPa过热蒸汽中腐蚀1000 h后基体中TiN第二相的EDS面扫描图,TiN第二相的尺寸信息见表3。从图3、4和表3可知,合金中的第二相尺寸均较小,在50?400 nm范围内。0Ti合金中只检测到面心立方(fcc)结构的Cr23C6和正交(o)结构的Cr3C2、Fe3C等碳化物;0.5Ti和1.0Ti合金中除检测到o-Cr3C2、o-Fe3C等碳化物外,还发现有密排六方(hcp)结构的Fe2Ti、简单立方(c)结构的(Fe, Cr)、底心单斜(mc)结构的Al8Mo3和fcc结构的TiN等含Ti、Al和Mo的第二相,但没检测到Cr23C6第二相。这说明添加Ti可以抑制合金中Cr23C6第二相的析出[22],促进Al、Mo以第二相的形式析出。

图3 0Ti、0.5Ti和1.0Ti合金中典型第二相粒子的TEM像和SAED花样

表3 0Ti、0.5Ti和1.0Ti合金中典型第二相的尺寸统计 (nm)

图4 0.5Ti和1.0Ti合金500℃、10.3 MPa过热蒸汽中腐蚀1000 h时基体中TiN第二相的EDS面扫描图

2.2 氧化膜表面形貌

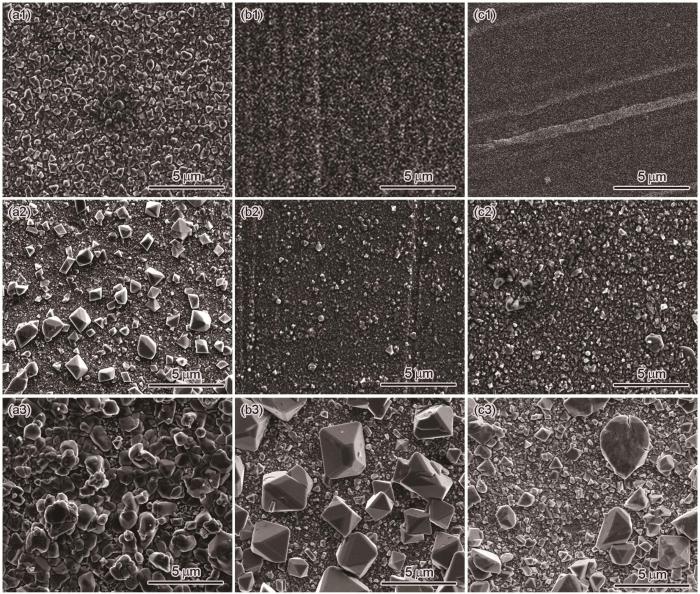

图5是0Ti、0.5Ti和1.0Ti合金腐蚀3、500和1000 h的氧化膜表面显微组织SEM像。腐蚀3 h时,3种合金表面均覆盖一层细小的氧化物颗粒,但含Ti合金表面的氧化物颗粒更加细小(图5a1[24]~c1);腐蚀500 h时,0Ti合金表面出现稀疏分布的大颗粒氧化物(图5a2),而含Ti合金表面仍为细小的氧化物颗粒(图5b2和c2),但相较于3 h时尺寸略有增加;腐蚀1000 h时,0Ti合金表面的大颗粒氧化物明显增多,几乎覆盖整个表面,但氧化物颗粒的棱角没有500 h时明显(图5a3),含Ti合金表面也出现了大颗粒氧化物,但分布较稀疏(图5b3和c3)。这一结果表明,Ti的添加可以延缓合金外层大颗粒氧化物的形成。

图5 0Ti、0.5Ti和1.0Ti合金在500℃、10.3 MPa过热蒸汽中腐蚀3、500和1000 h的氧化膜表面显微组织SEM像

2.3 氧化膜截面的显微组织

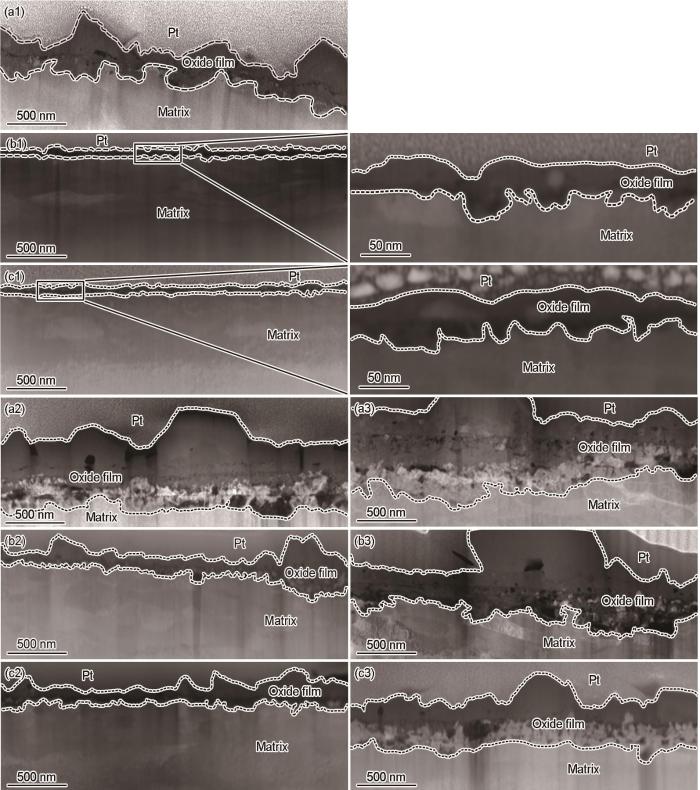

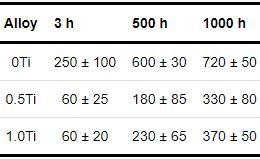

图6是0Ti、0.5Ti和1.0Ti合金腐蚀3、500和1000 h的氧化膜截面显微组织HAADF像(其中,0Ti合金腐蚀3和500 h的HAADF像来自文献[24])。由于大颗粒氧化物在氧化膜表面稀疏分布,不能代表合金氧化膜的真实厚度,所以本工作测量氧化膜厚度时未包括大颗粒氧化物的厚度。表4列出了3种合金腐蚀不同时间的氧化膜厚度。由图6和表4可知,腐蚀3 h时,0Ti、0.5Ti和1.0Ti合金的氧化膜厚度均较薄且氧化膜/基体(O/M)界面不平整,分别为(250 ± 100) nm、(60 ± 25) nm和(60 ± 20) nm,且含Ti合金的氧化膜厚度小于0Ti合金;腐蚀500 h时,3种合金的氧化膜厚度分别增加至(600 ± 30) nm、(180 ± 85 nm)和(230 ± 65) nm;腐蚀1000 h时,3种合金氧化膜厚度分别增加至(720 ± 50) nm、(330 ± 80) nm和(370 ± 50) nm,但含Ti合金的氧化膜厚度仍小于0Ti合金。可见,添加Ti可降低合金氧化膜厚度(不包括大颗粒氧化物的厚度)。

图6 0Ti、0.5Ti和1.0Ti合金在500℃、10.3 MPa过热蒸汽中腐蚀3、500和1000 h的氧化膜截面HAADF像

表4 0Ti、0.5Ti和1.0Ti合金在500℃、10.3 MPa过热蒸汽中腐蚀3、500和1000 h时氧化膜的厚度 (nm)

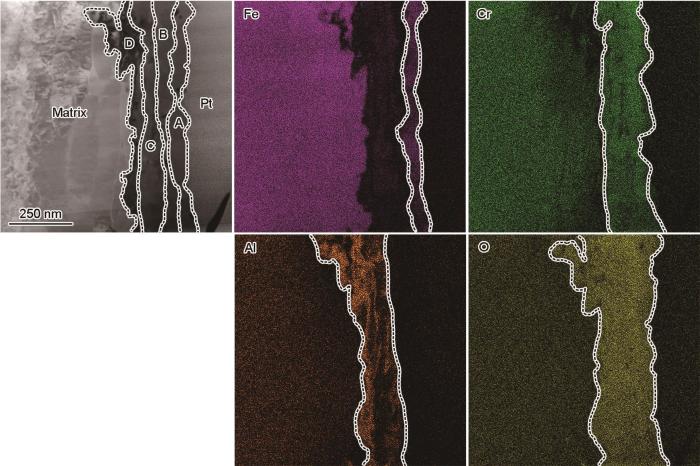

由于3种合金腐蚀不同时间的氧化膜均具有相似的多层结构,故以0.5Ti合金腐蚀1000 h的氧化膜为例进行说明。图7是0.5Ti合金腐蚀1000 h的氧化膜截面的HAADF像和EDS面扫描图。可以看出,氧化膜主要分为3层,从外到内依次是Fe氧化物区域(A层)、Cr氧化物区域(B层)和Al氧化物区域(D层),在B层和D层之间存在Cr和Al的混合氧化物区域(C层)。

图7 0.5Ti合金在500℃、10.3 MPa过热蒸汽中腐蚀1000 h时氧化膜截面的HAADF像和EDS面扫描图

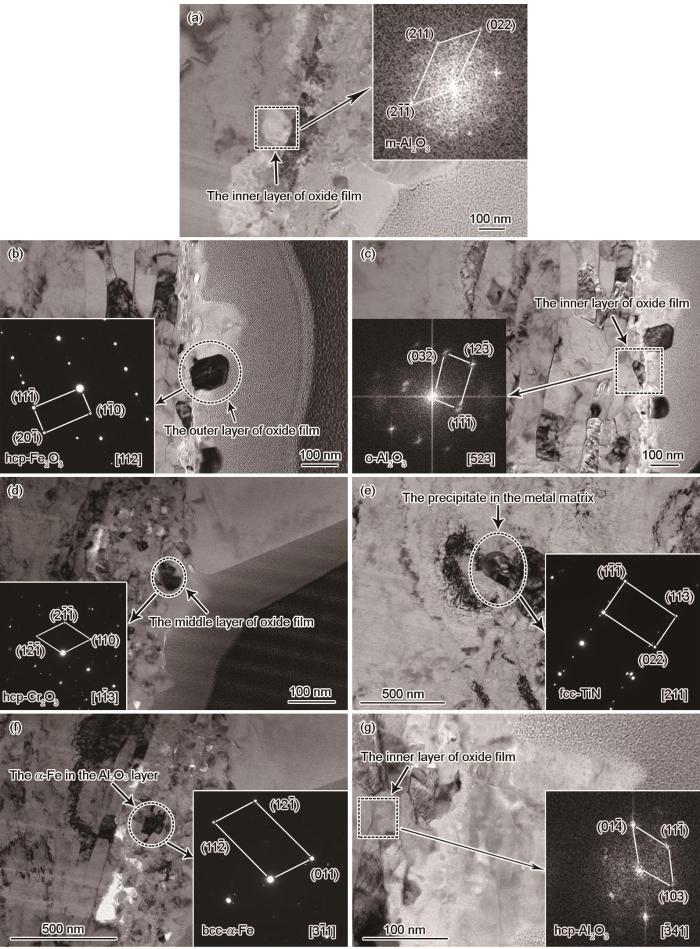

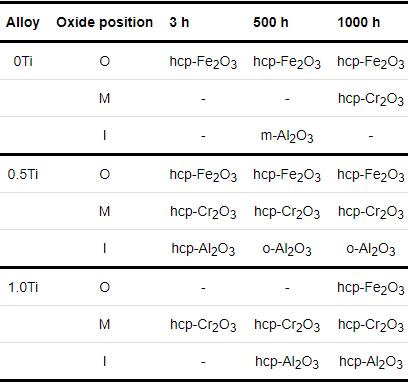

图8为3种合金腐蚀不同时间的氧化膜典型区域的SAED花样标定结果。表5总结了3种合金氧化膜的晶体结构。需要说明的是,根据EDS结果(图7) 3种合金的氧化膜均存在分层现象,但由于部分区域的氧化膜较薄且不致密,在进行SAED分析时束斑容易击穿氧化膜,难以获得SAED花样,因此表5中部分区域未能确定晶体结构。结合图8和表5可知,3种合金氧化膜外层均为hcp-Fe2O3;中间层均为hcp-Cr2O3;内层均为Al2O3,包括hcp结构、o结构和单斜(m)结构,说明腐蚀形成的氧化膜结构较为复杂。含Ti合金在腐蚀3 h时便可标定出较致密的hcp-Cr2O3,而0Ti合金腐蚀1000 h才可标定出hcp-Cr2O3,说明Ti的添加可以促进较致密的保护性hcp-Cr2O3膜的形成。此外,在O/M界面附近的氧化膜中(图7中的D层)存在富Fe相,由图8f的SAED花样标定结果可知该富Fe相是α-Fe。通过对该富Fe相进行EDS分析,发现该富Fe相中固溶有少量的Cr和Mo,但未检测到Al。

图8 0Ti、0.5Ti和1.0Ti合金在500℃、10.3 MPa过热蒸汽中腐蚀500和1000 h的氧化膜截面不同区域的TEM像及SAED花样

表5 0Ti、0.5Ti和1.0Ti合金在500℃、10.3 MPa过热蒸汽中腐蚀3、500和1000 h时的氧化膜晶体结构

3 分析讨论

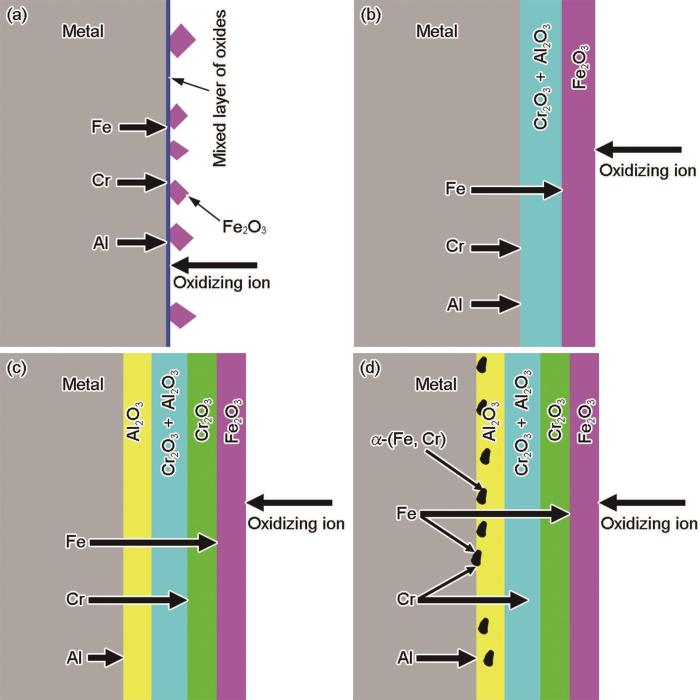

3.1 FeCrAl合金在500℃过热蒸汽中的腐蚀过程

3种合金腐蚀不同时间的氧化膜均存在分层现象,即氧化膜从外到内依次是Fe、Cr、Al的氧化物,而且Al氧化物层与Cr氧化物层之间存在混合氧化物区域(图7中C区域),O/M界面附近的铝氧化膜中存在富Fe相(图8f)。这一现象在空气或Li + B条件下也有报道[16,25,26]。根据上述结果,FeCrAl合金在500℃过热蒸汽中的腐蚀过程示意图如图9所示。在腐蚀初期,水吸附在合金表面,分解成OH-、O2-和H+[27],由于FeCrAl合金直接与水接触,Fe、Cr、Al均发生氧化,在合金外表面会形成一层非常薄的原始混合氧化物膜。随着腐蚀的进行,氧化性离子向内扩散,铁离子、Cr3+和Al3+向外扩散,由于铁离子的扩散速率远高于Cr3+和Al3+ [16],铁离子会优先在合金外表面与氧化性离子反应生成Fe的氧化物(图9a)。随着氧化性离子向内扩散,Cr3+和Al3+分别与氧化性离子反应生成Cr2O3和Al2O3,由于Cr和Al的扩散速率相近且Cr2O3和Al2O3可以互相固溶[28,29],所以此时会形成Cr和Al的混合氧化物区(图9b)。根据氧势图[14]可知,Fe、Cr、Al发生氧化时的氧分压为Al < Cr < Fe,由于Cr和Al的混合氧化物区的形成会阻碍氧化性离子的扩散,导致O/M界面处的氧分压降低。因此,铁离子只能继续向外扩散至铁氧化物膜/Cr和Al的混合氧化物区界面处才会形成Fe的氧化物;Cr和Al原子优先在O/M界面处发生氧化生成Cr、Al的氧化物,使Cr和Al的混合氧化层变厚(图9b)。当厚度达到一定程度时,O/M界面处的氧分压低至不能使Cr发生氧化时,此时其会继续向外扩散至Cr和Al的混合氧化物区/铁氧化物界面处并氧化形成铬氧化物膜,而Al则在O/M界面处发生氧化形成铝氧化物膜(图9c)。有研究表明,部分FeCrAl合金腐蚀形成的铁氧化物是Fe2O3,部分合金形成的是Fe3O4[11,28,30],而本工作中3种合金腐蚀不同时间最外层形成的铁氧化物均是Fe2O3 (表5),这主要是因为3种合金具有较高的Cr和Al含量,导致腐蚀过程中更易形成Cr和Al的混合氧化物区、Cr氧化物膜和Al氧化物膜,并阻碍铁离子的向外扩散,导致氧化性离子过剩,从而形成Fe2O3。

图9 FeCrAl合金在500℃过热蒸汽中的腐蚀过程示意图

随着腐蚀的进行,铝氧化物层和铬氧化物层的厚度均增加,铁离子、Cr3+和Al3+的向外扩散速率和氧化性离子的向内扩散速率均进一步降低,导致O/M界面附近的部分Fe和Cr未发生氧化,并以α-(Fe, Cr)的形式存在(图9d)。另外由于Al的含量较低,其在O/M界面处便可与向内扩散的氧化性离子发生氧化,所以α-(Fe, Cr)中并没有Al的残留(图7和8)。

3.2 Ti对FeCrAl合金耐腐蚀性能的影响

添加Ti不仅可以抑制Cr23C6第二相的形成(图3和表3),同时还可以促进较致密的保护性hcp-Cr2O3膜的形成(图8和表5),这对合金的耐腐蚀性能均存在有利影响。由于Ti对C、N元素的亲和性比Cr元素强,因此Ti能够有效固定合金中的C、N原子,抑制其与Cr生成Cr23C6第二相[21,22]。表3中含Ti合金中没检测到Cr23C6第二相,这也验证了添加Ti可以抑制Cr23C6第二相的形成。Cr23C6是造成合金晶间腐蚀的主要原因,所以Ti的添加可降低合金的晶间腐蚀倾向,提高合金的耐腐蚀性能。

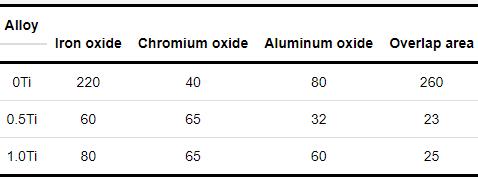

对于含Ti合金,腐蚀初期铁氧化物以及Cr和Al的混合氧化物区形成,O/M界面处的氧分压较低,Ti在O/M界面处表现为+2价,降低了O/M界面附近的阳离子空位浓度[18],导致铁离子、Cr3+和Al3+通过氧化物膜的扩散速率减慢。同时,由于氧化膜/蒸汽界面处氧分压较高,Ti表现为+4价,降低了该处的阴离子空位浓度[18],导致氧化性离子通过氧化膜的扩散速率减慢。因此,含Ti合金形成的铁氧化物膜以及Cr和Al的混合氧化物区均较薄。由于含Ti合金形成的Cr和Al的混合氧化物区较薄,导致该区域对向外扩散的Cr3+的阻碍作用降低,从而使Cr3+更容易扩散至Cr和Al的混合氧化物区/铁氧化物层界面处,进而形成较厚的铬氧化物膜。与0Ti合金相比,含Ti合金氧化膜外表面的氧化性离子通过氧化膜的扩散速率较慢,从而使氧化性离子不易扩散至O/M界面,进而导致形成的Al氧化物层较薄(表6)。

表6 0Ti、0.5Ti和1.0Ti合金在500℃、10.3 MPa过热蒸汽中腐蚀500 h时铁氧化物膜、铬氧化物膜、铝氧化物膜以及Cr和Al的混合氧化物区的厚度 (nm)

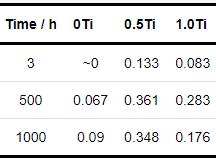

FeCrAl合金具有优异的耐腐蚀性能,是由于合金表面可以形成保护性的氧化膜。在较低温度下(900℃),hcp-Cr2O3膜是FeCrAl合金的保护性氧化膜[13,31]。由于本工作的实验温度为500℃,所以hcp-Cr2O3膜为合金的保护性氧化膜。因此采用铬氧化物膜厚度与氧化膜总厚度的比值(R)可以定性地描述FeCrAl合金的耐腐蚀性能。由表7可知,0Ti、0.5Ti和1.0Ti合金的R存在如下关系:R0.5Ti > R1.0Ti > R0Ti,这可以定性地说明0.5Ti合金的耐腐蚀性能最优,1.0Ti合金的次之,0Ti合金的最差。因此,添加Ti不仅可以促进较致密的保护性hcp-Cr2O3膜的形成,还可以提高合金中铬氧化物膜的厚度,进而提高了合金的耐腐蚀性能。

表7 0Ti、0.5Ti和1.0Ti合金在500℃、10.3 MPa过热蒸汽中腐蚀3、500和1000 h时Cr氧化物膜厚度/氧化膜总厚度的比值

4 结论

(1) 0Ti合金中只检测到面心立方结构的Cr23C6和正交结构的Cr3C2、Fe3C等碳化物;0.5Ti和1.0Ti合金中除检测到正交结构的Cr3C2和Fe3C等碳化物外,还发现有密排六方结构的Fe2Ti、简单立方结构的(Fe, Cr)、底心单斜结构的Al8Mo3和面心立方结构的TiN等含Ti、Al和Mo的第二相,但没检测到Cr23C6第二相;Ti的添加可以抑制合金中Cr23C6第二相的析出。

(2) 3种合金在500℃、10.3 MPa过热蒸汽中腐蚀不同时间形成的氧化膜均发生了分层现象,外层均为Fe2O3 (密排六方结构),中间层均为Cr2O3 (密排六方结构),内层均为Al2O3 (包括密排六方、正交和单斜结构);靠近O/M界面的Al氧化物膜中存在α-(Fe, Cr)。

(3) 添加Ti可降低FeCrAl合金的氧化膜总厚度(不包括大颗粒氧化物的厚度),但可以提高作为保护性氧化膜的hcp-Cr2O3膜的厚度,从而提高合金的耐腐蚀性能。

参考文献

1 Zinkle S J, Terrani K A, Gehin J C, et al. Accident tolerant fuels for LWRs: A perspective [J]. J. Nucl. Mater., 2014, 448: 374

doi: 10.1016/j.jnucmat.2013.12.005

2 Little E A, Stow D A. Void-swelling in irons and ferritic steels: II. An experimental survey of materials irradiated in a fast reactor [J]. J. Nucl. Mater., 1979, 87: 25

doi: 10.1016/0022-3115(79)90123-5

3 Lim J, Hwang I S, Kim J H. Design of alumina forming FeCrAl steels for lead or lead-bismuth cooled fast reactors [J]. J. Nucl. Mater., 2013, 441: 650

doi: 10.1016/j.jnucmat.2012.04.006

4 Pint B A, Terrani K A, Yamamoto Y, et al. Material selection for accident tolerant fuel cladding [J]. Metall. Mater. Trans., 2015, 2: 190

5 Lim J, Nam H O, Hwang I S, et al. A study of early corrosion behaviors of FeCrAl alloys in liquid lead-bismuth eutectic environments [J]. J. Nucl. Mater., 2010, 407: 205

doi: 10.1016/j.jnucmat.2010.10.018

6 Engkvist J, Bexell U, Grehk M, et al. High temperature oxidation of FeCrAl-alloys-influence of Al-concentration on oxide layer characteristics [J]. Mater. Corros., 2009, 60: 876

7 Pint B A, Unocic K A, Terrani K A. Effect of steam on high temperature oxidation behaviour of alumina-forming alloys [J]. Mater. High Temp., 2015, 32: 28

doi: 10.1179/0960340914Z.00000000058

8 K?gler R, Anwand W, Richter A, et al. Nanocavity formation and hardness increase by dual ion beam irradiation of oxide dispersion strengthened FeCrAl alloy [J]. J. Nucl. Mater., 2012, 427: 133

doi: 10.1016/j.jnucmat.2012.04.029

9 Sun Z Q, Bei H B, Yamamoto Y. Microstructural control of FeCrAl alloys using Mo and Nb additions [J]. Mater. Charact., 2017, 132: 126

doi: 10.1016/j.matchar.2017.08.008

10 Dolley E J, Schuster M, Crawford C, et al. Mechanical behavior of FeCrAl and other alloys following exposure to LOCA conditions plus quenching [A]. Proceedings of the 18th International Conference on Environmental Degradation of Materials in Nuclear Power Systems-Water Reactors [C]. Switzerland: Springer International Publishing, 2018: 185

11 Park D J, Kim H G, Park J Y, et al. A study of the oxidation of FeCrAl alloy in pressurized water and high-temperature steam environment [J]. Corros. Sci., 2015, 94: 459

doi: 10.1016/j.corsci.2015.02.027

12 Badini C, Laurella F. Oxidation of FeCrAl alloy: Influence of temperature and atmosphere on scale growth rate and mechanism [J]. Surf. Coat. Technol., 2001, 135: 291

doi: 10.1016/S0257-8972(00)00989-0

13 Rebak R B. Versatile oxide films protect FeCrAl alloys under normal operation and accident conditions in light water power reactors [J]. JOM, 2018, 70: 176

doi: 10.1007/s11837-017-2705-z

14 Chu R. Studies on high-temperature oxidation and its influence mechanism of Fe-Cr-Al alloy [D]. Shenyang: Shenyang Normal University, 2013

14 褚 冉. Fe-Cr-Al合金高温氧化及影响机理研究 [D]. 沈阳: 沈阳师范大学, 2013

15 Herbelin J M, Mantel M, Cogne J Y. Future trends of FeCrAl alloys for automative catalytic converters to reach mass production [Z]. Germany: Werkstoff-Informationsgesellschaft mbH, Frankfurt am Main, 1997: 79

16 Ning F Q, Wang X, Yang Y, et al. Uniform corrosion behavior of FeCrAl alloys in borated and lithiated high temperature water [J]. J. Mater. Sci. Technol., 2021, 70: 136

doi: 10.1016/j.jmst.2020.07.026

17 Kitajima Y, Hayashi S, Ukai S, et al. The effect of additional elements on oxide scale evolution of Fe-20at.%Cr-10at.%Al alloy at 900℃ in air [J]. Mater. Sci. Forum., 2008, 595-598: 1013

doi: 10.4028/www.scientific.net/MSF.595-598.1013

18 Huang T H, Naumenko D, Song P, et al. Effect of titanium addition on alumina growth mechanism on yttria-containing FeCrAl-base alloy [J]. Oxid. Met., 2018, 90: 671

doi: 10.1007/s11085-018-9861-6

19 Schutze M. Lifetime Modelling of High Temperature Corrosion Processes EFC 34 [M]. Boca Raton, FL, USA: CRC Press, 2001: 66

20 Dang J, Zhou P, Shi H Y. Influence of Nb/Ti on corrosion resistance properties of low chromium ferritic stainless steels [J]. Iron Steel Van Tit, 2020, 41: 147

20 党 杰, 周 鹏, 史洪源. Nb、Ti对低铬铁素体不锈钢腐蚀性能的影响 [J]. 钢铁钒钛, 2020, 41: 147

21 Li X, Lu X L, Bi H Y. Effect of Nb, Ti on the properties of 15Cr ferritic stainless steel [A]. Proceedings of the 8th (2011) China Iron and Steel Annual Meeting [C]. Beijing: Metallurgical Industry Press, 2011: 535

21 李 鑫, 陆晓莉, 毕洪运. Nb、Ti对15Cr铁素体不锈钢性能的影响 [A]. 第八届(2011)中国钢铁年会论文集 [C]. 北京: 冶金工业出版社, 2011: 535

22 Zhang X, Sun Q S, Du W. Effect of Nb, Ti on structure and property of ultra-low carbon and nitrogen ferritic stainless steel [A]. Proceedings of the 4th Annual Youth Academic Conference of China Society of Metals [C]. Beijing: Iron & Steel, 2008: 138

22 张 鑫, 孙全社, 杜 伟. Nb、Ti对超低碳氮430铁素体不锈钢组织和性能的影响 [A]. 第4届中国金属学会青年学术年会论文集 [C]. 北京: 钢铁, 2008: 138

23 Yu Y N. Fundamentals of Materials Science [M]. Beijing: Higher Education Press, 2006: 781

23 余永宁. 材料科学基础 [M]. 北京: 高等教育出版社, 2006: 781

24 Qian Y, Sun R R, Zhang W H, et al. Effect of Nb on microstructure and corrosion resistance of Fe22Cr5Al3Mo alloy [J]. Acta Metall. Sin., 2020, 56: 321

24 钱 月, 孙蓉蓉, 张文怀 等. Nb对Fe22Cr5Al3Mo合金显微组织和耐腐蚀性能的影响 [J]. 金属学报, 2020, 56: 321

25 Li N, Parker S S, Wood E S, et al. Oxide morphology of a FeCrAl alloy, Kanthal APMT, following extended aging in air at 300oC to 600oC [J]. Metall. Mater. Trans., 2018, 49A: 2940

26 Li N, Parker S S, Saleh T A, et al. Intermediate temperature corrosion behaviour of Fe-12Cr-6Al-2Mo-0.2Si-0.03Y alloy (C26M) at 300-600oC [J]. Corros. Sci., 2019, 157: 274

doi: 10.1016/j.corsci.2019.05.029

27 Dai J X, Gong Z M, Xu S T, et al. In situ study on the initial oxidation behavior of zirconium alloys with near-ambient pressure XPS [J]. Acta Phys. Chim. Sin., 2020, 36: 2003026

27 戴久翔, 龚忠苗, 徐诗彤 等. 锆合金初始氧化行为的原位近常压XPS研究 [J]. 物理化学学报, 2020, 36: 2003026

28 Pan D, Zhang R Q, Wang H J, et al. In steam short-time oxidation kinetics of FeCrAl alloys [J]. J. Mater. Eng. Perform., 2018, 27: 6407

doi: 10.1007/s11665-018-3665-3

29 Zhang Z G, Niu Y, Zhang X J. Effect of third element Cr in Fe-Cr-Al alloys [J]. J. Iron Steel Res., 2007, 19: 46

29 张志刚, 牛 焱, 张学军. 铁-铬-铝合金中铬的第三组元作用 [J]. 钢铁研究学报, 2007, 19: 46

30 Terrani K A, Pint B A, Kim Y J, et al. Uniform corrosion of FeCrAl alloys in LWR coolant environments [J]. J. Nucl. Mater., 2016, 479: 36

doi: 10.1016/j.jnucmat.2016.06.047

31 Pint B A, Terrani K A, Rebak R B. Steam oxidation behavior of FeCrAl cladding [A]. Proceedings of the 18th International Conference on Environmental Degradation of Materials in Nuclear Power Systems-Water Reactors [C]. Switzerland: Springer International Publishing, 2018: 235

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414