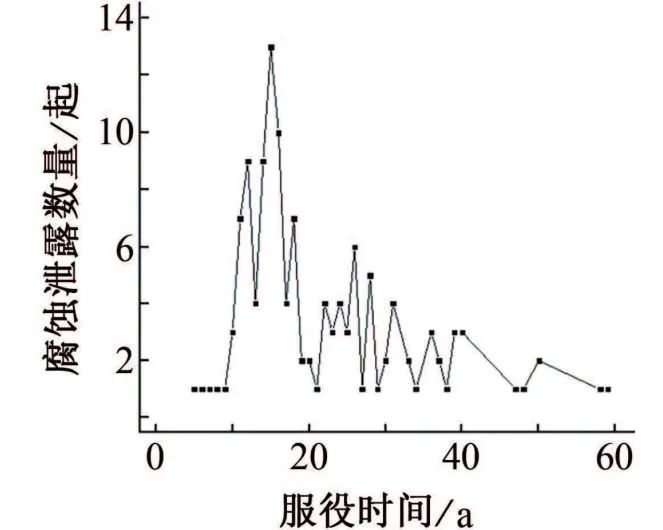

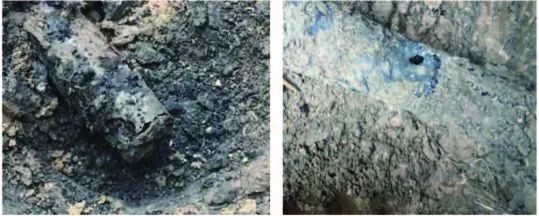

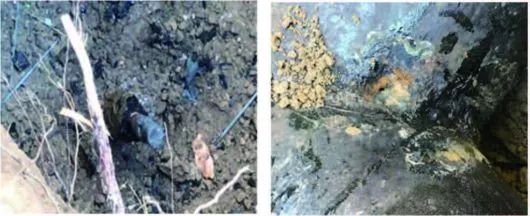

北京某区域中低压管网近年腐蚀泄漏情况 收集整理了北京某区域中低压管网于2016~2020年间的腐蚀泄漏情况,并进行了数据的整理和电子化,剔除了无效数据,对整理过的数据进行了统计分析。结果表明,2016~2020年间,中低压管网区约发生了324次腐蚀泄漏,2018~2019年间的泄漏次数最多,每年近90起,2016年的次数最少,仅37起。 外腐蚀泄漏的影响因素 服役时间的影响 服役时间是影响管道腐蚀行为的重要因素。随着服役时间的延长,防腐蚀层逐渐老化,性能下降,会对管道腐蚀造成严重影响。 由图1可见:管道腐蚀泄漏事件数量有两个峰值区域。当管道的服役时间为11~18年时,失效泄漏事件最多,其中服役时间为15年的管道发生的腐蚀泄漏次数最多,为13次;其次是服役时间为26~28年的管道,腐蚀泄漏超过6次。 图1 管道发生腐蚀泄漏事件数量随管道服役时间的变化关系 目前,燃气管道的设计寿命一般为30年,随着服役时间的延长,腐蚀风险逐渐增加,不过针对服役25年以上的管道,大部分会有整改(大修)措施,经过大修整改之后管道的泄漏频次会有所下降。 管道压力等级的影响 不同压力等级埋地管道的腐蚀泄漏频次不同, 对中低压管道的腐蚀泄漏事件进行统计分析,结果表明:低压管道泄漏次数为276次,占管道泄漏事件总量的85.2%;中压管道泄漏次数为48次,占比为14.8%。对于低压管道来说,由于防腐蚀层质量较差和没有施加有效的阴极保护两方面原因,其出现高频泄漏;中压管道部分施加了阴极保护,故泄漏发生相对较少。 防腐蚀层质量的影响 防腐蚀层是防止服役埋地管道腐蚀的重要屏障,其类型和完好程度直接决定了管道的使用寿命。目前,燃气管道常用防腐蚀层有沥青类、胶带类、环氧粉末、3PE等。 沥青类防腐蚀层具有设计、施工技术成熟,成本较低,施工过程不会对环境造成破坏等优点。然而,沥青防腐蚀层厚度不均匀,随着服役时间的延长,防腐蚀层易脆裂,且抗冲击性能比较差;胶带类防腐蚀层具有操作简单,成本低廉的优点,但易发生防腐蚀层剥离;3PE是比较完善的防腐蚀结构,具有优良的化学防腐蚀性能和较高的力学性能,尤其是耐磨性和附着力最佳,但其成本相对较高。 通过调查不同防腐蚀层管道的泄漏次数发现:沥青类防腐蚀层管道的泄漏次数最多,为280次,占比为87%;其次是胶带类防腐蚀层管道,泄漏次数为27次,占比为8.4%;3PE防腐蚀层管道的泄漏次数为14次,占比为4.3%;环氧粉末防腐蚀层管道的泄漏次数最少,只有4次,占比仅为0.3%。 防腐蚀层的服役年限也严重影响了其寿命与腐蚀风险,在调查中,沥青防腐蚀层管道的平均服役年限最长,约为23年;胶带类防腐蚀层管道的平均服役年限约为16年;3PE防腐蚀层管道的平均服役年限最短,约为12年。 阴极保护的影响 阴极保护是防护埋地燃气管道外腐蚀的重要技术,目前,高压埋地燃气管道普遍采用了阴极保护,部分中压管道也采取了阴极保护,但大部分低压管道没有采取阴极保护。本调查中,没有施加阴极保护的管道失效次数约为310次,占比为95.7%;而施加阴极保护管道的失效次数仅有14次。由此可见,施加阴极保护对管道保护具有显著效果。 对施加了阴极保护但仍然发生腐蚀泄漏的管道进行分析,结果表明阴保失效即电位正于-850 mV(相对于铜/硫酸铜参比电极)的约占30%,受到杂散电流干扰而导致管道腐蚀泄漏的约占43%。 杂散电流的影响 目前,杂散电流是影响埋地管道腐蚀的重要因素,其中直流杂散电流更是影响社区低中压管道腐蚀的主要因素。统计分析发现该区域95.7%发生腐蚀泄漏的低中压管道没有阴极保护,对于无阴极保护的管道,其附近的地电位梯度是衡量管道所受杂散电流强度的重要指标。 GB/T 21448-2017《埋地钢质管道阴极保护技术规范》指出,当地电位梯度差值大于5 mV/m时,杂散电流的干扰程度为强。本调查中发现,62%发生腐蚀泄漏的管道附近的地电位梯度差值大于5 mV/m,这更表明对于没有阴极保护的管道,杂散电流的强弱是影响管道腐蚀的重要影响因素。 土壤电阻率对管道腐蚀 泄漏的影响 土壤腐蚀性也是影响埋地钢质管道腐蚀的重要因素之一,而土壤电阻率是表征土壤腐蚀性的重要参数。GB/T 19285-2014《埋地钢质管道腐蚀防护工程检验》指出:当土壤电阻率小于20 Ω·m时,土壤腐蚀性为强,当土壤电阻率大于或等于20 Ω·m时,土壤腐蚀性为中等或弱。 对本工作调查区域埋地燃气管道附近的土壤电阻率进行调查,结果表明土壤电阻率小于20 Ω·m时,埋地管道发生的腐蚀泄漏次数为4次,占比2.3%;当土壤电阻率大于等于20 Ω·m时,埋地管道发生的腐蚀泄漏次数为169次,占比97.7%。虽然整个被调查区域的土壤腐蚀性为中等或弱,但仍然有大量中低压埋地管道发生了腐蚀泄漏,这表明土壤腐蚀性不是影响这些管道发生腐蚀泄漏的关键因素,还存在其他影响因素导致管道发生腐蚀泄漏。 管道腐蚀泄漏特征分析 根据现场泄漏抢修的调查结果,不同服役年限腐蚀泄漏管道的宏观腐蚀形貌差异很大。如图2所示:部分管道的腐蚀泄漏是由均匀腐蚀造成的,其特点是防腐蚀层大面积老化,管道整体均存在明显腐蚀,另一部分管道的腐蚀泄漏是由局部腐蚀穿孔造成的,其特点是管道仅局部有严重腐蚀;且服役时间超过30年的腐蚀泄漏管道整体呈均匀腐蚀,服役时间未超过20年的腐蚀泄漏管道呈现局部腐蚀穿孔。 (a) 均匀腐蚀 (b) 局部腐蚀穿孔 (c) 服役年限超过30年 (d) 服役年限不超过20年 图2 腐蚀泄漏管道的宏观形貌 管道腐蚀形貌的差异是因为腐蚀原因及腐蚀机理不同,均匀腐蚀可能是由于管道在土壤中的自然腐蚀,管道壁厚均匀减薄,最终管道发生泄漏;而局部腐蚀可能是因为管道防腐蚀层存在破损点,进而有外部电流从破损点流入,从另一个破损点流出,在流出部分发生腐蚀,最终导致管道的局部腐蚀穿孔。 结论 (1) 对于北京地区中低压管道,防腐层类型、阴极保护情况是其腐蚀泄漏的最关键影响因素,对于无阴保且防腐蚀层质量差的管道,杂散电流强度是管道泄漏的关键影响因素; (2) 服役时间为11~18年管道的泄漏频次最高,其次为服役26~28年的管道; (3) 沥青类防腐蚀层的防护效果最差;3PE防腐蚀层的防护效果最好; (4) 无阴极保护的管道腐蚀泄漏频发,占比95.7%;而施加有效阴极保护后,管道泄漏事件极少,说明阴极保护对于外腐蚀控制的效果显著; (5) 强杂散电流干扰是影响管道腐蚀泄漏的影响因素之一; (6) 现场管道腐蚀泄漏的形貌存在很大差异,说明中低压管网腐蚀泄漏的原因和腐蚀过程存在差异,具体原因有待更为细致的测试分析。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414