在油气运输的过程中,环境和管道中存在的腐蚀介质会不断侵蚀管道,最终导致管道破损。一旦发生此类事件,不仅会造成巨大的经济损失,还可能引发火灾、爆炸等恶性后果。因此,对管道的腐蚀与防护研究一直以来都是各国的研究重点。目前使用的管道外防腐技术主要有缓蚀剂法、阴极保护法和涂层保护法。

海泡石(SEP)作为一种无毒无害又具有很多优异性能的硅酸盐矿物,储量丰富,成本低廉,已被广泛应用于催化剂、吸附剂等多个领域,对其的开发利用已成为催化剂载体、吸附剂等众多研究领域的热门课题。然而,海泡石在环氧复合涂层领域并未得到重视,仍存在一定的研究意义。

01 海泡石基本性质和应用

海泡石是一种无毒、无害的含水富镁硅酸盐黏土矿物,理想分子式为Si12Mg8O30(OH)4(OH2)·8H2O,在显微镜下呈纤维状,其纤维长度为0.2~5 μm,宽度为100~300 nm,厚度为50~100 nm。

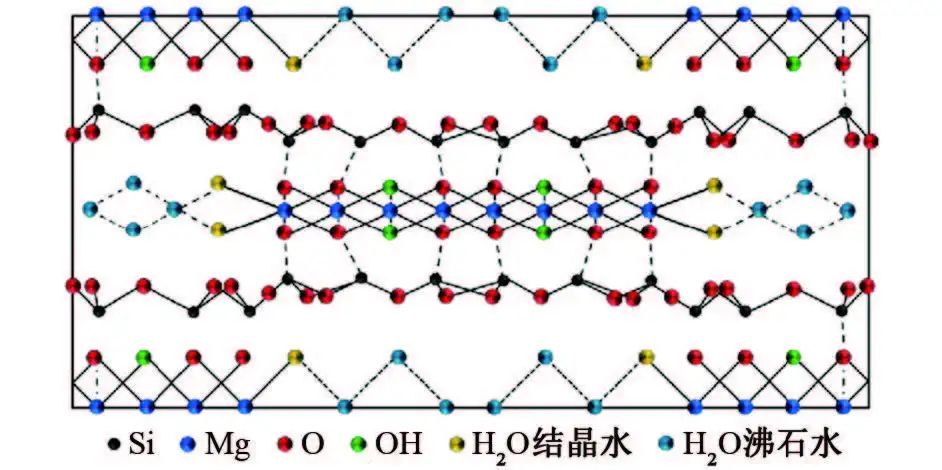

海泡石由两层硅氧四面体夹一层镁氧八面体结构交替排列组成,具有链状和层状的过渡型结构特征,其结构中存在3种形式的水:第一种为吸附于矿物表面并进入结构孔道的沸石水(H2O),也称为吸附水;第二种为空间壁面上受Mg2+束缚的结晶水(OH2),也称配位水;第三种是结构中的结构水(OH),也称羟基水,位于硅氧八面体中心,如图1所示。这种结构使得海泡石具有化学稳定性好、比表面积大、吸附性和催化性好等特点。此外,海泡石也有着较强的耐酸碱腐蚀性能,当pH小于3或大于10时,其晶体结构才会被完全破坏。

图1 海泡石的晶体结构

目前,世界上已探明的海泡石产量约为8000万吨,广泛分布在西班牙、中国、美国、土耳其等地,我国作为世界第二大产出国,海泡石主要分布在湖南、湖北、贵州等地区。虽然海泡石储量丰富、性能优异、安全环保,但是天然海泡石纯度较低,存在碳酸钙、氧化铝等杂质,且内部孔径分布不均匀,这些缺点限制了天然海泡石的直接应用,为了充分发挥其优异的性能,在使用海泡石前需要对其进行提纯活化。

我国在20世纪80年代开始了海泡石矿产的地质普查和科研工作,1984年在湖南浏阳永和发现工业储量达数百万吨的海泡石矿床,从此揭开了我国海泡石开发利用的序幕。

海泡石的开发应用一共经历了3个阶段:第一阶段(1986~1987年)是海泡石的矿产开发和分离提纯阶段,由于土状海泡石纯度低,质量分数只有10%~20%,这一阶段主要进行了海泡石的选矿富集研究,同时进行了少量的酸处理工艺和基本理化性质研究;第二阶段(1987~1995年)是海泡石的基础功能开发及应用阶段,这一阶段海泡石应用领域迅速扩大,开始应用于涂料、接地降阻剂、净化柴油机尾气催化剂等领域,但是海泡石的开发还没有形成一定的规模;第三阶段(1996年以后)是海泡石的应用多功能化和复合化发展阶段,这一阶段海泡石相关文献出现爆发性增长。海泡石应用范围逐渐扩展,增加了绝热保温纸、黏合剂、纳米复合材料、热塑性模塑材料、聚合催化剂、聚醚或聚酯复合材料添加剂、电荷控制剂等领域。

目前,随着海泡石在纳米材料、催化剂、吸附剂等领域的深入研究,海泡石的应用几乎遍布人们生活的各个领域,海泡石的价值越来越高,开发前景也越来越好。

02 海泡石/环氧复合涂层

环氧树脂(EP)是一种聚合物高分子材料,具有高模量、优异的防腐蚀性能和良好的热稳定性等优点。环氧树脂含有大量活泼的含氧基团,这些基团可以与多种不同类型的大分子物质发生交联作用,形成具有三维网状结构的高聚合物。同时,环氧树脂结构中也含有大量的醚键(-O-)和羟基(-OH),正是这些活性基团使得环氧树脂能够与钢基体形成很强的化学交联键,增强了涂层与基材表面的黏结强度,从而被广泛应用于涂料、黏合剂、复合材料和结构部件的层合板和基体。

但是,环氧树脂中的环氧基团交联密度过高,使得固化后的涂层产生很多微孔,降低了涂层的机械性能和防腐蚀性能。在环氧树脂中添加填充料可以提高材料与聚合物基体界面的黏结强度,并且对微孔进行很好的封堵,提高涂层的机械性能与防腐蚀性能。

海泡石具有比表面积大、流动性好、较强的耐酸碱性和良好的化学稳定性等优点,是一种优秀的防腐蚀涂料填充料。但是天然海泡石纯度低,比表面积小,如果直接应用于环氧树脂防腐蚀涂料的制备中,无法最大化发挥其优异的性能,故需要先对天然海泡石进行提纯活化处理。

酸改性是常用的海泡石提纯活化方法,即通过加入一系列的无机酸,如HCl、H2SO4等对海泡石进行处理,利用H+替换海泡石结构中的Mg2+离子并形成Si-O-H键,还可以与海泡石中的碳酸钙、氧化铝等杂质发生反应,起到增大海泡石的比表面积、提高海泡石的纯度的作用。

近年来,海泡石在环氧复合涂层领域的研究主要集中在海泡石改性、海泡石环氧涂层防腐蚀性能和海泡石环氧涂层防腐蚀机理等方面。

有机改性海泡石复合涂层

在基体表面涂覆有机涂层可以有效避免基体直接与腐蚀性介质接触,从而延长其使用寿命,降低成本。但是水会在涂层中扩散,腐蚀性离子与钢材发生化学反应,导致涂层的附着力降低,最终涂层从钢材表面脱落,进一步加速腐蚀进程。研究表明,接触角大于150°的超疏水表面很难被水浸润,可以有效抵挡水的入侵,因此制备出具有超疏水表面的涂层可以有效提高涂层的性能及寿命。

海泡石作为一种黏土矿物,细长的形状使其易于构建多尺度的粗糙表面,表面的大量羟基也允许被修饰,以获得不同的表面能。海泡石具有较高的理论比表面积、孔隙率和表面活性,对有机或无机离子具有良好的吸附性能,因此它很容易被改性成超疏水材料。利用有机改性剂如钛酸酯偶联剂、硅烷偶联剂、表面活化剂等改性海泡石,可以改变海泡石表面亲水的性质,使其具备超疏水性能。进一步将改性后的海泡石添加到环氧树脂涂料中,可以有效改变涂层的接触角,形成超疏水表面,从而提高涂层的防腐蚀性能。

利用硅烷偶联剂改性海泡石不仅可以改变海泡石的亲水性能,提高海泡石与环氧树脂的亲和性,还可以使得海泡石在环氧树脂中表现出更好的分散性,减少团聚现象的发生。

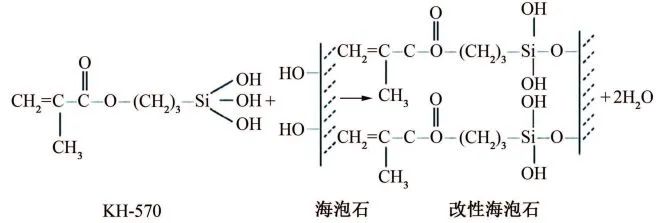

丁德宝等利用硅烷偶联剂KH-570对海泡石纳米纤维进行改性,如图2所示,结果表明,当偶联剂的用量为3%时,海泡石的表面自由能由52.63 mJ/m2减小到31.56 mJ/m2,极性分量由12.1%提高到27.9%,改性后的海泡石在聚合物基体中的分散性得到了提高。

图2 KH-570改性海泡石反应示意

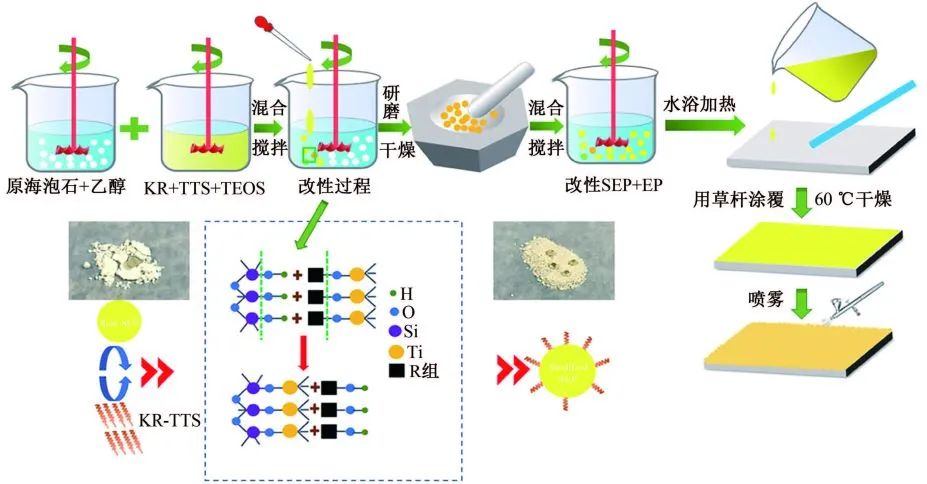

钛酸酯偶联剂(KR-TTS)作为一种环保型改性剂,可以在海泡石粉体与基体树脂的界面处形成化学键,降低海泡石的表面能,使其具有超疏水性。YUAN等以KR-TTS改性的海泡石(SEP@KR-TTS)和EP为基料,成功制备了具有高柔韧性的无氟超疏水涂层,如图3所示。为了提高超疏水涂层的力学性能,采用“胶黏剂+涂料”的方法制备超疏水涂层,整个制备过程简单、环保。

图3 SEP@KR-TTS涂层的合成工艺

与纯EP涂层相比,超疏水涂层表现出优异的防腐蚀性能,其阻抗值比纯EP涂层高4个数量级,低频区阻抗值为6.1×106 Ω·cm2,静态水接触角提高了90°,拉伸距离提高了350%。这是由于KR-TTS的改性改变了海泡石的表面接触角,增加了涂层的接触角,降低了EP涂层的亲水性,导致SEP@KR-TTS/EP涂层的吸水率降低。同时,改性海泡石的纤维结构有助于填充涂层固化过程中溶剂蒸发而产生的孔隙,抑制了腐蚀性介质向涂层的渗透,使涂层的防腐蚀性能提高,而且多孔网络结构中的气垫层减小了腐蚀性介质与涂层之间的界面接触面积,这种接触状态显著提高了腐蚀性介质的转移阻力,进一步阻碍腐蚀液向底层基体的渗透和扩散。

离子液体改性海泡石复合涂层

离子液体(IL)泛指组分全为离子的液态物质,比如KCl在一定高温下会变成液态,此时的液态KCl就是一种离子液体。离子液体作为一种环境友好型化合物,在腐蚀防护等领域具有广阔的应用前景,以磷基IL改性蒙脱土为载体的聚甲基丙烯酸甲酯纳米复合涂料在冷轧钢基体上具有优异的防腐蚀性能。

用离子液体改性海泡石可以制备出具有优异性能的海泡石离子液体防腐蚀涂层。HENRIQUES等将11-溴癸酸和三苯基磷与甲苯混合,在120 ℃和氮气条件下搅拌反应24小时,得到11-羧基十一烷基三苯基溴化磷,利用生成物改性海泡石,制备出了SEPIL/EP涂层。离子液体中的羟基加强了海泡石与环氧树脂之间的相互作用力,表现出较高的黏度。SEPIL/EP涂层对电解质溶液的扩散具有良好的阻挡作用,复合涂层具有较强的防腐蚀性能。

SEPIL/EP涂层不仅对金属材料具有良好的防腐蚀性能,且受损后的涂层仍能保持一定的防腐蚀性能。

纳米粒子改性海泡石复合涂层

近年来纳米复合材料一直是材料学、化学、物理学等领域的研究热点,相比传统的微米级复合材料,纳米复合材料拥有更优良的力学性能和热学性能,能更好地满足特定的需求。在涂料中加入一种或多种Ti、TiO2、Al2O3、CaCO3、SiO2、Fe3O4、ZnO等纳米材料,可以提高涂层的韧性和耐热性,增强涂层的附着力、硬度和防腐蚀性能。

纳米SiO2粒子能显著改善涂层的微观结构,提高涂层的防腐蚀性能,与钢基体形成Si-O-Fe共价键,有效提高涂层的黏结性能,被广泛应用于塑料、橡胶、建筑、涂料等领域。

硅溶胶是纳米SiO2最常见的形式之一,是纳米级SiO2在溶剂中的分散液,含有大量硅羟基和水,可通过共价键和氢键与各种分子反应,表现出良好的耐老化、耐高温和绝缘性等性能。但是,由于硅溶胶中Si-OH之间失水会形成Si-O-Si网状结构,这种特殊成膜机理会使硅溶胶收缩过快,从而导致成膜性能不足的问题,同时硅溶胶也不具备与基材紧密结合、发生物理或化学作用的能力。

为了解决这些问题,王盛鑫等利用硅溶胶和硅烷偶联剂改性海泡石,成功制备出了SEP/SiO2复合材料。海泡石与硅溶胶复合后,涂层开裂问题大大改善,这是由于硅烷偶联剂水解生成的硅羟基和硅溶胶的Si-OH发生缩合反应,使得海泡石与SiO2通过一个有机碳长链相连,解决了硅溶胶收缩过快的问题。而纤维状的海泡石可以有效填补涂层的裂纹,增强涂层的附着力,解决涂层开裂和与金属基体黏结力不足的问题。

金属钛质量轻、强度高、化学稳定性好,其表面还可以形成一层致密的氧化膜。利用金属钛制成的纳米钛,不仅具有金属钛的优良性质,还具有纳米材料的优良特性,如界面效应、小尺寸效应和量子尺寸效应等,将纳米钛作为填充料添加到海泡石环氧树脂涂料中,利用纳米材料的小尺寸效应可以封闭环氧树脂在固化过程中产生的空隙,同时纳米材料的存在还可以有效提高涂层的力学性能。

熊海龙将纳米Ti添加到海泡石环氧树脂涂料中,并利用硅烷偶联剂对其进行改性,成功制备出了OMSEP-Ti/EP涂料,相比于纯EP涂料,复合涂料的耐撞击性能提高了75%,耐磨性能提高了83%。纳米钛通过其表面的环氧基和OMSEP的氨基进行共价键接枝,并与涂料中的固化剂发生交联反应,大大增强了海泡石与环氧树脂的相容性,减少了海泡石团聚现象的发生。而OMSEP与环氧树脂等有机分子之间良好的分散性和界面相容性,确保了迷宫效应的效果,有效降低了腐蚀性介质在涂层中的渗透速率,增强了涂料的防腐蚀性能。

03 结束语

虽然海泡石的加入有效提高了环氧树脂涂层的力学性能和防腐蚀性能,但是海泡石还存在纯度低、在环氧树脂中分散性差等缺点。未来对于海泡石的研究应更多地集中在海泡石的提纯、改性机理和与不同材料复合化等方面,并扩展海泡石的功能领域。例如通过海泡石改性机理研究,制备多功能改性海泡石,以提高海泡石在环氧涂层中的分散性;利用纳米材料和现有制备方法,在海泡石表面形成具有微胶囊结构的缓蚀剂,在涂层破损时释放缓蚀剂修复涂层,使得涂层具有自修复能力。

随着相关应用研究的深入开展,海泡石环氧树脂复合涂层的各方面性能和工艺将得到进一步完善。海泡石作为一种新型的复合涂层材料,其应用将会日益广泛,并在防腐蚀技术领域发挥出积极而重要的作用。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414