摘要

通过自主研制的高效串型深海环境试验装置在西太平洋深海自然环境下开展了5A06铝合金的腐蚀行为实验,分析了5A06铝合金在500,800,1200和2000 m深海环境下暴露1 a的腐蚀形貌、腐蚀规律和电化学行为。实海结果显示,5A06铝合金的腐蚀形式以点蚀为主,平均腐蚀速率随海水深度增加先升高后降低,最大值出现在水深500 m处,为17 μm/a,是浅表海水环境下的3.1倍;而在800~2000 m水深范围,5A06铝合金腐蚀状况大大减弱,腐蚀速率在0.9~1.4 μm/a水平,800 m时仅为浅表海水的0.21倍,2000 m时则为0.14倍。电化学测试结果显示,试样自腐蚀电位随海水深度增加而正移,2000 m深度下达到-0.640 V (vs. Ag/AgCl);电荷转移阻抗随着试验深度的增加而显著增大,2000 m深度下达到了最大值,为1.91×108 Ω·cm2。

关键词: 西太平洋 ; 深海环境 ; 5A06铝合金 ; 界面特性

本文引用格式

段体岗, 李祯, 彭文山, 张彭辉, 丁康康, 郭为民, 侯健, 马力, 许立坤. 深海环境5A06铝合金腐蚀行为与表面特性. 中国腐蚀与防护学报[J], 2023, 43(2): 352-358 DOI:10.11902/1005.4537.2022.102

DUAN Tigang, LI Zhen, PENG Wenshan, ZHANG Penghui, DING Kangkang, GUO Weimin, HOU Jian, MA Li, XU Likun. Corrosion Characteristics of 5A06 Al-alloy Exposed in Natural Deep-sea Environment. Journal of Chinese Society for Corrosion and Protection[J], 2023, 43(2): 352-358 DOI:10.11902/1005.4537.2022.102

铝合金具有密度低、比强度高、耐蚀性好、易加工成型等特点,是工业中应用最广泛的一类有色金属结构材料,已在航空、航天、汽车、机械制造及化学工业等领域中大量应用[1-3]。近年来,随着世界各国对海洋资源的关注和不断探索,铝合金在海洋工程中也得到了越来越广泛的应用。

随着铝合金在海洋环境中的不断应用,铝合金在海洋环境中,特别是深海环境中的腐蚀问题日益凸显,对此国内外学者开展了大量研究[4-7]。Venkatesan[8]研究了1060铝合金在印度洋海域不同深度暴露168 d后腐蚀情况,表明随深度增加 (500~5100 m),其腐蚀速率逐渐增大;2000系铝合金在太平洋和印度洋不同深度海水环境中的腐蚀速率也呈现类似规律。Boyd等[9]和Reinhart等[10]则分别调查了铝镁合金在太平洋表层海水和深海中的腐蚀行为,发现深海环境下5000系列铝镁合金点蚀速率加快,在700 m深海水环境下点蚀速率最大,为表层海水的3倍,而在1700 m深处则降为2倍,并认为影响5000系列铝镁合金点蚀的主要因素是氧含量。孙飞龙等[11]研究了5052和6061铝合金在我国南海800和1200 m深海环境下的腐蚀行为,其腐蚀规律呈现出随着水深的增加,最大点蚀坑深度先增加后降低,最大点蚀坑深度的最大值出现在水深800 m左右,认为800 m深海中的溶氧量最低,促进了局部腐蚀的发生。目前,针对5A06铝合金在深海环境下的腐蚀数据和腐蚀规律,则研究较少。

本文工作主要针对5A06铝合金在西太平洋深海自然环境的适应性能开展研究。首先,通过宏观腐蚀图片,观察5A06材料在深海环境不同深度下的腐蚀状况。随后,通过计算不同周期下试样的腐蚀速率,并结合多种测试表征手段,研究材料的深海腐蚀行为与规律。最后通过电化学测试方法,分析材料的电化学行为和钝化膜特性。

1 实验方法

材料为5A06铝合金,样品尺寸为200 mm×100 mm,投放前进行去油处理,并对试样尺寸和重量进行精确测量和记录。采用中船七二五所自主设计研制的高效串型深海环境实验装置[12,13],在太平洋西部海域进行深海实海投放实验,试样框架深度依次为500,800,1200和2000 m。

实验周期为1 a,暴露实验结束后,将试样取回,参照GB/T 16545-2015配制除锈液去除腐蚀产物,称重并采用GB/T 18590-2001中的显微法测量点蚀深度。借助于数码相机记录试样除锈前后形貌,使用3D显微镜和场发射扫描电子显微镜表征试样的微观腐蚀形貌。

通过PAR2273电化学工作站,对除锈前的试样进行电化学测试,其中饱和银/氯化银电极 (Ag/AgCl) 和铂电极分别做参比电极和辅助电极,回收的5A06铝合金试样为工作电极,测试面积1 cm2,支持电解质为天然海水。在进行每项电化学测试前,对试样的开路电位进行稳定测试,保证试样处于非极化状态。在稳定开路电位状态下进行电化学阻抗谱测试,频率范围为105~10-2 Hz,交流幅值为±10 mV;极化曲线测量范围为-300~+800 mV (相对于开路电位),扫速为20 mV/min。

2 结果讨论

图1为深海环境不同深度暴露1a周期5A06试样除锈前后宏观形貌。与1060铝合金、5083铝合金等相比,5A06铝合金试样表面完整,耐蚀性明显提高。由图可见,深海环境下,5A06铝合金的腐蚀类型以点蚀为主,且随着试验深度的增加,5A06铝合金腐蚀程度逐渐减弱。500 m深度下试样表面出现明显腐蚀区域,并观察到大量细密的点蚀,此外在两边尼龙隔套固定位置存在轻微压痕。800 m深度试样表面腐蚀区域有所减少,但单个点蚀孔径有所增大。1200 m深度下试样失去金属光泽,形成棕灰色转化膜,且表面仅出现点蚀痕迹。2000 m试样表面的转化膜颜色进一步加深,局部出现金属光泽的白色斑点,但并未观察到明显的点蚀坑。除锈后,500和800 m试样表面可观察到细密的点蚀痕迹,1200和2000 m试样表明仍旧存在深灰色转化膜。

图1 5A06铝合金在不同深度下暴露1 a的宏观腐蚀形貌

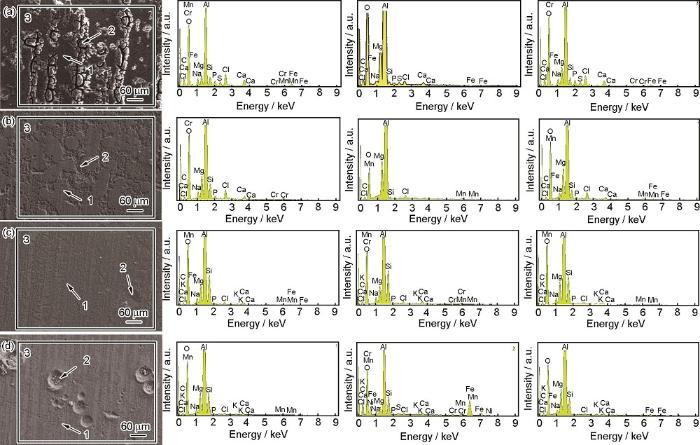

图2为5A06铝合金在西太平洋深海环境下暴露1a后除锈前在扫描电镜下的微观腐蚀形貌图。在500 m深度时,试样表面裂纹明显,有疏松的颗粒状腐蚀产物,表面凹凸不平,出现大量的腐蚀坑。在800 m深度时,未见颗粒状腐蚀产物堆积,表面较平,呈现蜂窝状微小裂纹痕迹,腐蚀程度明显比500 m深度时要小很多。在1200 m深度时,试样表面平整,存在明显裂纹和圆形凹坑。2000 m深度时,裂纹相对于1200 m时减少,腐蚀程度较轻,存在圆形凹坑。

图2 5A06铝合金5A06在500,800,1200和2000 m深海环境下暴露1 a的SEM图

为了对比500、800、1200和2000 m深海环境中5A06铝合金试样上不同区域处的成分,如图3所示,分别选取试样上膜层保持的相对完整处为各个深度下EDS的谱图1,腐蚀的较严重处为各个深度下EDS的谱图2,选取视野内大范围的区域为谱图3。通过表1和表2可以看出,试样表面较为平整的区域与腐蚀相对严重的区域成分含量略有不同,其中4个深度下谱图1中O原子分数要低于谱图2中O原子分数,即较为完整膜层中的O原子分数更高一些,而Mg和Al的原子百分比则恰恰相反,在谱图1中明显更高一些。这可能是因为5A06铝合金表面的钝化膜中,形成了金属氢氧化合物,如Al(OH)3和Mg(OH)2。当钝化膜受到破坏后,金属氢氧化合物分解溶于溶液中,造成Al和Mg的流失,Cl-等侵蚀性粒子穿过破裂的腐蚀产物膜接触铝合金基体产生腐蚀反应,所以在谱图2腐蚀产物处Cl原子分数要较谱图1高。除此以外,在500 m深度下明显可见其腐蚀产物较多,2000 m深度下谱图2处则是有部分夹杂物聚集在转化膜表面的凹坑内,对其成分分析,发现比其他未出现明显腐蚀产物的谱图成分中多了S,在500 m深度中,腐蚀部位的S原子分数达到0.6%,其附近的膜层中S原子分数达到0.49%,2000 m深度下只在谱图2中出现S,谱图1相对较为完整涂层中则未出现。这可能是因为海水中的SO42-与Cl-增加了晶格缺陷的密度,并促进击穿由氧化层提供的势垒。另外根据Ca和Mg的原子分数,可推测在腐蚀产物层中存在部分的钙镁沉积物。

图3 不同深度下5A06铝合金腐蚀产物EDS结果图

表1 5A06铝合金在暴露1 a后的Tafel分析结果

表2 EIS图谱拟合结果

由谱图3可以看出,随深度增加腐蚀产物中Mg和Si含量先增加后减少,Mg含量在800 m深度时达到最大含量,Si则在1200 m深度时达到最大含量。同时,相比500 m试样,800,1200和2000 m试样的Al含量显著增加,这可能与试样腐蚀过程中发生金属颗粒脱落,腐蚀产物中Al单质含量较高有关,O含量减小,这可能因为500 m深度下的溶解氧含量要高于800,1200和2000 m深度。

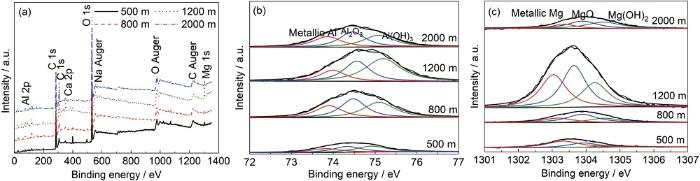

为了获得5A06铝合金试样表面膜的组成,运用XPS分析了其在深海4种不同深度环境下暴露1 a生成的表面膜层的元素和存在状态,结果如图4所示。可以看出,图中有明显的O 1s、Ca 2p、Si 2p、Al 2p、Mg 1s等峰,XPS图谱采用C ls (284.77 eV) 进行纠正。

图4 不同深度下5A06铝合金表面膜成分XPS分析

对腐蚀产物中的Al、Mg进行单个分析。膜层中的Al的XPS能谱如图4所示,500 m深度中Al 2p的XPS峰值对应的结合能为74.45 eV左右,而800、1200和2000 m的结合能则为74.54、74.76和74.48 eV。对Al2p处的XPS峰进行分峰拟合,结果显示,在500 m深度下的试样中分别在73.818,74.335和74.907 eV处出现了3个峰,800 m深度的试样则在73.898、74.478和75.092 eV处出现了3个峰,1200 m深度的试样则在73.990、74.564 和75.190 eV处出现了3个峰,2000 m深度的试样则在73.858、74.457和75.082 eV处出现了3个峰,每个深度的3个峰分别对应Al,Al2O3和Al(OH)3 3种物质,说明Al在腐蚀产物中以Al2O3和Al(OH)3为主。

膜层中Mg的XPS能谱如图4所示,500 m深度中Mg 1s的XPS峰值对应的结合能为1303.55 eV左右,而800、1200和2000 m中对应的结合能则为1303.85、1303.56和1303.97 eV。对Mg 1s处的XPS峰进行分峰拟合,结果显示,在500 m深度下的试样中分别在1303.31,1303.91和1304.43 eV处出现了3个峰,800 m深度的试样则在1303.18、1303.88和1304.54 eV处出现了3个峰,1200 m深度的试样则在1303.04、1303.64和13054.26 eV处出现了3个峰,2000 m深度的试样则在1303.36、1303.90和1304.52 eV处出现了3个峰,每个深度的3个峰分别对应Mg,MgO和Mg(OH)3 3种物质,说明Mg在腐蚀产物中以MgO和Mg(OH)3为主。

图5a为5A06铝合金深海环境不同深度暴露1 a的腐蚀数据。结果显示,随着实验深度的增加,5A06铝合金的平均腐蚀速率先升高后降低,平均腐蚀速率的最大值出现在水深500 m处,为17 μm/a,是浅表海水环境下的3.1倍。在800~2000 m水深范围,5A06铝合金腐蚀状况大大减弱,腐蚀速率在0.9~1.4 μm/a水平,800 m时仅为浅表海水的0.21倍,2000 m时则为0.14倍。本文中5A06铝合金的腐蚀速率变化规律与文献[9-11]中5000系铝合金和6000系铝合金腐蚀速率的变化趋势基本一致。与相同环境下Q235钢 (38~48 μm/a)、E460低合金钢 (35.8~44.6 μm/a),1060铝合金 (12~27 μm/a) 等材料的腐蚀速率相比,5A06铝合金的腐蚀速率显著减小,表明5A06铝合金在该深度范围下具有较好的耐腐蚀性能。图5b为相应的平均点蚀深度和最大点蚀深度数据,结果显示,在500~2000 m深海范围内,5A06铝合金的平均点蚀深度和最大点蚀深度随试验深度的增加而减小,其中500 m深度下其平均点蚀深度和最大点蚀深度随实验深度分别为20.4和27.2 μm。这一结果与平均腐蚀速率在500~2000 m范围内的变化趋势基本一致。5A06铝合金腐蚀速率与点蚀的变化可能与深海环境不同深度下溶解氧浓度的改变有关[14]。

图5 5A06铝合金腐蚀速率随是实验深度变化及点蚀深度变化

西太平洋热带海域水文数据结果显示[15]:500 m水深范围出现了一个盐度极大值和溶解氧浓度极小值层;随后随着水深的增加,盐度有所减小,而溶解氧浓度缓慢增大;同时,在>500 m水深环境下,海水温度<5 ℃,且变化不大。不同的海水环境导致了铝合金不同的腐蚀行为:在高盐度和高静水压力作用下,一方面铝合金表面的Cl-活度增加,海水中Cl-侵入性更强,增加了对铝合金的腐蚀可能性;另一方面,海水低温和低溶解氧浓度不利于铝合金表面钝化膜的形成。因此,在500 m环境下,5A06铝合金腐蚀速率最大。而随着水深的增加,溶解氧浓度有所上升,利于铝合金表面的钝化膜形成。

图6为5A06铝合金在实海投放1 a后测试的极化曲线,可以看出,随着投放深度增加,腐蚀电位呈正移趋势:500 m时约为-0.907 V (vs. Ag/AgCl), 800 m时上升到-0.762 V,2000 m时则进一步正移至-0.640 V。5A06铝合金的阳极极化曲线呈现钝化-溶解特征,随着阳极电位不断增大进入钝化区,Al、Mg、Mn等金属元素失去电子,形成钝化膜,随着金属腐蚀溶解的进行,有可能进一步形成金属氢氧化合物,如Al(OH)3和Mg(OH)2等。一般来讲,点蚀电位越正,点蚀发生越困难,5A06铝合金耐点蚀性能越突出。500 m深度铝合金试样的点蚀电位较正,约为-0.482 V,维钝电流密度约为7.89×10-7 A/cm2;800~2000 m深度下5A06铝合金的点蚀电位则变化不大,在-0.47~0.48 V范围,但维钝电流密度则随深度增加而减小,其中800 m深度试样的维钝电流密度为1.23×10-7 A/cm2,而2000 m深度则为7.52×10-8 A/cm2,表明2000 m深度下5A06铝合金的耐点蚀性能最为优异。

图6 5A06铝合金在暴露1 a后的Tafel曲线

图7给出了深海环境不同深度下5A06不锈钢暴露1 a的电化学阻抗图。不同深度条件下5A06试样Nyquist图由阻抗-容抗弧组成,随深度增加,阻抗呈先减小趋势,反映其抗腐蚀能力下降。根据前期表面观察结果,5A06铝合金在经历深海实海试验后,试样表面出现一层致密的钝化膜,不同海水深度条件下生成的钝化膜层存在差异,从而引起5A06铝合金在海水环境中腐蚀电化学行为的变化。因此对不同试验条件试样的交流阻抗图,通过等效电路进行拟合分析,对应等效电路如图7插图所示,拟合分析结果如表2所示。其中Rs为溶液电阻,Rf为钝化膜电阻,Qf为钝化膜电容,Rct代表金属表面的电荷传递电阻,Qdl则代表金属/溶液界面的双电层电容。

图7 5A06铝合金的EIS谱图及等效电路图

表2中结果显示,与500 m条件相比,800 m时的电荷传递电阻有所增大,2000 m时显著增大,是500 m下的328倍,表明5A06铝合金的耐蚀性能随深度增加而增大。低频处的nct随海水深度增加而有所增大。金属氧化物/氢氧化物的交流阻抗谱相关研究显示,n<1是由弥散效应引起,可能与多种不同的物理化学现象有关。Pajkossy[16]认为,原子尺度上的不均匀性,不同的晶体结构或者缺陷,以及表面吸附特性等,导致了电极界面电容的局部变化,从而引起了电极的n<1行为。Casta等[17]则认为,电极的微观形貌特性,例如电极表面的粗糙程度、多孔性和非均一性等,诱导产生了电极的常相位角行为。深海环境中,在海水压力、Cl-、溶解氧和温度等多种因素的共同作用下,试样表面形成非均匀分布的致密钝化膜层,与海水接触后,由于不同海水深度下钝化膜层的均匀程度存在差异,从而引起了铝合金表面的电化学过程发生变化。因此,可以认为,5A06铝合金表面不均匀的钝化膜层引起了金属/海水界面的常相位角行为。同时,随深度增加低频n值逐渐增大的实验结果表明,随着海水深度的增加,金属/海水界面的理想电容特性增加,钝化膜层的均匀性逐渐升高,从而导致5A06铝合金耐腐蚀性能增强。

3 结论

(1) 5A06铝合金在西太平洋深海环境下的腐蚀形式主要以点蚀等局部腐蚀为主。

(2) 5A06铝合金在500~2000 m深海环境下的腐蚀速率随海水深度的增加而降低,自腐蚀电位随海水深度增加而正移,电荷传递电阻则随海水深度增加而增大,表明5A06铝合金耐蚀性随深度增加而上升。

(3) 这一结果与西太平洋热带海域500~2000 m深海环境下溶解氧浓度的小幅升高,盐度小幅降低,以及压力增加等有关。

参考文献

[1] Huang Y Z, Dong L H, Liu B Y. Current status and development trend of study on corrosion of aluminum alloy in deep sea [J]. J. Mater. Prot., 2014, 47(1): 44

[1] (黄雨舟, 董丽华, 刘伯洋. 铝合金深海腐蚀的研究现状及发展趋势 [J]. 材料保护, 2014, 47(1): 44)

[2] Chen Z J, Zhou X J, Chen H. Corrosion behavior of riveted pair of 6A01 Al-alloy-/304 stainless steel-plate used for high-speed train [J]. J. Chin. Soc. Corros. Prot., 2022, 42: 507

[2] (陈志坚, 周学杰, 陈昊. 高速列车铆接件中6A01铝合金腐蚀行为研究 [J]. 中国腐蚀与防护学报, 2022, 42: 507)

[3] Ding Q M, Qin Y X, Cui Y Y. Galvanic corrosion of aircraft components in atmospheric environment [J]. J. Chin. Soc. Corros. Prot., 2020, 40: 455

[3] (丁清苗, 秦永祥, 崔艳雨. 大气环境中飞机构件的电偶腐蚀研究 [J]. 中国腐蚀与防护学报, 2020, 40: 455)

[4] Peng W C, Hou J, Guo W M. Research progress on the corrosion of aluminum alloy in deep ocean [J]. Dev. Appl. Mater., 2010, 25(1): 59

[4] (彭文才, 侯健, 郭为民. 铝合金深海腐蚀研究进展 [J]. 材料开发与应用, 2010, 25(1): 59)

[5] Luciano G, Letardi P, Traverso P, et al. Corrosion behaviour of Al, Cu, and Fe alloys in deep sea environment [J]. La Metall. Ital., 2013, 105: 21

[6] Canepa E, Stifanese R, Merotto L, et al. Corrosion behaviour of aluminium alloys in deep-sea environment: a review and the KM3NeT test results [J]. Mar. Struct., 2018, 59: 271

doi: 10.1016/j.marstruc.2018.02.006

[7] Zhang X, Lin M Y, Yang G H, et al. Effect of Er on corrosion behavior of marine engineering 5052 Al-alloy [J]. J. Chin. Soc. Corros. Prot., 2021, 41: 686

[7] (张欣, 林木烟, 杨光恒 等. Er对海工5052铝合金腐蚀行为的影响 [J]. 中国腐蚀与防护学报, 2021, 41: 686)

[8] Venkatesan R. Studies on Corrosion of some structural materials in deep sea environment [D]. Bengaluru: India Department of Metallurgy India Institute of Science, 2000

[9] Boyd W K, Fink F W. Corrosion of Metals in Marine Environments [M]. Columbus: Metals and Ceramics Information Center, 1970

[10] Reinhart F M. Corrosion of materials in hydrospace-Part V-aluminum alloys [R]. Virginia: US Naval Civil Engineering Lab Port Hueneme, 1969

[11] Sun F L, Li X G, Lu L, et al. Corrosion behavior of 5052 and 6061 aluminum alloys in deep ocean environment of South China Sea [J]. Acta Metall. Sin., 2013, 49: 1219

doi: 10.3724/SP.J.1037.2013.00143

[11] (孙飞龙, 李晓刚, 卢琳 等. 5052和6061铝合金在中国南海深海环境下的腐蚀行为研究 [J]. 金属学报, 2013, 49: 1219)

doi: 10.3724/SP.J.1037.2013.00143

[12] Duan T G, Xu L K, Ding K K, et al. Corrosion behaviour investigation of 460 low alloy steels exposed in the natural deep-sea environment [J]. Corros. Eng., Sci. Technol., 2019, 54: 485

doi: 10.1080/1478422X.2019.1619290

[13] Ding K K, Guo W M, Qiu R, et al. Corrosion behavior of Q235 steel exposed in deepwater of South China Sea [J]. J. Mater. Eng. Perform., 2018, 27: 4489

doi: 10.1007/s11665-018-3553-x

[14] Ding K K, Fan L, Guo W M, et al. Deep sea corrosion behavior of typical metal materials and research hotspot discussion [J]. Equip. Environ. Eng., 2019, 16(1): 107

[14] (丁康康, 范林, 郭为民 等. 典型金属材料深海腐蚀行为规律与研究热点探讨 [J]. 装备环境工程, 2019, 16(1): 107)

[15] Zou E M, Wang Z S, Ma C P. Temperature-salinity analysis of the west Pacific Ocean [J]. J. Oceanogr. Huanghai Bohai Seas, 1983, 1(2): 29

[15] (邹娥梅, 王宗山, 马成璞. 西太平洋温盐分析 [J]. 黄渤海海洋, 1983, 1(2): 29)

[16] Pajkossy T. Impedance of rough capacitive electrodes [J]. J. Electroanal. Chem., 1994, 364: 111

doi: 10.1016/0022-0728(93)02949-I

[17] Costa F R, Franco D V, Da Silva L M. Electrochemical impedance spectroscopy study of the oxygen evolution reaction on a gas-evolving anode composed of lead dioxide microfibers [J]. Electrochim. Acta, 2013, 90: 332

doi: 10.1016/j.electacta.2012.12.043

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414