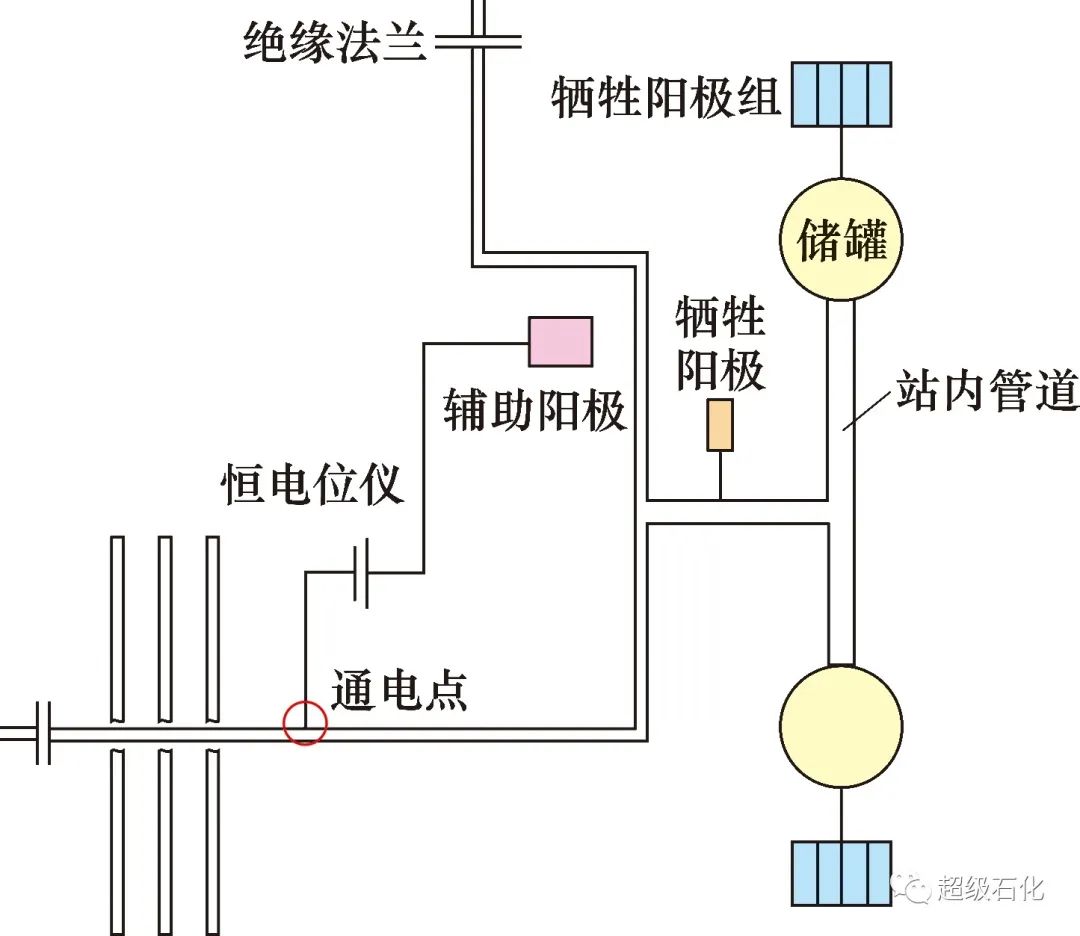

目前阴极保护与涂层协同保护已经广泛应用于管道的腐蚀防护上。防腐层作为管道防护的第一道防线,将管道与腐蚀性介质隔开,并且保护管道不受外力机械损伤;而当防腐层出现破损时,此时阴极保护作为第二道防线,保证管道破损处不受腐蚀影响。 一方面,防腐层极大地减小了阴极保护系统的输出电流;另一方面,由于较高的防腐层电阻率,使得阴极保护电流更加均匀,能够保护更长的管道。因此,下面从长输管道阴极保护、集输管网阴极保护和站场区域阴极保护三个方面进行讨论,并提出了阴极保护后续需要研究的四个问题。 阴极保护设计 长输管道阴极保护 01 经过多年的发展,长输管道的外加电流阴极保护已经形成了完整的计算、设计体系,长输管道的阴极保护示意图如图1所示。一般来说,长输管道的阴极保护多采用外加电流的方式,站内设置恒电位仪,在站外设置辅助阳极,而通电点设置在站外绝缘法兰外侧,由于管道防腐层的高电阻率,因此较小的电流(几安培到几十安培)即可保护很长的管道,站间距可达数十甚至上百公里(同样也受土壤电阻率的影响);其阴极保护电流流入管道向通电点汇流入恒电位仪负极,整个回路相对简单;同时由于长输管道多敷设在野外,因此对外加电流阴极保护的安全要求也比较低。 图1 长输管道的阴极保护及阴极屏蔽 集输管网阴极保护 02 (3) 集输管网附近现场生产和运行比较集中和频繁,因此有大量设备的接地,多种埋地金属构件埋深差异性较大,这也对阴极保护的设计带来了一系列问题。 站场区域阴极保护 03 最佳阴极保护电位范围 及影响因素 目前在阴极保护的设计及评价方面主要存在以下四个问题: 现场测试断电电位主要通过在阴极保护系统上添加断路器或采用试片法,但事实上,在日常阴极保护的检测与维护上,在阴极保护系统上添加断路器其工作量巨大,并且难以保证其同步性;对采用试片法而言,操作相对容易,但工作繁琐。同时,随着公共走廊内交直流输电线路、电气化铁路等的存在,地中杂散电流不可避免地会流入到管道中形成干扰,在试片法断路测试时只能消除阴极保护带来的土壤IR降,而对于杂散电流来说却无法消除。因此,提出一种在杂散电流干扰下的管道断电电位测试方法或新的评价准则是非常有必要的。 (2) 相关研究表明,在正常运行状态下管道的保护电位不是一成不变的,其表现为在一定范围内发生振荡。而由于管线钢的不均匀性、涂层/金属局部界面的差异可能会引起电位升降而形成局部的腐蚀微电池,导致管道的局部腐蚀穿孔。因此,在常规的-0.85~-1.2 V保护电位区间内,划分多个保护电位区间,确定不同保护振荡程度下的管道局部腐蚀情况以及腐蚀机理对确定不同环境下最佳保护电位区间是非常有必要的。 结 语 阴极保护技术以保护距离长、保护效果好和性价比高等优点广泛应用于埋地管道的腐蚀防护上,行业上通用的阴极保护准则为断电电位-0.85~-1.2 V(CSE)电位准则,同时规定了高强钢、硫酸盐还原菌等特殊条件的阴极保护范围,其他评价准则如100 mV极化电位准则应用相对较少。而目前从阴极保护的设计、检测和评价来看,由于防腐层/土壤环境的复杂性、交/直流杂散电流干扰、并行管道等问题,阴极保护在管廊内的应用依然存在诸多问题,需要开展进一步研究。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414