航空发动机热障涂层的CMAS腐蚀行为与防护方法

2024-03-13 16:07:14

作者:腐蚀与防护 来源:腐蚀与防护

分享至:

航空发动机的推重比是指发动机产生的推力与其自身重量的比值,高推重比是航空发动机的永恒追求。但是,随着推重比的提高,发动机涡轮前进口温度将大幅增加。单靠发展发动机叶片合金材料已难以满足高推重比航空发动机的发展需求,因此,热障涂层(TBCs)技术应运而生。

TBCs是降低高温环境下合金表面温度的一种有效热防护技术,可显著提高叶片承温能力,提升发动机推重比和工作效率等,一般包括陶瓷层、粘结层以及热生长氧化物(TGO)。

目前,航空发动机中最广泛使用的陶瓷层是Y2O3部分稳定ZrO2(YSZ)TBCs,常用的制备方法有大气等离子喷涂(APS)、电子束物理气相沉积(EB-PVD)以及近几年迅速发展的等离子物理气相沉积技术(PS-PVD)。

TBCs工作环境恶劣,服役条件苛刻,失效机理复杂,长寿命TBCs的研发依然任重道远。高温的服役环境会导致YSZ涂层发生亚稳四方相(t′)分解,在随后冷却过程中相变形成单斜相(m),并伴随3%~4%的体积膨胀,造成涂层开裂;高温还会加速涂层烧结,破坏涂层的微结构,减少孔隙率,降低隔热性能和涂层的应变容限。此外,由于氧化,粘结层和陶瓷涂层之间会产生TGO;如果TGO生长过厚,其热膨胀系数(CTE)与陶瓷涂层失配产生较大内应力,加速涂层剥落失效。

除上述失效机理外,高温腐蚀也是TBCs失效的一个重要原因。航空飞机执行任务的实际工况中,发动机会摄入大量沙尘、火山灰、跑道碎屑以及各种环境污染物,这些吸入物在高温下附着于发动机热端部件(如涡轮叶片、燃烧室壁等);研究发现沉积物的成分主要为CaO、MgO、Al2O3和SiO2,简称CMAS。

CMAS的熔点随成分变化而变化,但一般来说,当工作温度超过1200℃时,CMAS即开始熔化,高温熔体会沿着叶片表面TBCs中微裂纹、孔隙内渗,同时与涂层组分反应,造成涂层相成分和微观结构破坏,加速涂层失效,使得叶片合金直面高温燃气,损害发动机性能。此外,CMAS还会堵塞叶片冷却通道,造成局部过烧。

随着研究深入,研究者们意识到CMAS对TBC的危害极大。发展至今,CMAS腐蚀问题已成为当前TBCs领域的研究热点和难点。因此,揭示CMAS腐蚀导致的TBCs失效机理,建立TBCs的CMAS腐蚀防护方法,研发抗CMAS腐蚀的TBCs新材料和新结构,是TBCs研究亟待解决的难题,是提高发动机性能和寿命的迫切要求,是高性能航空发动机研制的关键保证。

关于环境沉积物腐蚀的认识和研究最早见于Smialek等的报道。他们发现当一个地区的空气沙尘浓度较高、雾霾多发时,在此地区服役的直升机的发动机叶片上存在玻璃状沉积物,并认识到它对航空发动机运行的潜在危害。Shifler和Choi较早地发现在服役温度较低的船舶发动机部件中出现了类似于航空发动机部件受CMAS腐蚀的后果。Toriz等指出在涡轮导向叶片中应用的TBC需要面临极其恶劣的服役环境,其失效主要原因是热循环、粘结层的氧化以及一些固体颗粒的沉积引发的腐蚀。为研究失效过程和机理,他们收集了一个飞机发动机叶片,这架飞机长期飞行于沙尘浓度较高的国家。研究发现,高于1200℃时,这些沉积物就会熔化并撞击在叶片表面,熔融的碎片可以进入多孔TBC结构,并腐蚀涂层,或者通过热失配引起应力增加,从而减少涂层的热循环寿命。Kim等使用Allison T56和Whitney F-100发动机的燃烧室、点火器、燃料喷嘴和第一级高压涡轮叶片设计和建造了两个热段实验系统,以研究两种火山物质摄入燃气涡轮发动机时的行为。他们发现,如果灰尘堵塞喷头冷却孔,即使最初没有沉积,也会对叶片造成损坏。这种堵塞会导致叶片在正常涡轮机入口温度运行条件下损伤失效。Stott等研究了服役于热带沙漠气候地区的飞机发动机沉积物后指出:沉积物是一种具有透辉石型结构的钙镁铝硅酸盐玻璃,YSZ TBC在1300~1600℃的温度下易受熔融砂和玻璃碎片的腐蚀,其精确机理受熔体组成的影响:含Ca量较低的沉积物腐蚀过程主要消耗稳定剂Y2O3;含Ca量较高的沉积物会消耗Y2O3和ZrO2造成相转变。由于这些沉积物的存在会导致飞机发动机叶片的失效,严重危害飞机服役的安全性。因此,研究者致力于通过研究沉积物的一系列物理、化学性质以及其对发动机的危害机理,借此寻找相应的解决方法。CMAS化学成分十分复杂,一些学者对其成分进行了分析。TBC多应用于涡轮机叶片,Smialek等分析了直升机涡轮叶片上非晶态沉积物后发现,其中SiO2、CaO、Al2O3、Fe2O3和MgO含量较高,同时也含有少量Na和K等。Borom等研究了TBC表面的环境沉积物后发现,无论操作条件和地理位置如何,沉积物的组成都很相似,主要为CaO、MgO、Al2O3和SiO2。Aygun等对所获得的沙砾进行X射线荧光谱分析后发现,其成分为50SiO2-38CaO-5MgO-4Al2O3-FeO3-Na2O-K2O。通过对比不难发现,无论地理位置、服役环境如何,沉积物始终含有CaO、MgO、Al2O3和SiO2,且含量较高,其余除铁氧化物以外的成分会随地点变化而变化,因此将沉积物简称为CMAS。CMAS的熔点往往随着成分的变化有差异,Smialek等发现的硅酸盐沉积物熔点约为1135℃,Borom等对环境沉积物进行差热分析后得出其熔点约为1200℃,Gledhill分析了褐煤灰和火山灰发现,它们的初始熔化温度分别约为1150和1100℃。随着研究深入,学者们得出:CMAS的熔点是一个区间,一般在1100~1250℃,所以当温度超过1250℃时,CMAS会处于完全熔融状态。作为CMAS重要来源之一的火山灰,其化学和物理状态更加复杂。Song等采集了全球9座火山的火山灰样本,系统分析了天然火山灰的熔融过程。Naraparaju等比较了合成的CMAS和来自冰岛埃亚菲亚德拉冰盖冰川火山、日本樱岛火山的火山灰熔点,发现合成的CMAS熔点最高,达1250℃;随后是日本和冰岛火山灰,分别为1170和1150℃。这说明在发动机工作环境中,CMAS可能在较低温度下就开始熔化,因此熔融态持续时间更持久、渗透时间更长。CMAS与TBCs的相互作用行为还受CMAS的熔体组成、黏度以及其在涂层表面的附着、润湿、扩散、铺展和温度的影响。涂层表面熔融CMAS在达到平衡状态之前会经历一个较为短暂的扩散过程和相对较长的液体流动阶段,其中熔体流动是受熔体黏度的控制,CMAS的黏度与其成分和环境温度密切相关。作用在TBCs表面熔融的CMAS与涂层组分反应,随着SiO2的消耗和熔体中稀土阳离子溶解量增大,熔体的黏度会降低;而CaO和MgO等氧化物的消耗及ZrO2溶解量增加,会使得熔体黏度增加。同时,黏度对温度的变化也十分敏感,具体表现在黏度会随着温度降低而显著上升。Song等研究了1040~1450℃温度范围内CMAS在TBCs表面的接触角,发现温度升高,熔融CMAS与涂层表面接触角减小,表明熔体黏度下降。Li等通过分子动力学模拟了CMAS在YSZ表面的润湿过程,通过分析接触角、黏合功、表面张力和黏度这几个参数估计了可润湿性,结果表明YSZ表面的氧离子分布是影响CMAS在涂层表面的润湿性的关键,并指出CMAS熔体在YSZ(110)上最容易润湿,因为氧阴离子的浓度增加,容易被CMAS中的阳离子吸引。CMAS的黏度及其渗透行为同时还受自结晶的影响。Guo等研究了CMAS自结晶产物与加热、冷却速率和保温温度之间的关系,发现随着冷却速率降低,结晶产物依次为透辉石、硅灰石和钙长石,且结晶层厚度增加。当温度低于1050℃时,结晶形成透辉石和黄铁矿相;而在较高的温度下,黄长石转变为钙长石和硅灰石,但与加热速率无关。这些自结晶产物的形成将降低熔体的黏度,在一定程度上可以减缓CMAS的渗透。TBCs中设计有一些微裂纹、孔隙,甚至柱状微结构,如图1所示,这有助于提高涂层的应变容限,改善抗热震性能。但是,这样的微结构也使得熔融CMAS极易渗入,加速涂层破坏和失效。研究表明,CMAS作用下TBC的失效一般是热化学和热机械的耦合作用。

图1 不同制备方法的氧化钇部分稳定氧化锆(YSZ)涂层截面微观结构

为解析TBCs的CMAS腐蚀机理,研究者们开展了大量的研究工作。Mercer等分析了退役发动机的涡轮叶片,发现在最高的表面温度下,沉积在表面的CMAS可以穿透TBCs,改变其近表面的力学性能,增强层裂倾向,并提出了冷冲击分层和柱晶断裂失效机理。Krämer等评估了航空发动机上具有较厚TBCs的固定部件(特别是护罩),发现服役于最高温度下的涂层中CMAS渗透深度约为涂层厚度的一半;利用Raman位移法测量了被渗透TBCs的横截面残余应力梯度,发现上表面是拉应力,底部为压应力,这有助于预测裂纹和层裂现象。Wu等研究了CMAS作用下YSZ的微观结构及热物理、机械性能,发现CMAS中Si和Ca进入涂层后会严重加剧涂层烧结,相互作用后还会导致t′相转变为m相,缩短涂层寿命;涂层的孔隙率从25%降低到5%;在1200℃下的热扩散率从0.3 mm2/s增加到0.7 mm2/s,表明隔热效果显著降低,涂层的显微硬度也增加了约40%。为更加深入、简便地研究CMAS腐蚀热障涂层的具体过程和机理,研究人员建立了CMAS和TBCs相互作用的实验室模型并不断完善。两者的作用与温度密切相关:在较低的温度下,CMAS颗粒持续撞击涂层,造成磨损腐蚀和涂层的局部脱落;在较高的温度下,CMAS会转变为熔融态并黏附、润湿涂层表面,沿着涂层内部联通的孔隙和裂纹渗入,同时与涂层反应,破坏涂层相组成和微结构。高温下CMAS对TBCs的破坏主要分为热化学和热机械两方面,如图2所示。热化学方面,有研究发现,反应初期在涂层表面的CMAS中可以观察到“起泡”现象,这可能是涂层中本来存在的气体由于高温向外扩散而被困在涂层表面的CMAS中。

图2 高温下CMAS(CaO、MgO、Al2O3和SiO2)对热障涂层的破坏

反应过程中,Si、Ca和Al等元素进入涂层,在CMAS和涂层界面处开始反应,形成尖晶石等产物;同时,YSZ涂层中的Y2O3溶于CMAS中促使t'相YSZ失稳、溶解,并重新沉淀形成球状m-ZrO2,此转变通常伴随3%~5%的体积膨胀,导致裂纹。以上作用破坏了涂层的相稳定性和微观结构完整性,加速了涂层的失效。

在热机械方面,冷却后的熔融CMAS填充涂层的孔隙和微裂纹,会导致涂层变得更加致密,显著降低陶瓷涂层的应变容限;CMAS中的Si会扩散至涂层中而加速YSZ的烧结,增大涂层的弹性模量、降低应变容限和隔热效果。

此外,CMAS渗入涂层后还会改变涂层的CTE,导致涂层中反应区和未反应区CTE失配,CMAS渗透深度的差异会导致涂层不同部位的弹性模量和CTE变化不一致。这一系列的涂层微结构、热力学性能参量的变化会加大热循环过程中TBCs的应力,最终导致涂层剥落。

由于CMAS引起TBCs损伤和失效的原因非常复杂,因此针对CMAS腐蚀的防护方法也各不相同。Rai等较早总结了TBCs的3种CMAS腐蚀防护方法,可分为:非渗透性涂层、牺牲性防护涂层以及多层复合的防护涂层(通常是非渗透性涂层、牺牲性涂层以及不润湿涂层的复合涂层)。非渗透性涂层是一种致密、无裂纹、无孔的层,包括氧化物、非氧化物或金属涂层等,没有反应过程;而牺牲性防护涂层内某些成分会与环境沉积物反应,生成更难渗透的物质;不润湿的防护层着重改进涂层的表面质量,使熔融的物质无法润湿涂层表面,从而减缓了熔体渗透。这3种方法旨在减缓CMAS的渗入和化学反应以及减少CMAS在表面的附着,本质上是在表面制备一层防护层,直接阻挡CMAS渗入,属于物理方法。

同时,近年来出现了很多其他抗CMAS的腐蚀方法,比如改性YSZ涂层(促使环境沉积物结晶或与其反应直至消耗完沉积物)、新型的热障涂层材料和TBC的结构设计。以上所述的方法各有优劣,但改性YSZ涂层和开发新型热障涂层体系的方法更受研究者青睐,更具发展潜力。

非渗透性涂层的主要特征有连续、致密、无裂纹,它可以包含氧化物、非氧化物或金属涂层,是通过材料的物理特征直接阻挡熔体渗透。根据Hasz等的专利,阻止熔融CMAS最有效的非渗透涂层有Pd-Ag(80%~20%)、Pd、Pt、SiC、SiO2、Ta2O5、CaZrO3、MgAlO4、SiOC及其混合物。

Wang等比较了表面镀Pt层和EB-PVD制备Gd2Zr2O7(GZO)层对YSZ涂层CMAS腐蚀的防护效果,发现Pt层的非渗透特性可以显著阻止熔体渗入,但GZO的效果较差,可能原因是体系的热膨胀不匹配致使涂层微裂纹和孔隙扩大,如图3所示。Liu等发现镀Pt的YSZ涂层虽然可以阻止CMAS熔体渗入,但是Pt层的稳定性较差,随着热处理时间延长,Pt层部分溶解在熔融CMAS中,厚度减小。

图3 CMAS作用下1250℃热处理4 h后镀Pt YSZ涂层的截面微观结构和Si元素EDS结果

因此,镀Pt层虽然对TBCs的抗CMAS腐蚀有积极作用,但是Pt层与熔融CMAS之间的热化学相容性有待提高。何箐等在孔隙率为12.9%的8YSZ涂层表面制备厚度为10~20 µm的致密Al2O3防护层后,涂层的热冲击寿命提高了4.4倍;同时,致密度的提高以及Al2O3防护层的制备均能改善表面粗糙度,有效缓解了CMAS的黏附、渗入以及提高接触界面CMAS的稳定性。Zhang等采用直流磁控溅射法在TBCs表面沉积了柱状Al膜,真空热处理后通过Al和ZrO2的反应原位生成了α-Al2O3层。结果表明,真空热处理后的Al沉积TBCs具有更好的抗CMAS腐蚀性,其中原因可能是α-Al2O3填充了部分YSZ涂层中的孔隙和裂纹,阻止熔融CMAS的渗透。同时,CMAS与α-Al2O3反应形成CaAl2Si2O8和MgAl2O4层,其结构致密,有抑制CMAS进一步渗透的作用。此外,Zhang等还比较了CMAS在原始态TBCs和Al改性TBCs上的吸附性和铺展性;结果表明,与原始态TBCs相比,Al改性TBCs具有较低的吸附质量和较小的铺展面积。此外,Guo等比较了APS和PS-PVD方法在YSZ涂层上沉积Al2O3的性能,通过对比发现PS-PVD沉积的Al2O3层热循环和抗CMAS腐蚀性能更好。不润湿涂层是通过提供对熔融CMAS不润湿的表面,使涂层与熔体之间的接触达到最小化。这种材料旨在降低熔融沉积物通过毛细作用穿透TBCs的能力,并增强高温下涂层的完整性。Rai等制备了几乎无裂纹的Pd涂层,在简短的等温实验中,Pd层提供了非常优越的抗CMAS腐蚀性能和不润湿性,但其多孔结构并不能完全阻止CMAS渗透。可以发现,只追求材料的非渗透、不润湿性是不太现实的,两种特性在一种材料上很难兼得。同时,理想的非渗透材料多是致密无孔隙,虽然可以阻止熔体渗透,但其隔热性和应变容限较低。在8YSZ涂层上制备致密防护层如Al膜、Pt层等,阻止CMAS渗透效果突出。然而,沉积后的涂层与8YSZ涂层的结合没有详细研究;沉积的Al膜势必影响8YSZ热障涂层的热应力释放;Al膜由于致密性良好,对涂层的抗热震性能、热循环寿命性能也会造成不良影响,同时Al膜较薄,热循环过程中容易剥落,影响腐蚀防护效果。而在追求材料表面的不润湿特性时要结合具体的材料,如Ye等发现CMAS对m-YTaO4的润湿性比YSZ差,有利于提高其耐腐蚀性,而m-YTaO4本身也具有良好的抗CMAS腐蚀性能。Guo等研究了表面粗糙度对YSZ、GdPO4和LaPO4块体抗CMAS腐蚀性能的影响,发现经过表面抛光处理后,熔融CMAS在这些块材表面的润湿性更低、铺展面积更小,表明适当的表面处理可以赋予涂层更好的抗CMAS腐蚀性能。

因此,在现有的材料基础上进行改性使其具备一定的非渗透、不润湿特性,同时结合其他防护方法是未来TBCs抗CMAS腐蚀研究重点探索的方向。

熔融CMAS的结晶会影响熔体的成分、黏度以及渗透动力学,研究CMAS的结晶行为和机理可为探究CMAS在涂层内的渗入以及与涂层的相互作用规律提供基础和指导。

CMAS熔体的结晶行为由温度梯度和成分共同决定。在没有与涂层相互作用但存在温度梯度的情况下,CMAS会产生“自结晶”行为;当CMAS与TBCs相互作用时,熔体就可能发生“反应性结晶”行为。Guo等的研究表明,CMAS熔体自结晶行为和产物受加热、冷却速率以及温度的影响较大。在空冷过程中,CMAS自结晶被抑制;随着冷却速率的降低,透辉石、硅灰石和钙长石依次生成晶相,结晶层厚度增加。在停留温度不高于1050℃的加热过程中,形成透辉石和磷灰石相等自结晶产物;在较高的停留温度(1150和1250℃)下,透辉石仍然存在,而钙长石转变为钙长石和硅灰石。研究还指出,尽管自结晶可以减缓CMAS在TBCs中的渗入,但保护TBCs免受CMAS腐蚀的效果却有限,需要发展其他的CMAS腐蚀防护方法。通过对YSZ涂层进行成分改性,促使与CMAS的反应结晶是一种减缓熔融CMAS渗入的有效方法。有报道称TiO2、Cr2O3、ZrO2是熔融CMAS结晶的有效形核剂。Webster等研究了TiO2对CMAS结晶行为的影响,发现TiO2添加量为12.5%~20%时可作为CMAS熔体中的形核剂,有助于黄长石、白云母以及含Ti透辉石的结晶。Shi等在CMAS基玻璃陶瓷中加入了Cr2O3,有效降低了结晶温度并促使透辉石结晶,同时还细化了透辉石晶粒。通过CMAS的反应结晶,可降低CMAS熔体的黏度,而且TBCs中已渗入的CMAS的结晶可阻塞后续CMAS继续渗入的通道,降低CMAS的持续腐蚀能力。Fang等将莫来石、Al2O3-SiO2分别与YSZ以不同的比例预混合,发现引入莫来石、Al2O3-SiO2促使CMAS形成钙长石可以减少熔体渗入涂层。Aygun等提出YSZ+Al2O3+TiO2的涂层组分,并成功制备了该涂层,展现出了良好的抗CMAS腐蚀性能:CMAS溶解涂层组分后引起熔体中Al、Ti含量升高,其中Al改变了原始CMAS的成分,Ti作为形核剂,导致熔体加速析出CaAl2Si2O8、MgAl4O4结晶相;这些结晶产物熔点高,构成的结晶层结构致密,能够有效阻止CMAS的渗入。

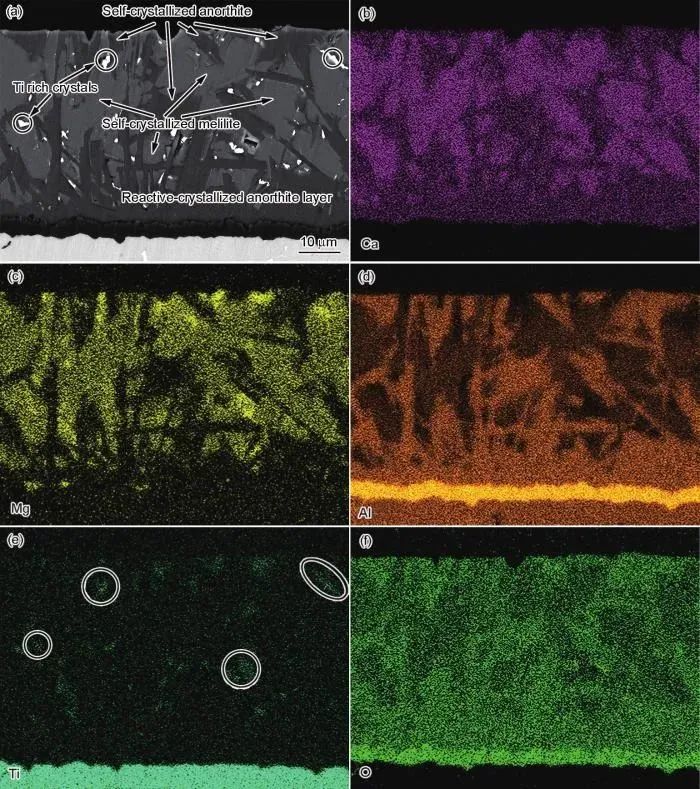

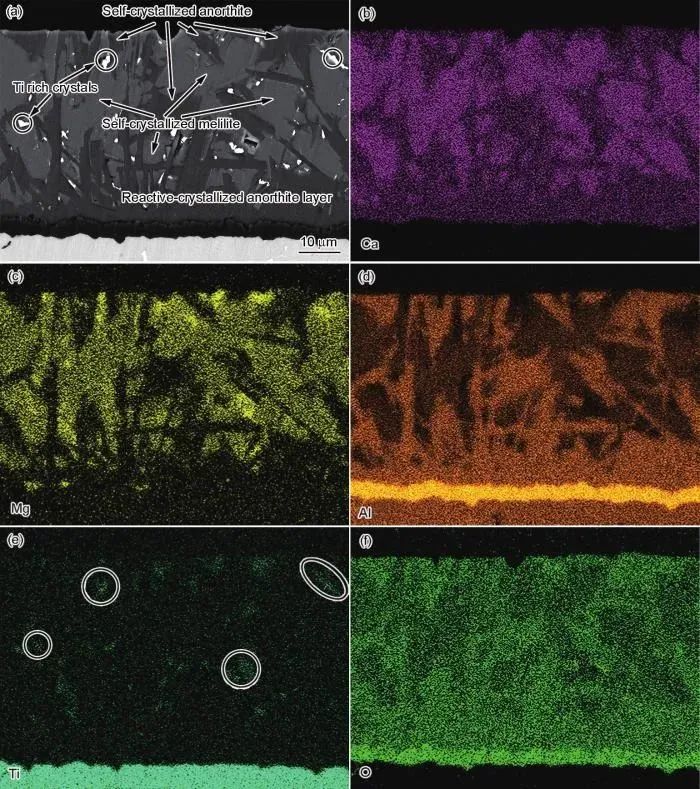

Guo等研究发现,MAX相化合物(“Mn + 1AXn相”简称MAX相,其中M为过渡族金属元素,A为主族元素,X为C或者N)Ti2AlC可高度抵抗CMAS侵蚀,并进一步指出经过预氧化处理后Ti2AlC促使CMAS结晶、抑制熔体渗透的能力更佳,因为预氧化在Ti2AlC表面形成连续的Al2O3层和TiO2粒子,Al2O3与熔融的CMAS反应形成钙长石相,而TiO2以富Ti颗粒或Ti溶解(存在含量阈值)的形式作为形核剂促使结晶,如图4所示。

图4 热处理后Ti2AlC的截面和元素的EDS结果

新一代先进航空发动机的推重比显著提高,涡轮前进口温度大幅增加,使得YSZ涂层面临严重的烧结、相变等问题,造成涂层功能退化和过早失效。因此,新型超高温高隔热TBCs的研发势在必行。当在更高的服役温度下工作,TBCs的CMAS腐蚀问题将更为严重,因此新型TBCs的CMAS腐蚀行为和抗腐蚀机理引起关注。钙钛矿具有高熔点、高热膨胀系数以及低热导等优点。Vassen等研究钙钛矿型材料SrZrO3和BaZrO3发现,SrZrO3会于730℃发生相变并伴随体积膨胀;BaZrO3则显示出相对较差的热稳定性和化学稳定性,不宜直接作为TBCs材料。但是,钙钛矿的晶体结构可以容纳其他离子,该特点为其提供了便于改性的结构基础。Ma等采用Yb2O3和Gd2O3掺杂SrZrO3,改善了SrZrO3的缺陷,提高了其作为TBCs应用材料的潜力;他们还研究了SrZrO3和YSZ形成的双陶瓷层TBCs,发现其1250℃热循环寿命是SrZrO3涂层的2倍以上。Guo等和Yu等研究了新型钙钛矿TBCs材料BaLn2Ti3O10(Ln=La、Nd)的CMAS腐蚀行为,发现该材料中的Ba能进入CMAS中并促使结晶出钡长石;BaLn2Ti3O10与CMAS反应形成由磷灰石和CaTiO3组成的连续致密结晶层,可有效阻挡熔融CMAS渗入,其抗CMAS腐蚀性能非常优越。

Ba2REAlO5是钛矿结构的一种变体,由于其结构中缺少1/6的O原子,点阵中O空位浓度大,具有超低的热导率和弹性模量,且抗CMAS腐蚀性能优异,其中Ba2DyAlO5与熔融CMAS的反应结晶速率最快,抗CMAS腐蚀能力最强。

稀土锆酸盐具有烧绿石和缺陷型萤石两种晶体结构,熔点高、相稳定性好、热导率低,是一种极富应用前景的超高温TBCs材料,具有代表性的是Gd2Zr2O7和La2Zr2O7。特别地,稀土锆酸盐的抗CMAS腐蚀性能非常好,如熔融CMAS在Gd2Zr2O7表面,两者可在数十秒内快速反应,形成高熔点的磷灰石相,并且促使熔体结晶,在两者的界面形成连续致密反应层,有效抑制CMAS持续内渗。但是,稀土锆酸盐的断裂韧性不高,使得涂层的热循环寿命不理想,因此增韧是稀土锆酸盐作为TBCs材料的研究重点。Wang等在稀土锆酸盐中掺杂Sc2O3,研究了掺杂量对材料力学性能和热膨胀系数的影响规律,优化出的掺杂量为10%;他们还采用成分的非化学计量比设计改善了稀土锆酸盐的热膨胀系数和韧性。此外,Wang等还在稀土锆酸盐中掺杂LaPO4第二相,显著提高了韧性,不仅阐明了韧化机理,还指出最优掺杂量为30%,并采用等离子喷涂方法制备了纳米结构Gd2Zr2O7-30%LaPO4 TBCs;研究了其CMAS腐蚀行为,发现该涂层的抗CMAS腐蚀性能优于Gd2Zr2O7 TBCs,原因在于P可加速涂层与CMAS的反应形成致密阻挡层。

CMAS作用下,Gd2Zr2O7-30%LaPO4涂层表面形成的致密反应层可分为两个亚层,下层由Gd-La-P磷灰石组成,而上层由Gd-La-P磷灰石、钙长石、尖晶石和四方ZrO2相组成,在长时间的热处理中该反应层能保持良好的稳定性,可有效阻止熔融CMAS持续内渗。

稀土磷酸盐(LnPO4,Ln=稀土元素)的热导率低、高温相稳定性好、抗熔盐和CMAS腐蚀能力强,而且相比其他超高温TBCs候选材料(如稀土锆酸盐),它的韧性更高,因此LnPO4被认为有成为新一代超高温热障涂层的巨大潜质。

Wang等比较了LnPO4(Ln=Nd、Sm、Gd)、YSZ在1250℃下CMAS腐蚀行为后发现,相比于YSZ与CMAS生成的松散反应层,LnPO4与CMAS的反应层更为致密无裂纹,能抑制CMAS进一步渗透。

Guo等和Zhang等采用等离子喷涂方法成功制备了LaPO4/YSZ涂层并研究了其CMAS腐蚀行为,发现LaPO4/YSZ涂层的抗CMAS腐蚀性能与温度相关,具体表现为:在1250℃时,涂层具有极强的阻止熔融CMAS渗透能力,但是在1300和1350℃时,CMAS渗入涂层较为明显,主要原因是更高温度下CMAS熔体的黏度很低,使得CMAS在涂层内的渗入速率大于其与涂层发生化学反应的速率,因此涂层内很难形成有效的结晶产物阻止熔体持续内渗。

如图5a所示,在1250℃,CMAS侵蚀2 h后,在LaPO4/YSZ涂层表面观察到厚度约为85 µm的残余CMAS层;该层嵌有许多晶体,这是熔融CMAS自结晶的结果。

图5c显示了在1250℃下CMAS侵蚀10 h后涂层的横截面微观结构。与CMAS侵蚀2 h的情况相比,在这种情况下观察到一些明显的特征:界面处的反应层变得更加连续和致密,在此之上剩余的CMAS层厚度没有变化,但是沉淀出更多的针状化合物。值得注意的是,LaPO4涂层在CMAS作用下的腐蚀产物几乎与温度无关,主要由磷灰石、钙长石和尖晶石相组成,如图5b和d所示。

图5 LaPO4/YSZ涂层在1250℃下CMAS腐蚀2和10 h后的截面微观形貌此外,LnPO4还可作为第二相添加到稀土锆酸盐中,细化母相晶粒、强化晶界,改善材料的韧性,提高抗CMAS腐蚀和熔盐腐蚀性能。采用激光方法改性TBCs表面结构是一种提高涂层抗CMAS腐蚀性能的有效方法。有研究者通过飞秒激光作用制备出具有微棒状结构的涂层表面,降低了与熔融CMAS的接触面积,涂层呈现出超疏液性,表现出良好的抗CMAS腐蚀性能。

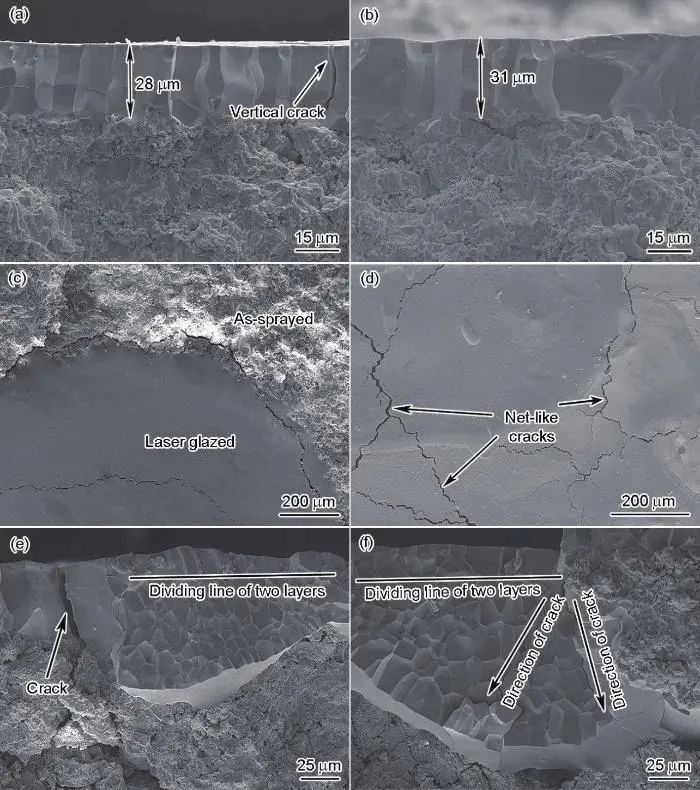

郭磊等研究了激光功率、扫描速率以及光束长度等工艺参数对YSZ改性层微观结构的影响,指出改性层厚度与激光功率成正比,与光束长度成反比,受扫描速率影响较小。

通过激光改性,TBCs由层片状、高孔隙率的结构转变为致密的柱状微观结构,如图6a和b所示;同时,从图6c和d中可观察到涂层的表面粗糙度降低。

图6 激光改性涂层后单层断面形貌和双层的表面及断面形貌

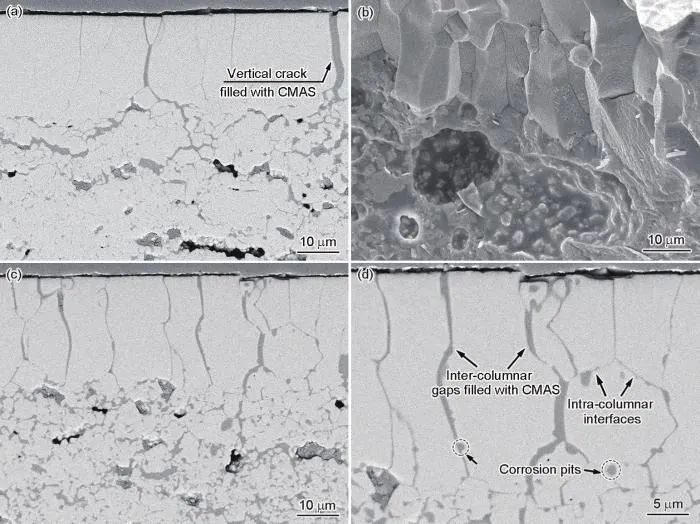

Yan等比较了激光改性涂层和原始涂层的CMAS腐蚀行为,发现改性涂层在CMAS作用下的相稳定性更好,其中改性层受CMAS腐蚀后依然能保持较好的结构完整性,如图7a所示;但是,长时间的热处理会使得熔融CMAS沿着改性层中的纵向裂纹内渗,并腐蚀下方未改性的涂层,如图7c和d所示。

图7 激光处理后的涂层在1250℃下CMAS腐蚀0.5 h截面和断面形貌,以及腐蚀4 h的截面形貌

激光改性层中不可避免会产生纵向裂纹,它们可提高改性涂层的抗热震性能,但也是CMAS熔体渗透的通道。针对此,郭磊等设计了多层激光表面改性层,旨在通过多次的激光改性方法,使得改性层中的纵向裂纹不连贯,延缓或阻止熔融CMAS内渗,初期的结构设计效果如图6e和f所示。

同时,在使激光改性后涂层内裂纹不连续的思路中,Rai等提出,除了制备更为致密的TBCs外,还可以将EB-PVD TBCs中几乎垂直的柱状结构改变成Z字形柱状结构,这种结构有望减缓CMAS渗入速率,延长反应时间,从而生成黏度、熔点更高的结晶相来抑制进一步渗透。

一些新型超高温TBCs材料,如Gd2Zr2O7、LaCe2O7、GdPO4等,它们虽然具有TBCs应用的潜力,且抗CMAS腐蚀性能优异,但由于一些问题,比如热膨胀系数较小、韧性差等,使得这些新型涂层的抗热震性能不理想,特别是在CMAS、温度梯度耦合作用的热循环条件下,涂层寿命较低,容易过早剥落失效。通过TBCs的结构设计,人们提出了双陶瓷层TBCs,即顶层陶瓷层为这些新型TBCs材料,底层陶瓷层为YSZ。这一方法调和了涂层系统与基体之间的热膨胀不匹配和应力过大问题,且兼顾了涂层的隔热、抗CMAS腐蚀性能。与单陶瓷层的Gd2Zr2O7、LaCe2O7、GdPO4等TBCs以及YSZ TBCs相比,它们对应的双陶瓷层TBCs的热循环寿命显著提升,且具有更佳的抗CMAS腐蚀性能。近来,航空发动机公司研究人员指出,熔融CMAS会给飞机发动机叶片造成巨大损坏,未应用TBCs技术的部件与有涂层保护的部件的抗腐蚀性能相差较大。MTU中的Dilba给出的解决方案是在YSZ层上再加一层,顶层与熔融CMAS发生反应,从而保持YSZ的结构和性能稳定。随后,其开发人员设计了一种多涂层保护系统,即将两种硬、软涂层交替涂覆在叶片上,形成共约15层、层厚10 μm以内、顺序相同(先金属氮化物,后金属)的涂层体系。这种设计有效降低了涂层磨损程度,并且解决了因涂层过厚导致裂纹几率增大的问题。经过多年的发展和国家的大力支持,我国的TBCs研究水平与国外的差距越来越小,但在应用方面依然有不小的差距,特别是涂层的长寿命、可靠性和稳定性。同时,随着航空发动机向着高性能、高推重比发展,涡轮进口温度不断提升,TBCs的工作温度也越来越高,再加上环境污染加剧,使得TBC的CMAS腐蚀问题愈加突出。因此,下一代航空发动机对TBCs抗高温腐蚀能力提出了更高的要求。

为推动发展新一代长寿命高可靠性TBCs,对制约TBCs服役寿命的CMAS腐蚀的防护方法做以下展望:

(1) 研发抗CMAS腐蚀的TBC新材料。这些材料一方面需要迅速与CMAS反应形成反应层,且反应层需结构致密、化学稳定,能有效阻止熔融CMAS持续内渗;另一方面,这些涂层材料需具有热导率低、热膨胀系数大、韧性好等特性。目前来看,尚未发现完全符合上述要求的新型抗CMAS腐蚀涂层材料,相对较理想的有稀土磷酸盐,特别是GdPO4,极具进一步研究的价值。

(2) 设计抗CMAS腐蚀的涂层结构。激光表面改性、施加表面防护层以及纳米结构设计是值得研究的方法。在进行激光表面改性时,改性层的结构设计和结构精确控制是关键;施加表面防护层时,防护层与涂层的界面结合以及防护层的结构稳定性是重点;纳米结构设计时,纳米结构的高温稳定性是难题。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。