自修复( Self-repairing) 材料是智能材料的一个分支,它模拟生物体损伤自修复的机理,对材料在使用过程中产生的损伤进行自我修复。在众多自修复材料中,能够保护基底并能赋予基底特殊性能的自修复涂层的研究与开发已成为科学界关注的热点,它在导电涂层、防腐涂层、耐刮擦涂层等领域有着广泛的应用,尤其是在一些具有苛刻条件,难于维修保养的高尖端领域如航空航天和军事海洋中应用的特种粘接涂层,海洋钻井平台及地下石油管道等防腐涂层等领域都有着迫切的需求。

目前自修复涂层按修复类型划分主要包括外援型自修复涂层和本征型自修复涂层。外援型自修复涂层是指在涂层基体中通过引入外加组分如含有修复剂体系的微胶囊、碳纳米管、微脉管、玻璃纤维或纳米粒子等实现自修复功能,该方法需将各种修复剂体系预先包埋,然后添加到基体中,材料受损时,在外界刺激( 力、pH 值、温度等) 作用下导致损伤区域的修复剂释放,从而实现自修复。本征型自修复是不需外加修复体系,而是涂层材料本身含有特殊的化学键或其它物理化学性质如可逆共价键、非共价键、分子扩散等实现自修复功能。该方法不依赖于修复剂,省去了预先修复剂包埋技术等复杂步骤,且对基体性能影响小,但对涂层基体材料分子结构设计是该方法面临的最大挑战,目前已成为研究重点。

本文总结了近年来自修复涂层领域的最新研究进展,重点综述外援型自修复涂层和本征型自修复涂层体系的种类、机理、应用,对自修复涂层的应用前景进行展望。

1 外援型自修复涂层

1. 1 微/纳米胶囊填充型自修复涂层

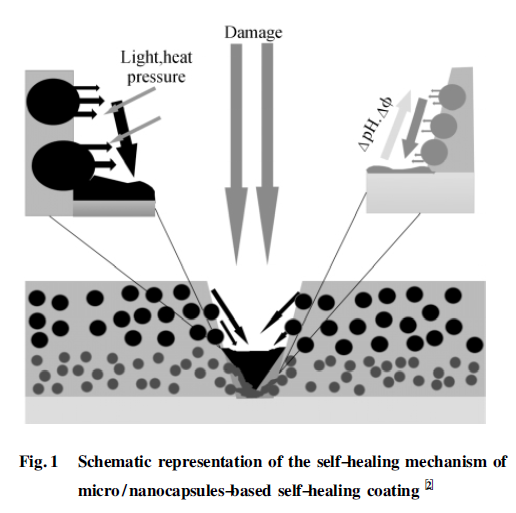

微胶囊自修复方法是目前自修复涂层领域应用最多的方法, 2001 年White 等首次报道了微胶囊自修复机理以来,近期得到了科研学者的广泛关注。微/纳米胶囊填充型自修复涂层的自修复机理如Fig. 1 所示,将含有修复剂的微/纳胶囊预先埋植于聚合物基体或涂层中,当基体或涂层材料受到损伤时( 光、热、压力、pH 变化等引发) ,胶囊破裂并释放修复剂,当修复剂遇到基体或涂层中的催化剂时发生交联固化反应,修复裂纹面,实现损伤部位的自我修复。目前该方法已广泛应用于涂层材料领域。

1. 1. 1 胶囊化腐蚀抑制剂体系: 将腐蚀抑制剂微胶囊化进而作为自修复涂层,其主要是应用于金属防腐涂层领域,该方法避免了因腐蚀抑制毒性大以及可破坏涂层稳定性而不宜直接加入涂层中的缺点。Kumar等、Mehta 等制备了含不同类型腐蚀抑制剂的微胶囊,探讨了微胶囊的粒径对几种不同涂层体系稳定性的影响,研究了微胶囊破裂时腐蚀抑制剂的释放能力,将含有腐蚀抑制剂微胶囊的涂层涂于钢板上,显示了良好的防腐蚀效果。Zheludkevich 等报道了一种环境友好型微胶囊,以壳聚糖为壁材,绿色缓蚀剂铈离子为芯材,腐蚀环境下pH 变化导致铈离子释放以实现涂层的防腐性能。Koh 等制备了聚氨酯包裹异山梨醇衍生物缓蚀剂的微胶囊,试验显示含微胶囊的涂层具有良好的防腐及自修复功能。Sauvant 等提出了无机成膜腐蚀抑制剂自修复机制,以MgSO4为芯材制备粒径为10 ~ 240 μm 的微胶囊,将其埋植于涂层材料中并涂覆于钢材表面,当腐蚀发生时微胶囊破裂,释放出的Mg2 + 在阳极作用下会自动迁移到裂纹处,在一定pH 作用下沉积形成Mg( OH)2,封住裂纹。

1. 1. 2 胶囊化干性油体系: 以干性油为修复剂制备自修复涂层也是目前研究的主要趋势,其机理为微胶囊破裂后释放出来的干性油与空气接触后被氧气氧化形成自修复膜层,目前应用较多的干性油为亚麻籽油和桐油。Suryanarayana 等、Behzadnasab 等、Karan等、Szabó 等、Majdeh 等制备了包含亚麻籽油和亚麻籽油/CeO2 的微米级( 20 ~ 150 μm) 脲醛树脂微胶囊,他们分别考察了制备工艺参数如搅拌速率、反应时间等对胶囊形成的影响,考察了微胶囊的添加量对涂层力学性能的影响,实验结果表明微胶囊具有足够的强度,在粘接涂层制备和喷洒过程中可承受一定的剪切力而不被破坏; 微胶囊表面粗糙,有利于与粘接涂层和基体界面良好粘接; 涂层产生裂纹时微胶囊破裂并释放修复剂,具有良好的自修复和防腐性能。

Masoumeh 等将包含亚麻籽油的微/纳米胶囊加入环氧树脂涂层材料中,胶囊粒径最小的为450 nm,最大的为6 μm,研究指出在室温下微胶囊的加入使涂层材料粘接强度和柔性有轻微下降,而在高温下柔性降低较大,涂层对金属展现出良好的自修复性能。Eshaghi等制备了硅烷偶联剂改性的乙烯基纤维素包覆亚麻籽油的微胶囊,胶囊粒径为5 ~ 35 μm,重点讨论了硅烷偶联剂与乙烯基纤维素接枝效率,硅烷偶联剂的存在会使微胶囊与水基丙烯酸树脂涂层基体具有良好的界面粘接性能。赵鹏等以桐油为芯材制备了粒径为1 ~ 50 μm 的微胶囊,将其应用于150 μm 厚的涂层中并涂于马口铁表面,通过分散红指示剂观察涂层具有良好的自修复及防腐蚀性能。

1. 1. 3 胶囊化反应性修复剂体系: 将修复剂如双环戊二烯( DCPD) 、环氧树脂、有机硅系列试剂以及带有特殊官能团的试剂等包覆于微胶囊内,这些试剂具有一定的反应性,从微胶囊中释放出后与催化剂接触或受紫外光、热、氧气等引发将发生聚合反应形成交联结构从而粘接裂纹处,实现自修复。其中以环氧树脂为自修复剂的报道较多,如Liu 等将修复剂为环氧树脂的微胶囊加入到环氧涂层中,涂层采用酰胺类固化剂,一方面固化涂层树脂,另一方面过量的酰胺可与破裂的微胶囊释放出的环氧树脂修复剂聚合实现自修复功能,该涂层材料有较好的自修复性能且对碳钢具有良好的防腐效果。Liao 等以脲醛树脂包覆E-51 环氧树脂微胶囊为修复体系制备环氧树脂自修复涂层同样显示了良好的自修复效果。含有机硅系列修复剂微胶囊的自修复涂层也有报道,利用修复剂分子链上乙烯基的反应活性,添加一些光敏剂,外力作用下微胶囊破坏时修复剂溢出,在紫外光辐射作用下修复剂可迅速反应实现涂层自修复。Song 等制备了含功能末端的聚二甲硅氧烷修复剂的微胶囊,该体系可在紫外光或太阳光照射下引发聚合实现自修复,具有环境友好性,且可通过光引发实现多次自修复,这是目前首次报道的胶囊型可重复自修复体系。Huang 等[19, 20]制备了以全氟辛基三乙氧基硅烷为修复剂的微胶囊,胶囊粒径在40 ~ 400 μm,电化学实验证实此类修复剂对涂层材料具有良好的自修复性能,且对钢材具有较好的防腐性能,其自修复机理是通过修复剂水解后形成网络结构而实现的。此外他们也制备了聚氨酯( PU) 包覆六亚甲基二异氰酸酯的微胶囊,讨论了微胶囊粒径及含量等对涂层自修复性能的影响,他们得出微胶囊粒径在不小于100 μm,微胶囊质量分数不小于5% 时,涂层才具有良好的自修复及防腐效果。

1. 2 微/纳米容器填充型自修复涂层

采用中空微纳米球或介孔微球等微纳米容器负载腐蚀抑制剂应用于自修复防腐涂层领域的报道较多。

如采用层层组装方法,以纳米SiO2、高岭土或多孔纳米TiO2粒子为核心,外层沉积包含腐蚀抑制剂苯并三唑( BTA) 的多层聚合电解质的纳米活性单元,制备金属防腐涂层,当腐蚀发生时,pH 的变化( 化学腐蚀过程大都伴随着pH 的变化) 引起活性单元聚电解质层的结构和渗透性改变,释放出腐蚀抑制剂,在金属表面形成吸附层,使金属表面钝化,有效地阻止了金属的腐蚀。Fu 等制备了负载防腐剂咖啡因分子的SiO2微球,并在其表面修饰具有pH 敏感性的二茂铁酸葫芦脲,从而实现腐蚀剂在不同酸碱条件下的可控释放,将其应用于铝合金表面防腐涂层中,具有良好的自修复效果。Zhao 等制备了表面具有开孔的中空树莓型聚苯乙烯亚微米球,微球内负载缓蚀剂BTA,该微胶囊的表面孔洞在酸碱条件下打开,在中性条件下闭合,从而实现了BTA 的可控释放。将该亚微米胶囊应用于聚氨酯防腐涂层中并应用于铜金属表面展现了良好的防腐功能。Li 等制备了硅/聚合物双壁混合纳米管容器,多孔硅作为容器内壁,聚合物层作为外壁,可选择不同的聚合物外层来实现芯材的可控释放,他们分别制备了具有pH 值敏感性、温度敏感性和具有氧化还原响应性的硅/聚合物双壁纳米容器,在纳米管容器内负载腐蚀抑制剂苯并三唑,制备自修复涂层展现了良好的自修复功能。Rahimi 等[26]制备了有机硅纳米容器,内含2-巯基苯并噻唑( MBT) 或2-巯基苯并咪唑( MBI) 两种腐蚀抑制剂与α-环糊精( α-CD) 混合物,MBT 或MBI 与α-CD 之间当遇到潮湿环境时可形成氢键,从而起到自修复作用,将该纳米容器应用于铝表面涂层中研究了其防腐和自修复性能,效果显着。

Borisova 等以介孔二氧化硅为容器,容器内负载腐蚀抑制剂,考察了纳米容器尺寸对涂层自修复性能的影响。最近Chen 等报道了一种可紫外光控制释放的介孔二氧化硅纳米容器,容器内填充腐蚀抑制剂苯并三唑,二氧化硅表面介孔结构可通过引入偶氮苯官能团,该类官能团可在紫外光照射下改变其化学结构从而实现介孔的打开与关闭,通过这种方式不仅可控制防腐剂的释放量,还可实现涂层的多次自修复。

1. 3 形状记忆纤维丝/聚合物自修复涂层

形状记忆纤维是具有形状记忆效应的金属合金或聚合物,该物质在外力作用下产生变形后,将其加热到一定温度即可恢复原始形状。如将形状记忆聚合物纤维与热塑性颗粒一起埋植于环氧树脂材料内,其中的形状记忆纤维作为自修复体系的骨架结构,热塑性树脂作为修复剂。材料产生裂纹时,对损伤处加热至形状记忆纤维的玻璃化转变温度以上,预先经过拉伸的纤维丝会因形状记忆效应产生收缩,在收缩力的作用下拉动基体材料使裂纹闭合,同时,热塑性树脂颗粒被加热到熔融温度后开始流动,对裂纹进行填补,最终实现自修复。哈尔滨工业大学冷劲松课题组也先后研究了大量的形状记忆聚合物,其中以形状记忆环氧聚合物( SMEP) 为基体,以热塑性的聚己内酯( PCL) 为修复剂制备了具有自修复功能的形状记忆聚合物,该类聚合物可对损伤处实现3 次循环修复,修复效率最大可达67. 87%,具有较大的应用价值。

2 本征型自修复涂层

本征型自修复涂层是指涂层材料本身含有特殊的化学键或官能团,其在发生破坏后通过化学键的重组、官能团的反应或物理作用等实现自修复。与外援型自修复涂层相比,该方法因没有外加物质如微胶囊、微容器等,因此对涂层材料基体的力学性能等不会产生较大影响,但因涉及到对涂层基体材料的改性等,因此在制备难度上要高于外援型自修复体系。

2. 1 紫外光引发自修复涂层

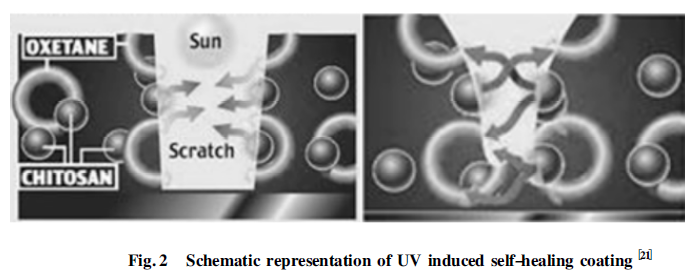

Ghosh 等制备了一种具有自修复功能的聚氨酯涂层,自修复机理如Fig. 2 所示。涂层中的聚氨酯网络结构中含有壳聚糖和氧杂环丁烷结构,当涂层表面受刮擦后,氧杂环丁烷的环状结构断裂,暴露出可产生化学反应的2 个末端,当有紫外光照射时,涂层中壳聚糖与氧杂环丁烷暴露的末端相互吸引并结合在一起修复环状结构,从而实现涂层损伤处的自我修复。

超分子聚合物是一种可在紫外光引发作用下实现自修复功能的材料。Coulibaly 等制备了一种超分子聚合物,这种材料由带有遥爪结构的短链高分子与金属配体( 锌或镧) 通过螯合而成,金属配体与低相对分子质量高聚物之间以非共价键( 离子键) 连接。当紫外光照射时,金属配体吸收的能量转变成热量,非共价键破坏,金属配体会暂时脱离高分子,于是聚合物相对分子质量下降,黏度下降,成为可流动状态。当材料产生裂纹或损伤时,在损伤区域进行紫外光照后,可流动状态的分子便可填补损伤区域实现自我修复。实验中在一块400 μm 厚的塑料涂层上划出了一道200 μm米深的刮痕。在紫外光下照射2 次,每次30 s 后,刮痕均能被很好修复,修复效率可达到100% ± 36%。

Wang 等研发了以CuCl2作催化剂,紫外光引发自修复功能的聚二甲基硅氧烷-聚氨酯( PDMS-PUR) 和聚乙二醇-聚氨酯( PEG-PUR) 网络结构。自修复是通过紫外光照射引发超分子或共价键的重组和构象的变化来实现。

2. 2 热可逆交联自修复涂层

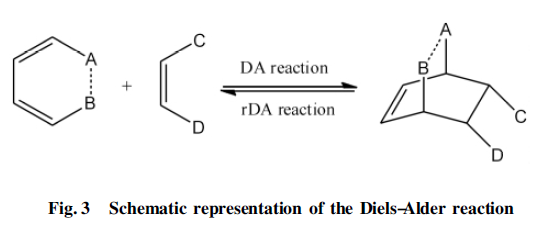

热可逆交联自修复涂层主要是依靠涂层基体中含有可发生Diels-Alder 可逆交联反应的特征官能团物质,通过D-A 可逆反应实现涂层自修复,D-A 可逆反应机理如Fig. 3 所示。Wouters 等采用自由基共聚法制备了呋喃甲基丙烯酸酯( FMA) 与甲基丙烯酸丁酯( BMA) 的共聚物,可通过调节FMA 与BMA 比例来调整共聚物的功能性( 硬度、弹性模量、交联密度) 及玻璃化转变温度,用此共聚物与双马酰亚胺聚合制备一种粉末,将该粉末应用于铝材表面制备自修复粉末涂层,将粉末涂层加热到175 ℃形成聚合物膜层,冷却到室温下使用,当涂层被刮擦产生破坏时,将聚合物膜重新加热到175℃,膜层重新流动, 30 s 即能将损伤区域修复。可实现多次修复且对基体性能无影响。Pratama等制备了基于D-A 反应的自修复热固性树脂涂层,他们将可发生D-A 反应的单体马来酰亚胺进行微胶囊化,将另一种可发生D-A 反应的单体二呋喃引入涂层基体中制备呋喃功能化的环氧树脂涂层。实验结果表明添加粒径为185 μm 的10%的微胶囊的涂层的自修复效率可达71%。Postiglione 等制备了三功能和二功能基呋喃树脂与双马来酰亚胺自修复涂层体系,该体系在50 ℃时发生D-A 反应, 120 ℃时发生逆D-A 反应,并通过在涂层基体中加入增塑剂苯甲醇提高自修复性能,实验结果表明该涂层体系可实现48% 的力学强度恢复。

2. 3 层层组装自修复聚合物膜

层层组装自修复聚合物膜是基于分子间非共价力的作用,通过往复界面组装构筑复合涂膜,并在涂膜中引入多种类型官能团,调控涂膜力学性能及自修复性能。Andreeva 等制备了一种含修复剂型的层层组装自修复膜,他们将抗腐蚀剂8-羟基喹啉组装进入聚合物膜层中,当涂层受到损伤后,通过聚合物链段的运动和抗腐蚀剂的溢出实现对层层组装聚合物膜的自修复,并且具有良好的抗腐蚀性能。吉林大学的孙俊奇课题组采用指数增长的层层自组装方法构建了支化聚乙烯基亚胺( bPEI) /聚丙烯酸( PAA) 聚电解质涂层,该涂层可对宽度为50 μm 的划痕在10 s 内完成自修复,自修复只需将涂层浸泡在水中或在刮擦表面喷水即可实现,同时,( bPEI /PAA) * 30 膜可在同一位置上实现多次划痕自修复,其自修复机理为,在膜层制备过程中,可调控bPEI /PAA 膜中聚合物链在膜中的穿插,所制备的膜层在空气中稳定,而在水中或潮湿环境下聚合物链能够发生流动或溶胀,从而修复损伤区域。胡小霞等采用层层组装技术制备了聚氨酯/羧甲基纤维素钠( PU/CMC) 多层膜,该膜层具有自修复能力。他们同时又在膜层结构中引入第3 种聚电解质聚二甲基二烯丙基氯化铵( PDDA) ,所制备的PDDA(CMC /PU)n膜表现出增强的自修复效果,在生理盐水中浸泡数秒内,便可对宽为20 ~ 30 μm 的划痕进行自修复。

3 结论

自修复涂层领域的研究在近10 年来得到了突飞猛进的发展,当前和以后一段时间内的研究重点是原有自修复体系的优化,新的自修复机理的发现,可循环自修复材料的设计及自修复涂层材料的构建与应用。 该领域的研究涉及化学、材料学、力学等多学科交叉,需要更多的科研爱好者投入其中,相信自修复技术会有广阔的应用前景。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414