摘要

使用光学显微镜(OM)、扫描电子显微镜(SEM)、X射线衍射(XRD)、电子背散射衍射(EBSD)和透射电子显微镜(TEM)等手段对高碳马氏体不锈钢进行表征,研究了添加铜(Cu)对其在不同奥氏体化温度下组织的变化,并分析了其强韧性和耐蚀性。结果表明:随着奥氏体化温度的升高合金中碳化物的含量降低,残余奥氏体的含量提高。Cu的添加促进了分布在基体上的小尺寸碳化物的析出,且使合金中残余奥氏体的含量显著提高。残余奥氏体的软化作用大于马氏体的强化作用,使含Cu高碳马氏体不锈钢的硬度稍有降低,但是其室温冲击功由8Cr18MoV的1.5 J提高到8Cr18MoV-3.1Cu的9.1 J,其韧性也大幅度提高。同时,残余奥氏体的增加使含Cu钢的自腐蚀电位有所降低。

关键词: 金属材料; 含铜高碳马氏体不锈钢; 奥氏体化; 硬度; 耐蚀性; 残余奥氏体

马氏体不锈钢的硬度高且耐磨性和耐腐蚀性优异,得到了广泛的应用[1]。与传统的1Cr13、3Cr13[2,3]等低碳不锈钢相比,高碳马氏体不锈钢的碳、铬等元素的含量高,添加钼、钒等微量元素又进一步使其硬度和耐磨等性能提高[4,5]。碳化物是高碳马氏体不锈钢中的重要强化相,控制碳化物在基体中大小和分布可提高其力学性能[6]。对碳化物的研究,多集中于电渣重熔[7,9]、热处理工艺[8]和变质剂等对碳化物的控制。添加合金元素调节小尺寸碳化物的尺寸和分布,可提高其力学性能,关于这方面的研究较多。在超高碳钢中添加铝减少球化过程中碳化物的形核核心[10],可使碳化物的含量降低。添加微量稀土铈[11],可提高晶界析出二次碳化物的弥散程度。在不锈钢中添加铜元素(Cu)并进行适当的抗菌热处理,可使其具有优异的抗菌性能。但是添加Cu也对材料的组织和性能有一定的影响。Niksa等[12]指出,添加Cu不影响球墨铸铁中碳原子的扩散,但是能抑制碳化物的生成。而Hao等[13,14]对含铜中碳马氏体钢的研究发现,添加Cu不影响碳化物的尺寸和形貌但是使其硬度显著降低。同时,马氏体钢的性能与奥氏体化温度也有很大的关系。

高碳马氏体不锈钢在淬火和回火处理后才能使用,因此其最终性能受淬火处理的影响。鉴于此,本文研究奥氏体化温度对含Cu高碳马氏体不锈钢的力学性能和耐蚀性能的影响,以及添加Cu对含铜高碳马氏体不锈钢硬度、耐蚀性能、碳化物的数量、类型和分布以及残余奥氏体的影响。

1 实验方法

采用25 kg真空感应炉冶炼不同Cu含量的8Cr18MoV不锈钢,在1200℃下将铸锭热锻和热轧成4 mm厚的板材。实验用钢的化学成分列于表1。

表1 实验用钢的化学成分

参照文献[15]实验用钢的热处理制度为:在975℃~1125℃奥氏体化温度下(间隔为50℃)保温0.5 h,然后进行油冷淬火。热处理用样品的尺寸为10 mm ×10 mm × 3 mm。将样品依次用240#、600#、1000#和2000#砂纸逐级打磨,抛光清洗后用FeCl3 (5 g) + C2H5OH (25 mL) + HCL (25 mL)溶液腐蚀。用光学显微镜(OM,Zeiss Axio Observer)和场发射扫描电镜(SEM,FEI Inspect F50) 观察样品的显微组织。随机选取三种不同材料不同热处理状态的SEM照片25张,用Image-Pro plus6.0分析试样中碳化物的体积分数。用X射线衍射仪(XRD,Brucher D8 Advance)测试热处理后材料的XRD谱,并参照YB/T 5338-2019标准

半定量计算其残余奥氏体含量。式中V γ 和Vc分别为奥氏体和碳化物体积分数,Iα(hkl)和Iγ(hkl)分别为马氏体(hkl)和奥氏体(hkl)晶面的衍射峰积分强度,G为奥氏体和马氏体对应晶面的强度因子比。其中XRD谱的扫描范围为35°~100°,扫描速度为2(°)/min。在室温下使用10%盐酸-甲醇溶液用电解方式萃取实验用钢中的碳化物,萃取时间为24 h,萃取电压为2.5 V~3 V,并用XRD分析萃取后的粉末,XRD的扫描参数:扫描范围为25°~80°,扫描速度为5(°)/min。用经过退火处理的试样进行电子背散射衍射(EBSD,TESCAN MIRA3),将经过以上工艺热处理的试样打磨和抛光后,定量检测三种材料中的残余奥氏体相的含量,步长设置为0.07 μm。用透射电镜(TEM,JEM 2100 200 KV)观察组织中碳化物的形貌和结构,将TEM样品机械研磨后冲压成直径为3 mm厚度为0.05 mm的小圆片,然后在6%高氯酸酒精电解液中进行双喷减薄,双喷选取电流为40 mA,温度为-20℃~25℃。

用TH320洛氏硬度计(载荷150 kg、加载时间15 s)测试材料的硬度,对试样在三个不同区域打点取其结果平均值。用SANS-ZBC2452-C冲击试验机测试材料的冲击功,使用尺寸为10 mm × 10 mm ×5 mm的标准U型冲击试样。使用Gamry instruments Reference 600电化学工作站进行电化学试验,将试样用环氧树脂密封后用砂纸打磨至1000#。用传统三电极体系在室温下对试样的极化曲线,扫描速率0.33 mV/s,所用模拟溶液为3.5%NaCl溶液。

2 实验结果和讨论

2.1 奥氏体化温度对微观组织的影响

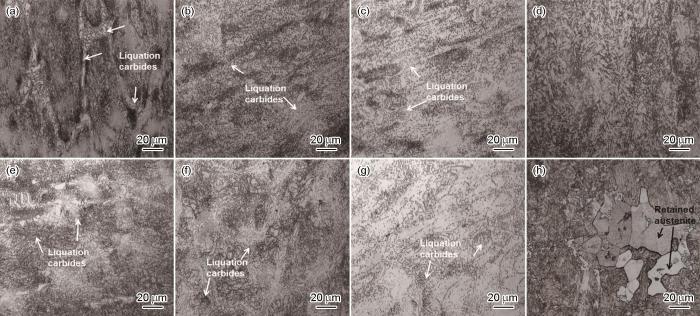

图1给出了8Cr18MoV及8Cr18MoV-3.1Cu在不同奥氏体化温度下的金相照片。由图1可见,当奥氏体化温度为975℃和1025℃时基体中存在大量液析网状碳化物。奥氏体化温度升高至1125℃,则部分碳化物溶解,网状碳化物逐渐断裂,还能观察到针状马氏体(图1d)。与8Cr18MoV相比,8Cr18MoV-3.1Cu中的液析网状碳化物的断裂趋势与8Cr18MoV基本相同,但是基体中可见大尺寸残余奥氏体(图1h)。其原因是,Cu是奥氏体形成元素,将其添加后扩大了奥氏体相区和降低了Ms点,使在淬火后残余了大量奥氏体。

图1 8Cr18MoV及8Cr18MoV-3.1Cu在不同奥氏体化温度下的金相组织照片

图2给出了8Cr18MoV、8Cr18MoV-2.0Cu和8Cr18MoV-3.1Cu马氏体不锈钢在不同奥氏体化温度下的微观组织。从图2可见,8Cr18MoV基体中的碳化物尺寸分布不均匀,有大量的亚微米级和大尺寸(~10 μm)的碳化物,且随着奥氏体化温度的升高碳化物呈现减少的趋势。奥氏体化温度为975℃和1025℃时碳化物多呈现粒状,随着温度的升高逐渐转变为球状碳化物。进一步升高温度至1125℃,小颗粒碳化物相互连接成了大尺寸碳化物。其原因是,基体与碳化物之间的大量界面增大了界面能。为了降低系统的总界面能,碳化物的生长趋势是使总表面积最小,即小尺寸的碳化物溶解而大尺寸碳化物长大(Ostwald Ripening,奥斯瓦尔德熟化)[16]。含铜8Cr18MoV马氏体不锈钢中碳化物的演变与8Cr18MoV的基本相似,但是在1075℃和1125℃奥氏体化温度下针状马氏体(白色箭头)和残余奥氏体(黑色箭头)更加明显。

图2 8Cr18MoV、8Cr18MoV-2.0Cu和8Cr18MoV-3.1Cu在不同奥氏体化温度下的显微组织照片

使用Image Pro Plus(IPP)软件统计了不同奥氏体化温度下材料中碳化物的体积分数,结果在图3a中给出。可以看出,随着奥氏体化温度的升高三种材料中碳化物的体积分数均呈现减少趋势,而添加Cu使碳化物的含量明显提高。进一步统计了三种材料在不同奥氏体化温度下小尺寸(< 1 μm)碳化物的变化趋势,其分布在图3b中给出。对比结果表明,Cu的添加使尺寸小于1 μm的碳化物含量明显提高。其主要原因是,Cu/Mo、Cu/C等之间不同的混合热使成分偏析[17],降低了系统中碳化物形核的吉布斯自由能,从而析出了大量的小尺寸碳化物。同时,添加Cu稳定了奥氏体结构并降低了基体中Cr的溶解度,使更多的碳化物析出。

图3 实验用钢在不同奥氏体化温度下碳化物的含量、小尺寸(< 1 μm)碳化物的变化趋势以及1075℃奥氏体化温度下8Cr18MoV和8Cr18MoV-3.1Cu中碳化物的类型

图3c给出了在1075℃奥氏体化温度下8Cr18-MoV和8Cr18MoV-3.1Cu高碳马氏体不锈钢电解萃取碳化物的XRD谱。可以看出,碳化物的峰形与标准Cr18.93Fe4.07C6碳化物相吻合。这表明,Cu的添加不影响材料中碳化物的类型。

图4给出了8Cr18MoV-3.1Cu不锈钢在1075℃奥氏体化温度下的微观形貌和析出相类型。可以看出,球形碳化物的尺寸约为2 μm,对析出相衍射标定的结果表明,这种碳化物为fcc结构的M23C6碳化物。

图4 1075℃奥氏体化温度下8Cr18MoV-2.0Cu中碳化物的TEM照片

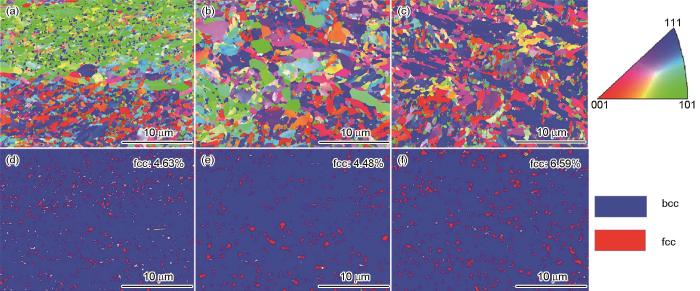

图5给出了不同奥氏体化温度下三种材料的XRD谱,分别对其物相含量的变化进行了分析。结果表明,当奥氏体化温度分别为975℃、1025℃时三种材料中的奥氏体相均没有明显的变化。当奥氏体化温度升高至1075℃时,三种材料谱中的γ(220)和γ(200)峰均有一定程度的加强。奥氏体化温度升高至1125℃,碳化物的进一步溶解使基体中元素的含量进一步提高,使三种材料中奥氏体相的峰强进一步加强。与8Cr18MoV相比,添加Cu使8Cr18MoV不锈钢中的γ-Fe相的峰强明显提高,特别是奥氏体化温度为1125℃时,γ(220)和γ(200)峰的强度越来越高,表明Cu的添加促进了残余奥氏体含量的提高。对三种材料在不同奥氏体化温度下的残余奥氏体进行了定量计算,其含量变化在图5d中给出。可以看出,随着奥氏体化温度的升高三种材料中的残余奥氏体含量逐渐提高。与8Cr18MoV相比,添加Cu使残余奥氏体的含量进一步提高。其原因是[3]:随着奥氏体化温度的升高C等奥氏体化合金元素逐渐固溶于基体,使马氏体转变温度点降低而发生了不完全的马氏体转变,提高了室温下残余奥氏体的含量。Cu的添加进一步稳定了奥氏体,使γ(220)和γ(200)峰强明显提高。结合EBSD分析了残余奥氏体含量及其体积分数的变化趋势,如图6所示,其变化与XRD谱给出的结果一致,Cu的添加进一步增大了残余奥氏体(红色为fcc相,蓝色为bcc相)的体积分数。而有研究指出,含铜钢中残余奥氏体含量的提高与Cu和Mo两种元素的含量有直接关系[18],结合本文的研究结果,基体中Cu及Mo元素的扩散又直接使含Mo碳化物的含量进一步提高,使得基体中(特别是残余奥氏体)中的Mo元素含量降低,从而增大了残余奥氏体形核的化学驱动力,提高了奥氏体的体积分数。这表明,元素的扩散使残余奥氏体得到了提升且Cu的含量对残余奥氏体含量的提升有很大的影响。此外,Cu在基体中的固溶引起的晶格畸变产生取向差,使晶粒间的取向改变(见图6中IPF图),也在一定程度上提高了基体组织的稳定性。

图5 不同奥氏体化温度下8Cr18MoV、8Cr18MoV-2.0Cu以及8Cr18MoV-3.1Cu的XRD谱和残余奥氏体含量的变化

图6 实验用钢在1075℃奥氏体化温度下的IPF图及其对应的相含量

2.2 奥氏体化温度对力学性能的影响

图7a给出了三种材料在不同奥氏体化温度下硬度的变化趋势。可以看出,三种材料硬度的变化都呈现先提高后降低的趋势,且在奥氏体化温度为1075℃时都出现最大的硬度值。结合上文对组织的分析,在温度低于1075℃时,奥氏体化温度对材料中碳化物的溶解及其形态没有太大的影响。当奥氏体化温度升高至1075℃时,碳化物的形态趋向于球状,且大量碳化物的溶解使基体中的C含量提高。油淬至室温后马氏体中C含量的提高对基体起到了强化作用。进一步提高奥氏体化温度至1125℃,碳化物溶解量的继续增加使基体中的C含量继续提高,小尺寸碳化物的溶解减弱了对奥氏体晶界的钉扎,固溶到基体中的C进一步稳定了奥氏体结构,提高了室温下残余奥氏体的含量,如图2所示。当残余奥氏体对基体的软化作用大于马氏体对基体的强化作用时,其硬度开始降低。对于8Cr18MoV-2.0Cu和8Cr18MoV-3.1Cu,残余奥氏体含量的进一步提高,导致Cu的固溶强化作用远小于添加Cu引起的残余奥氏体的增多对基体的软化作用,使加Cu的高碳马氏体不锈钢的硬度进一步降低。图7b给出了三种材料在1075℃奥氏体化温度下的冲击功。可以看出,Cu的添加使材料的硬度由60.6 HRC降低至57.4 HRC,但是其冲击吸收功却由1.5 J提高到9.1 J,显著提高了材料的冲击韧性。

图7 试验用钢在不同温度下的硬度和硬度-冲击功的变化趋势

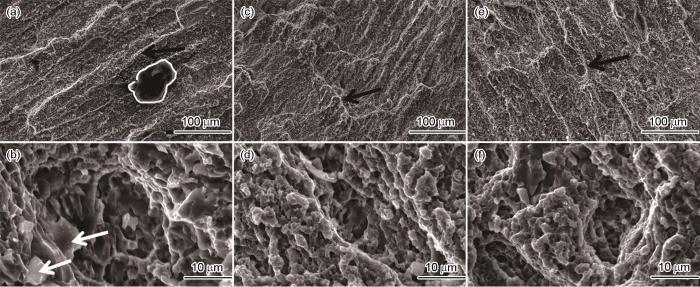

图8给出了实验用钢在1075℃奥氏体化温度下冲击断口的形貌。可以看出,随着Cu的添加,宏观形貌中的亮白色撕裂棱变小和增多(图中黑色小箭头),与材料塑性提升引起的裂纹扩展阻力增大有关。在材料冲击断裂过程中,残余奥氏体的增加提高了弹性变形和塑性变形两个阶段中的起裂功和裂纹扩展功[19],从而表现出更好的冲击性能。此外,8Cr18MoV的宏观形貌表明,由于应力在界面的集中,大颗粒碳化物(白色圈)作为脆性相是产生裂纹的裂纹源,严重影响材料的韧性[20]。微观形貌组织中的小尺寸解离面,是材料脆性断裂的显著标志。且与8Cr18MoV相比,含Cu钢中的韧窝较深,表明材料的韧性有所提高。

图8 实验钢在1075℃奥氏体化温度下的冲击断口形貌

2.3 奥氏体化温度对耐腐蚀性能的影响

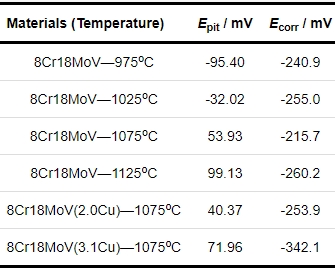

图9a给出了在不同奥氏体化温度下的8Cr18MoV、8Cr18MoV2.0Cu和在1075℃奥氏体化温度下的8Cr18MoV-3.1Cu的动电位极化曲线,其参数变化趋势如图9所示。不难看出,随着奥氏体化温度的升高其点蚀电位随之升高。在1075℃奥氏体化温度下,添加Cu后其点蚀电位几乎没有变化,自腐蚀电位却迅速降低。同时,在1075℃及1125℃奥氏体化温度下8Cr18MoV产生了钝化区且钝化膜被击穿,基体表面的再钝化使极化曲线发生震荡[21],加Cu后震荡消失。具体的电化学参数列于表2。可以看出,随着奥氏体化温度的升高,在1025℃奥氏体化温度下8Cr18MoV的自腐蚀电位达到最大值(215.7 mV);而点蚀电位持续升高,在1125℃奥氏体化温度下达到最大值(99.13 mV)。添加含量为3.1%的Cu使其自腐蚀电位在1075℃奥氏体化温度下由8Cr18MoV的-255.0 mV降低至-342.1 mV,但是点蚀电位与8Cr18MoV的接近。结合上文的结果,奥氏体化温度的升高和碳化物溶解量的增加使溶解入基体中的铬含量提高,形成了稳定的钝化膜。加Cu后小尺寸碳化物的析出进一步消耗了基体中的铬元素,从而降低了基体钝化膜的自修复能力而使点蚀震荡消失。而自腐蚀电位的变化是材料基体与溶液(外部)及基体不同相间(内部)的电偶腐蚀产生的。有研究指出,不同相之间电极电位的差异在不同相之间形成微电池,严重破坏基体的耐腐蚀性能[22],且其变化趋势与上文所述残余奥氏体含量的变化趋势一致。这表明,添加Cu使残余奥氏体的含量提高,其自腐蚀电位也迅速降低,不利于材料的耐蚀性。

图9 8Cr18MoV在不同奥氏体化温度下及8Cr18MoV-2.0Cu和8Cr18MoV-3.1Cu在1075℃奥氏体化温度下的动电位极化曲线和电化学参数变化曲线

表2 不同材料的电化学参数

3 结论

(1) 随着奥氏体化温度的升高合金中碳化物的体积分数降低,残余奥氏体的含量提高。添加Cu降低了8Cr18MoV不锈钢的马氏体转变温度和稳定了奥氏体结构,进而使其在高温奥氏体化温度下残余奥氏体的含量提高。

(2) 在不同奥氏体化温度处理后,合金中的主要碳化物为M23C6型碳化物。在奥氏体化温度相同的条件下,随着Cu含量的提高合金中碳化物的含量随之提高。

(3) 随着奥氏体温度的升高合金的硬度呈现先升高后降低的趋势,且奥氏体化温度为1075℃时其硬度最高。添加Cu使合金中的残余奥氏体逐渐增多,其对基体的软化作用大于马氏体对基体的强化作用,使合金的硬度降低2~3HRC,但是抗冲击性能显著提高。

(4) 随着奥氏体化温度的升高,合金的点蚀电位逐渐增大。添加Cu对合金的点蚀电位影响不大,但是使其残余奥氏体含量提高和自腐蚀电位降低。

参考文献

1 Shen M D, Xiao C H, Jian Z, et al. Microstructure and mechanical properties of martensitic stainless steel 6CrlSMoV [J]. J. Iron Steel Res, 2012, 19(3): 56

doi: 10.1016/S1006-706X(12)60074-0

2 Cheng Y, Ding H, Zhu S G. Study on Strengthening Methods for cutting edge of 3Cr13 Stainless steel [J]. Hot Work. Technol., 2018, 47(4): 80

2 成 瑜, 丁 浩, 朱世根. 3Cr13不锈钢刃口的强化方法研究 [J]. 热加工工艺, 2018, 47(4): 80

3 Lian, Yong et al. Effect of tempering treatment on atmospheric corrosion behavior of 3Cr13 martensitic stainless steel in marine environment [J]. J. Mater. Eng. Perform., 2022, 31(6): 4963

doi: 10.1007/s11665-022-06597-8

4 Barlow L D. The effect of austenitising and tempering parameters on the microstructure and hardness of martensitic stainless steel AISI 420 [D]. University of Pretoria, 2010

5 Zhang E H, Zhang H L. Martensitic stainless steel development status and trends [J]. Coal Mine Machinery, 2014, 35(12): 16

5 张二红, 张华龙. 马氏体不锈钢发展现状与趋势 [J]. 煤矿机械, 2014, 35(12): 16

6 Zhu Q, Li J, Shi C, et al. Effect of quenching process on the microstructure and hardness of high-carbon martensitic stainless steel [J]. J. Mater. Eng. Perform., 2015, 24: 4313

doi: 10.1007/s11665-015-1723-7

7 Yao D. Evolution of the microstructure of high carbon martensitic stainless ateel used as a cutlery material during manufacturing process [D]. Beijing: University of Science and Technology Beijing. 2016

7 姚 迪. 刀剪用高碳马氏体不锈钢生产过程组织演变行为研究[D]. 北京: 北京科技大学, 2016

8 O'Brien J M, Hosford W F. Spheroidization cycles for medium carbon steels [J]. Metall. Mater. Trans. A., 2002, 33: 1255

9 Song H D, Li J, Shi C B, et al. Evolution of inclusions in 8Cr13MoV steel during ESR process [J]. Iron, 2016, 51(8): 41

9 宋惠东, 李 晶, 史成斌 等. 8Cr13MoV钢电渣重熔过程中夹杂物行为 [J]. 钢铁, 2016, 51(8): 41

10 Li H J, Wang B Q, Song X Y, et al. New spheroidizing technique of ultra-high carbon steel with aluminum addition [J]. J. Iron. Steel. Res., International: 2006, 13(3): 9

11 Li Y B, Wang F M, Li C R. Effect of Cerium on Grain in low chromium ferritic steinless steel [J]. Zhonggua Xitu Xuabao, 2009, 27(1): 123

11 李亚波, 王福明, 李长荣. 铈对低铬铁素体不锈钢晶粒和碳化物的影响 [J]. 中国稀土学报, 2009, 27(1): 123

12 ?atipovi? N, ?ivkovi? D, Dadi? Z, et al. Effect of copper and heat treatment on microstructure of austempered ductile iron [J]. Trans. Indian. Inst. Met., 2021, 74: 1455

doi: 10.1007/s12666-021-02225-6

13 Hao X X, Xi T, Zhang H Z, et al. Effect of quenching temperature on microstructure and properties of Cu-bearing 5Cr15MoV martensitic stainless steel [J]. Chin. J. Mater. Res., 2022, 35(12): 933

13 郝欣欣, 席 通, 张宏镇 等. 淬火温度对含铜5Cr15MoV马氏体不锈钢性能的影响 [J]. 材料研究学报, 2022, 35(12): 933

14 Hao X, Xi T, Xu Z, et al. Effect of tempering temperature on the microstructure, corrosion resistance, and antibacterial properties of Cu-bearing martensitic stainless steel [J]. Materials and Corrosion, 2021, 72(10): 1668

15 Kim M, Lee K. Effect of heat treatment on microstructure, mechanical property and corrosion behavior of STS 440C martensitic stainless steel [J]. Korean J. Mater. Res., 2021, 31(1): 29

doi: 10.3740/MRSK.2021.31.1.29

16 Dong Z Y, Wang R, Kang Y, et al. Effect of high temperature homogenization on carbide morphology and mechanical properties of 1.3C-5Cr-0.7Mo-0.5V steel [J]. Heat Treat. Met., 2020, 45(12): 69

16 董子尧, 王 睿, 康 燕 等. 高温均匀化处理对1.3C-5Cr-0.7Mo-0.6V钢中碳化物形貌及力学性能的影响 [J]. 金属热处理, 2020, 45(12): 69

17 Takeuchi A, Inoue A. Classification of bulk metallic glasses by atomic size difference, heat of mixing and period of constituent elements and its application to characterization of the main alloying element [J]. Mater. Trans., 2005, 46(12): 2817

doi: 10.2320/matertrans.46.2817

18 Yao Mi. Effect of Cu、Si、on the content of retained austenite of austempered ductile iron [J]. Sceipta. Metall. Mater., 1995, 32(9): 1313

19 Luo L J, Hu K H. Effects of retained austenite on impact and wear property of ZG30CrMnSiMoNi steel [J]. Hor Work Technol., 2023, 52(12): 61

19 罗灵杰, 胡开华. 残余奥氏体对ZG30CrMnSiMoNi钢冲击和磨损性能的影响 [J]. 热加工工艺, 2023, 52(12): 61

20 Yang Y D. Research on microstructure evolution of cutlery used high carbon martensitic stainless steel [D]. Shanghai: Shanghai University, 2020

20 杨玉丹. 刀具用高碳马氏体不锈钢的组织演变研究 [D]. 上海: 上海大学, 2020

21 Bonagani, Sunil, Kumar, et al. Influence of tempering treatment on microstructure and pitting corrosion of 13wt.%Cr martensitic stainless steel [J]. Corros. Sci., 2018, (131): 340

22 Li H D, Zhang T Y, Liu W, et al. Effect of deep cryogenic treatment on microstructure and corrosion resistance of 440C martensitic stainless steel [J]. Heat Treat. Met. 2022(008)047: 152

22 李慧东, 张覃轶, 刘 伟 等. 深冷处理对440C马氏体不锈钢组织和耐蚀性的影响 [J]. 金属热处理, 2022(008)047: 152

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414