螺栓、螺钉、螺母和螺柱等金属零件统称为紧固件,能够紧密连接各个机械部件以保证设施正常应用。因此,紧固件广泛应用于船舶、汽车、农业和建筑等各 类产业,甚至在军事、核电站、航空航天设备上发挥至关重要的作用。机械部件之间的连接效果极大程度上取决于紧固件的力学性能与耐久性能,因此,重要的 机械设施对于紧固件的性能要求更高。而良好的耐久性能是机械设施可靠使用的基本保证。 碳钢、合金钢、不锈钢、硼钢为制作紧固件的主要材料,其含碳量相较于生铁更低,具有更为良好的耐腐蚀性能。然而,由于钢材绝大部分成分为铁金属单质,于自然环境中仍不可避免产生氧化反应,生成更为稳定的氧化物形态,即疏松多孔的铁锈。而含有大量腐蚀性介质(如酸、强氧化性离子等)的复杂环境下,则会进一步加速紧固件的受腐蚀速度,对于机械使用可靠性造成极大的负面影响。因此,科研人员常通过预处理紧固件表面以阻碍氧气与钢材接触,提高其耐久性,避免紧固件受到腐蚀而导致机械部件之间的连接失效。 常用的表面预处理技术主要分为发黑、发蓝、有机涂层和镀金属层等,各类技术所用材料、工艺及优缺点有所差异。为进一步推动紧固件表面预处理技术发展,提高各类机械设施的稳定使用,下面对现有紧固件预处理技术工艺进行总结,分析其优缺点及应用现状,为紧固件防腐蚀技术奠定理论基础。 50% off 发黑、发蓝工艺 常温发黑技术是通过将紧固件装篮,反复去油清洗、酸清洗后,染黑后涂油并烘干;高温发蓝即高温碱煮技术,将紧固件浸渍于含有硝酸盐或亚硝酸盐等强氧化性介质中,铁单质在强氧化的作用下,先转化成亚铁酸盐和高铁酸盐,而后进一步反应生成致密的Fe3O4薄膜。这两种表面预处理工艺起源较早,已具有成熟的生产工艺技术,操作简易,然而所采用的亚铁盐具有极大的毒性,危害工作人员的健康,且预处理后所产生的废液难以处理,对环境危害也较大。 图1 回火发黑与常温发黑工艺比较 尽管采用发黑发蓝工艺能够使紧固件表面产生致密的氧化铁薄膜,但对于高强度紧固件,氧化铁薄膜的硬度及厚度仍有所欠缺,因此,采用涂层或镀金工艺使紧固件表面附着高强度薄膜成为紧固件防腐的另一有效途径。 涂层工艺 涂层工艺是指采用喷涂或浸涂等技术使紧固件表面覆盖一层致密耐蚀材料。耐蚀材料可分为有机材料及无机材料。有机材料通常为高聚合物,其表面具有疏水、疏油的作用,能够有效避免紧固件在复杂环境中受到氧气、水分渗至基底金属。而无机材料主要为锌、铝合金类材料,惰性金属极为稳定,在环境中不易发生锈蚀,且坚硬程度良好,能够满足高强度紧固件的要求。 由表1可知,采用的有机材料为聚氨酯面漆、PTFE乳胶、TiBi Coat 47涂层和有机氟等,这些材料能够按照紧固件所处的具体环境设计功能。 朱江等指出,PTFE乳胶粒子具有良好的疏水性,能够阻碍水分子腐蚀紧固件的运输途径。 WILLIAM认为, 聚氨酯面漆具有良好的耐候能力,在暴晒环境下能够保持良好的黏结性,提高了处于暴晒环境下的机械设施使用耐久性。 李世洪指出,采用氟碳树脂和树脂黏结剂所制作成的TiBi Coat 47涂层,将含有该涂层的紧固件至于任何环境下均能起到很好的防腐蚀作用,且具有良好的抗损、润滑功能,但其成本较高,未能广泛应用于紧固件表面防腐。 东晓林等表明,由氟碳树脂所制成的氟碳涂层具有极好的耐候功能,且具有自润滑性,甚至能够保证紧固件于海洋环境下避免受到海水的腐蚀。因此,有机涂层技术能够基于紧固件所处环境,研发所具有抵抗恶劣因素的具体功能,具有良好的发展前景。 涂层技术采用的无机材料有锌合金、铝合金等。合金类涂层能够防腐的主要原因在于其表面致密,难以被氧化。此外,合金涂层还具有形成原电池效应,阻碍紧固件电化学腐蚀。 于雷等指出,铜锌合金、锌铝合金能够使水分呈弱碱性,并能够使金属形成微电池状态,降低了金属被电化学腐蚀的可能性。然而也有研究指出,对于紧固件这类重要的连接部件,应当采用相容性较好的合金材料,且需采用电位差较小的两种合金材料,避免产生过高的电位差造成腐蚀。而需要注意的是,紧固件涂层工艺质量需通过观察其表面,确定表面无裂痕、破损,是否具有良好的光泽、平滑性等。 镀金工艺 镀金工艺可主要为电化学镀金,又可分为直流镀金与脉冲镀金。如图2所示,其工艺为将紧固件置于电解液中,通过人为输入电流,使电解液中的金属离子转化为单质固体形态,覆盖于紧固件表面。而相较于直流镀金,脉冲镀金处理后紧固件表面所生成的合金膜孔隙率更低,并消除了氢脆效应,降低了合金膜的内部应力,使紧固件具有更为优良的耐腐蚀性能。 图2 电镀沉积机理 常用的电镀材料为锌、铬等。相较于电镀锌,电镀铬成本更高,但由于铬的硬度、耐磨性较好,常将该工艺应用于高强度紧固件的表面预处理。同时,电镀工艺主要影响因素为电镀液浓度、温度、电流密度等。 何昭民对现有直流镀铬工艺进行优化后表明,CrO3最佳浓度为250 g/L、温度58 ℃、阴极电流密度需保持在30 A/dm2,所预处理后紧固件耐蚀性能良好。此外有学者指出,镀纯锌层难以满足高强度紧固件的防腐蚀需要,通过采用锌基合金的方法能够从材料上优化电镀锌工艺效果,其中锌镍合金成为发展主流。 值得注意的是,若紧固件表面的金属镀层出现破损,表层金属可能产生电极保护过度的现象导致有氢析出,紧固件韧性降低,导致机械部件连接失效,即氢脆现象,因此需采取一定的措施避免该现象,如增加金属膜厚度、除油、酸洗等。 与发黑/发蓝技术相似,电镀技术所采用的电解质溶液消耗完后,产生的电镀污泥成分复杂,含有大量的重金属离子,若随意排放极易造成环境污染、损害人体健康等危害。因此,需采取固化、热处理、生物堆肥等方法进一步净化后才得以减轻其危害。 由上所述,虽然电镀工艺已较为成熟,但仍能从材料、工艺上进行优化,避免紧固件发生氢脆现象,获取更为良好的耐腐蚀效果。此外,电镀污泥极易对环境、人体健康造成危害,采用有效的措施处理电镀污泥是电镀工艺进一步发展的必经之路。 50% off 总结与展望 由上可知,发黑/发蓝工艺已极为成熟,但 由于所产生的氧化铁膜硬度较低,限制了其应用于高强度紧固件;涂层工艺能够针对紧固件所处环境,使紧固件在复杂环境中具有相应的防腐蚀功能,具有良好的发展前景;镀金工艺也已较为成熟,但易产生氢脆效应,仍就有较大的改进空间。 成熟的紧固件防腐技术已成为各类机械设施正常使用的重要保证,然而现有防的腐工艺仍需进一步改善。未来各类防腐工艺应从以下三点予以研究: 发黑/发蓝工艺由于具有成本较低、无需额外材料等优点,可用于处理普通紧固件,未来应通过简化工艺步骤,进一步降低成本。 能够进行功能设计的有机涂层工艺具有良好的发展前景,因此应针对各类复杂环境中的紧固件所需要的功能,开发能够适应该环境的功能涂层材料。 进一步改进镀金工艺以避免紧固件产生氢脆现象,已成为该工艺发展的必经之路。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

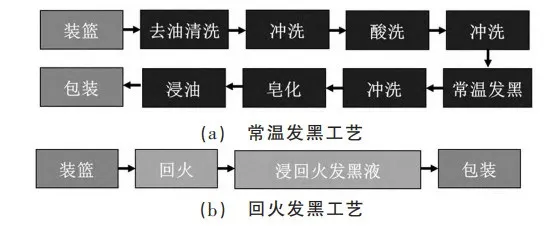

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

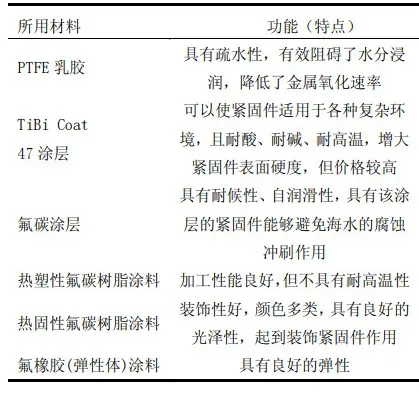

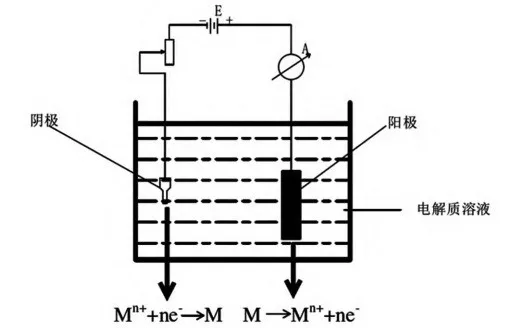

- 腐蚀与防护网官方QQ群:140808414