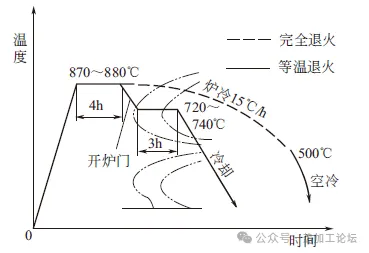

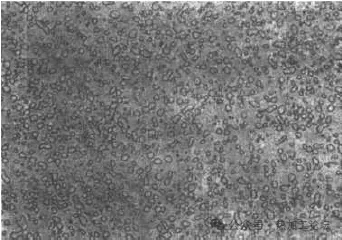

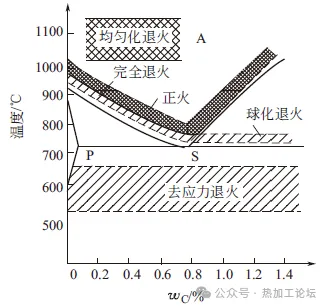

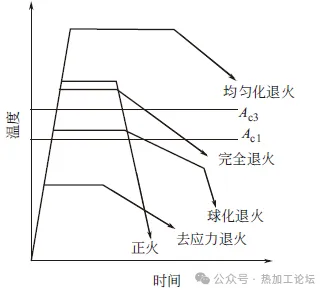

退火和正火都是将钢件加热到适当温度,保持一定时间,然后以较慢速度冷却的热处理工艺方法。两者的不同之处主要在于退火一般为随炉冷却,正火是在空气中冷却。 退火 退火是将钢件加热到一定温度,并保温一定时间,然后进行缓慢冷却的热处理工艺。 (1)退火的目的 退火的主要目的是: ① 降低硬度,改善工件的切削加工性能; ② 消除残余应力,防止工件的变形与开裂; ③ 细化晶粒,改善组织,以提高钢的力学性能,并为最终热处理做好组织上的准备。 (2)退火的分类与应用 根据钢的化学成分和退火目的不同,退火常分为完全退火、等温退火、球化退火、均匀化退火、再结晶退火和去应力退火等。 ① 完全退火 完全退火是将钢件加热到完全奥氏体化温度(Ac3以上30~50℃)后,保温一段时间,然后随炉缓冷至550℃以下出炉空冷,以获得接近平衡组织的热处理工艺。 完全退火主要用于亚共析钢的铸件、锻件、热轧型材和焊接结构件的热处理,过共析钢不宜采用,因为将过共析钢件加热到Accm以上温度进行完全奥氏体化后,在随后的缓冷过程中,会沿奥氏体晶界析出网状的二次渗碳体,使钢的强度和韧性降低。 ② 等温退火 等温退火是将钢件加热到Ac3(或Ac1)以上温度,保温一定时间后,以较快的速度冷却到Ar1以下某一温度并进行等温,使奥氏体转变为珠光体型组织,然后缓慢冷却的热处理工艺。 等温退火与完全退火的目的相同,但等温退火可以通过控制等温温度,获得所需组织和性能。等温退火一般应用于奥氏体比较稳定的合金钢退火,与完全退火相比,等温退火可以大大缩短退火时间,而且退火效果也比完全退火好得多。下图为高速钢完全退火与等温退火工艺的比较,可以看出等温退火时间明显缩短。 ③ 球化退火 球化退火是将共析钢或过共析钢加热到Ac1以上20~30℃,保温一定时间后,随炉缓冷至550℃以下出炉空冷,以获得颗粒状碳化物的热处理工艺。 球化退火主要用于共析或过共析成分的碳钢及合金钢。因为这些钢经热轧、锻造后,组织中常出现粗片状的珠光体和二次渗碳体,使钢的切削加工性能变差,且淬火时易发生变形和开裂。采用球化退火可使珠光体中的片状渗碳体和网状的二次渗碳体球化,变成颗粒状的渗碳体。这种在铁素体基体上均匀分布着颗粒状渗碳体的组织,称为球状珠光体,如下图所示。 对于存在严重网状二次渗碳体的钢,可先进行一次正火处理,将渗碳体网颗粒化,再进行球化退火处理。 ④ 均匀化退火 均匀化退火又称扩散退火,它是将铸锭、铸件或锻坯加热到固相线温度以下100~200℃,保温10~15h,然后缓慢冷却,以获得成分均匀组织的热处理工艺。均匀化退火耗能多,成本高,主要用于优质合金钢的铸锭、铸件或锻坯的热处理,目的是使钢中元素能进行充分扩散而达到均匀化。但均匀化退火后,钢件的晶粒粗大,所以还要通过一次完全退火或正火来细化晶粒。 ⑤ 去应力退火 又称低温退火,它是将工件加热到Ac1以下100~200℃ (一般为500~600℃),保温一定时间,然后随炉缓冷的热处理工艺。由于加热温度低于A1点,因此钢在去应力退火过程中不发生相变。 去应力退火主要用于消除铸件、锻件、焊接件、冷冲压件以及机加工工件中的残余应力,稳定工件尺寸,减小变形,避免在随后的机械加工或使用过程中因应力而引起工件的变形及开裂。 正火 正火是将钢件加热到Ac3(或Accm)点以上30~50℃,完全奥氏体化后,再在空气中冷却以获得较细珠光体组织的热处理工艺。当钢的含碳量小于0.6%时,正火后的组织为铁素体+索氏体;当钢的含碳量大于0.6%时,正火后的组织为索氏体。 正火与退火的主要区别是正火的冷却速度稍快,得到的组织较细小,强度和硬度有所提高,操作简便,生产周期较短。正火主要应用于以下几个方面。 (1)改善低碳钢和低碳合金钢的切削加工性能 正火后的组织为细珠光体,其硬度有所提高,从而减少切削加工中的“粘刀”现象,降低工件的表面粗糙度。 (2)消除网状渗碳体 对于过共析钢或渗碳件表层中严重的网状渗碳体,可以通过正火方法消除。 (3)作为中碳钢零件的预先热处理 通过正火可以消除钢中粗大的晶粒组织,消除内应力,为最终热处理做好组织上的准备。 (4)作为普通结构件的最终热处理 对某些大型或较复杂的普通零件,当淬火有可能产生裂纹时,往往用正火代替淬火、回火作为这类零件的最终热处理。 钢的退火、正火加热温度范围如下图所示: 热处理工艺曲线如下图所示:

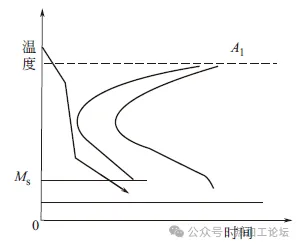

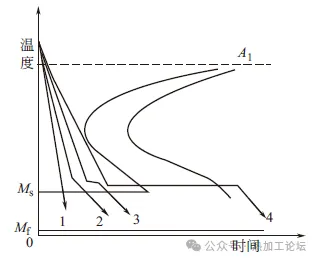

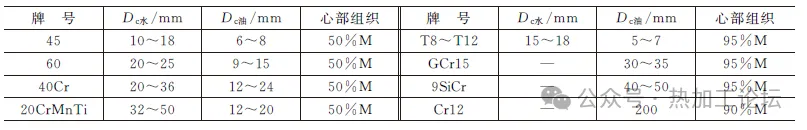

将钢件加热到Ac3或Ac1以上30~50℃,保温一定的时间,然后以大于马氏体临界冷却速度的冷速快速冷却,使奥氏体转变为马氏体或下贝氏体组织的热处理工艺,称为淬火。 淬火的主要目的是为了获得马氏体,并配合适当的回火工艺,以获得零件所需力学性能,充分发挥钢的潜力。淬火是目前强化钢铁材料最重要的热处理工艺方法。 (1)淬火加热温度 钢的化学成分是决定淬火加热温度的最主要因素,选择淬火加热温度的原则是要获得均匀细小的奥氏体组织。碳钢的淬火加热温度可根据Fe-Fe3C相图来选择,如下图所示。 一般淬火加热温度选择的范围是: 亚共析钢:T=Ac3+(30~50)℃ 共析钢、过共析钢:T=Ac1+(30~50)℃ 亚共析钢一般加热到Ac3以上进行完全奥氏体化,淬火后可得到均匀细小的马氏体组织。如果亚共析钢在Ac1~Ac3之间加热,此时组织为铁素体+奥氏体,淬火后的组织为铁素体+马氏体,由于铁素体的存在,不仅降低了淬火后工件的硬度,而且回火后钢的强度也较低,故一般不宜采用。如果淬火加热温度过高,将会出现粗大的奥氏体晶粒,淬火后会出现粗大的马氏体组织,降低钢的韧性,同时钢的氧化脱碳现象严重,影响零件的表面质量。 过共析钢必须在Ac1~Accm之间进行加热,进行不完全奥氏体化,使淬火后的组织中保留一定数量的细小弥散的碳化物颗粒,从而提高零件的硬度与耐磨性。如果加热温度高于Accm,淬火后会得到粗大的马氏体组织和较多的残余奥氏体,反而降低了零件的硬度和耐磨性,同时氧化脱碳严重,淬火应力增大,容易使零件产生变形和开裂。 (2)淬火加热保温时间 淬火加热保温时间是指从炉温指示仪表达到规定温度至工件出炉之间的时间。保温时间与工件形状、尺寸、装炉方式、装炉量、加热炉类型、炉温和加热介质等因素有关,一般用经验公式确定。 t=αD 式中:t——加热时间,min; α——加热系数,min/mm; D——工件的有效厚度,mm。 加热系数的数据与工件有效厚度的计算可查阅有关资料。 (3)淬火介质 工件进行快速冷却时所用的介质称为淬火介质。为保证工件淬火后得到马氏体组织,避免淬火过程中零件的变形和开裂,必须正确选择淬火冷却介质。由C曲线可知,过冷奥氏体在不同温度下的孕育期是不同的,淬火后要得到马氏体组织,并不需要在整个冷却过程都进行快速冷却,只是需要在“鼻尖”附近快冷,在马氏体转变区域尽量缓慢冷却。理想的淬火冷却曲线应如下图所示,由于过冷奥氏体在650℃以上比较稳定,冷却速度可慢些,以减小工件内外温差引起的热应力,防止零件变形;在650~500℃内(C曲线鼻尖附近),过冷奥氏体最不稳定,应快速冷却,淬火冷却速度应大于VK,使过冷奥氏体不发生分解;在300~200℃内,过冷奥氏体已进入马氏体转变区,应缓慢冷却,以防止相变应力过大而使零件产生变形和开裂。 但是到目前为止,符合这一特性要求的理想淬火冷却介质还没有找到。目前生产中常用的淬火冷却介质有水及水溶液、油、碱浴、盐浴等。 ① 水及水溶液 水在650~500℃内需要快冷时,冷却速度相对较小;而在300~200℃内需要慢冷时,其冷却速度又相对较大,容易引起零件的变形和开裂。但因水价廉安全,故常用于形状简单、截面较小的碳钢工件的淬火。水温对冷却能力影响较大,随着水温的升高,水的冷却能力降低,故使用时应避免水温过高。为提高水在650~500℃内的冷却能力,常在水中加入5%~10%的盐(或碱)制成盐(或碱)的水溶液。盐水淬火件容易出现锈蚀现象,淬火后必须清洗干净,盐水主要用于形状简单、截面尺寸较大的碳钢工件的淬火;碱水溶液对工件、设备及操作者腐蚀性大,主要用于易产生淬火裂纹工件的淬火。 ② 油 常用的淬火油有机械油、变压器油、柴油、植物油等。油在300~200℃内的冷却速度比水小,有利于减小工件的变形和开裂,但油在650~500℃内冷却速度也比水小,因此一般用于合金钢工件的淬火,使用时的油温应低于闪点60℃以上,以避免淬火过程中油槽着火。 为了减小零件淬火时的变形,也可采用硝盐浴或碱浴作为淬火冷却介质,它们的冷却能力介于水和油之间。 由于没有理想的淬火介质,在生产中为了保证淬火质量,须根据淬火件的具体情况采用不同的淬火方法,以获得理想的淬火效果。生产中常用的淬火方法如下。 (1)单介质淬火 将奥氏体化的工件投入一种淬火冷却介质中,一直冷却到室温的淬火方法,称为单介质淬火,如上图中曲线1所示。例如,一般碳钢在水或水溶液中淬火、合金钢在油中淬火等均属单介质淬火。 (2)双介质淬火 先把奥氏体化的工件投入冷却能力较强的介质中,待零件冷却到稍高于Ms 的温度时,再立即投入到另一冷却能力较弱的介质中,使之发生马氏体转变的淬火工艺,称为双介质淬火,如曲线2所示。如生产中高碳钢淬火时用的水-油淬火、合金钢淬火时用的油-空气淬火等。双介质淬火能有效防止淬火变形和裂纹,但要求操作工人具有较高的技术水平。 (3)分级淬火 把奥氏体化后的工件投入温度稍高于或稍低于Ms 的盐浴或碱浴中,保持适当时间,待工件内外层都达到介质温度后取出空冷,以获得马氏体组织的淬火方法称为分级淬火,如曲线3所示。分级淬火比双介质淬火容易控制,能有效减小工件的热应力和相变应力,减少淬火件的变形和开裂。分级淬火主要适用于截面尺寸较小、形状较复杂工件的淬火处理。 (4)等温淬火 把奥氏体化后的工件投入温度稍高于Ms的盐浴或碱浴中,保温一定时间,使其发生下贝氏体转变的热处理工艺,称为等温淬火,如曲线4所示。等温淬火时淬火应力及变形较小,工件具有较高的综合力学性能,但生产周期长,效率低。因此等温淬火主要用于要求变形小、韧性高的小型复杂零件的热处理。 (1)淬透性的概念 钢的淬透性是指钢在淬火时获得淬硬层深度的能力。它是钢本身固有的属性。其大小通常用规定条件下淬硬层的深度来表示。淬硬层越深,表明其淬透性越好,一般规定由工件表面到半马氏体区(即马氏体和珠光体型组织各占50%的区域)的深度作为淬硬层深度。淬透性与淬硬性是两个不同的概念。所谓淬硬性是指钢在淬火后所能达到最高硬度的能力。淬硬性主要取决于马氏体的含碳量,合金元素对淬硬性没有显著影响,但对钢的淬透性却有很大影响,因此,淬透性好的钢,其淬硬性不一定高。 (2)淬透性的应用 钢的淬透性是产品设计人员和热处理工艺人员合理选材及制订热处理工艺时的主要依据。如果钢的淬透性较高,工件能被淬透,回火后在工件的整个截面上的力学性能均匀一致;如果钢的淬透性较低,则工件不容易被淬透,回火后工件表层和心部的组织及性能存在较大差异,特别是心部的屈服点和韧性显著降低。在机械制造中许多大截面工件和在变动载荷下工作的重要零件,常要求零件表面和心部的力学性能一致,故应选用淬透性好的钢制作;对于承受弯曲、扭转应力的零件(如轴类)以及表面要求耐磨并承受一定冲击载荷的模具(如冷锻模),因应力主要集中在工件表层,心部应力较小,可选用淬透性较低的钢;焊接件一般选用淬透性较低的钢,否则容易在焊缝及热影响区出现淬火组织,导致焊接件的变形和开裂。 (3)影响淬透性的因素 钢的淬透性与马氏体临界冷却速度有关,过冷奥氏体的稳定性越高,临界冷却速度越小,钢的淬透性越好,因此,凡是影响过冷奥氏体稳定性的因素都会影响到钢的淬透性。 在热处理生产中,常用临界淬透直径(Dc)来衡量钢的淬透性。临界淬透直径是指工件在某种介质中淬火后,心部得到全部马氏体或半马氏体组织时的最大直径(Dc)。直径越大,钢的淬透性越好。下表为几种常用钢的临界淬透直径。 钢的淬透性与具体淬火条件下实际工件的淬硬层深度是有区别的。淬透性是钢本身固有的属性,在相同的奥氏体化条件下,同一种钢的淬透性是相同的,但它的淬硬层深度会由于工件的形状、尺寸和冷却介质的变化而不同。例如同一种钢在相同的奥氏体化条件下,水淬要比油淬的淬硬层深度大;小件要比大件的淬硬层深度大。但不能认为,同一种钢水淬要比油淬的淬透性好,小件要比大件的淬透性好。所以,只有在其他条件都相同的情况下,才可按淬硬深度来判定钢的淬透性高低。

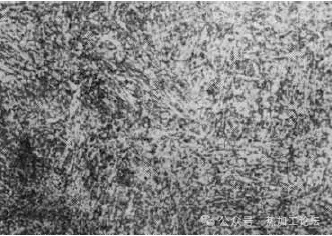

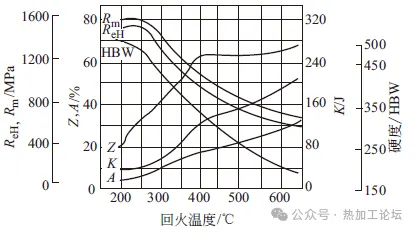

将淬火后的工件重新加热到A1以下某一温度,保温一定时间,然后冷却到室温的热处理工艺,称为回火。淬火后的钢件不宜直接使用,必须进行回火处理,回火决定了钢的组织和性能,是重要的热处理工序。 回火的目的 (1)获得工件所需力学性能 工件经淬火后,硬度高,塑性和韧性较低。为了满足各种零件不同的性能要求,可通过适当回火来改变淬火组织,调整零件硬度,降低脆性,以获得工件所需要的力学性能。 (2)稳定工件尺寸 工件淬火后获得的马氏体和残余奥氏体都是不稳定的组织,在使用过程中会自发分解,从而引起工件尺寸和形状的改变。通过回火可以使淬火组织转变为稳定组织,从而保证工件在以后的使用过程中不再发生尺寸和形状的改变。 (3)减小或消除淬火内应力 工件淬火后存在着很大的内应力,如不及时进行回火消除,往往会使工件发生变形甚至开裂。 淬火钢的回火转变 淬火马氏体与残余奥氏体都是亚稳相,从室温到A1进行回火时将分解成铁素体和碳化物。根据回火温度的不同,淬火组织将发生以下转变。 (1)马氏体的分解(≤200℃) 在80℃以下回火时,淬火钢中没有明显的组织转变,只发生马氏体中碳原子的偏聚。在80~200℃内回火时马氏体开始分解,马氏体中的碳原子以ε碳化物(化学式为Fe2.4C)的形式析出,从而降低了马氏体中碳的过饱和度,其正方度也随之减小。由于回火温度较低,从马氏体中仅析出了一部分过饱和的碳原子,故这一阶段的马氏体仍是碳在α-Fe中的过饱和固溶体。析出的ε碳化物极为细小并弥散分布在过饱和α固溶体的相界面上,与α固溶体保持着共格(即两相界面上的原子,恰好是两相晶格的共用结点原子)关系。 这一阶段的回火组织是由过饱和度较低的α固溶体和ε碳化物组成的,这种组织称为回火马氏体,高碳钢的回火马氏体组织如下图所示。由于该组织中ε碳化物极为细小弥散度极高,所以在小于200℃回火时,钢的硬度并不降低,但由于ε碳化物的析出,晶格畸变程度降低,使淬火应力有所减小,故钢的塑性、韧性有所提高。 (2)残余奥氏体的分解(200~300℃) 残余奥氏体本质上与过冷奥氏体相同,因此在相同的温度条件下,残余奥氏体的回火转变产物与过冷奥氏体的转变产物相同,即在不同温度下可转变为马氏体、贝氏体和珠光体组织。 当钢的回火温度在200~300℃时,马氏体继续分解,残余奥氏体开始转变为下贝氏体组织(200~300℃属下贝氏体相变区)。在此温度范围内回火时,淬火应力进一步减小,硬度没有明显下降。 (3)碳化物的转变(250~450℃) 250℃以上回火时,因碳原子扩散能力的增加,ε碳化物将逐渐转变为稳定的渗碳体组织,到450℃时全部转变为高度弥散分布的渗碳体。由于碳原子的不断析出,α固溶体中的含碳量已降到平衡含量而成为铁素体,但其形态仍为针状。这种由针状铁素体和高度弥散分布的渗碳体组成的组织,称为回火托氏体,45钢的回火托氏体组织如下图所示。这时钢的硬度降低,韧性、塑性进一步提高,淬火应力基本消除。 (4)渗碳体的聚集长大和铁素体的再结晶(450~700℃) 450℃以上,高度弥散分布的渗碳体逐渐球化成细粒状的渗碳体,并随着温度的升高,渗碳体颗粒逐渐长大。在渗碳体球化、长大的同时,铁素体在500~600℃开始再结晶,由板条状或针状转变为多边形晶粒。 这种在多边形铁素体基体上分布着颗粒状渗碳体的组织称为回火索氏体,45钢的回火索氏体组织如下图所示。 如果将温度进一步提高到650℃~A1进行回火,粒状渗碳体将进一步粗化,形成由多边形铁素体和较大颗粒状渗碳体组成的组织,这种组织称为回火珠光体。 由以上分析可知,淬火钢在回火时的组织转变是在不同温度范围内进行的,即使在同一回火温度,也有可能进行几种不同形式的转变。淬火钢回火后的性能取决于组织的变化,随着组织的不同,钢的力学性能也发生相应的变化。其一般规律是:随着回火温度的升高,强度、硬度下降,塑性、韧性上升,温度越高,其变化越明显。中碳钢回火温度与力学性能的关系如下图表示。 回火的种类及应用 决定钢组织和性能的主要因素是回火温度。根据回火温度和组织的不同,可将回火分为以下三种。 (1)低温回火(150~250℃) 低温回火得到的组织为回火马氏体。低温回火的目的是在保持淬火钢高硬度和高耐磨性的前提下,降低淬火内应力和脆性,提高塑性和韧性。低温回火主要用于高碳钢和合金钢制作的切削刃具、量具、冷冲模具、滚动轴承、渗碳件以及表面淬火零件等的处理,回火后的硬度一般为58~64HRC。 (2)中温回火(350~500℃) 中温回火得到的组织为回火托氏体。中温回火的目的是获得高的屈服强度、弹性极限和较高的韧性。中温回火主要用于各种弹性元件和热作模具的处理,回火后硬度一般为35~50HRC。 (3)高温回火(500~650℃) 高温回火得到的组织为回火索氏体。高温回火的目的是要获得强度、硬度、塑性和韧性具有良好配合的综合力学性能。习惯上,将淬火与高温回火相结合的热处理工艺称为“调质处理”。它广泛应用于汽车、拖拉机、机床制造中的重要结构件(如连杆、螺柱、齿轮及传动轴等)的热处理。回火后的硬度一般为200~330HBW。 实际上,钢经正火和调质处理后的硬度值很相近,但生产中的重要结构件 一般都采用调质处理而不采用正火处理,这是因为调质处理后的组织为回火索氏体,其中渗碳体呈粒状分布,而正火处理后得到的索氏体中渗碳体呈层片状。因此,钢经调质处理后不仅强度较高,而且塑性与韧性也明显超过了正火状态。 调质处理在生产中可以作为最终热处理工序,也可以作为表面淬火和化学热处理的预先热处理工序。调质后钢的硬度不高,因此便于切削加工并能获得较低的表面粗糙度值。 除了以上三种常用的回火方法外,某些高合金钢还在A1以下20~40℃进行高温软化回火处理,其目的是获得回火珠光体,以代替球化退火。 为了保证回火时组织转变的充分进行,在回火温度下要保持一定的时间,确保工件能够穿透加热。回火保温时间与工件材料、回火温度、工件的有效厚度、装炉量及加热方式有关,一般为1~3h。回火后的冷却方式对碳钢件的性能影响不大,但为防止在冷却过程中产生新的应力,一般回火后在空气中缓慢冷却。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414