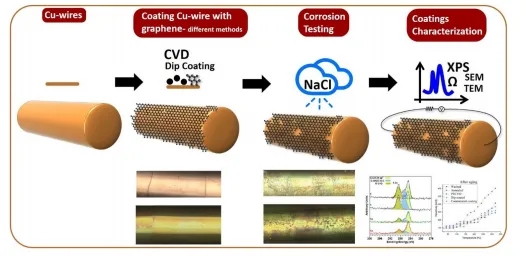

「摘 要」 不受保护的铜导体容易被氧化和腐蚀,在接触盐水或高温情况下尤其严重。因此,在本研究中,我们将市售的含氧化石墨烯的涂层和等离子体增强化学气相沉积(PECVD)石墨烯涂层保护的电线在抗氧化和防腐保护方面的性能进行了比较研究。 样品在盐雾试验箱中进行了老化试验之后,通过X-射线光电子能谱测量和扫描电子显微镜图像对比评估了两种涂层在覆盖程度和表面保护的表现,研究结果表明两种石墨烯涂层都具有显著的表面保护作用。 从转移涂层上测得的拉曼光谱显示了石墨烯涂层的结构稳定性,表明仅使用几个原子层厚度的涂层来保护市售铜线是可行的。 在高达320°C的温度下进行的铜线电阻测试表明,石墨烯涂层的效果与市售涂层相似或更好。此外,高温测试后的铜线图像显示,石墨烯涂层具有很高的抗氧化保护能力,尤其是在PECVD条件下制备的涂层效果更好。 本研究的结果可用于涂层和线材本身机械适用性的进一步研究,尤其是在高温CVD工艺之后,这些研究有可能带来新的铜线加工技术。 关键词:石墨烯涂层,铜线,老化与腐蚀 *关注我们,下期敬请期待! 作者 | Krzysztof Lis, Krzysztof Placek, Spyros Diplas, Martin F. Sunding, Sandeep M. Gorantla, Grazyna Gryglewicz, Alicja Bachmatiuk

前 言

未保护的铜(Cu)导体容易被氧化和腐蚀,在相对大功率电气设备中使用时特别显著。1-3传统的保护层,例如塑料或清漆涂层,通常是很厚并且易破碎,导致局部损坏和腐蚀的发生。因此,寻找新的、更有效的保护电线铜表面的方法是至关重要的。

石墨烯是保护涂层的主要候选材料之一。2,4-7石墨烯作为涂层覆盖层具有许多优点;即使只有一个原子厚度的一层也可以保护表面免受与水分和入侵性离子(如氯)有关的氧化和腐蚀。此外,石墨烯还具有高柔韧性、高表面附着力和高机械强度的特点,可以完全覆盖不规则形状的表面。8,9 近年来,石墨烯的这些特性与其应用相关的研究密切相关,例如在铜表面中的应用方面,既可以在铜表面通过直接合成石墨烯2,9-13,也可以通过溶液法在铜表面上开发氧化石墨烯涂层。14 然而,这些研究都集中在将石墨烯应用于电线的特定加工方法上,例如,利用化学气相沉积(CVD)法或在溶剂中悬浮液中涂覆氧化石墨烯法,然后对所获得的涂层进行结构评估。然而,由于导体本身的性质(即直径、铜纯度等)不同和为评估目的而进行的测试类型都存在差异,这些研究中获得的结果是难以进行相互比较的。 在本研究中,我们研究了原始石墨烯和浸涂石墨烯以及市售清漆涂层的抗氧化和防腐蚀性能。所有这些涂料都有其优点和局限性;然而,它们还没有在相同的条件下进行过测试,从而评估它们在普通应用中的适用性。因为石墨烯涂料要想投入生产,就必须与目前使用的涂料相比具有竞争力,而且其生产必须相对简单和成本相对廉价。这既适用于涂层工艺本身,也适用于涂层材料对质量的要求。 具体的石墨烯在铜表面的直接合成是通过CVD方法完成的,CVD使得铜可以通过控制层石墨烯的层数实现被完全覆盖。2,10理论上来说,CVD是最有前途的涂覆方法;然而,CVD在实践中也是很难实现的,这是因为进行CVD合成包括控制很多参数,例如控制反应气氛、压力和温度的组成,以及保持底物的参数的恒定。 CVD加工工艺还有一个主要问题是合成过程中的高温,需要大约1000℃才能进行。尽管进行CVD的过程本身不会氧化线材表面,但会改变其晶体结构,进而常常会降低线材的机械性能。因此,在本文中,为了缩短反应时间和减少加热时间对线材的影响,我们选择了等离子体增强化学气相沉积(PECVD)来制备样品。

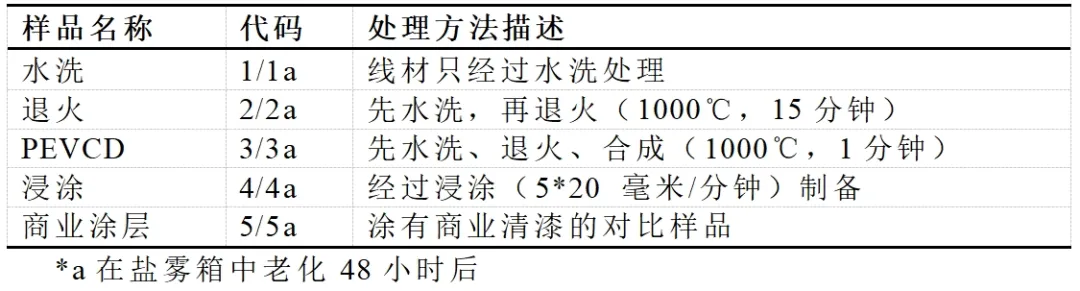

材料和方法 将直径为0.1毫米的市售铜线(纯度为99.9%)分成10厘米长的样品。然后将样品置于丙酮:异丙醇:乙醇=1:1:1的溶液中,超声浴15分钟;随后,用去离子水冲洗。为了进一步去除氧化物层,将样品浸入乙酸中30秒,然后漂洗并干燥。由此,洗涤好的样品就制备完成。 在13.56MHz射频等离子体发生器的低压PECVD系统中进行了退火和石墨烯生长。铜丝样品放置在直径65mm的石英管30cm加热区的中心。在压力为20Pa,氢气流量为10sccm的条件下,进行15min的热处理。在热处理过程之后,加入20sccm的甲烷并在200W下打开等离子体发生器开始合成。合成过程进行1min。 在制备浸涂样品时,使用了通过改进的Hummers方法获得的氧化石墨烯(GO)。11将铜丝以 20 毫米/分钟的速度在含有10毫克/立方厘米GO的乙醇中浸泡五次。 选择带有商业聚氨酯清漆的电线作为实用的商业对比样品,其涂层厚度在4.5至5.5µm之间。各种样品的代码和处理方法见表1。 表1:研究中讨论的各种样本的摘要信息

老化过程在WEISS SC/KWT 450/SO盐雾试验箱中进行,持续时间为48小时。盐雾试验使用的盐溶液为3wt%的NaCl水溶液,喷雾量为600cm3 /h,温度恒定为50°C。并通过聚甲基丙烯酸甲酯(PMMA)和铜蚀刻,完成了表面材料转移,从而用于进一步表征。 具体方法是将样品浸入PMMA溶液中,在旋涂机上旋转,以获得均匀的覆盖涂层。然后,使用机械法去除铜线一侧的 PMMA 涂层,将其放入1摩尔每升的过硫酸铵溶液中进行蚀刻。随后,将样品多次转移到去离子水中以去除杂质,再转移到晶片或TEM网格上,用丙酮蒸气去除PMMA涂层,即得到可用于成像的样品。 XPS测量是通过使用带有单Al Ka X-射线源(1486.6 eV)的Axis Ultra 光谱仪获得的。测量光谱的通过能为80eV,详细光谱的通过能量为40eV。根据与铜和氧化石墨烯光谱分析相关的研究对峰值进行了相关的拟合。12,13 扫描电子显微镜成像在FEI Helios NanoLab 450扫描电子显微镜中拍摄的。使用2kV 的加速电压和TLD 探测器进行成像。 使用FEI Titan G2 60-300双校正扫描透射电子显微镜(STEM),在 80千伏电压的条件下,获得从铜表面转移后的石墨烯和GO的高分辨率透射电子显微镜(HRTEM)图像。 在2厘米铜线的截面上,使用Keithley 2700/E精密万用表,以0.1 A电流进行电阻的测量,通过将铜线焊接到触点上来获得室温下的测量结果。对于高温测量,将铜线放置在玻璃基板上并用银浆连接到触点。此后,将其在热板上加热。电阻测量是在样品加热过程中进行的,在20至320oC的范围内,每20oC进行一次测量,每次测量重复五次,将所测量值的平均值作为结果。 结果和讨论

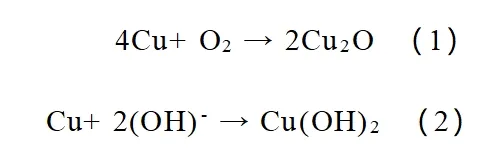

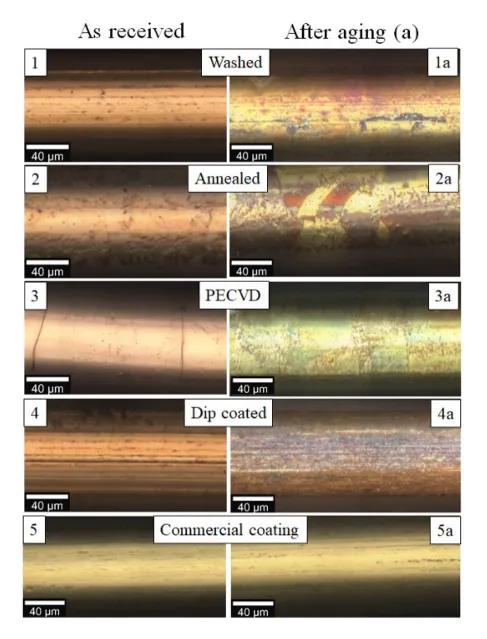

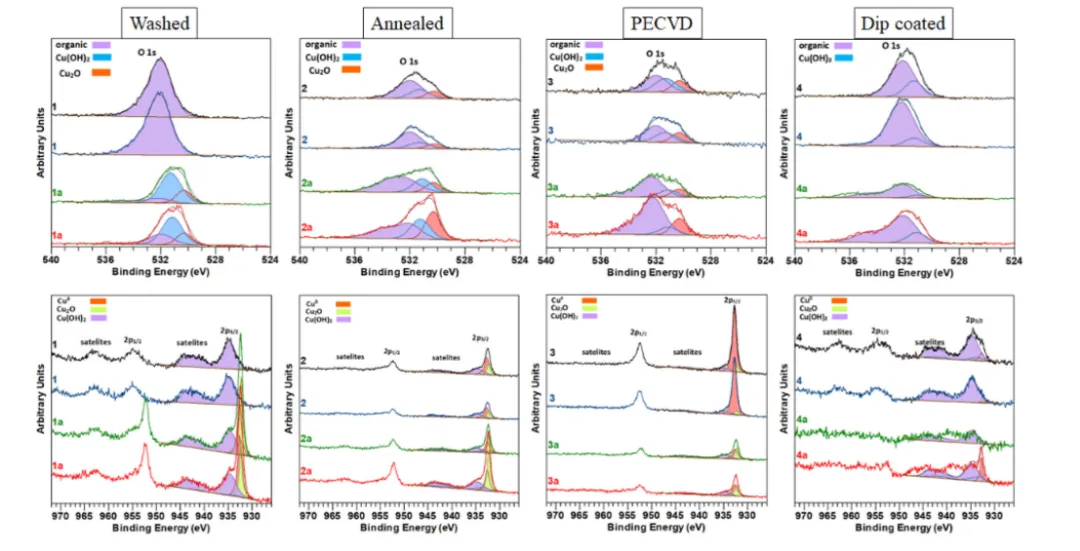

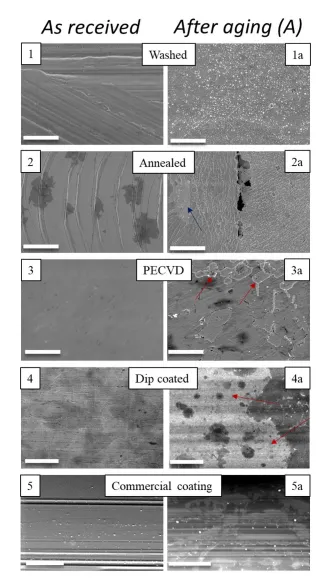

在这项工作中,我们比较了市售商业涂层和石墨烯涂层在保护铜线免受氧化和腐蚀方面的有效性。制备了五种类型的样品,其中三种样品具有涂层,两种是不带保护涂层的。 覆盖和腐蚀保护 为了评估所获得涂层的效果,将样品在盐雾室中进行老化测试,并评估涂层的覆盖程度和表面保护效果。 图1显示了清洁、退火、CVD 石墨烯覆盖、浸涂和商业涂层铜线在老化前(1-5)和老化后(1a-5a)的光学显微镜图像。预老化图像显示了热处理(2,3)对表面形态变化的影响。由于PECVD工艺中的高温和低压状态,退火样品和PECVD样品都可以观察到光滑的表面和变形的存在。老化后,经过清洗(1a)和退火(2a)的铜线由于形成了Cu2O和Cu(OH)2而呈现棕色,这两种物质的生成可以在XPS光谱上得到验证(图 2)。显微镜获得的图像显示涂层存在一定的不均匀性,某些地方颜色不同,但总体而言,这些变化均匀地分布在涂层线材的整个表面上(图3a-5a),这表明覆盖性良好。经过PECVD和商用清漆处理过的样品显示出清晰的表面保护效果,而浸涂样品显示出一些显示深色区域的表面保护层。 为了确定老化对测试的铜线表面的影响,对样品进行了XPS测量。因为即使在室温下,裸铜与空气接触也会被氧化,而在老化室中存在盐雾的情况下,这种氧化会进一步加速,1,14 进而在线材表面会形成各种氧化物。14-16该氧化过程主要包括两个反应:氧化亚铜和氢氧化铜的形成: 图 1:铜丝老化前(左)的光学显微镜图像和老化后(右图):(1,1a)水洗;(2,2a)退火;(3,3a)CVD 石墨烯;(4,4a)GO涂层;(5,5a)商业清漆涂层

图 2:从铜线获取的 O1s(顶部)和 Cu2p(底部)峰的XPS光谱图

因此,在从所有老化样品(1a-4a)获得的XPS光谱中都能观察到Cu2O 或Cu(OH)2信号显著增加,这些信号的出现可以认为是铜表面并没有得到很好的保护,从而不能免受外部环境的影响。具体的XPS光谱研究了O1s(顶部)的信号和Cu2p(底部)的信号,光谱图和拟合结果如图2所示。可以发现老化前,经过洗涤并涂有氧化石墨烯的铜线表面显示出与Cu(OH)2 相关的峰值。退火后的铜线表面是金属Cu,Cu2O和Cu(OH)2 的混合物;在PECVD铜线上,金属铜在表面占主导地位,老化后,PECVD(3a)铜线表面显示出Cu2O和一些金属铜的信号,而样品1a和2a 则显示出是Cu2O和Cu(OH)2的混合物的信号。此外,样品 4a主要显示了Cu(OH)2的存在。老化后,与样品3和样品4相比,样品1和样品2的Cu2O含量明显更高。因此,带有石墨烯和GO涂层的样品具有一定的防腐蚀保护作用。 扫描电子显微镜图像(如图3所示)显示了石墨烯和氧化石墨烯涂敷的铜线表面覆盖程度以及盐雾试验后的效果。在退火处理(2)的铜线上,可以看到一个到几个原子层的石墨烯区域,大小可达2µm。 线材生产过程中残留的碳材料导致了石墨烯在铜表面的微尺度生长。PECVD 和浸渍涂层铜线(3,4)则被完全覆盖,在这两种情况下都能看到较深的区域,从而证明碳材料的层数较多。商业镀层铜线的镀层均匀一致。老化后,样品1a和2a的表面完全被氧化铜覆盖,只有样品2a的小块区域能被石墨烯屏蔽(蓝色箭头)而得到保护。 在样品3a中,则只能看到部分表面被 Cu2O(红色箭头)覆盖。同样的,在样品4a中,表面既有完整的氧化石墨烯涂层,也有完全被Cu2O覆盖的碎片区域。而样品5a则显示出明显变亮的区域,这可能与盐雾穿透清漆和随后的部分氧化有关。

图3: 铜丝老化前(左)和老化后(右)的扫描电镜图像:(1,1a)洗净,(2,2a)退火,(3,3a)CVD石墨烯,(4,4a)涂覆GO。比例尺:1µm

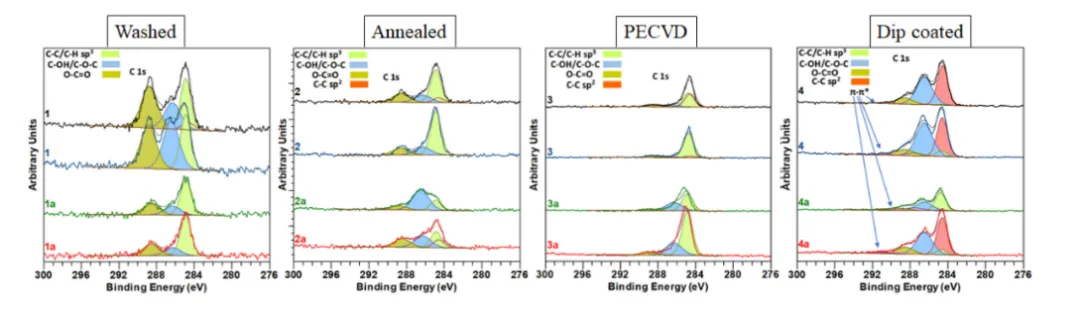

使用XPS光谱中的C1s峰进行相应的成分分析使我们能够观察老化过程对铜表面碳材料有关化学变化的影响,具体如图4所示。 研究发现,清洗过的铜线显示碳酸盐种类(1)在老化(1a)后显着减少,sp3杂化中C-C/C-H键的信号最强。浸涂处理后的铜线显示出相似的XPS 光谱;然而,p-p*卫星峰表明存在sp2键的碳原子。退火后的铜线样品显示出表面污染的有机物的典型光谱,并伴随老化后C-OH/C-O-C键的比例增加。而PECVD过程后的样品显示出主要来自C-C键的信号,老化后C-OH/C-O-C键的比例增加。这些结果表明,老化过程导致石墨烯涂层部分降解。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414