CCUS中超临界CO2输送管道的内腐蚀风险与控制

2024-06-21 16:38:21

作者:孙冲、孙建波 来源:腐蚀与防护

分享至:

碳捕集、利用与封存(CCUS)技术是实现CO2深度减排与化石能源低碳化利用的重要途径。据估计,中国CCUS碳减排需求将从2030年的0.58~1.47亿吨逐步增加至2060年的21.1~25.3亿吨。大力发展CCUS技术,已成为我国实现“双碳”战略目标的重要举措。

在百万吨级及以上规模CCUS工程项目实施过程中,碳钢管道是实现长距离、大规模CO2输送最经济、高效的运输方式。然而,管道输送的超临界CO2中难免含有一定量H2O、O2、SOx、NOx、H2S等腐蚀性杂质组分(ppm量级)。含杂质超临界CO2流体引起的管道腐蚀问题对CO2管道输送安全构成严重威胁,是CCUS实施过程中面临的关键技术瓶颈之一。

尤其是在CCUS海洋工程应用中,一旦海管发生腐蚀失效,相比陆地管道,其维修作业和综合治理难度更大、环保风险压力更高。因此,超临界CO2输送管道的腐蚀与防护问题需要予以充分的重视。

▲CO2输送管道腐蚀失效泄漏导致重大安全事故和生态环境灾难

中国石油大学(华东)油气装备腐蚀与防护创新团队围绕酸性油气田、碳捕集与封存、氢能开发与利用等领域,开展油气装备服役失效与防空技术研究工作,为油气装备腐蚀与环境损伤控制提供系统的解决方案。团队主要研究方向包含油气田高温高压CO2/H2S腐蚀与防护、CCUS环境含杂质超临界CO2腐蚀与控制、高压临氢环境金属的氢损伤及防控技术等,现有教授、副教授5人, 博士后、博士及硕士20余人。

超临界CO2输送管道的腐蚀具有一定特殊性,具体归结为3个方面:管道输送CO2相态的特殊性、CO2流体组分的特殊性及CO2输送管道腐蚀体系的特殊性。

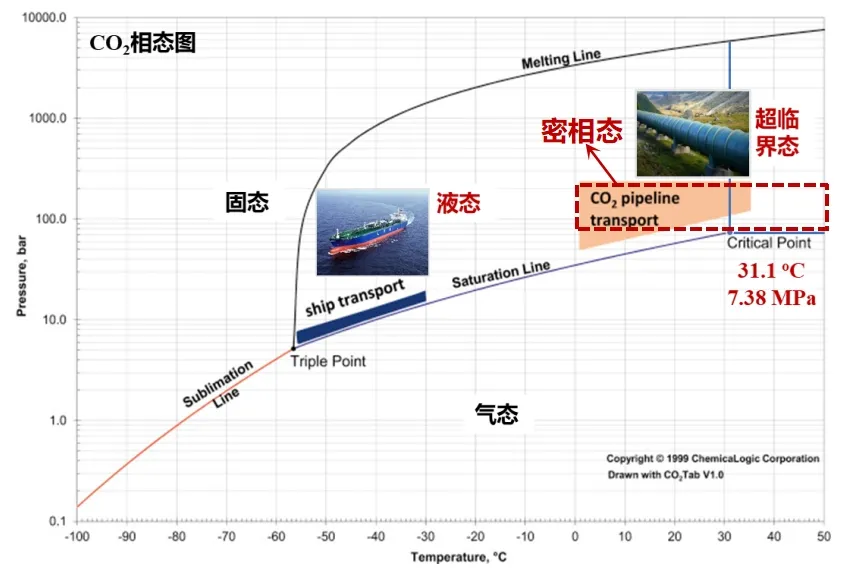

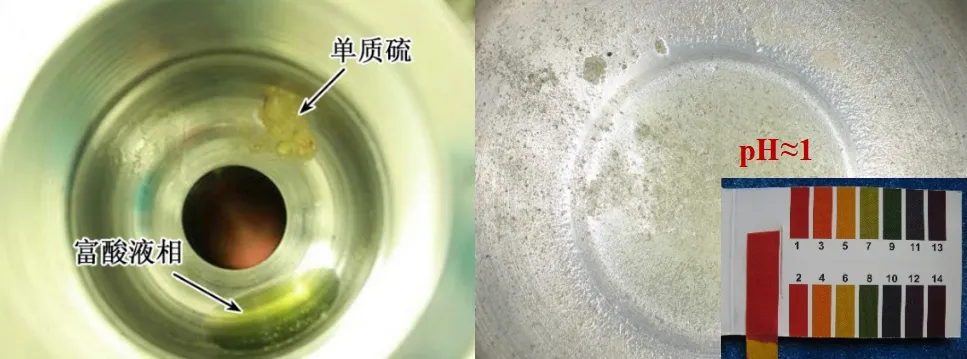

纵观国内外在役CO2输送管道,考虑输送效率、成本效益等因素,通常采用超临界态CO2(压力>7.38 MPa,温度>31.1 ℃)和高压液态CO2(压力>7.38 MPa,常温)的输送方式,或者统称为密相态CO2输送。而在超临界态温度和压力范围内,CO2在水中具有高的溶解度,可降低水相pH值至3.0左右。因此,超临界CO2本身就具有很强的腐蚀性。一旦管道内部存在自由水或局部积液,超临界CO2溶于水形成的强腐蚀性环境,将引起碳钢管道较为严重的腐蚀或者局部腐蚀问题。(密相态不是CO2固有相态,是对超临界态和特定温度-压力范围液态CO2的统称)由于捕集气源、捕集工艺以及经济成本等因素的影响,管道输送的超临界CO2流体难免会混有一些腐蚀性杂质组分,例如H2O、O2、H2S、SOx以及NOx等。尤其是超临界CO2中含有多种杂质时,杂质之间可以发生复杂的化学反应,即使H2O及O2、SO2、NO2和H2S的含量均低于现有CO2质量规范的推荐阈值,杂质间仍可发生化学反应,生成H2SO4、HNO3、单质硫、H2O等腐蚀性物质,导致强酸性液相的形成。因此,多种微量杂质及杂质间反应产物显著增强超临界CO2流体的腐蚀性,大大提升了管道的腐蚀风险。

▲含多杂质高压液态或超临界CO2环境中杂质间化学反应形成的富酸液相及单质硫

左:10 MPa CO2,25 ℃,300 ppmv H2O,100 ppmv SO2,100 ppmv H2S,100 ppmv NO2,350 ppmv O2

右:10 MPa CO2,50 ℃,4333 ppmv H2O,1000 ppmv SO2,1000 ppmv H2S,1000 ppmv NO2,1000 ppmv O2

与传统油气田CO2腐蚀环境(H2O为主体相,CO2是加剧腐蚀的主要因素)不同,CO2输送管道腐蚀体系的特殊性在于其以超临界CO2为主体相,含有的少量H2O及多种杂质气体组分溶于或分布于超临界CO2相中,是诱发和加剧腐蚀的主要因素。究其本质,含杂质超临界CO2输送管道的腐蚀特点是处于高压湿气环境中薄液膜或液滴下的电化学腐蚀过程,在这种特殊腐蚀体系中管道的腐蚀往往受到形成的液相状态及微量杂质组分控制。上述特殊性决定了碳钢管材在含杂质的超临界CO2环境中的腐蚀特征、规律及机理均与传统认知的油气田CO2腐蚀存在很大差异,并不能仅从CO2腐蚀的角度去认知含杂质超临界CO2输送环境中管道的腐蚀问题。

超临界CO2流体中多种微量杂质及杂质之间复杂的交互作用,致使含杂质超临界CO2输送管道的腐蚀机理非常复杂,目前尚未完全明晰。

对于含微量水及杂质的超临界CO2输送环境的特殊腐蚀体系,能否形成自由水相是决定管线钢是否发生腐蚀的前提条件。包括中国石油大学(华东)油气装备腐蚀与防护创新团队在内的众多学者的研究结果均表明,超临界CO2流体中不含杂质或者将O2,H2S,SO2,NO2等各类杂质严格限制到非常低的浓度,即使H2O含量达到其在超临界CO2中的饱和水解度水平,溶解于超临界CO2中的水很难大量析出成为自由水相,管线钢几乎不发生腐蚀或者腐蚀非常轻微。然而,随着超临界CO2流体中杂质种类的增多及其含量的增加,即使H2O含量远低于其在超临界CO2中的溶解度,杂质及杂质交互作用产物也会通过降低H2O在CO2中的溶解度、与溶解H2O作用形成酸液或者影响H2O在钢表面的吸附性等促使H2O从超临界CO2中析出,形成自由水相,导致管线钢仍可发生明显腐蚀。

▲水饱和超临界CO2环境(10MPa-50℃)中管线钢的腐蚀形貌及腐蚀示意图

左:不含杂质,4114 ppmv H2O,腐蚀速率0.0013mm/y

右:O2,SO2,NO2和H2S均为200 ppmv,4114 ppmv H2O,腐蚀速率0.2901 mm/y

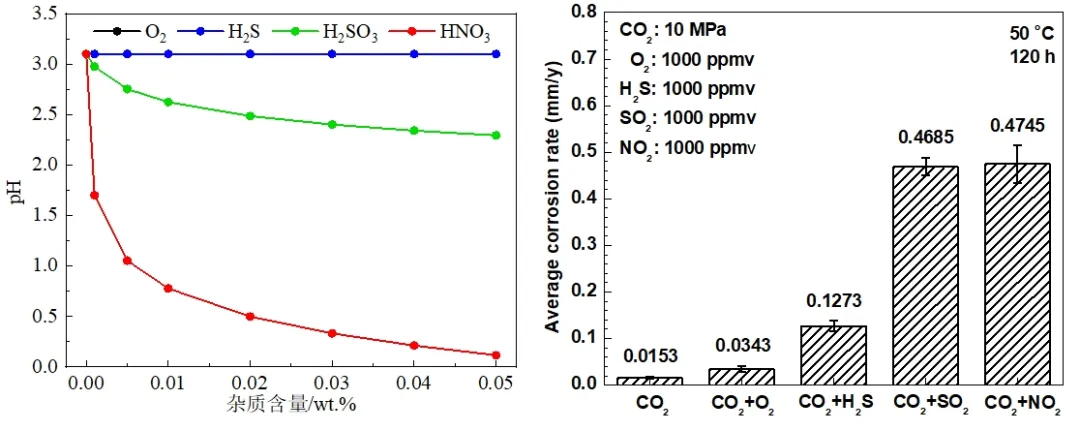

一般地,超临界CO2流体中微量O2,H2S,SO2,NO2等杂质对管线钢的腐蚀均具有促进作用。但是,不同杂质对腐蚀速率的影响程度有所差异,这与其引起的水相形成量及水化学环境变化不同密切相关。相比O2和H2S,SO2和NO2与H2O作用形成H2SO3和HNO3,其在超临界CO2中溶解度非常低且在水中溶解度高,不仅显著增加水相的形成量,还会大大降低水相pH。

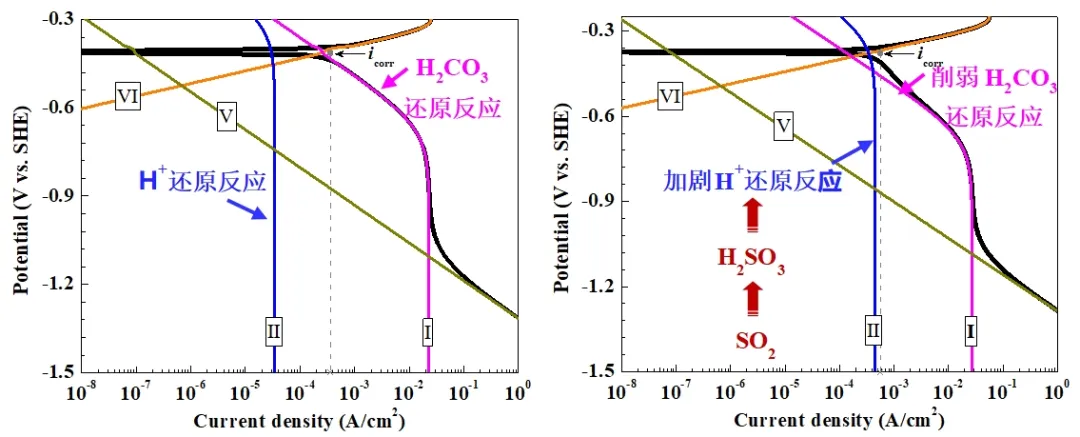

因此,在含相同浓度SO2或NO2杂质的超临界CO2环境中管线钢腐蚀会更严重。此外,不同杂质通过影响水化学环境不同程度改变腐蚀阴极反应控制步骤及腐蚀膜形成机制,进而对管线钢的腐蚀速率产生不同影响。▲含杂质水饱和超临界CO2环境中杂质对水化学环境的影响(左)及其与管线钢腐蚀速率的相关性(右)

▲水饱和超临界CO2环境中杂质对管线钢腐蚀电化学反应的影响

(左:CO2-H2O环境;右:CO2-H2O-SO2环境)

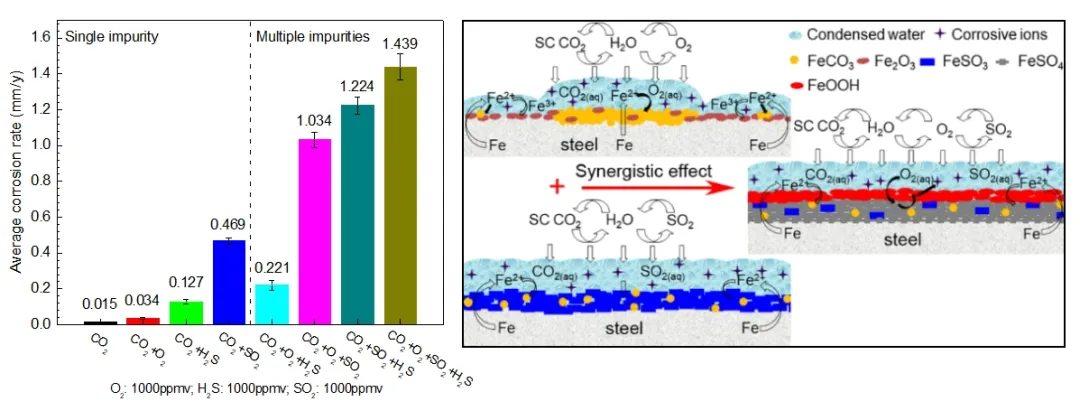

当超临界CO2流体中含有多种杂质组分时,多杂质之间往往存在不同程度地协同腐蚀效应,其本质是杂质之间通过产生额外的腐蚀性物质(如H2SO4、HNO3、单质硫、H2O等)加速管线钢的腐蚀。研究证实,这种多杂质诱导腐蚀物质形成所产生的腐蚀效应甚至高于各杂质单独腐蚀效应的总和,是腐蚀加剧的关键因素。不同杂质耦合环境中杂质间协同效应对管线钢腐蚀的影响不同,这与其反应形成的腐蚀性物质有关。例如,O2和H2S之间反应促进单质硫和H2O的形成,其产生的协同效应使腐蚀速率提高4.88倍;而O2和SO2之间反应形成H2SO4等,其协同效应则可使腐蚀速率提升高达35.69倍。▲含杂质水饱和超临界CO2环境中管线钢的腐蚀速率(左)及杂质协同腐蚀作用机制(右)总之,管道输送超临界CO2流体中的多种微量杂质往往控制管线钢腐蚀进程,尤其是杂质之间存在复杂的交互作用,进一步提升管线钢腐蚀风险。而杂质的腐蚀促进作用又可能随着杂质种类及浓度、温度、压力等因素的变化而发生改变。这些共同决定了含杂质超临界CO2输送环境中管道腐蚀规律及机理的复杂性。尽管过去十几年里在国内外学者的共同探索下,我们对杂质如何影响超临界CO2管道腐蚀已又相当大的了解。但是,不可否认的是现有的基础研究数据还远不足以量化超临界CO2流体中杂质携带水平与管道腐蚀速率的定量关系,尤其是以阐述含杂质超临界CO2输送管道腐蚀机理为核心科学问题的系统性研究还远远不足,导致在认识上述问题上存在很大的局限性。

纵观国内外已投运的CCUS工程项目,现阶段CO2输送管道内腐蚀控制的主要途径是控制CO2流体组分。严格限制超临界CO2管道中H2O及各种杂质气体含量至非常低的水平,以避免形成自由水,有助于降低腐蚀风险。现有CO2流体质量规范/标准也针对H2O、O2,H2S、SOx、NOx等腐蚀性杂质组分的含量阈值,给出了不同的推荐或建议。值得注意的是,这些规范/标准并不是从多种杂质共存角度对H2O及各个杂质气体最大浓度进行限制。

然而,随着未来CCUS工程项目由百万吨级向千万吨级发展,来自不同捕集源头的CO2汇入同一条管道输送很可能成为新常态,多碳源汇集CO2流体中的杂质种类和含量显著增多。在这种情形下,按照现有CO2流体质量规范/标准推荐阈值限制多碳源汇集后的杂质含量,是否能够满足管道腐蚀控制和安全运行的需求?

▼2007年至今主要CO2流体质量规范/标准中推荐的杂质含量阈值

如前所述,从目前的室内研究结果来看,即使H2O及O2、SO2、NO2和H2S的含量低于CO2质量规范推荐值,杂质间仍可发生化学反应,促进富酸(如H2SO4、HNO3等)液相及单质硫等形成,造成管线钢明显腐蚀。这也意味着,在实际工程应用中倘若存在多种杂质气体共存工况,在现有CO2质量规范推荐的杂质含量阈值条件下仍然存在一定的腐蚀风险。

面向新一代CCUS技术“低成本、低能耗、安全可靠”的发展需求,将杂质控制到极低水平没有技术障碍,但要付出更高的净化成本和更多的能源消耗,对于大规模CO2输送而言并不是最佳的选择。在满足全生命周期内超临界CO2管道可接受腐蚀程度前提下,尽可能拓展杂质含量阈值则更具实际意义,但其颇具挑战性。在未来,仍需要进一步的基础实验和理论研究工作,为合理限制管道输送超临界CO2流体中杂质组分含量提供科学依据。

随着我国CCUS技术的规模化发展与应用,建设配套的CO2输送管道网已成为百千万吨级CCUS集群项目的重大需求。作为连接CCUS各环节的“大动脉”,CO2管道的服役安全至关重要。尽管目前关于CO2管道腐蚀失效的案例鲜有报道,众多现场经验也表明CO2管道的内腐蚀并不严重,但这都是以严格控制CO2流体质量、规范操作及良好的运维管理为前提。但实际上,无论管道设计与运行有多好,在超临界CO2管道服役期间总是有自由水存在或者局部积液的可能性(如CO2流体携带、杂质反应生成、管道运维引入等)。鉴于含杂质超临界CO2流体的特殊性,管道潜在的内腐蚀失效风险应予以重视,以防患于未然。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。