摘要

采用阴极极化和电化学阻抗谱相结合的方法评价了聚酯、环氧酚醛和环氧氨基涂层涂覆镀锡薄钢板在127℃水蒸气中的耐蒸煮性能,并探讨了耐蒸煮机制。结果表明,阴极极化电流可以有效区分食品包装用涂层镀锡薄钢板的防护性能,阴极极化电流越大,涂层防护性能越差。环氧酚醛涂层的耐蚀性最好,环氧氨基涂层次之,聚酯涂层的耐蚀性最差。经127℃高温蒸煮1 h后,涂层/镀锡薄钢板体系在3.5%NaCl溶液中的防护性能有所下降,低频阻抗模值有所减小,最小值为5.4%,最大值为69.7%。总体来看,3种涂层的耐蒸煮性能相当。涂层/金属间的结合力、涂层的润湿性是影响耐蒸煮性能的主要参数,结合力越好,涂层的润湿性越差,耐蒸煮性能越好。

关键词: 镀锡薄钢板 ; 电化学阻抗谱 ; 阴极极化 ; 快速评价

镀锡板具有易印刷、高强度、高阻隔性及优越的加工使用性能等优点,是应用最为广泛的食品和饮料包装容器之一[1, 2]。大多数食品或饮料均采用涂层镀锡薄钢板三片罐,灌装过程中要经过高温127℃蒸煮杀菌处理。经过蒸煮杀菌后,镀锡罐内外会出现明显的泛白、变色、起泡、起皱等表观缺陷,涂层与金属间的附着力降低[3]。随着镀锡板包装领域技术变革和内容物的多样化需求,很多用户在各个加工过程中都对镀锡板性能提出了更高的要求,评估标准越来越严。为了保证实罐品质,近年来越来越多的用户都增加了模拟蒸煮杀菌后再评估镀锡板防护性能的环节,因此,亟需发展涂层镀锡薄钢板耐蒸煮性能快速评估技术研究。

电化学方法是检测有机涂层失效机制的最有效的方法之一[4, 5]。通过腐蚀电位可以定性检测涂层是否破损,涂层完好测得的腐蚀电位较正,涂层破损后的电位则接近基底金属的腐蚀电位[6]。通过腐蚀电位下的电化学阻抗谱(EIS)测试,采用时间常数分析[7~10]、等效电路拟合[7~9,11]或数值分析[12,13]等方法可得到表征涂层失效机制的定量信息。电化学噪声也可用于涂层性能评价,通过电流和电位噪声的标准偏差、噪声电阻、频谱分析等也可建立涂层防护性能的关系[6,14]。长期的浸泡实验结果表明,镀锡薄钢板在功能饮料和NaCl溶液中的失效过程较为缓慢,研究表明1 a之后涂层基本失去防护性能[8,9]。但传统的长期浸泡方法无法快速实现涂层性能的评估,特别是浸泡初期涂层的阻抗模值达到107 Ω?cm2以上[15]。对于高阻涂层系统,可以采用在恒定电位下进行EIS测试,由于阳极极化可导致涂层下金属腐蚀,因此一般采用阴极极化[16, 17]。李春竹等[17]研究高绝缘性能防护层/碳钢试片在0.6 mol/L NaC1溶液和土壤中的EIS特征,Bode图及电化学等效电路解析得到的防护层电容值可用来对防护层质量进行表征。但对于食品包装用涂层镀锡薄钢板耐蚀性的快速评价技术鲜见报道,特别是蒸煮对涂层性能的影响有待研究。本文旨在建立基于阴极极化和EIS测试的镀锡板/涂层体系的快速测试方法,并结合表面和界面形貌观察,探讨涂层镀锡薄钢板蒸煮失效机制。

1 实验方法

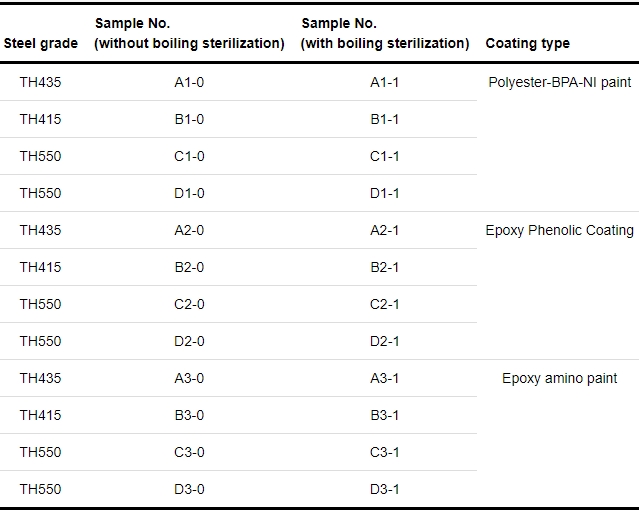

实验材料为4种碳钢基底结合3种有机涂层,一共12种试样。3种有机涂层分别为聚酯涂层(Polyester-BPA-NI,不含双酚A)、环氧酚醛涂层(Epoxy Phenolic Coating)和环氧氨基涂层(Epoxy amino paint)。碳钢基底均采用MR原版钢,成分(质量分数,%)为:C 0.15, Si 0.030, Mn 1.00, P 0.020, S 0.030, Alt 0.20, Cu 0.20, Ni 0.15, Cr 0.10, Mo 0.05。编号TH后的数字代表不同的调制度达到的屈服强度目标值。所有材料的试样编号如表1所示。MR原版钢中A和C为宝钢生产、B和D为欧洲工厂生产。蒸煮前的试样编号用“xx-0”表示,蒸煮后的试样用“xx-1”表示。蒸煮温度为127℃,蒸煮介质为蒸馏水,时间为1 h。

表1 涂覆有机涂层的镀锡板的试样编号

采用腐蚀电位、阴极极化和EIS测试相结合的方法进行。使用PARSTAT 2273电化学工作站进行测试。其中腐蚀电位主要比较蒸煮前后的差异,蒸煮后腐蚀电位负移程度越大、耐蒸煮性能越差。阴极极化的扫描速率为0.5 mV/s,待腐蚀电位稳定后,相对腐蚀电位向阴极方向扫描约1.5 V。极化测试后,涂层与镀锡板之间有一定程度的剥离,采用EIS技术评价涂层蒸煮后的防护性能。EIS的测试频率范围为105~10-2 Hz,对数扫频,每倍频程8个点,采用幅值为10 mV的正弦电位为激励信号。

电化学测试结束后,采用VHX-2000C光学显微镜(OM)观察试样的表面宏观腐蚀形貌。采用SU 1510钨灯丝扫描电镜表征试样的截面形貌,以观察涂层失效情况。

2 结果与讨论

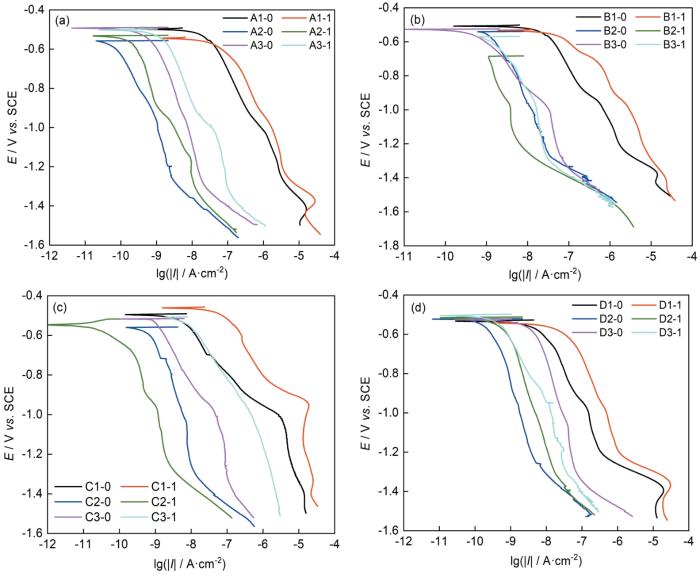

图1为蒸煮前后12种样品的阴极极化曲线的对比结果。从图中可以看出,所有试样的腐蚀电位在-0.4~-0.6 VSCE范围内波动,随着阴极极化电位的负移,阴极电流值逐渐增加,但增加幅度不大,阴极过程主要受氧还原反应(浓差极化)控制。由于电极表面被有机涂层覆盖,而且3.5% (质量分数) NaCl溶液中的溶解氧浓度有限,此时电极反应主要为

。当电位负移至-1.4 VSCE,电流值突然增加,此时阴极过程主要受H2O的还原反应(活化极化)控制,反应式为2H2O + 2e-→

+ 2OH-。同一种材料蒸煮后阴极电流明显增大了1~2个数量级,表明蒸煮后涂层的防护性能变差。此外,基底金属种类(A、B、C、D)对有机涂层的耐蒸煮性能影响不大。

图1 蒸煮前后12种样品的阴极极化曲线的对比结果

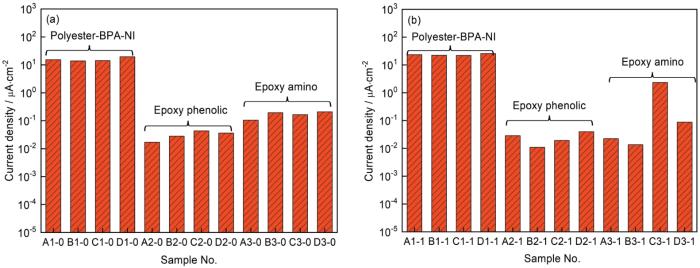

图2列出了蒸煮前后3种有机涂层在-1.4 VSCE下对应的极化电流的对比结果。蒸煮前,聚酯涂层的极化电流约为10 μA?cm-2,环氧氨基涂层约为0.1 μA?cm-2, 环氧酚醛涂层的极化电流小于0.1 μA?cm-2,表明环氧酚醛涂层的耐蚀性最好,聚酯涂层的耐蚀性最差。蒸煮后,3种有机涂层的耐蚀性次序不变。

图2 3种涂覆涂层的镀锡板的耐蒸煮前后-1.4 VSCE的阴极电流对比结果

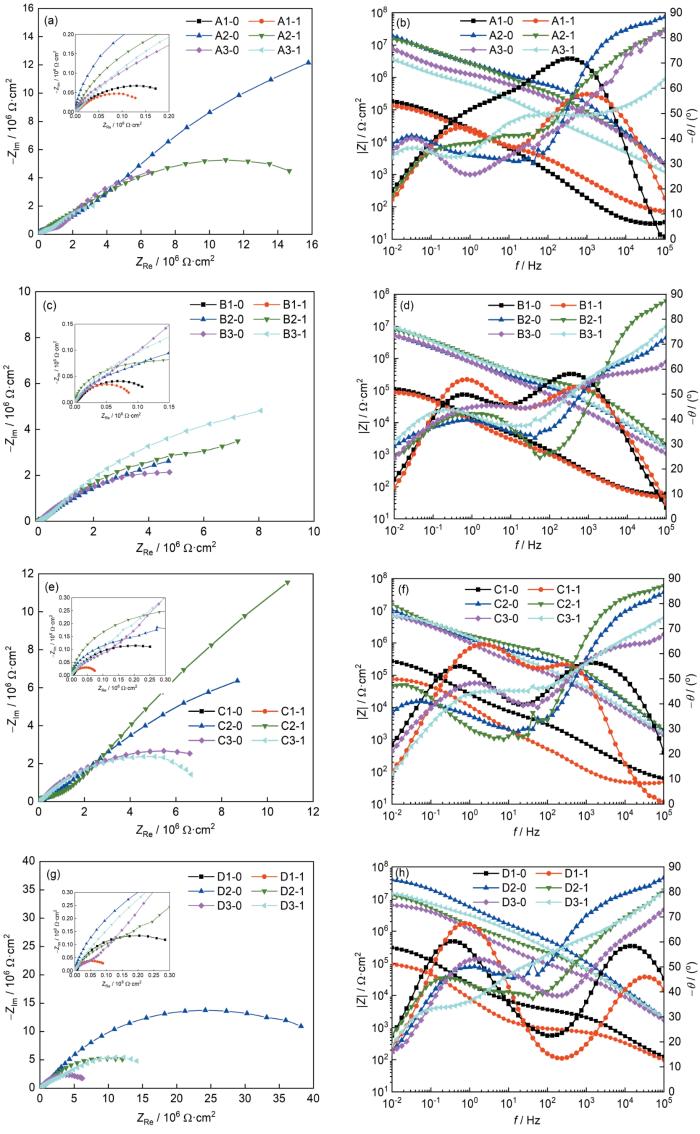

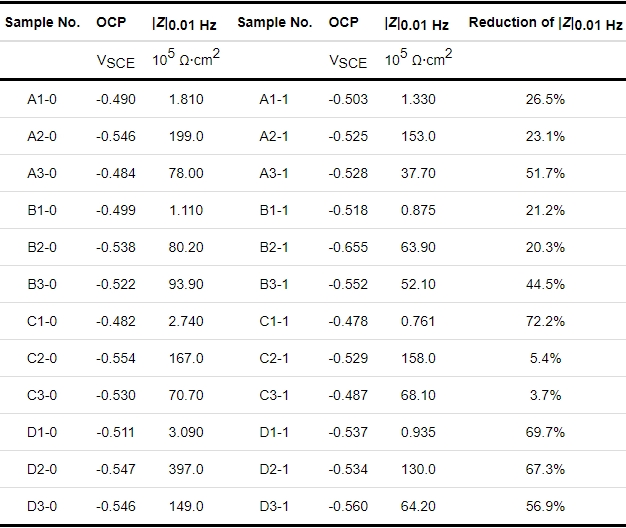

图3为12种样品蒸煮前后的EIS测试结果。经阴极极化后的EIS图均呈现双容抗弧特征,表明电解质溶液已经渗透通过涂层。高频容抗弧由涂层电阻和涂层电容决定,且容抗弧半径较小,主要是因为涂层电阻较小所致。中频区容抗弧对应于基底金属的电荷转移电阻和界面电容,中频区的容抗弧半径较大,表明腐蚀反应进行的较慢。除环氧酚醛涂层样品外,其余样品的低频区存在不明显的扩散阻抗特征。环氧酚醛涂层样品由于耐蚀性好,因此电解质溶液渗透通过涂层到达金属基底的阻力较大,因此电极过程受扩散过程控制。表2给出了蒸煮前后的腐蚀电位和低频阻抗模值对比结果。从图3和表2中可以看出,聚酯涂层的低频阻抗模值最低,约为105 Ω?cm2;环氧酚醛涂层的阻抗模值最高,达到107 Ω?cm2以上;环氧氨基涂层的阻抗模值略低于环氧酚醛涂层,106 Ω?cm2。蒸煮后涂层性能略有降低,通过计算蒸煮前后|Z|0.01 Hz的降低比率来看,最小值为5.4%,最大值为69.7%,数据较为分散。这是因为同一种样品不同区域的缺陷程度不同,涂层往往存在微孔、划痕等缺陷,缺陷处的阻抗模值较低,影响了整体的阻抗值。

图3 蒸煮前后涂覆涂层的镀锡板样品的EIS测试结果

表2 蒸煮前后涂覆涂层的镀锡板的腐蚀电位和低频阻抗模值

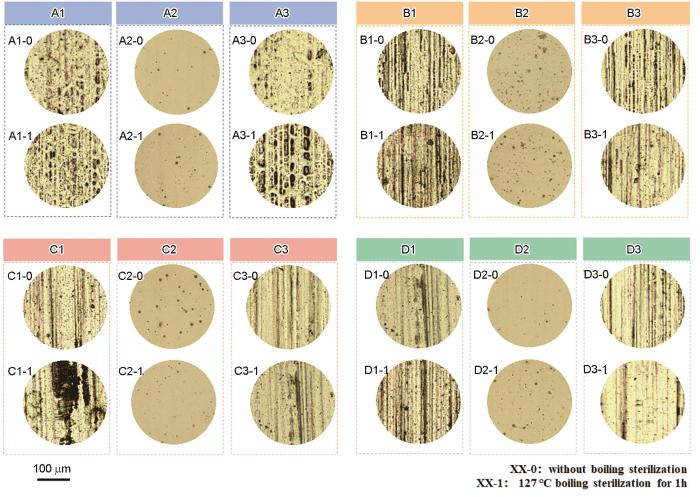

图4为不同状态下的镀锡板/涂层试样的表面形貌。由涂层颜色、致密度与蒸煮/极化前后的损伤情况来看,环氧酚醛涂层为深黄色,表面非常致密且无法看到辊轮轧制条纹,蒸煮 + 极化后产生的腐蚀斑点数量及尺寸较小且没有明显扩展。环氧氨基涂层为浅黄色,聚酯涂层颜色最浅且微微发白,两者都能看到明显的辊轮轧制条纹与划伤等表面缺陷,腐蚀会优先在这些区域产生,并扩展成黑色凹坑造成基体钢的损伤。聚酯涂层的凹坑深度、范围及基体的裸露程度明显大于环氧氨基涂层。且1号涂层的镀锡板在蒸煮后可观察到连续的深色斑点状的涂层剥离损伤区域。由此得到涂层的整体耐蚀性由强到弱依次为:环氧酚醛涂层、环氧氨基涂层、聚酯涂层。对同一试样,阴极极化都对镀锡板/涂层体系产生了不同程度的破坏。对于同一涂层的极化区域,从宏观表面形貌来看,蒸煮前耐蚀性:D1 > C1 > A1 > B1,D2 > A2 > C2 > B2,A3 > C3 > D3 > B3;蒸煮后耐蚀性:A1 > D1 > B1 > C1,C2 > D2 ≈ A2 > B2,D3 > B3 > C3 >A3。通过对比蒸煮前后涂层的剥离损伤程度,得出:蒸煮后耐蚀性基本不变的为B2、C2、B3、D3;蒸煮后耐蚀性降低的为A1~D1、A2、D2、A3、C3。以上结论与电化学数据相符。

图4 涂覆涂层的镀锡板样品蒸煮前后的表面形貌对比

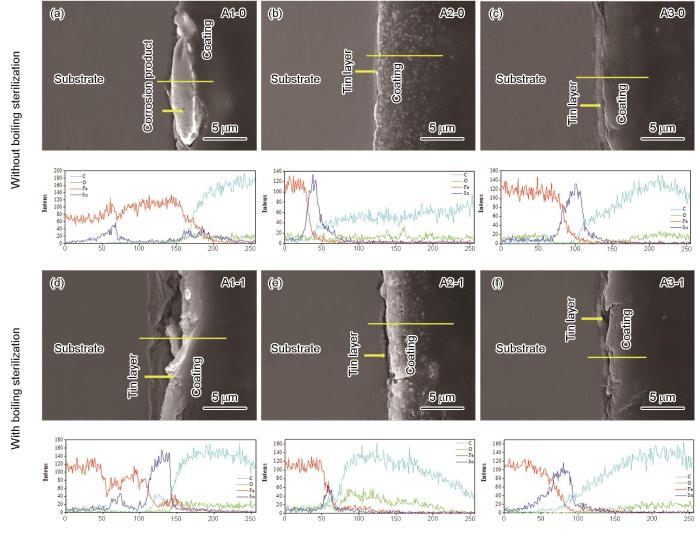

图5为A1、A2、A3样品蒸煮前后的截面形貌及能谱分析。从极化区域截面图片来看,A1蒸煮前观察到界面处存在厚度5 μm左右的腐蚀产物,EDS分析表明主要成分是Fe、Sn、O。A1蒸煮后腐蚀产物脱落,涂层发生破裂,金属基体腐蚀严重。A2蒸煮前涂层与锡层结合紧密,涂层完整包敷在锡层上。A2蒸煮后涂层出现轻微破损,涂层与基材之间形成细小缝隙,基体较为完整。且A2涂层更加清晰,中间夹杂白色颗粒状物质。A3蒸煮前涂层与锡层结合较为紧密,能清晰地分辨出锡层和涂层。A3蒸煮后界面处发生变形,涂层出现轻微破损,涂层与基材之间形成细小缝隙,基体较为完整。因此,3种涂层的耐蒸煮性从强到弱依次为环氧酚醛涂层、环氧氨基涂层、聚酯涂层。课题组前期研究了蒸煮变白镀锡薄钢板样品的失效机制,结果表明涂膜厚度不均、涂层/金属间的结合力差是导致环氧酚醛涂层变白的主要原因[3]。造成涂膜厚度不均的可能原因是生产过程中涂覆辊对涂饰性能产生了影响。

图5 A1、A2、A3样品蒸煮前后的截面形貌及能谱分析

从涂层/金属间的结合力角度来看,1号聚酯涂层多通过酯化反应或酯交换反应制备得到,分子中多含酯基,该种涂层与基材润湿性较好,涂层出现附着力差、缩孔等问题。2号环氧酚醛和3号环氧氨基都属于环氧涂层,分子结构中含有多个环氧基团。往往具有良好的耐热、耐水、耐油性,抗渗能力高,对金属表面具有优异的附着力,耐蚀性好。结合截面形貌,3种涂层的耐蒸煮性顺序为2 > 3 > 1。

3 结论

(1) 阴极极化电流可以有效区分食品包装用涂层镀锡薄钢板的防护性能,阴极极化电流越大,涂层防护性能越差。3种有机涂层中,环氧酚醛涂层的耐蚀性最好,环氧氨基涂层的耐蚀性较好,聚酯涂层的耐蚀性最差。

(2) 经127℃高温蒸煮1 h后,涂层/镀锡薄钢板体系在3.5%NaCl溶液中的防护性能有所下降,低频阻抗模值有所减小,最小值为5.4%,最大值为69.7%。总体来看,3种涂层的耐蒸煮性能相当。

(3) 涂层/金属间的结合力、涂层的润湿性是影响耐蒸煮性能的主要参数,结合力越好,涂层润湿性越差,耐蒸煮性能越好。

参考文献

[1] Xia D H, Song S Z, Wang J H, et al. Research progress on corrosion mechanism of tinned steel sheet used for food parkaging [J]. J. Chin. Soc. Corros. Prot., 2017, 37: 513

[1] 夏大海, 宋诗哲, 王吉会 等. 食品包装用镀锡薄钢板的腐蚀机理研究进展 [J]. 中国腐蚀与防护学报, 2017, 37: 513

doi: 10.11902/1005.4537.2016.225

[2] Xia D H, Song S Z, Wang J H, et al. Corrosion behavior of tinplates in a functional beverage [J]. Acta Phys. Chim. Sin., 2012, 28: 121

[2] 夏大海, 宋诗哲, 王吉会 等. 镀锡薄钢板在功能饮料中的腐蚀行为 [J]. 物理化学学报, 2012, 28: 121

[3] Deng C M, Zhu Y, Sun S K, et al. Analysis of failure causes of epoxy-phenolic coated tinplate after boiling sterilization [J]. Eng. Fail. Anal., 2022, 135: 106129

[4] Xia D H, Deng C M, Macdonald D, et al. Electrochemical measurements used for assessment of corrosion and protection of metallic materials in the field: A critical review [J]. J. Mater. Sci. Technol., 2022, 112: 151

[5] Xia D H, Song S Z, Wang J H, et al. Corrosion behavior of tinplate in NaCl solution [J]. Trans. Nonferrous Met. Soc. China, 2012, 22: 717

[6] Xia D H, Song Y, Song S Z, et al. Identifying defect levels in organic coatings with electrochemical noise (EN) measured in Single Cell (SC) mode [J]. Prog. Org. Coat., 2019, 126: 53

[7] Xia D H, Song S Z, Wang J H, et al. Corrosion detection of metal cans for beverage packaging [J]. CIESC J., 2012, 63: 1797

doi: 10.3969/j.issn.0438-1157.2012.06.020

[7] 夏大海, 宋诗哲, 王吉会 等. 饮料金属包装实罐产品的腐蚀检测 [J]. 化工学报, 2012, 63: 1797

doi: 10.3969/j.issn.0438-1157.2012.06.020

[8] Zhou C, Wang J H, Song S Z, et al. Degradation mechanism of lacquered tinplate in energy drink by in-situ EIS and EN [J]. J. Wuhan Univ. Technol. (Mater. Sci. Ed.), 2013, 28: 367

[9] Xia D H, Wang J H, Jiang Y X, et al. Corrosion behavior of novolac epoxy coated tinplate system in energy drink [J]. J. Tianjin Univ. (Sci. Technol.), 2013, 46: 503

[9] 夏大海, 王吉会, 蒋雨轩 等. 环氧酚醛/镀锡薄钢板体系在功能饮料中的腐蚀行为 [J]. 天津大学学报(自然科学与工程技术版), 2013, 46: 503

[10] Ma X Z, Meng L D, Cao X K, et al. Influence of Co-deposition of pollutant particulates ammonium sulfate and sodium chloride on atmospheric corrosion of copper of printed circuit board [J]. J. Chin. Soc. Corros. Prot., 2022, 42: 540

[10] 马小泽, 孟令东, 曹祥康 等. 大气污染物硫酸铵和氯化钠混合盐粒沉降对电路板铜大气腐蚀的加速机制 [J]. 中国腐蚀与防护学报, 2022, 42: 540

doi: 10.11902/1005.4537.2021.138

[11] Hu Y F, Cao X K, Ma X Z, et al. Fluorescent nanofiller modified epoxy coatings for visualization of coating degradation [J]. J. Chin. Soc. Corros. Prot., 2023, 43: 460

[11] 胡云飞, 曹祥康, 马小泽 等. 采用荧光纳米填料改性环氧涂层实现缺陷可视化 [J]. 中国腐蚀与防护学报, 2023, 43: 460

doi: 10.11902/1005.4537.2022.202

[12] Amand S, Musiani M, Orazem M E, et al. Constant-phase-element behavior caused by inhomogeneous water uptake in anti-corrosion coatings [J]. Electrochim. Acta, 2013, 87: 693

[13] Musiani M, Orazem M E, Pébère N, et al. Determination of resistivity profiles in anti-corrosion coatings from constant-phase-element parameters [J]. Prog. Org. Coat., 2014, 77: 2076

[14] Lau K, Permeh S. Assessment of durability and zinc activity of zinc-rich primer coatings by electrochemical noise technique [J]. Prog. Org. Coat., 2022, 167: 106840

[15] Xia D H, Song S Z, Gong W Q, et al. Detection of corrosion-induced metal release from tinplate cans using a novel electrochemical sensor and inductively coupled plasma mass spectrometer [J]. J. Food Eng., 2012, 113: 11

[16] Zhang L, Lu X Y, Zuo Y. The influence of cathodic polarization on performance of two epoxy coatings on steel [J]. Int. J. Electrochem. Sci., 2014, 9: 6266

[17] Li C Z, Gao Z M, Song S Z. EIS Characteristics of perfectly insulated coating systems under cathodic protection potential [J]. Corros. Sci. Prot. Technol., 2004, 16: 392

[17] 李春竹, 高志明, 宋诗哲. 阴极保护下高绝缘性能防护层的电化学阻抗谱特征 [J]. 腐蚀科学与防护技术, 2004, 16: 392

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414