矿井锚杆腐蚀研究综述:因素、机理及防腐技术*

李帅乾,杜兆文

(山东科技大学 能源与矿业工程学院,

山东 青岛 266590)

摘要:锚杆是巷道支护体系中最基本的组成部分,其力学特性易受矿井环境影响。为保障巷道支护安全,减缓锚杆腐蚀失效进程,有必要对矿井腐蚀环境下的锚杆腐蚀因素、腐蚀机理及防腐技术进行研究。采用典型调研、数据统计、理论分析等手段剖析了矿井腐蚀环境下锚杆腐蚀主要影响因素,阐述了锚杆电化学腐蚀机理、点蚀形核生长机理以及应力腐蚀开裂机理,介绍了原材料防腐技术、表面防腐技术和防腐支护体系特点,指出单因素分析向多因素分析、宏观研究向微观研究、理论型向实用型转变是锚杆防腐技术研究的重要发展方向。

关键词:矿井环境;金属锚杆;腐蚀机理;防腐技术;应力腐蚀;点蚀

0 引言

锚固支护是应用最为广泛的巷道支护方式之一[1]。锚杆腐蚀会降低锚固结构的承载能力,易诱发围岩失稳、巷道变形等矿井安全事故,严重影响矿山企业的正常生产。

锚杆腐蚀是锚杆与矿井腐蚀环境接触并发生反应,进而改变锚杆原有结构性质的过程[2],按照腐蚀机理可将其划分为化学腐蚀和电化学腐蚀。洪亢等[3]研究发现,电化学腐蚀贯穿于锚杆腐蚀的全过程,pH、温度、相对湿度等环境因素均可影响锚杆电化学腐蚀速率。按照腐蚀形态可将锚杆腐蚀划分为点蚀、应力腐蚀、磨损腐蚀、缝隙腐蚀等类型;其中,点蚀、应力腐蚀是对锚杆承载能力影响最大的腐蚀形态,点蚀坑和应力腐蚀裂纹的形核扩展速率与矿井水中侵蚀性离子浓度密切相关[4]。

受矿井多属性环境影响,国内外煤矿中锚杆腐蚀现象和锚杆腐蚀失效事故屡见不鲜。如:20世纪80年代,国际预应力协会调查发现,欧洲35座煤矿在役预应力锚杆存在应力腐蚀开裂现象[5];20世纪90年代,英国的矿井发生多起锚杆应力腐蚀开裂失效事故[6];2005年,赵健等[7]研究发现,鹤壁四矿楔缝式锚杆在服役28 a后出现了深度0.4~1.5 mm的点蚀坑,焦作冯营矿砂浆锚杆在服役8 a后腐蚀面积达83%;2016年,俄罗斯卡曼斯基煤矿发生锚杆点蚀失效事故[8];2017年,我国山西省新丰煤矿发生锚杆应力腐蚀失效事故[9]。

本文从锚杆腐蚀因素、腐蚀机理和防腐技术3个方面综述了矿井锚杆腐蚀研究进展,分析了矿井环境中应力、pH、侵蚀介质等锚杆腐蚀因素,调研了各锚杆腐蚀因素在我国的分布特征,论述了电化学腐蚀机理、点蚀形核生长机理以及应力腐蚀开裂机理,介绍了原材料防腐技术、表面防腐技术和防腐支护体系,展望了锚杆防腐技术研究的发展方向。

1 锚杆腐蚀因素

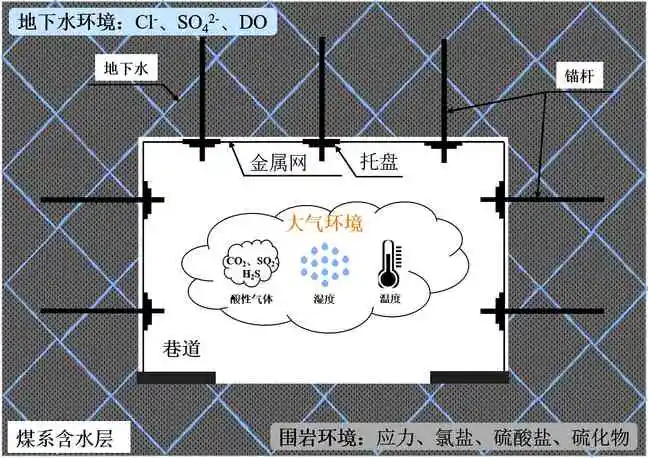

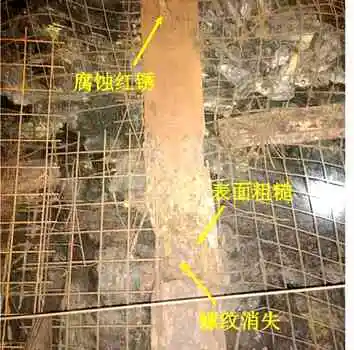

锚杆作为巷道支护体系中的受拉构件,锚固段和自由段深入围岩,锚头裸露[10],其工作环境见图1。锚杆的工作环境决定了其易受pH、侵蚀介质、溶解氧浓度、温度、湿度等因素影响[11]。如陕西省彬长矿区高家堡煤矿,其回采巷道支护锚杆在高温高湿的硫化氢矿井环境中发生了严重的腐蚀现象(见图2)。

图1 锚杆工作环境

图2 高家堡煤矿回采巷道锚杆腐蚀情况

1.1 应力

有效支护的锚杆在应力和腐蚀环境耦合作用下易发生应力腐蚀开裂。针对应力腐蚀:CHEN等[12]分析了锚杆在矿井环境中的应力腐蚀行为,发现锚杆应力腐蚀开裂现象仅发生在特定的应力环境中,这主要是因为锚杆所处应力环境复杂,原岩应力、扰动应力等外加应力之间可能存在耦合作用,使锚杆基体金属无法产生局部应力集中;褚晓威等[13]开展了高矿化度矿井水环境中锚杆应力腐蚀试验,发现拉应力参与了应力腐蚀裂纹孕育扩展全过程,其与局部腐蚀协同作用使锚杆金属晶面产生应力集中,促进应力腐蚀裂纹形核并快速扩展;而压应力会阻碍金属锚杆产生局部应力集中,减弱锚杆应力腐蚀敏感性;吴拥政等[14]研究了强力锚杆杆体应力腐蚀断裂微观机制,发现锚杆在承受足够大拉应力并发生析氢腐蚀时呈现出了极高的应力腐蚀敏感性,锚杆应力腐蚀裂纹扩展速度与氢在金属晶面的扩散速度呈正相关。

1.2 pH

矿井酸碱环境可改变锚杆电化学腐蚀反应进程,进而影响锚杆腐蚀速率。据统计,我国矿井水pH呈东高西低分布规律,如:东部的担水沟煤矿、东坡煤矿、葫芦堂煤矿、峪沟煤矿矿井水 pH在6~8[15];西部的下沟煤矿、蒋家河煤矿、杨家坪煤矿、亭南煤矿矿井水pH在2~4[16]。

针对矿井环境酸碱度对锚杆腐蚀速率的影响,HASSELL等[17]开展了不同pH环境下的锚杆腐蚀试验,结果表明,锚杆腐蚀速率在pH>4的环境中变化较小,在pH≤的4环境中变化较大;出现该现象的原因是:近中性和碱性环境中仅有少量H+,锚杆表面氧化膜不易被破坏,可以持续发挥保护作用;而酸性环境中H+含量较高,锚杆表面氧化膜易受H+破坏,使锚杆基体金属大面积暴露于腐蚀环境中,从而加快锚杆腐蚀速率。

1.3 侵蚀介质

矿井水中的Cl-、SO42-等侵蚀介质会加速锚杆腐蚀。据统计,我国矿井水Cl-、SO42-浓度呈西高东低分布规律,如:东部的五家沟煤矿、元宝湾煤矿、南阳沟煤矿、水泉煤矿Cl-平均质量浓度为105.04 mg/L、SO42-平均质量浓度为768.36 mg/L[15];西部的高家堡煤矿、大佛寺煤矿、胡家河煤矿、水帘沟煤矿Cl-平均质量浓度为246.40 mg/L、SO42-平均质量浓度为921.00 mg/L[18]。

针对侵蚀介质对锚杆腐蚀的影响,王亮添等[19]分析了不同离子浓度环境下的锚杆腐蚀行为,结果表明,锚杆腐蚀速率随着Cl-、SO42-浓度的升高而升高。当矿井水Cl-、SO42-浓度较高时,锚杆表面氧化膜更易受Cl-、SO42-穿透破坏作用形成大量孔洞,逐渐失去防腐能力,从而加剧锚杆腐蚀。石林等[20]研究了Cl-、SO42-对锚杆腐蚀形态的影响,发现Cl-、SO42-因半径较小而具有强穿透性,易破坏锚杆表面氧化膜,诱导点蚀形核发展。此外,Cl-、SO42-的穿透破坏作用随着矿井水盐度的增大而增大,锚杆在高盐度矿井水环境中更易发生局部腐蚀。

1.4 溶解氧

溶解氧可以改变锚杆电化学腐蚀阴极反应进程,从而影响锚杆腐蚀速率。据统计,我国矿井水溶解氧浓度呈东高西低分布规律,如:东部的冯营煤矿、焦东煤矿、鹤壁煤矿、白庄煤矿矿井水溶解氧质量浓度为7.50~7.70 mg/L[7];西部的羊场湾煤矿、任家庄煤矿、赤城煤矿、马家滩煤矿矿井水溶解氧质量浓度为1.00~3.00 mg/L[21]。

针对溶解氧浓度对锚杆腐蚀速率的影响,汪家梅等[22]开展了不同溶解氧浓度环境下的锚杆腐蚀试验,发现在温度恒定时,锚杆单位腐蚀量随着溶解氧浓度的升高先增加后减少。谢飞等[23-25]研究了溶解氧环境下的锚杆腐蚀行为,发现存在一个临界溶解氧浓度使锚杆单位腐蚀量达到峰值,这主要是因为在高溶解氧浓度环境下锚杆表面金属易氧化形成氧化膜,这层氧化膜可对腐蚀环境起到屏障作用,从而减缓锚杆腐蚀速率。

1.5 温度

温度可以改变化学反应和电化学反应速率,从而影响锚杆腐蚀进程。据统计,我国矿井温度呈西高东低、深高浅低的分布规律,如:东部的赵家寨煤矿、顾北煤矿、顾桥煤矿、丁集煤矿原始岩温平均为23 ℃,地温梯度为2~4 ℃/100 m[26];西部的高头窑煤矿、唐公沟煤矿、葫芦素煤矿、门克庆煤矿原始岩温平均为25 ℃,地温梯度为3~5 ℃/100 m[27]。

针对温度对锚杆腐蚀速率的影响,YILMAZ等[28]开展了不同温度环境下的锚杆腐蚀试验,发现在脱氧水中锚杆腐蚀速率与温度呈正相关。随着温度的升高,锚杆表面氧化膜分解加速,锚杆基体金属电化学反应加剧,锚杆腐蚀进度加快。曹琛等[29]分析了不同温度环境下的锚杆腐蚀行为,发现当温度≤40 ℃时,锚杆表面氧化膜稳定,锚杆腐蚀速率受温度变化的影响较小;当温度>40 ℃时,锚杆表面氧化膜破裂,锚杆腐蚀速率在侵蚀介质和溶解氧的共同作用下急剧升高。

1.6 矿井相对湿度

矿井相对湿度通过影响氧气和离子在矿井水中的溶解度,进而影响锚杆腐蚀速率。据统计,我国矿井相对湿度呈东高西低的分布规律,如:东部的东滩煤矿、义桥煤矿、花园煤矿、岱庄煤矿矿井相对湿度为70%~90%;西部的杨家村煤矿、巴彦高勒煤矿、邵寨煤矿、永明煤矿矿井相对湿度为50%~70%[30]。

针对矿井相对湿度对锚杆腐蚀的影响,曾宪明等[31]研究了不同湿度条件下的锚杆腐蚀特征,发现随着矿井相对湿度的增大锚杆腐蚀速率先升高后降低。在高湿矿井环境中,锚杆表面可凝结形成水膜,对腐蚀环境起到一定的屏障作用。此外,高湿环境还会降低氧气和离子的溶解度,减缓锚杆腐蚀速率。李英勇等[32]开展了腐蚀介质作用下的预应力锚杆耐久性试验,发现矿井相对湿度对锚杆腐蚀的影响具有相对独立性。在潮湿环境中,外加应力对锚杆腐蚀进程的影响较小。

2 腐蚀机理

矿井腐蚀环境中金属锚杆主要经历3个腐蚀过程:①矿井水附着于金属锚杆表面发挥电解质作用,诱导金属锚杆发生电化学腐蚀;②矿井水中侵蚀介质破坏金属锚杆表面氧化膜,诱导金属锚杆点蚀形核生长;③矿井围岩应力与腐蚀环境协同作用,诱导金属锚杆应力腐蚀开裂。

2.1 电化学腐蚀

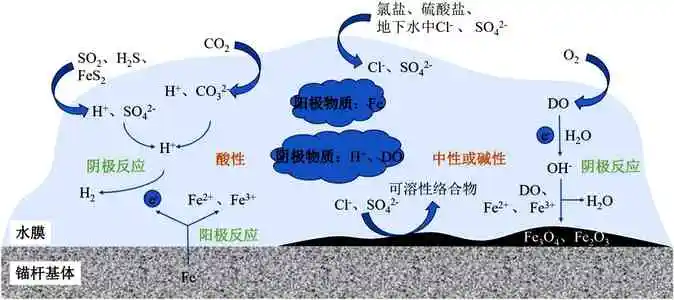

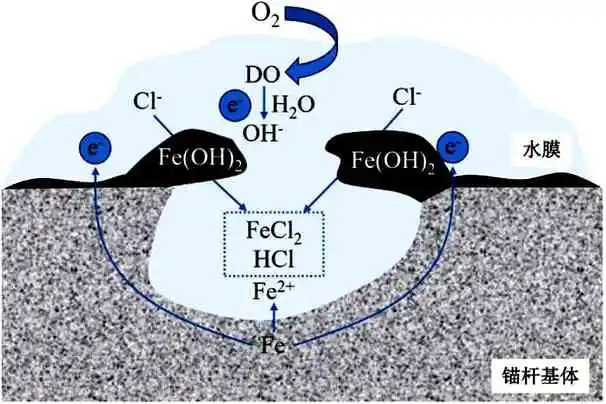

电化学腐蚀在锚杆腐蚀中普遍存在,其具备3个基本要素:金属、电解质、电子传递[33]。锚杆电化学腐蚀与矿井酸碱环境密切相关,其机理见图3。

图3 锚杆电化学腐蚀机理

由图3可知,在酸性环境中,H+参与阴极反应生成H2,金属锚杆参与阳极反应生成Fe3+和Fe2+,酸性水膜作为电解质溶液,电子自锚杆表面经酸性水膜向H+持续转移,导致锚杆发生电化学腐蚀,这一腐蚀过程也被称为析氢腐蚀[34]。在中性或碱性环境中,因锚杆表面水膜中不再含有大量H+,溶解氧(DO)将取代H+参与阴极反应生成OH-,OH-可与DO、Fe3+、Fe2+反应生成附着于金属锚杆表面的铁氧化物,而盐类物质在水膜中水解形成的侵蚀介质对铁氧化物具有强烈的破坏作用,如Cl-、SO42-可溶解Fe2O3、Fe3O4形成络合物[35]。在侵蚀介质作用下,金属锚杆基体裸露,锚杆电化学腐蚀得以继续进行。由于此过程中的阴极反应消耗了大量氧气,因此在中性或碱性环境中的锚杆腐蚀亦被称为吸氧腐蚀[36]。

2.2 点蚀

点蚀是电化学腐蚀中阳极反应的独特形态,是对锚杆承载能力影响最大的腐蚀形态之一,其形成过程主要包括点蚀形核和点蚀生长两个阶段[37]。

点蚀形核与锚杆表面氧化膜的破坏密切相关。随着氧化膜破坏机理研究的深入,研究人员提出了穿透模型、吸附模型、局部破坏模型3种点蚀形核机理模型。

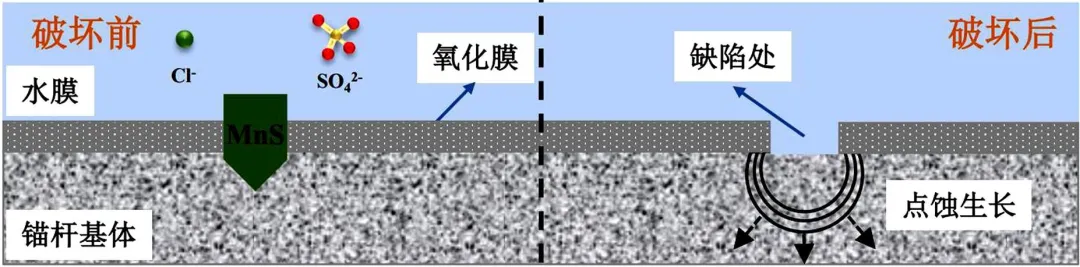

穿透模型示意图见图4。在穿透模型中,受矿井腐蚀环境影响,锚杆表面会覆盖一层由金属氧化物组成的氧化膜,这层氧化膜处于“破坏-再生”的动态平衡中,其化学性质较为活跃,易在金属锚杆表面夹杂物处或晶面位错塞积处形成氧化膜薄弱点[38]。当锚杆表面水膜中存在侵蚀性阴离子(如Cl-、ClO4-等)时,这些阴离子因其半径较小而容易从氧化膜薄弱点穿透界面Ⅰ进入氧化膜中,从而破坏氧化膜的致密性和完整性,形成缺陷,这些缺陷即为点蚀的形核中心[39]。然而穿透模型虽然较为完善地解释了基于侵蚀性阴离子穿透破坏氧化膜的点蚀形核机理,但无法解释氧化膜与基体金属之间(界面Ⅱ)的Cl-存在现象[40]。

图4 穿透模型示意图[38]

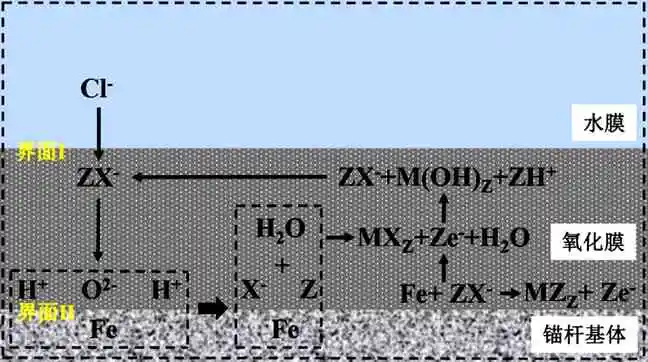

吸附模型示意图见图5。在吸附模型中,侵蚀性阴离子和氧化膜中阴离子(O2-、OH-)在金属锚杆表面存在竞争吸附现象[41]。Cl-穿透界面Ⅰ进入氧化膜中形成氯的络合离子(ZX-),一部分ZX-与Fe反应生成Cl-;一部分ZX-因具有强于O2-和OH-的吸附性而夺取锚杆表面更多的吸附点,并形成可溶性金属-羟基-氯络合物(MXZ)破坏氧化膜。MXZ进一步与Cl-反应生成ZX-,ZX-浓度的升高使氧化膜加速破坏,导致锚杆表面点蚀形核[42]。该模型解释了氧化膜与基体金属之间(界面Ⅱ)的Cl-存在现象,但仍有其局限性,无法解释形核中心集中出现于某些特殊位置(如金属表面杂质处)的现象。

图5 吸附模型示意图[20]

局部破坏模型示意图[43]见图6。在局部破坏模型中,金属锚杆表面杂质与侵蚀性阴离子反应脱落,致使锚杆表面氧化膜产生缺陷,进而诱发点蚀形核[44]。以MnS杂质为例,MnS的存在破坏了氧化膜的连续性,如图6中的破坏前所示。当锚杆表面水膜中存在侵蚀性阴离子(如Cl-、SO42-等)时,侵蚀性阴离子会与MnS反应使MnS溶解脱落,导致氧化膜产生缺陷,进而诱发点蚀形核,如图6中的破坏后所示。此外,还发现MnS周围存在一种纳米尺度的八面体晶体结构MnCr2O4颗粒,在腐蚀介质中,MnCr2O4会与MnS形成纳米微电池,促进MnS溶解[45]。

图6 局部破坏模型示意图[43]

点蚀生长机理模型见图7。点蚀形核后,锚杆表面进一步腐蚀形成闭塞电池,一部分形核中心因处于封闭体系中逐渐消失,其余形核中心进一步发育形成小型点蚀坑。小型点蚀坑内Fe3+和Fe2+水解使孔内环境呈酸性,导致坑内金属再钝化电位升高。同时,Cl-经锚杆表面氧化膜大量转移至小型点蚀坑内,提高了点蚀坑内溶液的导电性,使点蚀坑内金属处于电位为负的活性状态,而点蚀孔外金属因环境中离子浓度的降低处于电位为正的钝化状态,进而形成以蚀坑内金属为负极、蚀坑外金属为正极的腐蚀原电池。此原电池具有小负极-大正极的面积比结构,会极大加速点蚀坑内金属腐蚀,促使点蚀快速生长[46]。

图7 点蚀生长机理模型

2.3 应力腐蚀

应力腐蚀遵循“环境、材料和应力”三因素理论,是一种低应力失效模式[47]。目前较为典型的应力腐蚀开裂(SCC)机理模型有5种:滑移溶解模型、择优溶解模型、腐蚀促进塑性变形模型、膜致解理模型、环境断裂一致性模型。

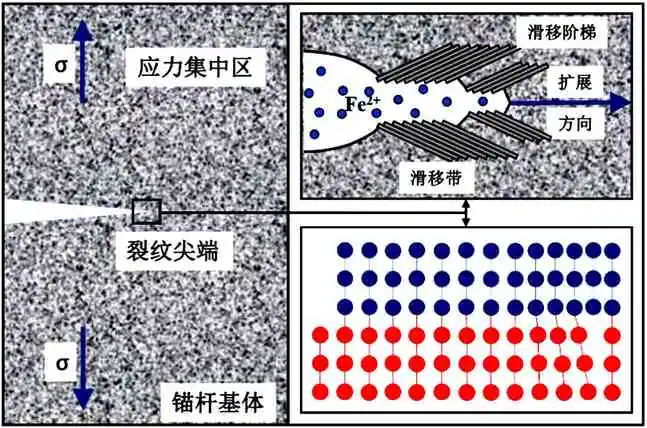

滑移溶解模型和择优溶解模型见图8。金属锚杆阳极溶解产生微裂纹,微裂纹尖端金属溶解形成腐蚀产物膜,在围岩应力或锚杆金属基体滑移剪切作用下腐蚀产物膜发生脆性断裂,导致应力腐蚀裂纹沿锚杆滑移剪切面形核发展[48]。然而,该模型的应力腐蚀裂纹扩展机理还有待进一步研究,其无法解释金属锚杆晶面或解理面应力腐蚀裂纹扩展现象[49]。

图8 滑移溶解模型和择优溶解模型作用下SCC裂纹形核扩展示意图[47]

金属锚杆在腐蚀介质中发生化学反应产生微裂纹和H2,氢原子沿金属晶面扩散产生晶面间局部应力集中,从而导致晶面位错发射形成塞积群。氢原子和局部应力的软化作用使应力腐蚀裂纹在晶面位错塞积处不断形核,致使滑移面和解理面张开,应力腐蚀裂纹沿位错晶面扩展[50]。然而,该模型的应力腐蚀裂纹扩展机制还有待完善,不适用于解释无位错晶面处应力腐蚀裂纹扩展现象[51]。

金属锚杆腐蚀形成的腐蚀产物膜吸收了金属锚杆基体的位错运动,腐蚀产物膜在位错应力作用下产生微裂纹。微裂纹沿腐蚀产物膜解理扩展至金属锚杆基体,致使金属锚杆基体形成应力腐蚀裂纹。随后,裂纹尖端金属受环境腐蚀产生腐蚀产物,裂尖金属体积膨胀导致裂纹两侧出现压应力,使得应力腐蚀裂纹快速扩展[52]。然而,该模型有悖于自催化理论,不适用于解释强酸环境中锚杆应力腐蚀开裂现象[53]。

金属锚杆裂纹尖端存在由原子键能组成的裂尖表面能,可减缓金属原子键断裂,阻碍锚杆应力腐蚀开裂。微观上,裂尖表面能表现为由多个原子尺度的微电偶对共同组成的裂尖正负电势区[54]。在带电粒子和围岩应力的共同作用下,裂纹尖端微电偶对受电磁力影响依次分开,裂尖正负电势区电势能降低,从而减弱了裂尖表面能对金属锚杆应力腐蚀开裂的阻碍作用,导致金属锚杆脆性开裂[55]。然而,该模型忽略了不同带电粒子之间的相互作用,不适用于解释多种带电粒子协同作用下金属锚杆应力腐蚀开裂现象[56]。

3 防腐技术研究现状与展望

矿井腐蚀环境中金属锚杆腐蚀问题受到了越来越多的关注,科研人员从原材料防腐技术、表面防腐技术和防腐支护体系等3个方面开展了锚杆防腐技术研究。

3.1 原材料防腐技术

原材料防腐技术可从源头上解决金属锚杆腐蚀问题。通过采用铬、镍、钼等惰性金属、玻璃钢等有机复合材料部分替代或全部替代金属锚杆原材料,从而增强锚杆耐腐蚀性能。铬是原材料防腐技术常用的惰性金属之一,当金属锚杆内的铬元素质量分数达到10.5%时,金属锚杆表面会形成一层致密的铁铬氧化膜屏障,该屏障可以将金属锚杆与矿井环境隔离,从而降低了矿井腐蚀环境对金属锚杆的腐蚀作用[57]。除铬以外,镍、钼等惰性金属也常被用于提高金属的防腐耐热能力,镍、钼的加入既可生成氧化膜屏障以提高金属锚杆的耐腐蚀性能,又可使金属保持良好的塑性和韧性,使金属锚杆同时具有良好的防腐性能和力学性能[58]。

玻璃钢是一种以合成树脂为基体材料、以玻璃纤维为增强材料的有机复合材料,具有良好的耐酸、耐碱、耐盐、耐温特性。以玻璃钢为材料制作的锚杆同样在兼顾防腐性能的同时具有极佳的力学性能[59]。

3.2 表面防腐技术

热浸(镀)锌工艺可使金属锚杆表面附着一层致密的锌层,此锌层可分为纯锌层和锌铁合金层两部分,纯锌层可对矿井腐蚀环境起到屏障作用,锌铁合金层可为锚杆基体金属提供电化学保护。与热镀锌工艺相比,热浸锌工艺在矿山中的应用更为广泛。通过将除锈后的金属锚杆浸入高温熔化的锌液中,使金属锚杆表面附着热浸锌层,热浸锌层具有更好的抗氯性,在相同的氯离子浓度环境下,热浸锌层可使金属锚杆的使用寿命延长40%[60]。然而,热浸锌层与金属锚杆基体的结合强度较低,易在运输、施工过程中磨损脱落。

热渗锌工艺是一种锚杆表面防腐新技术。通过高温使活性锌原子由外向锚杆内部渗透,铁原子由内向外界扩散,从而在锚杆表面形成致密均匀的锌铁合金渗层。该锌铁合金渗层既可将金属锚杆与矿井腐蚀环境隔离,又可为锚杆基体金属提供电化学保护[61]。此外,与热浸锌层相比,锌铁合金渗层具有更好的耐磨性能和更高的金属结合强度,显微硬度达220~420 HV0.2,界面拉伸强度达600~700 MPa[62]。然而,热渗锌工艺作为锚杆防腐新兴工艺,价格相对昂贵,大量使用时的经济效益较差。

环氧树脂是锚杆表面防腐常用的有机材料。环氧树脂具有良好的附着力,可与金属锚杆牢固结合,形成致密的环氧树脂涂层。环氧树脂涂层具有良好的耐热性、耐水性、耐磨性,且对离子、氧气和水均有很好的屏障作用[63]。然而,环氧树脂涂层对处理、运输和施工过程中的损害十分敏感,涂层的破坏易造成环氧树脂附着力损失,降低锚杆的耐腐蚀性能。

3.3 防腐支护体系

“围岩注浆+防腐锚杆+巷道薄喷+X”是常用的巷道防腐支护体系[64]。采用水泥料浆对围岩裂隙进行注浆作业,形成隔水帷幕,阻止岩层水向巷道渗透,从而改善金属锚杆工作环境。采用防腐锚杆进行巷道支护以提高巷道支护体系本身的耐腐蚀性能。采用细粉体薄喷料对巷道进行薄喷作业,在巷道表面形成一层致密的细粉体薄喷层,从而将金属锚杆与矿井腐蚀环境隔离。

3.4 防腐技术研究展望

防腐技术是锚杆腐蚀问题研究的热点,单因素分析向多因素分析、宏观研究向微观研究、理论型向实用型转变是锚杆防腐技术研究的重要发展方向,具体体现在以下两个方面。

腐蚀机理研究是防腐技术研究的基础。矿井环境中部分锚杆腐蚀因素之间存在相互影响,使得金属锚杆腐蚀机理存在耦合问题,故有必要针对多因素耦合条件下的金属锚杆腐蚀机理进行研究。我国矿井分布较广,金属锚杆宏观腐蚀形态多样,为了解不同宏观腐蚀形态的形成过程及其本质区别,有必要从微观角度解释不同宏观腐蚀形态的形核生长机理。

防腐技术研究是保障巷道支护安全的关键。矿井环境中影响锚杆腐蚀的因素多样,现有防腐技术无法对所有腐蚀因素进行防护,如热浸(镀)锌工艺抗氯性极佳,但抗硫性一般,故有必要研究兼顾多种腐蚀因素的防腐技术。我国不同矿区的矿井环境差异巨大,锚杆腐蚀形态众多,故有必要针对不同矿井环境开发指向性防腐技术,针对不同腐蚀形态进行侧重性防腐。此外,锚杆防腐技术目前仍处于起步阶段,部分防腐技术因存在工艺复杂、程序繁琐、成本较高等缺点仅具有理论应用可能,需进一步优化以提高实际应用能力,促使锚杆防腐技术由理论型向实用型转变。

4 结论

a.影响锚杆腐蚀的主要矿井环境因素有应力、pH、侵蚀介质、溶解氧浓度、温度和矿井相对湿度。我国矿井环境pH、矿井水溶解氧浓度、矿井相对湿度呈东高西低的分布规律,矿井水氯离子浓度和硫酸根离子浓度、矿井温度呈西高东低的分布规律。

b.电化学腐蚀与矿井环境酸碱度密切相关,其在酸性环境中以析氢腐蚀形态存在,在中性或碱性环境中以吸氧腐蚀形态存在。点蚀形核生长与矿井环境中侵蚀性阴离子息息相关,侵蚀性阴离子可破坏锚杆氧化膜,诱导点蚀形核发展。应力腐蚀开裂与矿井围岩应力紧密相关,拉应力和腐蚀环境的耦合作用可诱发锚杆应力腐蚀开裂。

c.防腐技术主要包括原材料防腐技术、表面防腐技术和防腐支护体系。原材料防腐技术采用惰性金属、有机复合材料部分替代或全部替代金属锚杆原材料而改变材料性能,表面防腐技术采用热浸锌、热渗锌、有机涂层等工艺改变锚杆表层性能,防腐支护体系采用“围岩注浆+防腐锚杆+巷道薄喷+X”提升巷道支护体系的耐腐蚀性能。

d.未来的锚杆防腐技术研究将从单因素分析向多因素分析、宏观研究向微观研究、理论型向实用型转变。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414