铁素体(δ)/奥氏体(γ)双相不锈钢(简称DSS)独特的组织特点使其兼具了奥氏体不锈钢良好的塑韧性和耐局部腐蚀性能以及铁素体不锈钢的高强度和耐应力腐蚀性能,与奥氏体不锈钢和镍基合金相比还节约了我国的稀缺资源——镍,在海洋工程、石油化工、核电等国家多个重点能源领域具有广阔的应用前景。目前,我国钢企自主生产的双相不锈钢已经达到了国际先进水平,为其规模化应用提供了充分保障。

因此,为了获得良好耐局部腐蚀性能,同时兼顾成本,新型双相不锈钢的研究主要向高N、高Cr、高Mo而低Ni的趋势发展。

双相不锈钢生产通常包括冶炼(炼钢和浇铸)和后加工两个阶段。炼钢和浇铸是决定其化学成分、质量的核心阶段,而热轧、冷轧、拔丝、热处理、焊接等后加工工序往往决定其最终的使用性能。为了保证双相不锈钢具备优异的耐局部腐蚀性能,要求其冶炼和后加工处理后必须具有良好的组织特征,包括平衡的铁素体/奥氏体两相比例、两相近似相等的耐腐蚀性能、无有害的二次相析出等。 双相不锈钢组织研究进展 铁素体和奥氏体相转变

根据NACE MR 0175/ISO 15156标准,在石油和天然气行业中双相不锈钢熔焊接头的奥氏体含量应该维持在30%~70%。NORSOK M-601标准推荐双相不锈钢管道焊接接头的奥氏体含量不应低于30%。

双相不锈钢经铸造、轧制后,由于合金元素扩散较充分,铁素体稳定化元素Cr和Mo明显富集于铁素体内,而奥氏体内显著富集奥氏体稳定化元素Ni和N。但是,许多学者发现Ni、Mo等合金元素在电子束焊缝中的铁素体和奥氏体内分配不显著。焊接过程可能致使双相不锈钢组织发生枝晶偏析而扰乱其在铁素体和奥氏体内的正常固溶规律。

基于析出顺序和形貌,奥氏体可分为两种类型:一次奥氏体和二次奥氏体,且不同类型的奥氏体具有显著的成分差异。铁素体首先从高温液相中析出,并在随后的冷却过程中转变为一次奥氏体。一次奥氏体主要包括晶粒边界奥氏体、魏氏奥氏体、晶粒内奥氏体和部分转变奥氏体,如图2a所示。

先凝固的铁素体晶粒边界处原子排列紊乱、能量高,是奥氏体优先的形核位置。晶粒边界奥氏体不需要太大的温度过冷即可形核,因此形成温度高。随着冷却的进行,晶粒边界奥氏体含量逐渐增加,边界处可以利用的有益形核位置减少,新的晶核就会从边界处以侧板条形式向铁素体晶粒内快速生长,称之为魏氏奥氏体。如果冷却速度过快,由于没有充足的时间形核和长大,魏氏奥氏体形成就会被抑制。

铁素体和奥氏体织构

Badji等报道了热轧和固溶处理的双相不锈钢中的铁素体织构主要由α-fiber=<110>RD组成,而奥氏体织构由轧制织构(Brass={011}<112>、Copper={112}<111>)和再结晶织构(Cube={001}<100>)组成,并且铁素体织构强度明显大于奥氏体。此外,与母材相比,高温热影响区中奥氏体的Brass={011}<112>取向织构发生转移,而铁素体的{100}〈011〉取向织构减小,但{110}<011>取向织构增强。

Eghlimi等也报道了热轧态双相不锈钢中的铁素体呈明显的α-fiber=<110>RD织构分布,奥氏体的Cube织构表明热轧过程中奥氏体已经发生了显著的再结晶,但奥氏体的织构强度小于铁素体。

宓小川等同样认为铁素体织构强度远大于奥氏体,同时发现在1000℃轧制时,铁素体以形变织构和相变织构为主,随着压下率增大,铁素体主要变为再结晶织构,而奥氏体则以形变织构为主。

铁素体与奥氏体相对取向关系

Karlsson等研究表明晶粒边界奥氏体的一侧与铁素体满足K-S取向,另一侧与铁素体呈随机取向,而大部分魏氏奥氏体与铁素体符合K-S取向。此外,晶粒内奥氏体与铁素体的取向关系与晶粒内奥氏体的尺寸有关。

Monlevade等也报道了晶粒边界奥氏体至少与相邻铁素体的一侧满足K-S或N-W取向。

Zhang等研究表明高温热影响区和焊缝金属中不同类型的奥氏体与相邻铁素体的取向关系具有明显的差异。

Zou等指出随着Ar保护气中O2含量增加,焊缝中满足K-S取向的晶粒内奥氏体也随之增加。

铁素体和奥氏体晶粒边界特征

Michiuchi等采用优化的热加工工艺(3%预应变+967℃固溶处理72 h)在316奥氏体不锈钢中引入了大量的CSL边界(86%),显著提高了材料的耐晶间腐蚀性能。

Shimada等采用预应变和固溶处理的方法在304奥氏体不锈钢中引入了大量且均匀分布的CSL边界,破坏了晶粒边界的连续性,最终提高了耐晶间腐蚀性能。

Lehockey等基于耐开裂的低Σ-CSL边界提出了预测晶间应力腐蚀开裂的模型。

Eghlimi等报道了热轧态双相不锈钢中的奥氏体晶粒主要由小角度晶界和大角度晶界组成,而铁素体晶粒主要由小角度晶界组成。CSL边界主要分布于奥氏体晶粒之间,且主要为Σ3孪晶界,而铁素体的CSL边界含量较少。焊缝中铁素体晶粒和奥氏体晶粒主要由小角度边界组成,且含有极低含量的CSL边界。

二次相

Cr2N和γ2是现代双相不锈钢焊接过程中极易析出的两种二次相,会严重恶化焊接接头的耐局部腐蚀性能。Ramirez等采用热模拟技术从晶体结构和边界特征的角度研究了Cr2N的析出行为,指出Cr2N倾向于在满足特定取向关系的γ/δ或δ/δ半共格界面处析出。

Liang等指出Cr2N优先在γ/δ相间边界处析出。Zhang等研究表明实际焊接过程中析出的氮化物为六方结构的Cr2N,主要分布于铁素体晶粒内、铁素体晶粒边界以及δ/γ2相间边界。Cr2N析出致使相邻铁素体形成贫Cr区,进而引发局部腐蚀。

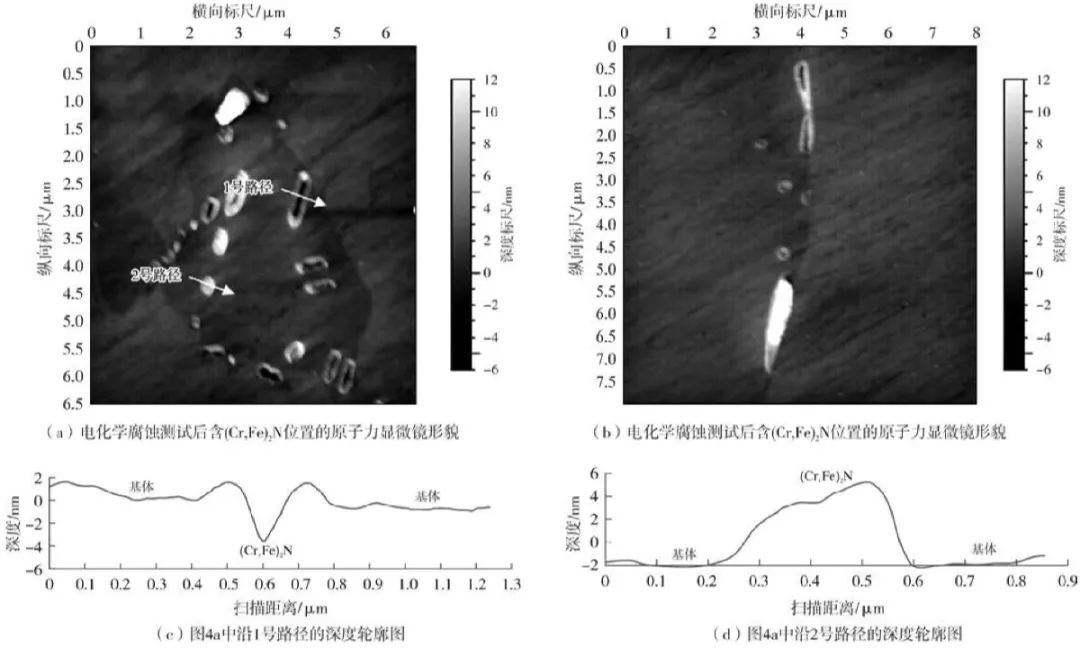

但最近Erazmus-Vignal等提出了新见解,他们认为Cr2N析出不会导致贫Cr区形成,局部腐蚀的产生是由Cr2N溶解形成缝隙并进一步加速腐蚀而导致的。因此,Cr2N析出行为及其对点蚀的影响机理仍然存在较大争议,有待进一步研究。

此外,目前业界对γ2的析出机制也尚不明确。Liu等提出γ2的析出机制与温度有关,高温下γ2析出服从位移机制,而在较低的温度下以扩散机制为主。

Garzón等研究了热循环对UNS S32304双相不锈钢中γ2的析出动力学和化学成分的影响,在1050℃再加热时γ2含量达到最大值,并且γ2的元素分布与再加热温度有关。当再加热温度高于1110℃时,γ2外层富Cr和N元素而心部贫Cr和N元素,但再加热温度低于1000℃时,γ2内的元素分布比较均匀。Nilsson等研究表明,γ2的Cr、Mo和N含量低于一次奥氏体,因此更容易产生点蚀。

此外,γ2与铁素体满足K-S取向关系,相邻的γ2呈现孪晶特征。γ2的形成还与其他二次相的析出行为紧密相关。Ramirez等认为铁素体通过共析转变可分解为γ2和Cr2N、M23C6、σ或χ相。

Zhang等从微区成分偏析的角度出发,阐述了γ2与Cr2N的协助析出行为。Cr2N的析出消耗了周围铁素体中的Cr原子,并致使Ni原子在Cr2N与铁素体边界处富集,从而为γ2析出创造成分条件,同时Cr2N能充当γ2的异质形核基质。

另外,γ2在向铁素体生长过程中消耗了铁素体中的Ni原子,并促使Cr原子在铁素体与γ2边界处富集,这种成分偏析促使Cr2N在铁素体与γ2边界处再次析出。

双相不锈钢耐局部腐蚀 性能研究现状

双相不锈钢表面呈钝化态,其腐蚀主要以局部腐蚀为主,不同类型的局部腐蚀形貌如图3所示。

选择性腐蚀

Tsai等对比研究了2205型双相不锈钢在H2SO4/HCl溶液中和HNO3溶液中的活化和钝化行为。在H2SO4/HCl溶液中,铁素体和奥氏体均会发生活化溶解,但铁素体的溶解速度更快。而在HNO3溶液中,铁素体和奥氏体均会发生钝化,但铁素体更容易钝化。

点蚀 Zhang等指出夹杂与铁素体或奥氏体边界处形成的钝化膜不完整并容易发生局部腐蚀。但是夹杂不会致使周围铁素体或奥氏体形成贫Cr/Mo区。富Cr和Mo元素的二次相析出可能致使相邻边界产生Cr和Mo元素的贫化区,贫化区的PREN较低,会优先发生点蚀。 晶间腐蚀

近些年,电化学方法由于其高效、便捷、无损等优点,在材料晶间腐蚀评估中得到了广泛应用,包括草酸电解法、循环动电位再活化法、扫描参比电极技术、电化学阻抗谱法等。

晶间腐蚀常发生在焊接热影响区或经敏化处理的不锈钢中,主要是由富Cr的碳化物、σ、%相沿晶界析出致使晶界区贫Cr元素而引起的。

向红亮等对固溶态2906型超级双相不锈钢时效处理发现,650℃时效6 h时,没有发现σ相生成,时效温度达到750℃时组织中σ相最多,随着温度的继续提高,生成的σ相逐渐减小。

Gong等研究表明σ相析出会严重恶化双相不锈钢的耐晶间腐蚀性能。通过优化焊接工艺和优选焊材可抑制焊接过程中σ和%相析出。

应力腐蚀

关于金属应力腐蚀开裂敏感性评定标准众多,应用较广的ISO 7539标准给出了多种应力腐蚀试验方法,包括恒载荷试验、恒位移试验、慢应变速率试验等。我国主要采用的是根据ISO 7539转化而来的一系列国标。此外,针对特定合金制定的应力腐蚀试验标准还有ISO 6957、ISO 9591和ISO 15324。

海底管道是双相不锈钢的典型应用领域,油气中的H2S和高浓度的Cl-是导致其应力腐蚀开裂的关键组分。NACE TM-0177标准提出了在酸性Cl-溶液中直接通入H2S气体来评估多种材料在拉应力协同作用下应力腐蚀开裂敏感性的实验室测试方法。

1993年Tsujikawa等公开发表了采用S2O32-作为H2S的替代组分评估耐蚀合金和低合金钢在高浓度Cl-环境中应力腐蚀敏感性的研究成果。针对2205型双相不锈钢,他们提出了采用慢应变速率测试方法评价应力腐蚀敏感性的测试条件:

(1) 测试溶液:0.01或0.1 mol/L S2O32-+20% NaCl,pH=4,通入高纯Ar或N2除氧;

(2) 溶液温度:80℃;

(3) 应变速率:2×10-6 s-1。

在以上测试条件下,双相不锈钢呈现明显的应力腐蚀开裂特征。双相不锈钢应力腐蚀机制主要包括氢致开裂、阳极溶解、氢致开裂和阳极溶解共同控制。

Zanotto等通过在pH=2.7且含0.01 mol/L S2O32-的NACE TM-0177溶液中的慢应变速率拉伸试验研究了LDX 2101双相不锈钢的应力腐蚀行为。溶液温度为25℃时,铁素体氢致开裂是应力腐蚀的主导机制。当溶液温度增加到50℃时,应力腐蚀开裂由铁素体氢致开裂和铁素体选择性腐蚀共同控制。而在80℃时,铁素体选择性腐蚀是导致双相不锈钢应力腐蚀开裂的主要因素。

张志强等研究表明UNS S32205双相不锈钢在80℃的S2O32-/Cl-环境中的应力腐蚀由塑性变形和铁素体选择性腐蚀二者协同作用控制。随着塑性变形的增加,铁素体首先发生点蚀,点蚀逐渐发展并形成贯穿裂纹,贯穿裂纹加速扩展最后致使失稳断裂。因此,双相不锈钢在含H2S和Cl-介质中的应力腐蚀开裂机制主要取决于材料和溶液温度。

张杰等通过模拟我国西部酸性油田低H2S,高CO2工况环境,研究了2205型双相不锈钢在不同温度、不同H2S分压条件下的开裂敏感性,指出2205型双相不锈钢在低H2S分压条件下的开裂机制为氢致开裂,当H2S分压从6 kPa增加到165 kPa时,局部腐蚀缓解了氢脆开裂敏感性。

此外,Chou等研究表明双相不锈钢氢致开裂敏感性与晶粒尺寸紧密相关,晶粒越细小,氢致开裂敏感性越高。

Yang等对比研究了应力和应变对2205和2507型双相不锈钢耐腐蚀性能的影响,结果表明弹性应力对2205型双相不锈钢的耐点蚀形貌没有显著影响,但会减低耐均匀腐蚀性能,而应变会破坏钝化膜进而促使点蚀的产生,而弹性应力和应变对2507型双相不锈钢的耐点蚀和均匀腐蚀性能的影响不显著。因此,耐应力腐蚀性能不仅与材料和溶液温度有关,还与应力和变形状态紧密相关。

存在的问题与展望

(1) Cr2N和γ2是双相不锈钢熔炼或焊接过程中极易析出的两种有害的二次相。Cr2N和γ2析出动力学机制是优化合金成分、控制双相不锈钢熔炼和焊接工艺参数以抑制Cr2N和γ2析出的重要理论基础,也是目前尚未解决的关键科学问题。将来拟采用先进的组织表征技术和热力学稳态/亚稳态理论,深入分析Cr2N和γ2的析出行为,依据扩散动力学理论,研究Cr2N和γ2的析出动力学机制。

(2) 双相不锈钢的耐局部腐蚀性能主要由弱相的耐局部腐蚀性能、Cr2N和γ2等二次相析出情况、微观偏析以及夹杂等因素共同决定,从而揭示双相不锈钢熔炼或焊接过程中局部腐蚀产生的主导、协助、竞争机制是一个关键科学问题。将来拟融合材料学、腐蚀科学等多学科理论与技术,充分考虑元素分布、微结构尺度效应、表/界面特征与环境的协同作用等多方面影响因素,揭示组织特征与局部腐蚀萌生和扩展行为之间的内在关联性。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414