锚固支护是应用最为广泛的巷道支护方式之一。锚杆腐蚀会降低锚固结构的承载能力,易诱发围岩失稳、巷道变形等矿井安全事故,严重影响矿山企业的正常生产。 锚杆腐蚀因素

锚杆作为巷道支护体系中的受拉构件,锚固段和自由段深入围岩,锚头裸露,其工作环境见图1。

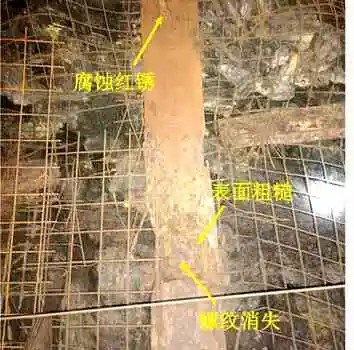

锚杆的工作环境决定了其易受pH、侵蚀介质、溶解氧浓度、温度、湿度等因素影响。如陕西省彬长矿区高家堡煤矿,其回采巷道支护锚杆在高温高湿的硫化氢矿井环境中发生了严重的腐蚀现象,见图2。

应力 01

有效支护的锚杆在应力和腐蚀环境耦合作用下易发生应力腐蚀开裂。针对应力腐蚀,CHEN等分析了锚杆在矿井环境中的应力腐蚀行为,发现锚杆应力腐蚀开裂现象仅发生在特定的应力环境中,这主要是因为锚杆所处应力环境复杂,原岩应力、扰动应力等外加应力之间可能存在耦合作用,使锚杆基体金属无法产生局部应力集中。

褚晓威等开展了高矿化度矿井水环境中锚杆应力腐蚀试验,发现拉应力参与了应力腐蚀裂纹孕育扩展全过程,其与局部腐蚀协同作用使锚杆金属晶面产生应力集中,促进应力腐蚀裂纹形核并快速扩展;而压应力会阻碍金属锚杆产生局部应力集中,减弱锚杆应力腐蚀敏感性。

pH 02

针对矿井环境酸碱度对锚杆腐蚀速率的影响,HASSELL等开展了不同pH环境下的锚杆腐蚀试验,结果表明锚杆腐蚀速率在pH>4的环境中变化较小,在pH≤4的环境中变化较大;出现该现象的原因是近中性和碱性环境中仅有少量H+,锚杆表面氧化膜不易被破坏,可以持续发挥保护作用;而酸性环境中H+含量较高,锚杆表面氧化膜易受H+破坏,使锚杆基体金属大面积暴露于腐蚀环境中,从而加快锚杆腐蚀速率。

侵蚀介质 03

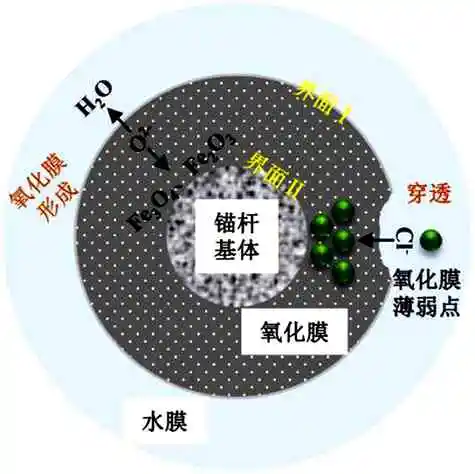

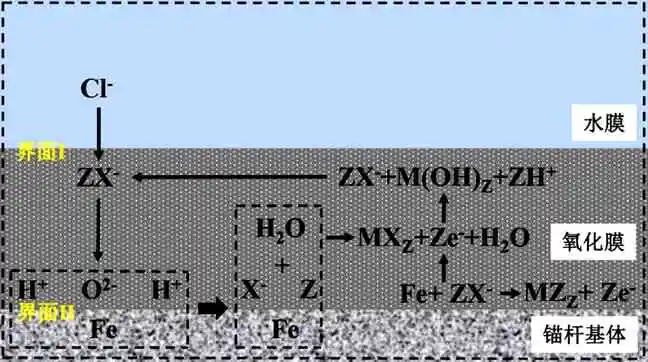

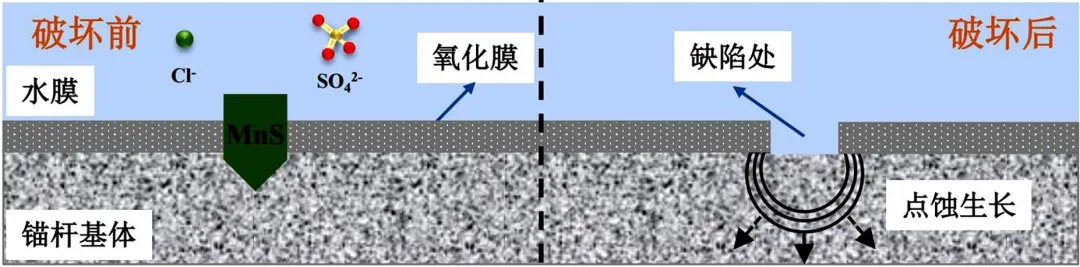

石林等研究了Cl-、SO42-对锚杆腐蚀形态的影响,发现Cl-、SO42-因半径较小而具有强穿透性,易破坏锚杆表面氧化膜,诱导点蚀形核发展。此外,Cl-、SO42-的穿透破坏作用随着矿井水盐度的增大而增大,锚杆在高盐度矿井水环境中更易发生局部腐蚀。

溶解氧 04

谢飞等研究了溶解氧环境下的锚杆腐蚀行为,发现存在一个临界溶解氧浓度使锚杆单位腐蚀量达到峰值,这主要是因为在高溶解氧浓度环境下锚杆表面金属易氧化形成氧化膜,这层氧化膜可对腐蚀环境起到屏障作用,从而减缓锚杆腐蚀速率。

温度 05

曹琛等分析了不同温度环境下的锚杆腐蚀行为,发现当温度≤40 ℃时,锚杆表面氧化膜稳定,锚杆腐蚀速率受温度变化的影响较小;当温度>40 ℃时,锚杆表面氧化膜破裂,锚杆腐蚀速率在侵蚀介质和溶解氧的共同作用下急剧升高。

矿井相对湿度 06

腐蚀机理

腐蚀机理

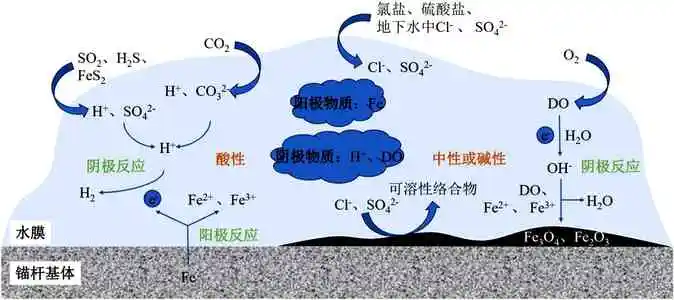

矿井腐蚀环境中金属锚杆主要经历3个腐蚀过程:

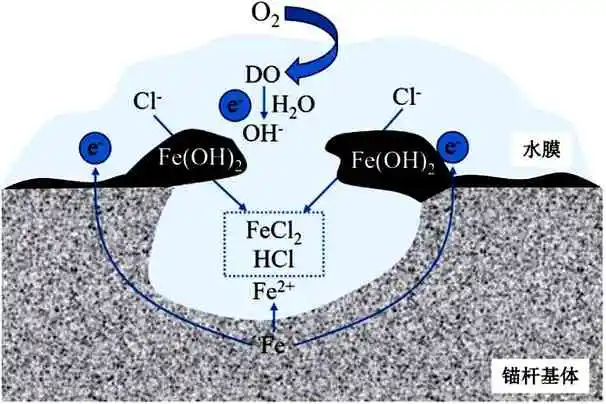

① 矿井水附着于金属锚杆表面发挥电解质作用,诱导金属锚杆发生电化学腐蚀;

② 矿井水中侵蚀介质破坏金属锚杆表面氧化膜,诱导金属锚杆点蚀形核生长;

③ 矿井围岩应力与腐蚀环境协同作用,诱导金属锚杆应力腐蚀开裂。

01

电化学腐蚀

电化学腐蚀

图3 锚杆电化学腐蚀机理

在侵蚀介质作用下,金属锚杆基体裸露,锚杆电化学腐蚀得以继续进行。由于此过程中的阴极反应消耗了大量氧气,因此在中性或碱性环境中的锚杆腐蚀亦被称为吸氧腐蚀。

点蚀

点蚀形核机理

图5 吸附模型示意图

图6 局部破坏模型示意图

点蚀生长机理

点蚀生长机理模型见图7。点蚀形核后,锚杆表面进一步腐蚀形成闭塞电池,一部分形核中心因处于封闭体系中逐渐消失,其余形核中心进一步发育形成小型点蚀坑。小型点蚀坑内Fe3+和Fe2+水解使孔内环境呈酸性,导致坑内金属再钝化电位升高。同时,Cl-经锚杆表面氧化膜大量转移至小型点蚀坑内,提高了点蚀坑内溶液的导电性,使点蚀坑内金属处于电位为负的活性状态,而点蚀孔外金属因环境中离子浓度的降低处于电位为正的钝化状态,进而形成以蚀坑内金属为负极、蚀坑外金属为正极的腐蚀原电池。此原电池具有小负极-大正极的面积比结构,会极大加速点蚀坑内金属腐蚀,促使点蚀快速生长。

图7 点蚀生长机理模型

03

应力腐蚀

应力腐蚀

滑移溶解模型和择优溶解模型

滑移溶解模型和择优溶解模型见图8。金属锚杆阳极溶解产生微裂纹,微裂纹尖端金属溶解形成腐蚀产物膜,在围岩应力或锚杆金属基体滑移剪切作用下腐蚀产物膜发生脆性断裂,导致应力腐蚀裂纹沿锚杆滑移剪切面形核发展。然而,该模型的应力腐蚀裂纹扩展机理还有待进一步研究,其无法解释金属锚杆晶面或解理面应力腐蚀裂纹扩展现象。

腐蚀促进塑性变形模型

金属锚杆在腐蚀介质中发生化学反应产生微裂纹和H2,氢原子沿金属晶面扩散产生晶面间局部应力集中,从而导致晶面位错发射形成塞积群。氢原子和局部应力的软化作用使应力腐蚀裂纹在晶面位错塞积处不断形核,致使滑移面和解理面张开,应力腐蚀裂纹沿位错晶面扩展。然而,该模型的应力腐蚀裂纹扩展机制还有待完善,不适用于解释无位错晶面处应力腐蚀裂纹扩展现象。

膜致解理模型

金属锚杆腐蚀形成的腐蚀产物膜吸收了金属锚杆基体的位错运动,腐蚀产物膜在位错应力作用下产生微裂纹。微裂纹沿腐蚀产物膜解理扩展至金属锚杆基体,致使金属锚杆基体形成应力腐蚀裂纹。随后,裂纹尖端金属受环境腐蚀产生腐蚀产物,裂尖金属体积膨胀导致裂纹两侧出现压应力,使得应力腐蚀裂纹快速扩展。然而,该模型有悖于自催化理论,不适用于解释强酸环境中锚杆应力腐蚀开裂现象。

环境断裂一致性模型

金属锚杆裂纹尖端存在由原子键能组成的裂尖表面能,可减缓金属原子键断裂,阻碍锚杆应力腐蚀开裂。微观上,裂尖表面能表现为由多个原子尺度的微电偶对共同组成的裂尖正负电势区。在带电粒子和围岩应力的共同作用下,裂纹尖端微电偶对受电磁力影响依次分开,裂尖正负电势区电势能降低,从而减弱了裂尖表面能对金属锚杆应力腐蚀开裂的阻碍作用,导致金属锚杆脆性开裂。然而,该模型忽略了不同带电粒子之间的相互作用,不适用于解释多种带电粒子协同作用下金属锚杆应力腐蚀开裂现象。

防腐技术研究现状与展望

防腐技术研究现状与展望

矿井腐蚀环境中金属锚杆腐蚀问题受到了越来越多的关注,科研人员从原材料防腐技术、表面防腐技术和防腐支护体系等3个方面开展了锚杆防腐技术研究。

1

原材料防腐技术

原材料防腐技术

铬是原材料防腐技术常用的惰性金属之一,当金属锚杆内的铬元素质量分数达到10.5%时,金属锚杆表面会形成一层致密的铁铬氧化膜屏障,该屏障可以将金属锚杆与矿井环境隔离,从而降低了矿井腐蚀环境对金属锚杆的腐蚀作用。

除铬以外,镍、钼等惰性金属也常被用于提高金属的防腐耐热能力,镍、钼的加入既可生成氧化膜屏障以提高金属锚杆的耐腐蚀性能,又可使金属保持良好的塑性和韧性,使金属锚杆同时具有良好的防腐性能和力学性能。

2

表面防腐技术

表面防腐技术

热浸(镀)锌工艺

与热镀锌工艺相比,热浸锌工艺在矿山中的应用更为广泛。通过将除锈后的金属锚杆浸入高温熔化的锌液中,使金属锚杆表面附着热浸锌层,热浸锌层具有更好的抗氯性,在相同的氯离子浓度环境下,热浸锌层可使金属锚杆的使用寿命延长40%。然而,热浸锌层与金属锚杆基体的结合强度较低,易在运输、施工过程中磨损脱落。

热渗锌工艺

此外,与热浸锌层相比,锌铁合金渗层具有更好的耐磨性能和更高的金属结合强度,显微硬度达220~420 HV0.2,界面拉伸强度达600~700 MPa。然而,热渗锌工艺作为锚杆防腐新兴工艺,价格相对昂贵,大量使用时的经济效益较差。

有机材料涂层

然而,环氧树脂涂层对处理、运输和施工过程中的损害十分敏感,涂层的破坏易造成环氧树脂附着力损失,降低锚杆的耐腐蚀性能。

3

防腐支护体系

防腐支护体系

采用防腐锚杆进行巷道支护以提高巷道支护体系本身的耐腐蚀性能。采用细粉体薄喷料对巷道进行薄喷作业,在巷道表面形成一层致密的细粉体薄喷层,从而将金属锚杆与矿井腐蚀环境隔离。

4

防腐技术研究展望

防腐技术研究展望

防腐技术是锚杆腐蚀问题研究的热点,单因素分析向多因素分析、宏观研究向微观研究、理论型向实用型转变是锚杆防腐技术研究的重要发展方向,具体体现在以下两个方面:

腐蚀机理研究方面

腐蚀机理研究是防腐技术研究的基础。矿井环境中部分锚杆腐蚀因素之间存在相互影响,使得金属锚杆腐蚀机理存在耦合问题,故有必要针对多因素耦合条件下的金属锚杆腐蚀机理进行研究。我国矿井分布较广,金属锚杆宏观腐蚀形态多样,为了解不同宏观腐蚀形态的形成过程及其本质区别,有必要从微观角度解释不同宏观腐蚀形态的形核生长机理。

防腐技术研究方面

我国不同矿区的矿井环境差异巨大,锚杆腐蚀形态众多,故有必要针对不同矿井环境开发指向性防腐技术,针对不同腐蚀形态进行侧重性防腐。此外,锚杆防腐技术目前仍处于起步阶段,部分防腐技术因存在工艺复杂、程序繁琐、成本较高等缺点仅具有理论应用可能,需进一步优化以提高实际应用能力,促使锚杆防腐技术由理论型向实用型转变。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414