作为一种绿色、清洁的燃料(或能源载体),氢在实现净零排放目标上将发挥重要作用。在建设以氢能为基础的规模经济中,氢的高效、安全运输是关键的一环。 氢的管道运输具有运载量大、效率高、经济实惠等优势,如果能够利用现有天然气管网实现氢的运输,则可以进一步降低成本,促进氢的规模经济的发展,但高压氢气管道或天然气/氢气混输管道存在氢脆失效的风险。 一直以来,高压氢气管道发生氢脆从而导致管道失效是一个普遍关注的话题。氢原子可以在多种环境,包括高压氢气环境中进入管线钢,引起钢的脆性增加、裂纹引发等氢致失效现象。氢原子进入管线钢后,可以在晶体点阵中扩散,也可以被非金属夹杂物、空穴、晶界、位错、第二相颗粒等缺陷(也称为氢陷阱)捕获,从而产生局部氢富集,引发裂纹或者产生氢鼓泡,以及管线钢机械性能的改变,如硬度和延展性等。 高压气体环境中的氢致失效研究不仅可极大丰富相关学科的基础科学知识,而且对保障氢气管道与能源运输安全具有重要的现实意义。 01 氢气管道氢致失效 氢致失效现象

氢原子能够在多种服役环境中被引入进管线钢,包括腐蚀、焊接、热处理、阴极保护、以及高压氢气环境。自1875年JOHNSON首次根据稀酸浸泡后的屈曲实验提出了金属氢脆的概念后,100多年来,人们仍然未能对氢脆发生机理形成统一的认识。

一般认为,氢脆始于氢原子在金属(例如钢)中氢陷阱周围的聚集和偏析,对金属基体的原子键合力或者位错运动产生影响。

氢脆通常在宏观上表现为材料力学性能的退化(如韧性和塑性下降等)和断裂形式的变化(如不含氢的环境条件下发生的韧窝型塑性断裂转变为脆性准解理型或沿晶断裂),使得处于载荷条件下的金属发生“脆化”。

淬火低碳钢在充氢后于弹性变形阶段会突然发生脆性断裂,断口形貌显示明显的沿晶特征;临界退火样品的屈服强度则未发生明显变化,但延伸率明显降低。

此前大都认为金属氢脆敏感性随着慢应变速率拉伸实验(SSRT)中应变速率的降低而增大,但实验表明,在高压氢气(13.8 MPa)中应变速率对X100管线钢的力学性能影响不大。

有研究指出,在较高的应变速率下,X80管线钢充氢后并未出现明显的氢脆现象,然而预应变的钢样经过充氢则出现延伸率的显著降低,这意味着氢原子与应变产生的位错发生交互作用,并在氢脆中起重要作用。

宏观力学性能测试通常表明,氢对高强管线钢(例如X80钢)的弹性变形行为和屈服强度影响不大,但微纳尺度的力学测试(例如纳米压痕以及微悬臂弯曲实验)发现,高含量的氢原子可以通过限制位错以及晶格内部金属原子的运动,使得显微弹性模量和显微硬度提升,从而导致钢的脆化,这在电化学充氢产生较大的氢浓度梯度的情况下特别显著。

WASIM等认为,氢原子所导致的微裂纹、孔洞以及鼓泡会使得金属基体原子结合能减小,从而不均匀地降低显微硬度。需要注意的是,随着管线钢强度的提高,氢脆敏感性会显著增大。

氢脆发生除了会引发金属材料机械性能改变外,也会导致氢致开裂现象,这是一种裂纹萌生和发展的氢致失效形式。一般的,含有较高缺陷、位错密度以及硬化结构的金属(例如高强管线钢)具有更高的氢致开裂敏感性。

氢致开裂的基本过程如下:氢原子在金属内部扩散时,被氢陷阱捕获并发生局部聚集,由于内压升高、解离作用和促进局部塑性等机理,产生裂纹形核,通过裂纹尖端的应力集中以及氢在应力作用下的进一步偏析,裂纹发生扩展,最终导致材料开裂。

诱发氢致开裂的临界门槛应力会随着氢含量的升高而降低。金属氢致开裂敏感性和多种因素有关,包括合金组分、微观组织、冶金缺陷(如夹杂物)和服役环境等,不同因素之间会存在交互耦合作用。

CHENG认为管线钢在裂纹尖端存在的应力集中、氢原子富集和阳极溶解之间,存在交互作用,这种作用可以加速裂纹扩展。

除氢原子之外,氢分子可以在金属内部形成,也可能引发氢致失效。氢原子进入金属后,在扩散过程中被不可逆氢陷阱(例如金属原子空穴)捕获,会产生局部聚集,并复合产生氢分子。由于氢分子无法在金属内部扩散,其含量会随着时间增加而增加,最终会产生高达数十万标准大气压的局部超压,导致金属产生氢鼓泡并失效。

氢致失效机理 氢致失效研究方法

金属氢致失效的研究通常是将金属样品充氢(包括溶液相阴极极化充氢或自然腐蚀充氢,以及高压气相充氢),根据金属的微观冶金组织结构与开裂特征等,研究氢的分布、扩散、捕获以及氢致裂纹引发于扩展,并测量金属的机械性能的变化。研究方法有实验测试与材料表征,也包括分子动力学模拟与热力学计算等。

产生于液相或气相的氢原子(气相环境中氢原子的产生将在下节详述)吸附在金属外表面,进入金属内成为吸附在金属内表面的氢原子(Hads),Hads在浓度梯度作用下扩散到金属另一侧并离开金属到达其外表面的过程,通常称为氢渗透,如图1所示。通过氢渗透电流测量、模拟与分析,可以得到氢在金属点阵的有效扩散系数、亚表面氢浓度、氢陷阱密度以及氢渗透速率等相关参数。这种研究方法特别适合比较具有不同显微组织结构的金属以及焊缝区与金属基体的氢渗透行为。

图1 液相电化学阴极极化充氢及氢原子渗透过程示意图

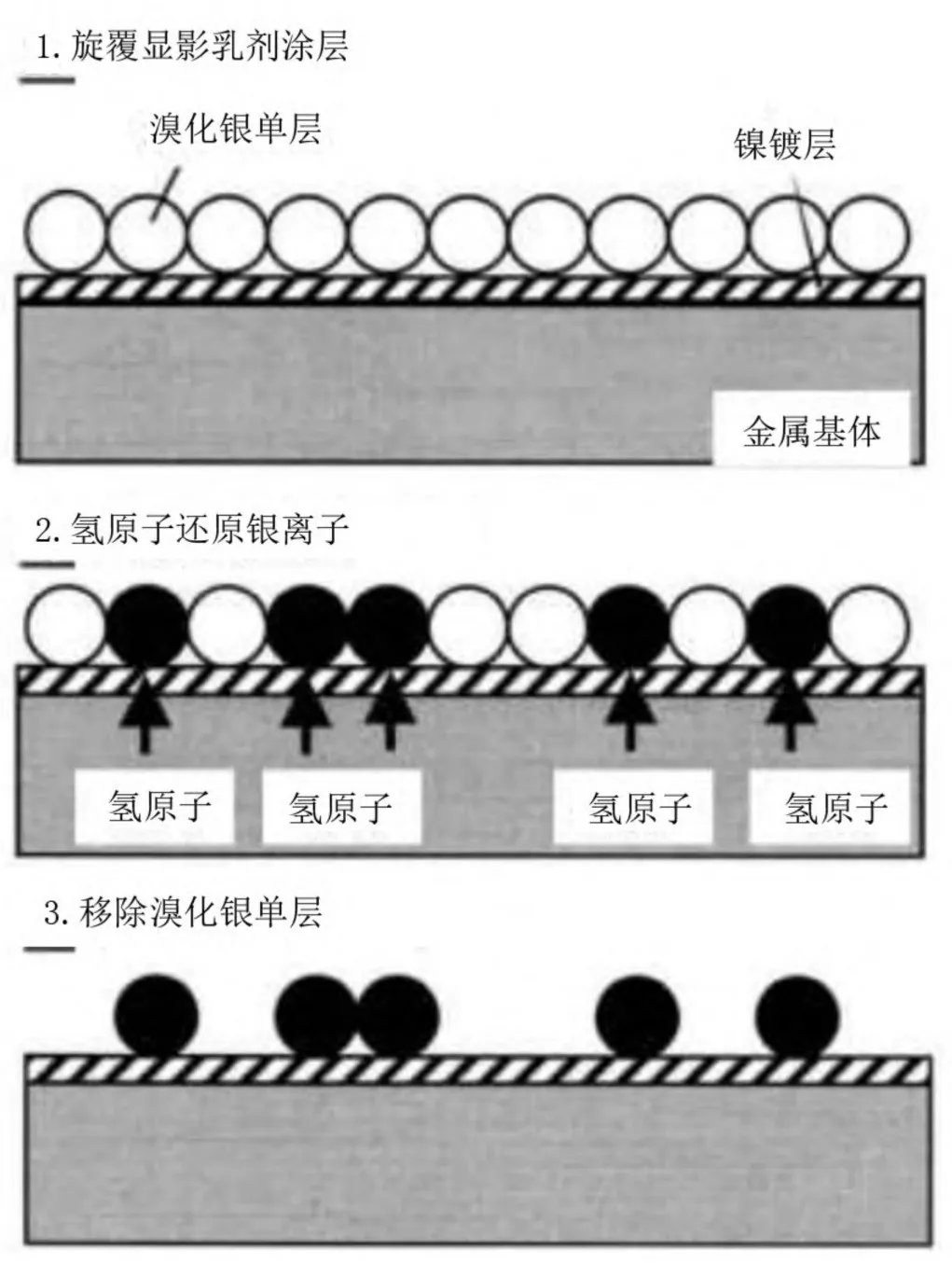

氢在金属样品表面的分布可以使用显微氢打印技术(HMT)在线观察,HMT的原理是金属中的氢原子还原样品表面溴化银单层中的Ag+,使得Ag原子发生局部沉积,如图2所示。

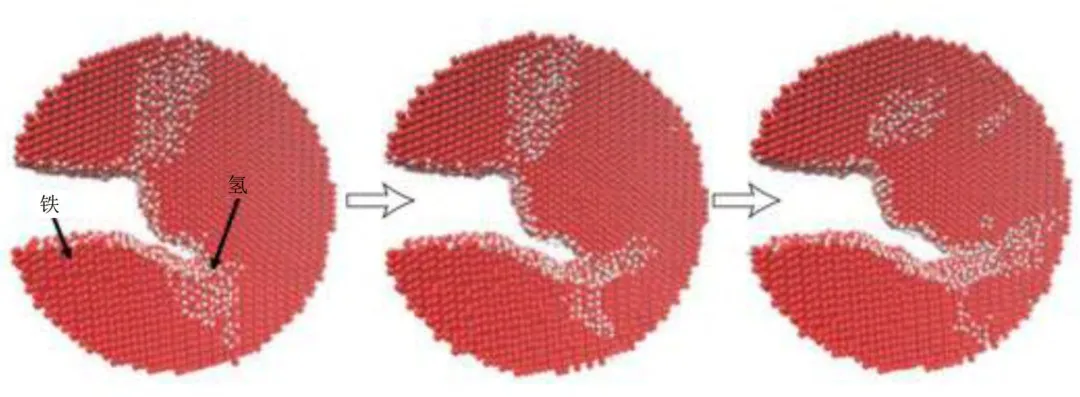

上述两种研究方法主要确定氢在金属试样表面的2D分布,目前对氢在金属样品内部的3D分布研究受到实验手段的限制。利用有限元方法(FEM)和密度泛函理论(DFT)可以建立氢在金属内部的分布模型,而结合DFT计算的分子动力学模拟(AIMD)能够进一步表征氢与金属晶体之间的交互作用。如图5所示,AIMD成功模拟了钢中裂纹发展路径与氢分布的关联性。

此外,DFT还可以建立金属-氢交互作用的物理模型,如图6所示,氢-铁原子成键时,铁原子的电子密度降低,而氢原子电子密度升高,最终达到稳定构型。上述关于钢中氢的分布与裂纹扩展的研究方法表明,HMT与EBSD等可以研究确定氢的扩散以及在金属样品表面的分布,而金属内部的氢分布、裂纹-氢交互作用、铁-氢原子稳定构型等需要借助FEM、DFT等现代模拟与计算手段进行研究。

图6 铁晶格点阵中不同的氢吸附构型的差分电子密度

02 氢气管道环境中氢原子的产生与吸附 氢原子产生机理

由于尺寸的限制,氢分子无法渗透进入钢中,只有氢原子才可以进入。在溶液环境中,氢原子可以由于腐蚀反应产生,就是所谓的“阴极氢”,也可以在有微生物(如硫酸盐还原菌,SRB)存在时,被新陈代谢的副产物如硫离子、硫化氢“毒化”而产生。在管道焊接时,氢原子可能源于焊头材料或环境气氛中的水蒸气,由于高温而进入具有极高氢溶解度的熔融态焊池,而引入焊缝区。

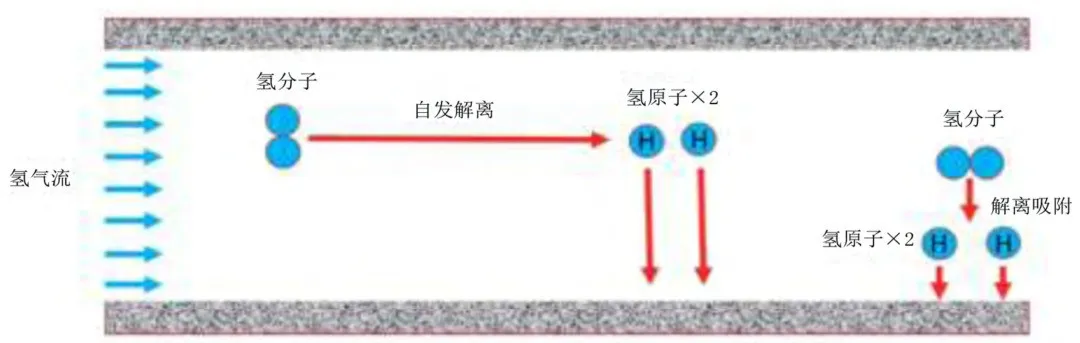

对于高压氢气管道而言,管线钢处于氢气环境,氢原子的产生与上述过程完全不同。氢气分子必须分解成氢原子,随后氢原子才有可能进入管线钢。对于氢原子的产生,存在两种可能机理,如图7所示,第1种机理是氢气分子解离吸附,即氢气分子在管线钢表面解离成2个氢原子并被吸附,模拟说明,解离发生在氢分子位于钢表面上方2.3 Å的位置,且产生的氢原子间距为0.7~0.8 Å;第2种机理是氢分子在管道内自发分解产生氢原子,然后氢原子吸附在钢表面。

图7 氢气管道表面可能存在的两种氢原子产生机理示意图

氢原子产生与吸附热力学

氢的解离吸附机理首先被证实存在于Fe(100)和Fe(110)晶面,随后,这种化学吸附被发现可发生在多种不同的金属表面。氢在铁的低指数晶面Fe(100)、Fe(110)和Fe(111)上的吸附能分别为24、21和26 kcal/mol。高解析度电子能量损失能谱、热能原子散射和角解析热解吸能谱等技术被用于氢的解离吸附研究,产生吸附构型信息。

有的结果表明,在Fe(110)晶面上氢优先吸附于近三叠位点(QT);但也有结果发现,氢在Fe(110)晶面的各个不同位点(如短桥位、长桥位和近三叠位)的吸附能近似,不存在明显的优先吸附位点。由于复杂的固-气交互作用,实验手段往往不能提供氢吸附构型和稳定性信息,理论建模与计算为氢气管道的氢吸附研究提供了有力手段。

通过Hartree-Fock计算,确定氢在Fe(100)晶面的优先吸附位点为四叠位点(4F),同时,氢在Fe(100)晶面的优先吸附也受其覆盖度的影响,其中4F位点吸附是Fe(100)晶面上最稳定的构型。DFT计算表明,氢可以吸附在Fe(110)晶面的3F位点。

氢在多种过渡金属的吸附和扩散的研究发现,不同金属上具有不同的优先吸附位点,例如在Ni,Cu,Pd和Ag的On-Top(简称OT)位点具有最正的吸附能,而Au和Pt在OT位点却出现最负的吸附能。

进一步的研究引入了Fe-H动态修正项,并且考虑了外加应力的影响。结果表明,应力会使得氢的吸附能变正,不利于形成稳定的吸附构型,但管道应力波动对于吸附能没有明显影响。因此,在管输条件下,氢气分子的解离吸附由于管道应力的存在(包括内压产生的环向应力、土壤运动导致的轴向应力、以及弯曲应力等)而受到抑制。

图8 不同氢覆盖度下氢分子在Fe(100)晶面2F位点吸附的Gibbs自由能变

管输气态杂质对氢分子解离吸附的影响

STAYKOV等通过DFT方法模拟了在氢气管输环境中其他常见气体组分对氢吸附的影响,包括一氧化碳(CO)、氧气(O2)、天然气(CH4)等。结果表明,在其他组分存在时,氢分子在距离Fe表面2.6 Å处被捕获,随着氢分子进一步接近Fe表面,其s轨道的电子密度增加,从而削弱H—H键强度。

同时,一氧化碳与氧气在Fe表面的吸附也是热力学可行的,由于氧具有比氢更大的电负性,所以氧分子解离吸附反应的电荷偏转过程优先发生,从而使得氧分子在Fe表面受到更大的吸引力,其解离吸附更易发生,在距离Fe表面3.6 Å的位置即被捕获。当Fe表面吸附了氧原子后,Fe提供电荷的能力受到削弱,因而对氢解离吸附的催化作用受到抑制。

因此可知,当管输流体中含有高电负性氧分子时,氢的解离吸附会内抑制,意味着管线钢发生氢脆或氢致开裂的敏感性降低。同样,一氧化碳分子中的氧原子具有高的电负性,当一氧化碳存在时,氢的解离吸附也将受到抑制,并且这种抑制作用随着氧原子数量的增加而增大。

根据图10可以看出,当Fe的表面非常洁净,环境中不存在气体杂质时,氢的吸附能约为-0.8 eV,伴随着0.15 eV的能垒。然而当Fe表面预先吸附了氧原子后,氢的吸附能垒急剧增加至0.7 eV,并且吸附能上升至-0.4 eV;一氧化碳分子的预先吸附可以增加氢的吸附能垒,但并不显著改变氢的吸附能。

因此,无论氧气或者一氧化碳分子都会抑制氢在Fe表面的解离吸附,并且氧气的抑制作用更强。但天然气在Fe表面吸附时,不仅会有极大的能垒,而且其吸附能为+0.15 eV,这意味着天然气无法在Fe表面吸附,与氢不存在竞争吸附关系,所以天然气与氢气的混输不会造成氢在管线钢表面的解离吸附行为。

03 结论与展望 氢是理想的清洁能源之一,具有含能量高、产物无污染、绿色环保等优点。氢能经济的规模化包括绿氢生产、氢的高效输送(集输和配送)以及氢能利用,其中氢的输送是连接生产端和消费端的重要桥梁,制约着氢能的规模经济。 氢气的管道运输具有着最高的输送效率,初期建设成本可以经由使用现存的天然气管网进行天然气/氢气混输而得到显著降低,促进氢能经济的初步建立。 然而,氢气管道在高压环境条件下,氢分子能够以解离吸附的机制,在管线钢表面产生吸附的氢原子,并且进入钢中,通过HELP、HEDE或相关机制,引发氢脆或其他氢致失效形式,危害管道的安全运行。 管线钢的氢致失效研究需要多种新型技术以得到更机智、更精确的结构,这包括在线确定氢在钢表面的分布以及裂纹扩展特征的HMT和EBSD;针对钢中3D氢分布与管线钢开裂特征的AIMD和FEM等数值模拟与计算方法。此外,DFT模拟广泛应用于氢气管道中氢原子的产生、吸附与进入过程。 天然气与氢气混输时,天然气的存在不会改变氢在管线钢表面的吸附行为,而含有高电负性原子(如氧原子)的气体分子,包括一氧化碳,氧气等,则可以抑制氢的解离吸附,降低管道发生氢脆的可能性,这为未来针对氢致失效控制、保障氢气管道安全提供了一个建设性思路。 当前,氢气管道发生氢致失效的研究,具有相当大的发展空间。 一方面,氢致失效的机理解释存在着较大争议,基于HEDE和HELP机理提出的众多理论仍未能普适性地说明氢致失效现象,因此,迫切需要在理论创新方面有所突破;另一方面,由于进行原子尺度实验的困难性,具有更高分辨率的技术在氢的研究上就显得特别迫切,这包括原子力显微镜、低能电子衍射技术等。 正因为实验工作的困难,模拟计算正在氢致失效研究领域越来越得到关注,例如,DFT为氢致失效机理的论证提供了有力手段。 由于针对各种典型微观结构对氢渗透和失效过程的定量化研究较为匮乏,可以通过FEM来模拟管线钢中氢原子的分布。但目前大部分FEM模型的建立都是基于渗氢实验获得的参数,虽然修正了各种因素(例如应力、位错等)的影响,但各种微观组织结构和应力/氢之间的交互作用还缺乏详细了解。此前曾有使用显微结构重构的方法,通过FEM表征双相组织中的氢渗透行为,为管线钢中的氢渗透研究提供了新的思路。 随着计算能力的提升,分子动力学AIMD也开始应用在氢的研究中,但新AIMD方法多应用于规则分布的晶格组织中,如何在保持运算效率的情况下,引入管线钢中常见的冶金缺陷和夹杂物等,还需要深入研究。 来源信息 张引弟(长江大学 石油工程学院) 来源:长江大学学报

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414