论文封面

引用格式

研究背景

7系高强铝合金由于密度小、高比强度、良好的耐腐蚀性和焊接性等优良性能,已成为实现轻量化的理想材料之一。基于7系铝合金存在的焊接难点,激光焊接技术的应用使得焊接接头性能有所改善,但是其焊缝中依然存在气孔缺陷。采用摆动激光焊接,既能充分利用激光焊接的优点,又能减少常规激光焊接中存在的缺点。鉴于高强铝合金焊接接头内部组织结构的变化以及腐蚀环境的影响,结构件极有可能发生晶间腐蚀或应力腐蚀,所以研究高强铝合金焊接接头处的腐蚀行为具有重要意义。目前,大部分学者主要研究摆动模式对接头力学性能的影响,而本研究不仅探讨了不同摆动模式对7005铝合金激光焊焊接件力学性能的影响,还研究了摆动模式对腐蚀性能的影响。同时归纳总结了摆动模式对接头性能的影响机制,对高强铝合金焊接具有重要指导意义和理论价值。

文章亮点

采用摆动激光焊焊接7系高强铝合金,阐明了摆动模式对焊缝力学性能和腐蚀行为的影响作用,揭示了摆动模式对接头性能的影响机制。

图文解析

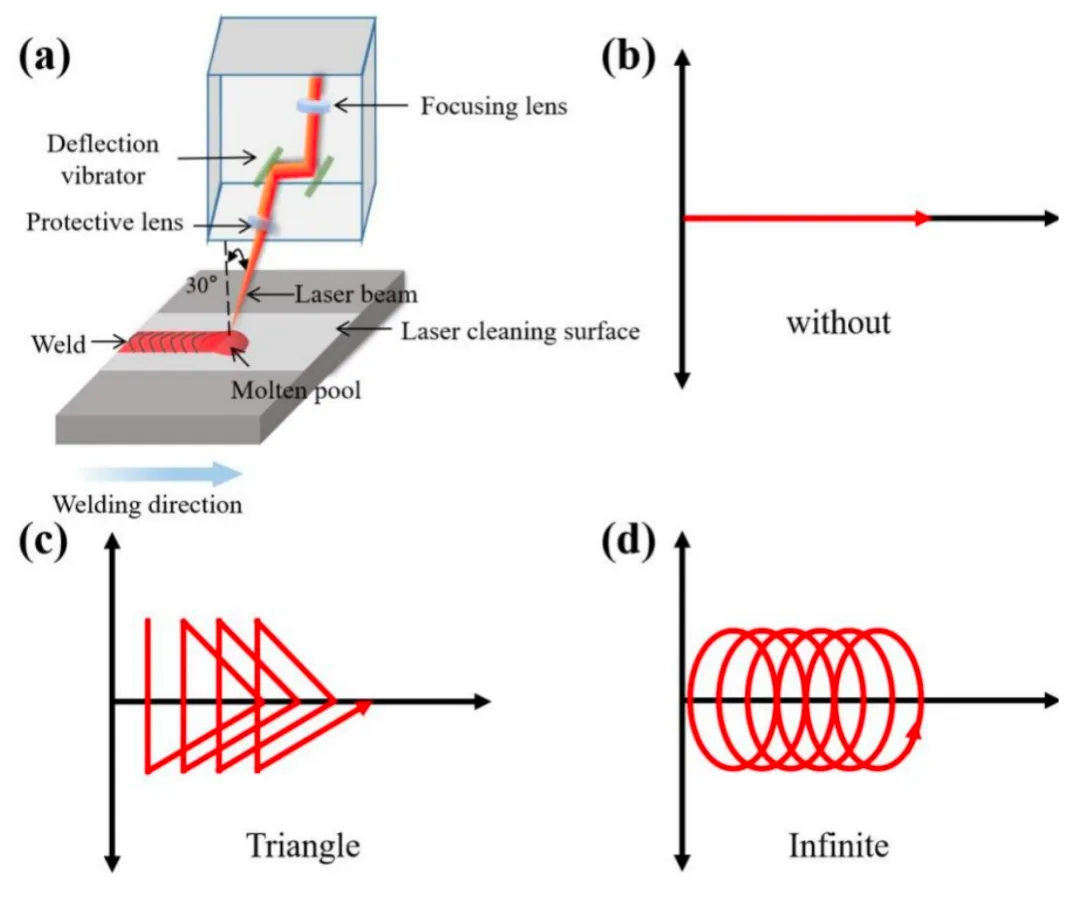

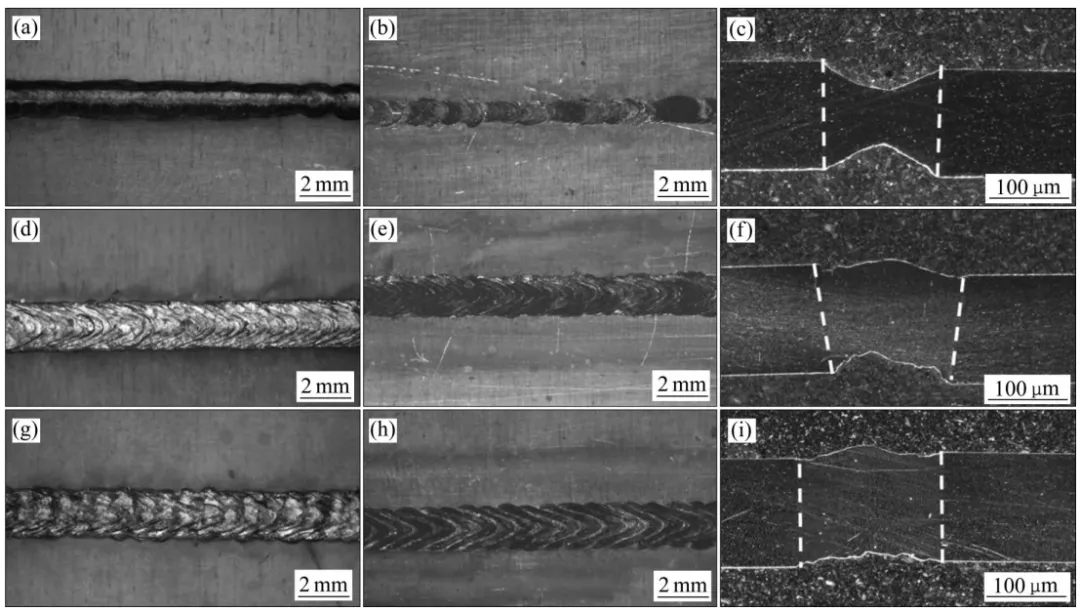

采用摆动激光焊焊接7005-T6铝合金,获得不同模式下成型良好的焊缝。图1所示为焊接示意图及摆动路径。图2所示为焊缝宏观成型。从图2中可以看出,无摆动时由于激光作用范围窄,能量集中,同时存在装配间隙,导致铝合金实际连接面积极大减小。更换为摆动激光时,不仅扩大激光作用区域,还降低了装配难度。其中无穷模式下焊缝正反面鱼鳞纹呈现均匀,焊缝与母材之间过渡平滑,说明在该模式下能量可均匀分布,从而有利于焊缝成型。

图1 摆动激光焊接示意图及焊接路径:(a) 摆动激光焊示意图;(b) 无摆动模式路径;(c) 三角模式路径;(d) “∞”模式路径

图2 不同摆动模式焊缝正反面及横截面形貌:(a) (b) (c) 为无摆动模式的前、后、横截面;(d) (e) (f) 为三角摆动模式的前、后、横截面;(g) (h) (i) 为“∞”摆动模式的前、后、横截面

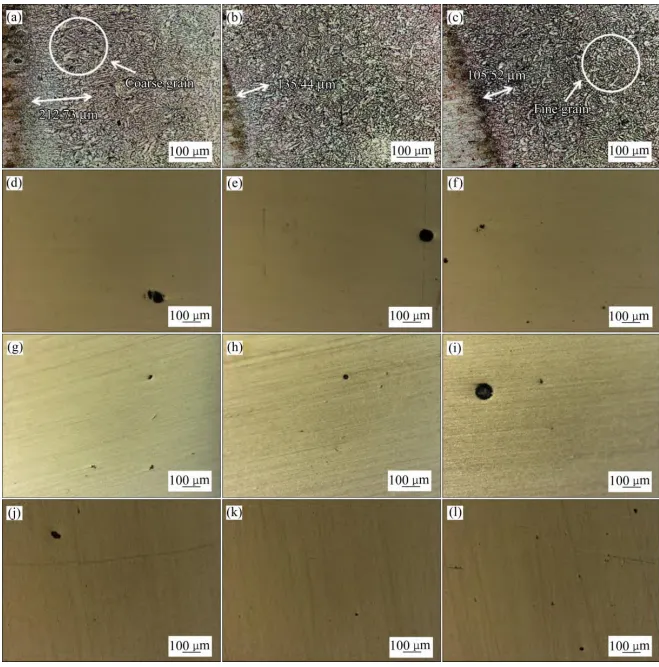

图3所示为靠近熔合区焊缝的光学显微形貌及焊缝纵剖面的气孔形貌。三种模式接头组织构成一致,焊缝区为等轴枝晶,熔合线附近的焊缝区为柱状晶组织,无摆动接头柱状晶和等轴晶比较粗大。相比而言,激光摆动时焊缝晶粒细化,且柱状晶区域宽度减少,如图3(a)~(c)所示。激光摆动焊接时较大的成分过冷以及激光束对熔池的搅拌和对流效应抑制了柱状晶的连续生长,使熔池内初生的柱状晶断裂,断裂的柱状晶不仅可以提供更多的形核位点,而且减小了柱状晶区域宽度。得益于激光束对熔池的搅拌,三角模式和无穷模式焊缝纵剖面的气孔缺陷少于无摆动模式,同时无穷模式气孔的尺寸小于三角模式,如图3(d)~(l)所示。

图3不同摆动模式下焊缝光学显微形貌及焊缝纵截面气孔形貌:(a) 无摆动模式焊缝的光学显微形貌;(b) 三角模式焊缝的光学显微形貌;(c) “∞”模式焊缝的光学显微形貌;(d) (e) (f) 无摆动模式焊缝的气孔形貌;(g) (h) (i) 三角模式焊缝的气孔形貌;(j) (k) (l) “∞”模式焊缝的气孔形貌

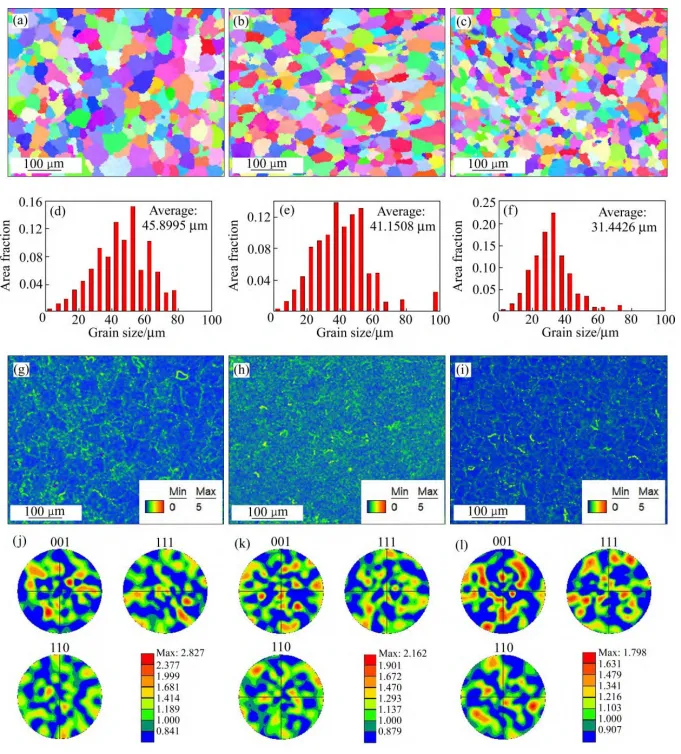

图4所示为不同摆动模式下焊缝处的EBSD测试结果。从图4(a)~(c)中可以看出,摆动的引入明显改变焊缝处晶粒形态,无穷模式晶粒更趋于细小等轴晶状态。从图4(d)~(f)中可以看出,无穷模式的平均晶粒尺寸最小,为31.4426 μm,表明光束摆动可以细化焊缝处晶粒,无穷模式效果好于三角模式。增加摆动不仅可以降低熔池峰值温度,减少热输入,而且还能增加熔体流动性,促使枝晶尖端破碎,从而为等轴晶形核提供更多形核位点,达到细化晶粒的目的,从而提高力学性能。摆动模式不仅可以细化焊缝处晶粒,还可以降低焊缝处位错密度,如图4(g)~(i)所示。其中无穷模式最低,这是因为无穷模式下,双向循环摆动促使热量分配均匀、熔池搅动效果更明显、熔池峰值温度低于无摆动模式,这三个特点,均使得无穷模式位错密度最低。从图4(j)~(l)中可以看出,增加摆动可以降低织构指数,其中无穷模式的织构指数低于三角模式的织构指数,使得晶粒更趋于等轴晶,能够提高焊缝的塑性变形能力。

图4 不同摆动模式下焊缝的反极图、晶粒尺寸统计图、KAM图和极图:(a) (d) (g) (j) 无摆动;(b) (e) (h) (k) 三角;(c) (f) (i) (l) “∞”

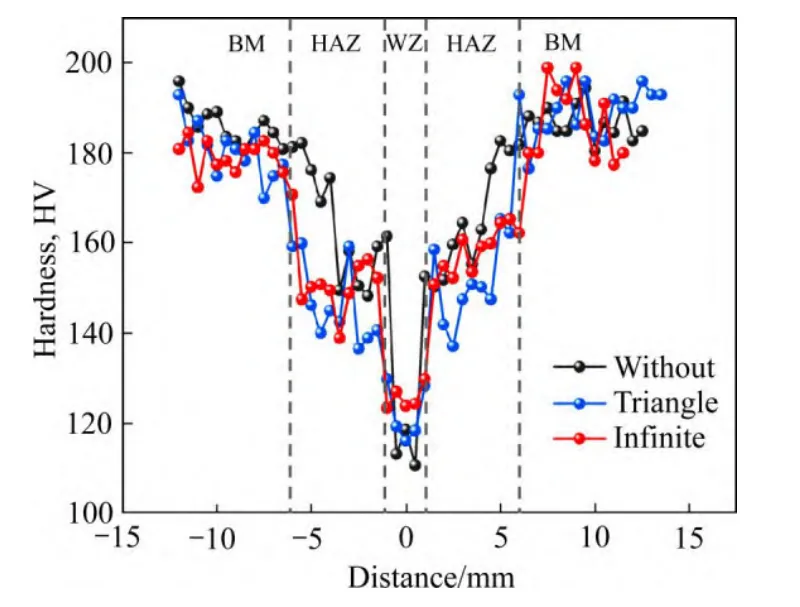

图5所示为不同摆动模式下焊接接头的硬度分布。从曲线整体来看,三种模式下焊接接头的硬度分布均以焊缝为中心呈对称分布,焊缝处硬度值最低(约120HV),其次为热影响区(约150HV),母材处硬度最高(约180HV)。结果表明,无摆动模式焊缝硬度值最低,无穷模式最高。这个结果说明增加摆动有利于细化焊缝晶粒,达到细晶强化,从而提高焊接接头力学性能的目的。

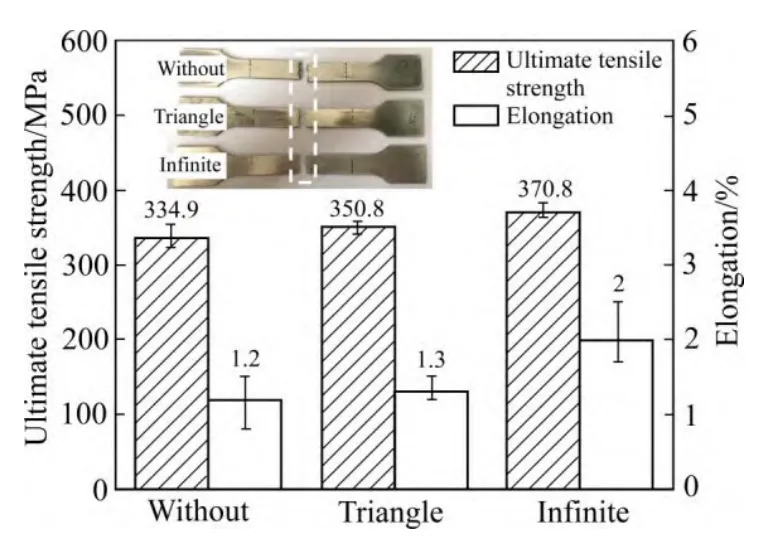

图6所示为不同摆动模式焊接接头的抗拉强度及伸长率。观察试样断裂位置,发现断裂位置均在焊缝靠近熔合区附近,原因可能如下:第一,焊缝区的硬度低于热影响区和母材,使之成为最容易断裂的位置;第二,熔合区附近的组织为指向焊缝中心的粗大柱状晶,焊缝区为等轴树枝晶,其组织不均以及柱状晶组织均不利于塑性变形,导致断裂发生。从图6中可以看出,无摆动模式、三角模式及无穷模式焊接接头的抗拉强度分别为 334.9 MPa、 350.8 MPa、 370.8 MPa, 伸 长 率 分 别 为 1.2%、1.3%、2%。无穷模式接头具有较高抗拉强度的原因可能如下:1) 晶粒细化产生更多晶界,可阻止裂纹扩展,提高力学性能;2) 该模式下接头的有效连接面积优于其他两种模式,如图2所示;3) 无穷模式下焊缝气孔较其他两种模式小。气孔的存在会显著降低力学性能。结合焊接接头宏观形貌结果,无穷模式接头过渡平滑可以有效避免因尖锐或凹陷处的应力集中而产生的裂纹源。这也可能是无穷模式接头抗拉强度高于其他两者的原因。

图5 不同摆动模式下焊接接头硬度分布

图6 不同摆动模式下焊接接头抗拉强度及伸长率

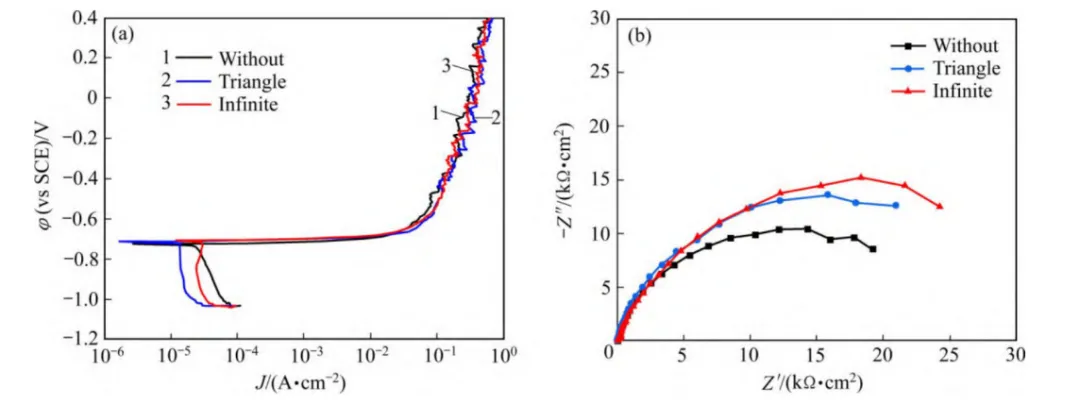

图7所示为室温下不同摆动模式下焊缝区域在3.5% NaCl溶液中的Tafel图和Nyquist图。从图7(a)中可以看出,无摆动模式下的腐蚀电压最低,腐蚀倾向最大,摆动的引入可以减小腐蚀倾向,提高焊缝的耐蚀性。由于表面缺陷会对腐蚀过程有影响,所以腐蚀电流密度和腐蚀电压结果略有差异。图7(b)表明改变摆动模式可以增加电荷转移电阻,从而提高焊缝的耐蚀性,其中无穷模式的电荷转移电阻最大,耐蚀性较好。组织均匀性和化学成分均匀性程度会影响焊缝区域的腐蚀行为。摆动模式下焊缝的耐蚀性高于无摆动模式是因为激光束振荡更有效地控制了焊缝中合金元素的分布,减轻了宏观偏析。

图7 不同摆动模式下焊缝处的Tafel图和Nyquist图:(a) Tafel图;(b) Nyquist图

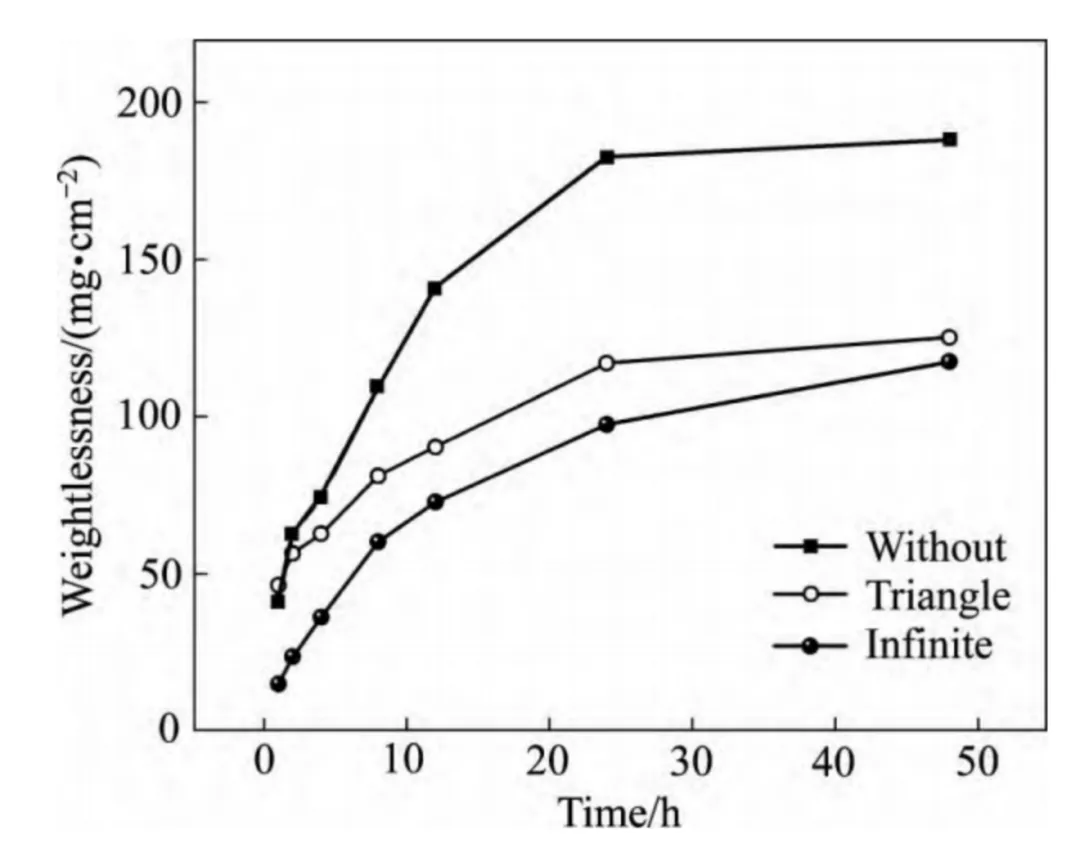

图8所示为焊缝各时间段失重情况,摆动的引入可以显著降低失重,提高焊缝的耐蚀性,其中无穷模式下焊缝失重最少。截至24 h之前,无摆动模式下的焊缝腐蚀速率明显高于三角摆动模式和无穷摆动模式。造成这个结果的原因可能是摆动的引入可以增加熔池存在的时间,增加强化元素的烧损,从而导致晶界析出相的尺寸和数量的减少。晶界析出相的不连续性可以减缓晶界腐蚀通道的形成,从而降低腐蚀速率。

图8 不同摆动模式下焊缝各时间段失重曲线

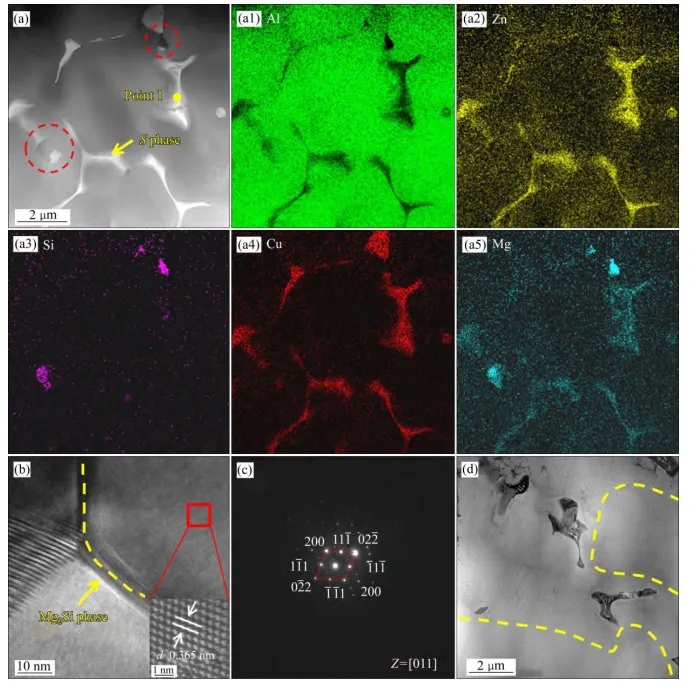

图9所示为焊缝析出相TEM图。从图9(a)中可以观察到晶界上有连续析出相分布,可以归因于凝固过程的偏析。强化元素Zn、Mg、Cu的高度富集使得晶界形成 S 相,同时发现少量 MgSi相,如图9(a)中红色虚线区域。经过晶面间距测量及衍射斑点标定,可以确定物相为Mg2Si相,如图9(b)和(c)所示。元素偏析不仅导致晶界处S相的形成,与快速冷却的结合也限制了晶内强化相的再析出,如图9(d)所示的无穷模式试样中黄色虚线区域。因此,焊缝中存在晶界及周围的粗大硬脆相区和强化相较少的软晶粒内部。晶界附近的硬相与软晶粒内部塑性不相容,晶间硬相容易通过微孔洞成核和最后的连接而产生裂纹,最终导致试样断裂。对比无摆动模式和无穷模式晶界析出相的分布情况可知,无穷模式下硬相区域较少,故其微孔洞形核区域较少,结合激光束摆动可以降低其气孔缺陷,且细化晶粒,所以无穷模式下的焊缝力学性能高于无摆动模式。晶内强化相再析出受到限制时,会使三角模式下焊缝内遍布晶内和晶界的位错更容易开动,从而减弱位错的强化效果,使得位错密度和硬度结果有所差异。

探究摆动的引入对力学性能影响的同时,不能忽略对腐蚀行为的研究。从电化学腐蚀和剥落腐蚀的结果可以看出,无穷模式接头的耐蚀性最好。造成这个结果的原因可能是无穷模式下,熔池存在时间增加,元素烧损增加可减少析出相的形成;熔池搅拌更加剧烈,使得析出相沿晶界更加弥散分布,如图9(d)所示。焊缝的晶间腐蚀是由于在晶界或晶界附近析出了一些第二相颗粒。这些晶界析出物作为铝基体的阳极或阴极,导致晶界或沿晶的无析出带发生严重的腐蚀。晶界处 Mg2Si相电位(−1.01 V)略低于 S 相(−1.00 V),容易最先发生溶解,其次S相电位低于铝基体(−0.85 V),可作为阳极进行溶解,并且Al2CuMg相的腐蚀速率远高于纯铝。这主要是由于S相中的Mg元素容易溶解,而腐蚀后沉积的Cu元素可以使颗粒的电极电位升高,从而加速Mg的溶解。Mg溶解后电位正移,变为阴极,Al基体作为阳极溶解。粗大S相是点蚀的优先位点,连续的 S 相更容易形成腐蚀通道,加快腐蚀进行,不利于耐蚀性的提高。结合力学性能和腐蚀行为的结果,引入摆动有利于提高焊缝的力学性能和耐蚀性,从而达到轻量化的目的。

图9 焊缝析出相TEM图:(a) 无摆动模式焊缝析出相的TEM-HAADF图和TEM-EDS图;(b) Mg2Si相HRTEM分析;(c) Mg2Si对应的选择性电子衍射;(d) “∞”模式的晶界析出相形貌

研究结论

(1)摆动的引入可以改善焊缝成型,增加焊缝有效连接面积,减少气孔缺陷,同时降低柱状晶区域宽度,减少组织不均匀性。

(2) 光束摆动增加熔池搅拌,不仅能减少柱状晶尺寸,而且还能细化焊缝晶粒,提高接头的硬度和抗拉强度,其中无穷模式性能较好。

(3) 摆动模式下熔池存在时间增加,结合强化元素烧损现象,无穷模式下焊缝晶界析出相尺寸减小且更加弥散分布,减缓腐蚀通道的形成,有利于减小腐蚀倾向和降低剥落腐蚀失重,能够提高焊缝的耐蚀性。

团队介绍

极端环境材料团队简介: 团队负责人,崔洪芝,教授、博士、博导,中国海洋大学材料学院院长。本科、硕士、博士分别毕业于山东大学、中国石油大学,曾在美国Northwestern University做高级研究学者。目前担任海洋材料与防护技术教育部工程研究中心主任、海洋装备特种材料山东省工程研究中心负责人;兼任中国兵器特聘首席科学家、山东省硅酸盐学会理事长、山东省材料学会副理事长等。主要研究方向为极端环境耐蚀耐磨耐热材料设计,高能束表面强化、焊接、增材制造等研究。先后承担完成国家基金重点、国家863计划、国际合作重点、山东省重大创新工程项目,以及其余纵、横向项目50余项。以第一和通讯作者在Acta Materialia、Corrosion Science、J. Mater. Sci. Technol.、Nano Energy等发表SCI论文300余篇,他引10000余次,授权发明专利100余件,软件著作权5项,出版专著3部。作为第一完成人,2019年获得国家技术发明二等奖,2008年获得国家科技进步二等奖,2022年获得青岛市科学技术最高奖,其余省部级奖励10项,技术成果广泛应用于海工、能源、交通、工程机械、军工等领域。入选“新世纪百千万人才工程”国家级人选,享受国务院政府特殊津贴专家,山东省泰山学者攀登计划专家等,荣获全国杰出专业技术人才、全国三八红旗手等称号。2023年、2021年入选中国工程院院士有效候选人。

解雪云,硕士研究生,在崔洪芝教授的指导下进行研究,研究方向为铝合金焊接。

阅读原文

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414