铝基复合材料具有强度高、耐磨性能良好、尺寸稳定性佳等特点,在航空航天、惯性导航、红外探测等领域得到广泛应用。铝基复合材料的增强体通常为碳化硅颗粒、碳纤维、氧化锆等。石墨烯是2004年发现的由单层碳原子构成的二维碳材料,因具有热导率高、结构稳定、力学性能优异等特点而被认为是金属基复合材料较好的增强体之一。

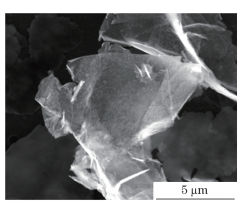

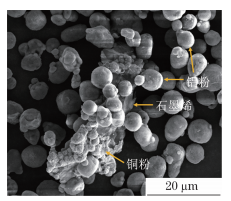

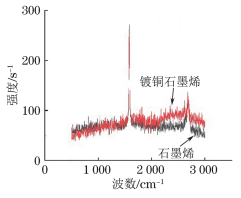

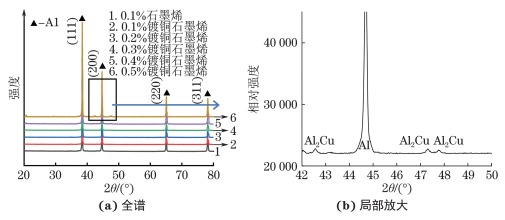

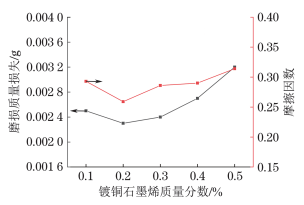

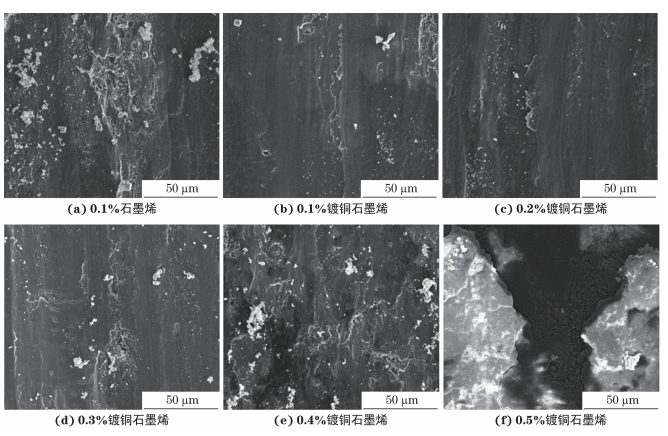

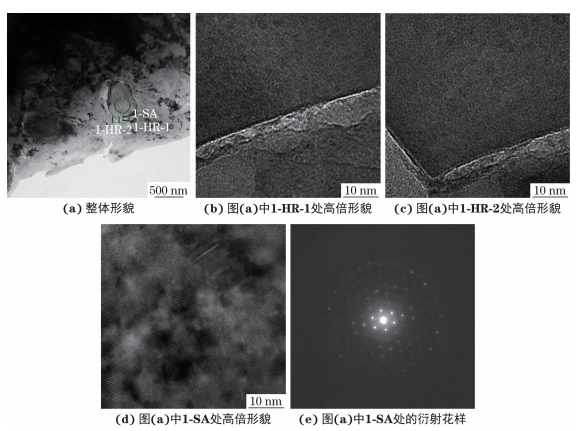

目前,国内外对石墨烯增强铝基复合材料的研究还不够深入,在研究过程中主要存在以下几个问题: (1)石墨烯分散不均匀。石墨烯的比表面积大, 表面能高且片层之间由范德华力结合,在基体中易产生团聚,不易实现均匀分散,同时由于密度非常低,石墨烯容易上浮至铝粉表面。 (2)石墨烯和铝基体存在界面反应。在制备过程中石墨烯与铝基体界面处容易发生化学反应生成新相Al4C3,该相是一种脆性相且具有吸湿性,会影响铝基复合材料的力学性能和热学性能,并且会导致石墨烯和金属铝之间不浸润,界面结合性不好。 (3)制备方法过于传统。主要制备方法是粉末冶金法,但是球磨混粉会破坏石墨烯和铝粉的结构,且石墨烯在球磨过程中容易浮在 铝粉表面,很难达到均匀分散的效果,从而影响石墨烯的增强效果。 段涛等研究发现,化学镀铜可使石墨烯表面均匀生长出纳米铜粒子,改善石墨烯与铜界面的浸润性;王禹等研究发现,镀铜石墨烯作为增强相能够改善石墨烯基体与铝基体的浸润性和界面结合性能。推测采用镀铜石墨烯作为增强相可以解决上述问题,而目前有关石墨烯化学镀铜对粉末冶金法制备的石墨烯增强铝基复合材料组织和性能影响的研究较少。因此,作者采用化学镀方法在石墨烯表面镀铜,随后将镀铜石墨烯粉末与铝粉静电组装后获得混合粉末,再采用粉末冶金法中的放电等离子烧结工艺制备镀铜石墨烯增强铝基复合材料,研究了复合材料的显微组织和性能,以期为推动石墨烯增强铝基复合材料的应用提供试验参考。 01 试样制备与试验方法 试验原料:铝粉,纯度为99%,平均粒径为6μm, 长沙天久金属材料有限公司提供;薄层石墨烯,片径为5~10μm,平均厚度为2nm,江苏先丰纳米材料科技有限公司提供;五水合硫酸铜(CuSO4·5H2O),纯度不低于99.0%,西陇科学股份有限公司提供;十六烷基三甲基溴化铵(CTAB),纯度不低于99.0%,天津市巴斯夫化工提供;十二烷基苯磺酸钠(SDBS),分析纯,国药集团化学试剂公司提供;乙二胺四乙酸二钠(EDTA-2Na),分析纯,阿拉丁试剂有限公司提供;氢氧化钠(NaOH),纯度不低于96%,西陇科学股份有限公司提供;硝酸(HNO3),质量分数 65%,茂名市雄大化工有限公司提供;二二联吡啶,分析纯,阿拉丁试剂有限公司提供;甲醛(HCHO),分析纯,西陇科学股份有限公司提供。 使用化学镀方法制备镀铜石墨烯。 (1)碱洗:将30mL质量分数10%NaOH溶液水浴加热,当温度上升至95℃时加入5mg石墨烯并在该温度下搅拌30min,抽滤。 (2)酸洗:将上一步碱洗后的石墨 烯放入质量分数5%HNO3溶液中浸泡10min,使其表面污垢转变为可溶解或易于分散的状态,抽滤烘干后称取质量。 (3)镀铜:将8gCuSO4·5H2O、 20gEDTA-2Na加水各配成100mL的溶液,加热至75℃后将2种溶液混合,继续加热25min并逐滴加入质量分数18%NaOH溶液至镀液澄清,再加入0.026g二二联吡啶和0.2g上述酸洗的石墨烯,待温度均匀后加入10mLHCHO溶液,反应30min,在反应过程中始终滴加质量分数18%NaOH溶液以维持镀液碱性,若气泡减少,则再次滴加10mLHCHO溶液至镀液无色;最后,将产物抽滤并用蒸馏水清洗几次。 (4)钝化:将上述镀铜石墨烯放入质量分数5%EDTA-2Na溶液中钝化,使其表面形成一层致密的氧化膜,不加热搅拌15min,最后抽滤烘干。 采用静电自组装方法制备复合粉末。在铝粉中加入一定量的蒸馏水,再加入质量分数0.75%CTAB(阳离子表面活性剂),磁力搅拌2h,得到带正电荷的铝粉混合液。将制备好的镀铜石墨烯粉末在无水乙醇中超声分散2h,再加入10mgSDBS(分散剂和阴离子表面活性剂),搅拌2h后获得带负电荷的镀铜石墨烯溶液。将带负电的镀铜石墨烯溶液逐滴加入铝粉混合液中,使用磁力搅拌器充分搅拌2h,最后抽滤、洗涤、干燥,获得镀铜石墨烯与铝粉的复合粉末,其中镀铜石墨烯的质量分数分别为0.1%,0.2%,0.3%,0.4%,0.5%。将复合粉末置于直径为20mm的石墨模具中,采用SPS-3.20MKⅡ型放电等离子烧结炉在真空环境下进行放电等离子烧结,烧结压力为50MPa,烧结温度为530℃,保温时间为6min,随炉冷却,制备得到尺寸为φ20mm×10mm的复合材料试样。采用相同条件制备的质量分数0.1%未镀铜石墨烯增强铝基复合材料作为对比试样。 采用FEI Nova Nano SEM450型场发射扫描电子显微镜(SEM)观察镀铜前后石墨烯及复合粉末的微观形貌,用附带的能谱仪(EDS)进行微区成分分析。采用D8 ADVANCE-A25型X射线衍射仪(XRD) 及Raman Station 400F型激光拉曼光谱仪进行物相分析。采用阿基米德排水法测复合材料的相对密度。 将放电等离子烧结后的质量分数0.5%镀铜石墨烯增强铝基复合材料放在液氮中冷却5 min后,用镊子使其发生脆断,采用SEM观察断口微观形貌。通过Zwick ZHU/Z205型万能硬度试验机测维氏硬度,载荷为100N,保载时间为5s。利用HSR-2M型摩擦磨损试验机进行室温干摩擦磨损试验,对磨材料为GCr15钢,试验载荷为5N,转速为200 r·min−1,磨损时间为20min;采用精度为0.1mg的电子天平称取试验前后试样的质量,计算磨损质量损失;采用SEM观察磨损形貌。在质量分数0.2%镀铜石墨烯增强铝基复合材料上截取试样,用砂纸磨至厚度为100μm以下后制成直径3mm的小圆片,再经离子减薄后采用FEIG2-20-TWIN型透射电镜(TEM)观察复合材料界面微观形貌。 02试验结果与讨论 2. 1 微观形貌和物相组成 由图1可以看出,镀铜前石墨烯呈片层结构,石墨烯层数少,未发生堆叠,褶皱多,比表面积大。镀铜石墨烯呈红色粉末状,由图2可以看出:镀铜后石墨烯未出现明显的团聚(碳元素分布均匀),层数较少,近乎透明;石墨烯表面包裹一层薄薄的铜层(位置1,EDS测得碳、铜质量分数分别为84.93%,15.07%),同时表面还存在一些粒径不一的纳米铜颗粒(位置2,EDS测得碳和铜的质量分数分别为5.15%,94.85%)以及少量铜团簇,这可能是由于石墨烯表面还原的部分纳米铜具有很多活性点,在后续的还原过程中可继续作为铜的形核点,继续还原生长形成铜团簇。 图 1 镀铜前石墨烯的SEM形貌 图 2 镀铜石墨烯的SEM形貌和元素面扫描结果 由于不同含量镀铜石墨烯的复合粉末以及所制备复合材料的微观形貌相似,因此仅以添加质量分数0.5%镀铜石墨烯的复合粉末及复合材料为例进行分析。由图3可以看出:静电自组装后,铜颗粒紧紧包裹在石墨烯上,形成薄的铜层,但是能观察到石墨烯表面并未完全被铜层覆盖;镀铜石墨烯均匀分散在铝粉中。 图3 添加质量分数 0.5% 镀铜石墨烯的复合粉末SEM形貌 由图4可见,复合材料中的镀铜石墨烯均匀地分布在铝基体中,仅出现少量的团聚现象,同时方框区域的EDS微区成分分析结果(碳、铝、铜的质量分数分别为55.59%,27.67%,16.74%)也说明镀铜石墨烯分散均匀。测得质量分数0.1%,0.2%,0.3%, 0.4%,0.5% 镀铜石墨烯增强铝基复合材料的相对密度分别为99.3%,99.2%,99.4%,99.7%,99.5%,可知复合材料的相对密度均达到99% 以上。随着镀铜石墨烯含量的增加,复合材料的相对密度增大,但是当镀铜石墨烯质量分数为0.5%时,镀铜石墨烯片层容易发生团聚,因此复合材料的相对密度反而降低。 图4 质量分数0.5%镀铜石墨烯增强铝基复合材料的断口SEM形貌 由图5可以看出,石墨烯Raman光谱中出现了明显的G峰和2D峰,未检测到明显的D峰,说明石墨烯在镀铜前几乎没有缺陷,而镀铜石墨烯的Raman光谱与未镀铜的相似,这说明在化学镀铜过程中石墨烯未受到破坏。 图 5 石墨烯及镀铜石墨烯的 Raman 光谱 由图6可见,不同含量镀铜石墨烯增强铝基复合材料和未镀铜石墨烯增强铝基复合材料的衍射峰几乎一致,均未出现Al4C3的衍射峰,表明铝与石墨烯之间未发生显著的界面反应。同时,镀铜石墨烯增 强铝基复合材料的XRD谱中存在较低强度的Al2Cu衍射峰,可知铝和铜发生反应生成了中间相Al2Cu;Al2Cu相的生成有助于加强石墨烯与铝基体的界面结合力,增强复合材料的性能。 图6 质量分数0.1%石墨烯增强铝基复合材料以及不同质量分数镀铜石墨烯增强铝基复合材料的XRD谱 2. 2 硬度及耐磨性能 质量分数0.1%,0.2%,0.3%,0.4%,0.5% 镀铜石墨烯增强铝基复合材料的硬度分别为61.9,74.7,80.8,85.5,82.3HV,可知随着镀铜石墨烯含量的增加,复合材料的硬度先升高后降低,且均明显高于质量分数0.1%石墨烯增强铝基复合材料(41.5HV)。 镀铜处理增加了石墨烯和铝界面的浸润性,降低了界面反应,增加了石墨烯的结构各向同性,同时铜颗粒的硬度比铝高,因此复合材料的硬度提高;但是当镀铜石墨烯质量分数为0.5%时,石墨烯发生团聚, 与铝基体的结合性能变差,同时复合材料的相对密度较低,因此硬度降低。由图7可知:随着镀铜石墨烯含量的增加,复合材料的磨损质量损失和摩擦因数均呈先减小后增大的趋势,且均低于质量分数0.1%石墨烯增强铝基复合材料(0.0067g,0.518);当镀铜石墨烯质量分数为0.2%时,二者均达到最小值,分别为0.0023g和0.259,此时复合材料的减摩耐磨性能最好。 图7 复合材料的磨损质量损失和摩擦因数与镀铜石墨烯质量分数的关系曲线 由图8可以看出:未镀铜石墨烯增强铝基复合材料的磨损表面存在直径约为10μm的凹坑以及较多的裂纹和即将脱落的界面膜。这是由于在磨损过程中,GCr15钢球对磨损表面施加法向的压力和横向的剪切力,导致磨损表面形成磨粒。磨粒在压力和剪切力的作用下被推挤、压入复合材料内部,最终在磨损表面留下凹坑、裂纹和脱落界面,此时的磨损机制主要为磨粒磨损。当镀铜石墨烯的质量分数为0.1%时,复合材料磨损表面有较多裂纹,局部也出现凹坑,部分区域较光滑,磨损程度较未镀铜石墨烯增强铝基复合材料轻,磨损机制主要为黏着磨损,这是由于镀铜石墨烯具有自润滑作用,磨屑不易脱落而黏着在试样表面,继续摩擦时磨屑和铝基体之间直接 接触,导致表面发生黏着破坏;当镀铜石墨烯质量分数为0.2%时,表面磨屑明显减少,存在光滑竖条状磨痕,表面磨损程度较轻,此时的磨损机制由黏着磨损转化为氧化磨损。随着镀铜石墨烯含量的继续增加,磨屑增多,竖条状磨痕逐渐不明显,在质量分数0.5%镀铜石墨烯增强铝基复合材料表面几乎看不到竖条磨痕,但是出现了鳞片状的磨痕,此时的磨损机制主要为磨粒磨损。综上,质量分数0.2%镀铜石墨烯增强铝基复合材料的综合性能最好。 图8 质量分数 0.1%石墨烯增强铝基复合材料以及不同质量分数镀铜石墨烯增强铝基复合材料的磨损形貌 2. 3 石墨烯镀铜的作用机理 由图9可以看出,在铝基体中均匀分布着许多尺寸在几十纳米的片状黑色物质,晶面间距为 0.335nm,说明该物质为均匀分散的石墨烯。这 验证了通过电荷吸附作用可以将镀铜石墨烯分散在基体中。0.23,0.20nm间距的晶面分别对应铝(111)和(200)晶面,0.186nm间距的晶面对应着铜(200)晶面,0.306nm间距的晶面则对应新相Al2Cu的(200)晶面。Al2Cu具有高的强度和硬度,可以起到强化石墨烯的作用。当应力加载到石墨烯/Al2Cu界面时,Al2Cu能够吸收部分应力并分散到整个界面区域,从而降低应力集中,提高石墨烯的抗剪切性能和承载能力;Al2Cu与铝之间的结合强度相对较高,可以提供更好的机械连接作用。同时,Al2Cu中的铜元素具有较高的导电性,也可以促进石墨烯中产生的应力迅速传递到周围区域,降低或防止应力集中,增加石墨烯的整体承载能力。综上,镀铜石墨烯增强铝基复合材料中的Al2Cu作为石墨烯与铝之间的中间层,可以通过强化效应、增强界面结合强度以及促进应力传递等方式提高石墨烯的承载能力,从而提高复合材料的综合性能。 图9 质量分数0.5%镀铜石墨烯增强铝基复合材料的TEM 形貌及衍射花样 结 论 1、化学镀铜后石墨烯表面形成一层薄的铜层, 同时也存在一些纳米铜颗粒以及少量铜团簇,通过静电自组装获得的复合粉末中铜颗粒未脱落,镀铜石墨烯在铝粉中均匀分散。放电等离子烧结得到的不同含量镀铜石墨烯增强铝基复合材料的相对密度均在99%以上,铝和铜发生反应生成了中间相Al2Cu,但未有Al4C3界面相生成。 2、随着镀铜石墨烯含量的增加,复合材料的硬度先升高后降低,且均明显高于质量分数0.1%未镀铜石墨烯增强铝基复合材料(41.5HV)。当镀铜石墨烯的质量分数为0.2%时,复合材料的硬度为74.7HV,相较于质量分数0.1%未镀铜石墨烯增强铝基复合材料提高了80%。 3、随着镀铜石墨烯含量的增加,复合材料的磨损质量损失和摩擦因数均先减小后增大,均低于未镀铜石墨烯增强铝基复合材料(0.0067g,0.518)。当镀铜石墨烯质量分数为0.2%时,复合材料的磨损质量损失和摩擦因数均达到最小值,分别为 0.0023g和0.259,复合材料的减摩耐磨性能最好, 磨损表面较光滑,磨屑较少,磨损机制为氧化磨损。 4、在镀铜石墨烯增强铝基复合材料中,铜与铝生成的中间相Al2Cu通过强化效应、增强界面结合强度以及促进应力传递等方式提高石墨烯的承载能力,从而提高复合材料的综合性能。 作者: 周浪1,陈猛2,谭东灿3,苏玉琴3,钟钢3,邹爱华3,李志鹏3 工作单位: 中国民用航空飞行学院民航安全工程学院 信息来源:机械工程材料

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414