| 材料 | 质量分数/% | |||||||

|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | Cu+Ni+Cr | Nb | Al | Ti | Fe | |

| Q345B钢 | 0.16 | 0.25 | 1.5 | 0.10 | 0.020 | 0.050 | 0.020 | 余量 |

| Q345qDNH钢 | 0.10 | 0.3 | 1.2 | 1.00 | 0.021 | 0.034 | 0.016 | 余量 |

随着我国铁路建设步伐的加快,铁路桥梁用耐候钢需求量随之增加。在工业大气环境中,耐候钢表面极易发生腐蚀,这极大影响了桥梁的使用寿命[1]。基于资源节约与环境友好的发展理念,耐候桥梁钢应同时具备优异的力学性能、焊接性能与耐大气腐蚀性能[2]。耐蚀性是铁路桥梁用钢的关键性能之一,其直接影响因素是自身化学成分和显微组织,间接影响因素是腐蚀产物(锈层)的物理结构和化学性质[3]。综合考虑多种因素的影响,大部分学者认为在大气环境中,桥梁耐候钢表面生成的连续致密的锈层可以阻碍腐蚀介质与钢基体接触,降低基体的腐蚀程度,从而提高桥梁耐候钢的耐蚀性[4-5]。

目前,关于耐候钢表面致密性锈层的演变机理成为国内外学者的研究热点。在含SO2工业大气环境中,耐候钢表面的腐蚀产物主要为α-FeOOH、γ-FeOOH,以及少量Fe3O4。锈层最初的腐蚀产物为γ-FeOOH,随着腐蚀时间的延长,γ-FeOOH向更加稳定的α-FeOOH转变,氧化膜层的致密性增强[6]。铜与其他合金元素(如磷、铬等)复合使用,可显著提高钢的耐大气腐蚀性能。ZHANG等[7]认为Cu、P元素作用是以复合盐的形式为δ-FeOOH提供结晶核心,细化锈层晶粒,提高耐蚀性。YANG等[8]发现,在钢中加入Cr元素后,钢表面容易被大气中的氧气氧化,生成一层保护性的氧化膜,耐候钢中的Cr一般在铁的内锈层富集,这有利于形成致密的保护性内锈层,而且能够加速电化学腐蚀产物向热动力学稳定的状态进行。WU等[9]研究发现,加入Ni能使钢的自腐蚀电位正移,可促进NiFe2O4尖晶石氧化物向致密、细小的结构转变,达到提高内锈层的致密性、细化内锈层晶粒、加速内锈层的形成和减缓腐蚀的目的。综上可见,单个元素对耐候钢腐蚀行为的影响研究已经比较透彻,但对于多种耐蚀元素共存条件下耐候钢的腐蚀行为研究较少。

因此,笔者模拟了工业大气环境,分析了在同时添加Ni、Cr和Cu元素的条件下铁路桥梁用耐候钢腐蚀产物与氧化膜层的转变规律,以期对桥梁用耐候钢的发展和建设提供理论依据。

1. 试验

1.1 试验材料

试验材料选取某钢厂生产的热轧正火态Q345qDNH钢与Q345B钢,其化学成分见表1。图1为试验材料的显微组织,两种钢的显微组织均为铁素体+珠光体,Q345qDNH钢中珠光体分布较均匀,且其数量明显少于Q345B钢,Q345B钢中珠光体呈带状分布。测得两种试验材料的力学性能均满足Q345钢的要求。

1.2 周期浸润腐蚀试验

根据TB/T 2375-1993《铁路用耐候钢周期浸润腐蚀试验方法》标准,利用干湿交替腐蚀试验箱进行试验。试验过程分为5个周期(共120 h),每隔24 h取样1次。每个循环周期为(60+3)min,其中浸润时间为(12±1.5)min。大尺寸试样(60 mm×40 mm×4 mm)用于计算平均腐蚀速率,小尺寸试样(15 mm×10 mm×4 mm)用于腐蚀产物膜表面与截面的分析。试样经机加工后分别用320号、500号和800号砂纸逐级打磨,丙酮清洗,然后置于干燥皿中备用。模拟工业大气环境参数包括:0.01 mol·L-1 NaHSO3试验溶液,pH 4.4~4.8,溶液温度(45±2)℃。利用红外灯光干燥试样,表面温度保持在(70±10)℃,相对湿度恒定为(75±5)%。

1.3 表征与分析

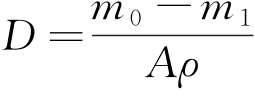

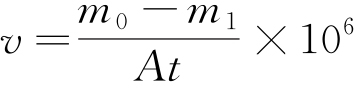

去除大尺寸试样表面的锈层后,将其浸于由500 mg盐酸+500 mg蒸馏水+20 g六次甲基四胺配制而成的除锈液中进行超声波清洗,用纯水、无水乙醇洗涤,氮气吹干后称量。采用失重法计算试样的腐蚀深度和腐蚀速率,见式(1)和(2)。

|

|

(1) |

|

|

(2) |

式中:D是腐蚀深度,mm;m0是试样的原始质量,g;m1是腐蚀产物清除后试样的质量,g;A为试样表面积,mm2;ρ为材料密度,g·mm-3;v为试样的腐蚀速率,g/(m2·h);t为试验时间,h。

带锈层的小尺寸试样经纯水、无水乙醇等洗涤,高纯氮气吹干后置于真空干燥箱中备用。利用扫描电镜(SEM)、能谱仪(EDS)、X射线衍射仪(XRD)与电子探针显微分析技术(EPMA)分析试样在工业大气环境中的表面氧化产物形貌及成分,以及氧化膜层的演变规律。

2. 结果与讨论

2.1 腐蚀速率

由图2可见:在相同浸润周期下,Q345qDNH钢的腐蚀速率明显小于Q345B钢;随腐蚀时间的延长,Q345B钢的腐蚀速率呈先增加后减小的趋势,Q345qDNH钢的腐蚀速率逐渐减小并趋于平缓。此外,腐蚀速率随时间的变化曲线可分为三个阶段。腐蚀初期(0~48 h),两种试样的腐蚀速率最大,原因可能是在腐蚀初期金属基体与腐蚀介质直接触的面积较大。腐蚀中期(48~72 h),腐蚀产物膜层逐渐趋于稳定,Q345qDNH钢的腐蚀速率与腐蚀深度明显下降,原因可能是在腐蚀产物膜形成过程中,金属基体与腐蚀介质的直接接触面积不断减小,在一定程度上抑制了金属的溶解速率[10];Q345B钢的腐蚀速率也有明显下降,但是由于Q345B钢中耐蚀合金元素含量极少,腐蚀产物膜存在结构缺陷,对金属基体的保护作用较弱,其腐蚀速率没有Q345qDNH钢下降明显。腐蚀后期(72~120 h),腐蚀速率最小,且曲线趋于平缓,原因可能是Q345qDNH钢表面形成的腐蚀产物膜稳定且致密,对金属基体的保护作用优于Q345B钢。

2.2 腐蚀产物表面形貌

2.2.1 腐蚀产物表面宏观形貌

由图3可见:在相同浸润周期下两种钢表面膜层的颜色和表面粗糙度存在差异,虽然锈层颜色均呈现红褐色-灰褐色-灰黑色的变化规律,但是Q345B钢表面膜层颜色比Q345qDNH钢深;Q345B钢在腐蚀48 h后表面出现了较多的颗粒物,随着腐蚀时间的延长,膜层表面颗粒物尺寸逐渐增加,金属基体受到严重侵蚀。从腐蚀后的表面粗糙度来看,Q345qDNH钢表面锈层较为平整,而Q345B钢表面则随着试验时间的延长出现了凹凸不平的现象,表明Q345qDNH钢表面腐蚀产物膜致密性更高,耐蚀性更好。

2.2.2 腐蚀产物表面微观形貌

由图4可见:腐蚀24 h后Q34 5q DNH钢表面被尺寸均匀的细小团状氧化产物覆盖,由于该腐蚀产物间存在微孔和微裂纹,腐蚀介质极易通过这些缺陷与金属基体接触,膜层对基体的保护能力较弱[11-12];随着腐蚀时间的延长,腐蚀产物膜中的微孔和裂纹逐渐减少,腐蚀72 h后膜层结构缺陷基本消失,膜层致密性提高;腐蚀120 h后,腐蚀产物膜的致密性进一步提高,膜层更加稳定。由图4还可见:Q345B钢在腐蚀初期其腐蚀产物膜局部区域很薄,存在结构缺陷,腐蚀介质容易与金属基体发生直接接触;腐蚀48 h后,团状腐蚀产物逐渐趋于尺寸均匀且致密,但孔洞和裂纹缺陷较严重,容易诱发钢基体局部位置发生点蚀;腐蚀96 h后,腐蚀产物膜表面的孔洞缺陷消失,出现凸起现象表明Q345B钢发生了点腐蚀;腐蚀120 h后,膜层表面的局部凸起愈加明显,意味着金属基体发生了严重点腐蚀[13]。综上可见,Q345qDNH钢与Q345B钢的腐蚀产物膜表面形貌演变规律与图2中的试验结果基本一致。

2.3 腐蚀产物截面形貌与元素组成

由图5可见,Q345qDNH钢表面锈层可以分为内外两层,外层疏松多孔,内层较薄且致密,可见锈层的耐蚀性主要取决于内锈层[14]。随着腐蚀时间的延长,Q345qDNH钢的锈层厚度不断增加。腐蚀120 h后,Q345B钢表面有较多垂直于锈层的扩散通道和平行于表面的裂纹,锈层下面金属基体的表面不平整,均匀腐蚀伴随点蚀的特征均出现在腐蚀120 h的试样中;在腐蚀后期,具有带状珠光体组织的Q345B钢优先发生腐蚀,局部区域的锈层应力以裂纹方式释放,裂纹缺陷降低了锈层致密性,增加了腐蚀离子的扩散通道,诱发严重点蚀,锈层对金属基体的保护作用减弱[15-16],如图5(c)所示。结合图6所示的能谱分析结果发现,由于Q345B钢中耐蚀合金元素添加量较少,在整个试验周期内未能检测出Cr、Cu、Ni等元素,而Q345qDNH钢中Cr、Ni、Cu元素的氧化产物富集程度提高,在一定程度上可以有效增强锈层的致密性,降低锈层晶粒的长大速度。

2.4 腐蚀产物物相

由图7可见:在试验前期和中期,两种试样表面的腐蚀产物主要组成为α-FeOOH、γ-FeOOH、Fe(OH)3和Fe2O3,α-FeOOH呈现红褐色,这与宏观形貌观察结果一致;在腐蚀初期,Q345qDNH钢中合金元素阻碍了γ-FeOOH的生成,且其表面有较多微孔和裂纹,为腐蚀离子提供通道,生成了较多的γ-FeOOH等铁氧化物,因此其膜层颜色更深;在腐蚀后期,γ-FeOOH的化学稳定性低,开始溶解并形成黄色的α-FeOOH和黑色的Fe3O4,对应膜层的表面颜色逐渐加深至灰黑色;在试验后期,Q345qDNH钢腐蚀产物中出现了Cu、Ni和Cr的氧化产物,表明此时耐蚀元素在膜层中发生了富集,这在一定程度上影响了腐蚀产物膜的物理及化学性质,锈层的致密性提高,并对基体起到很好的保护作用,从而使材料的耐蚀性更好。

在腐蚀过程中,Q345qDNH耐候钢基体逐渐被腐蚀介质侵蚀,Cu元素在基体表面逐渐积累生成CuOx,从而形成致密的锈层,降低腐蚀速率[17]。Ni元素在锈层中以热力学及化学性质相对稳定的NiFe2O4形式存在,有利于提高锈层的稳定性。Cr元素在腐蚀生成羟基氧化铁过程中,取代部分Fe原子,使锈层具有阳离子选择性,这有效抑制了阴离子向基体的渗透[18]。在钢表面富集的Cu和Cr元素协同作用阻碍了氧及腐蚀介质向锈层内部进一步侵蚀,从而增强了耐候钢的耐腐蚀性能。

对比两种试样的腐蚀产物XRD谱发现,Q345B钢锈层中黑色Fe3O4的特征衍射峰强度比Q345qDNH钢高,而黄色α-FeOOH的特征衍射峰强度较低。因此,Q345B钢表面锈层的颜色比Q345qDNH钢更深。

2.5 腐蚀产物结构及元素分布

由图8(a)~(c)可见,Q345qDNH钢表面腐蚀产物膜的截面结构与Q345B钢具有一定的相似性,外膜层与封装树脂相接,结构疏松,内膜层与钢基体相接触,随着腐蚀时间的延长,内膜层厚度与致密性逐渐增加,外膜层厚度逐渐减小[19]。根据两种试样表面的内外膜层厚度变化规律可见,内膜层的性质是影响试验材料耐蚀性的主要因素。

由图8(d)~(f)可见:Q345qDNH钢内膜层中Ni、Cu与Cr元素的含量普遍高于外膜层,表明Ni、Cu与Cr主要在腐蚀产物内膜层发生富集;内膜层中耐蚀元素的富集程度逐渐趋于均匀,表明腐蚀产物膜层可以为金属基体提供良好的保护作用[20]。

根据不同试验周期下Q345qDNH钢的Mn元素分布曲线,发现腐蚀产物膜中Mn含量始终低于金属基体,且峰值强度变化较小,这表明Mn在锈层中未出现富集,可能是膜层中Mn元素沉积速率与溶解速率形成了一个动态平衡。此外,由于膜层截面中Mn元素强度变化平稳,因此Mn对膜层形成过程的影响较弱。综上可见,腐蚀产物中Ni、Cr和Cu元素有利于提高膜层的致密性和稳定性,从而提高材料的耐腐蚀性能。

3. 结论

(1)在模拟工艺大气环境中,随着浸润周期的延长,Q345qDNH钢的腐蚀质量损失量逐渐降低,并在腐蚀72 h后趋于平缓,在整个试验周期内,Q345B钢的腐蚀质量损失量始终大于Q345qDNH钢。

(2)在腐蚀后期(120 h),Q345B钢发生了严重的点蚀,而Q345qDNH钢表面锈层较完整,膜层致密性较高,对金属基体的保护作用较好,耐蚀性较好。

(3)Q345B钢和Q345qDNH钢表面腐蚀产物的主要成分均为α-FeOOH、γ-FeOOH和Fe3O4,但各组分含量及膜层厚度存在差异。随着试验时间的延长,Q345qDNH钢表面腐蚀产物内膜层厚度明显增大,Ni、Cr和Cu氧化产物富集于内膜层,表明适量的耐蚀元素可以增强氧化膜层的致密性和稳定性,有利于提高其耐蚀性。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414