高强低合金钢(HSLA)由于强度高和韧性好被广泛应用于海洋工程与船舶行业。在工程应用中,焊接是非常重要且不可避免的技术环节。焊接过程往往会导致材料组织、结构和成分发生变化。焊接接头是焊接结构中的薄弱环节[1-3]。OYYARAVELU等[4]的研究结果表明高强低合金钢焊接接头断裂优先发生在热影响区。DENISA等[5]研究发现HSLA Domex 700 MC焊接接头热影响区的力学性能明显下降。在苛刻的海洋环境中,用于船舶和其他海洋设备的高强低合金钢焊接结构易发生不同类型的局部腐蚀,例如点蚀、应力腐蚀、氢致开裂、腐蚀疲劳和电偶腐蚀等[6-10]。高强低合金钢焊接接头的局部腐蚀破坏对装置、设施和构件的服役安全构成巨大威胁,必须加以重视。

当高强低合金钢暴露于腐蚀介质中时,初期由于钢材表面新鲜,表面活性相对活跃,腐蚀进展较快,影响了表层腐蚀产物的形成,这会对后期腐蚀产生一定作用。高强低合金钢焊接接头是非均匀结构,各区域的腐蚀电位和极化特性存在一定差异,腐蚀过程往往具有多界面、高度不均匀等特征,用传统电化学测试方法表征焊接接头的初期腐蚀行为存在一定的局限性。为此,作者采用传统电化学和微区电化学相结合的测试技术,对海水中高强低合金钢焊接接头的初期腐蚀过程进行了更全面的研究,对高强低合金钢焊接接头的初期腐蚀进行及时、准确的检测,这对预防过早失效,提高金属结构的安全性,降低腐蚀维护的成本具有重要的意义。

1. 试验

1.1 试样

试验中焊接接头的母材材料为船用高强低合金钢,其化学成分(质量分数)为0.09% C,0.25% Si,0.8% Mn,0.009% P,0.004% S,1.21% Ni,0.62% Cr,0.11% Mo,0.08% V,0.3% Cu,余量为Fe。高强低合金钢的屈服强度为498 MPa,抗拉强度为595 MPa,由鞍山钢铁集团公司提供。采用埋弧焊接工艺焊接得到高强低合金钢焊接接头,焊接电流为500 A,焊接电压为32 V,热输入为30 kJ/cm。

1.2 试验方法

以焊缝为中心从高强低合金钢焊接接头取样,试样包含母材区(BM)、热影响区(HAZ)和焊缝区(WM),尺寸均为90 mm×25 mm×5 mm。用碳化硅砂纸逐级(至2000号)打磨试样表面,再用金刚石研磨膏抛光至镜面,然后依次用去离子水和无水乙醇清洗,吹干备用。

1.3 微观组织和形貌表征

将处理后试样放置于4%(体积分数)硝酸酒精溶液(4 mL硝酸+ 96 mL无水乙醇)中浸蚀,然后采用Zeiss Axio Observer Z1m型金相显微镜观察试样的微观结构;采用ZEISS ULTRA 55型场发射扫描电子显微镜观察焊接接头在海水中浸泡初期的腐蚀形貌;采用Horiba LabRAM HR Evolution型拉曼光谱仪对腐蚀产物的成分进行分析,分析时激发波长为532 nm,扫描区间为100~1 500 cm-1。

1.4 电化学测试

电化学测试采用VMP3 BioLogic多通道电化学工作站和标准三电极体系进行。焊接接头的不同区域分别作为工作电极,铂片为辅助电极,饱和甘汞电极(SCE)为参比电极。测试前将电极非工作区域进行密封,保留面积为1 cm2的工作面。以洁净天然海水为电解液,在开路电位下进行电化学阻抗谱(EIS)测试,扫描频率范围为10 mHz~100 kHz,扰动电位的振幅为10 mV。采用ZSimp Win V 3.10软件对EIS数据进行拟合。动电位极化曲线扫描范围为-0.25~0.25 V(相对于开路电位),扫描速率为0.167 mV/s。

1.5 微区电化学测试

微区电化学测试采用普林斯顿Versa SCAN电化学扫描系统,测量时选用步进工作模式。测试过程中保持探针与试样表面距离为100 μm,扫描步长设置为500 μm,振动频率为80 Hz,振幅为30 μm。扫描开尔文探针(SKP)和扫描振动电极技术(SVET)的扫描速率均设置为500 μm/s。所有试验均在相同的环境温度和相对湿度下进行。在SVET测试中,试样表面会因为电化学反应形成离子浓度梯度,从而产生电位差,采用公式(1)将测量的电位差转化为试样表面的电流密度[11]。

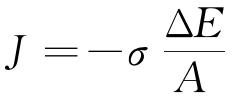

|

|

(1) |

式中:J为电流密度,A/m2;σ为海水的电导率,S/m;ΔE为振动幅度上的电位差,V;A为振动幅度,m。

2. 结果与讨论

2.1 显微组织

从图1可以看出,高强低合金钢焊接接头不同区域的显微组织正常,没有明显的组织缺陷。高强低合金钢焊接接头的母材区由铁素体和珠光体双相组织组成;热影响区组织为粒状贝氏体;焊缝区的显微组织由铁素体和粒状组织组成。

2.2 电化学测试结果

从图2可以看出,在海水中浸泡1 h后,高强低合金钢焊接接头母材区、热影响区和焊缝区极化曲线的阳极部分基本重合,均表现为活性溶解特征。极化曲线阴极部分受到氧扩散过程控制。对极化曲线进行拟合得到焊接接头不同区域的电化学参数如表1所示。由表1可知:焊接接头不同区域在海水中浸泡初期的腐蚀电位(Ecorr)比较接近;焊缝区浸泡初期的腐蚀电流密度(Jcorr)最小,耐蚀性最好。

| 区域 | Ecorr/V | Jcorr/(A·cm-2) |

|---|---|---|

| 母材区 | -0.678 | 2.02×10-5 |

| 热影响区 | -0.680 | 1.23×10-5 |

| 焊缝区 | -0.684 | 8.99×10-6 |

图3为高强低合金钢焊接接头不同区域在海水中浸泡1 h后的电化学阻抗谱。低频下材料的阻抗模量可用于评估材料的耐蚀性[12]。从Bode图可见,在10 mHz下焊缝区的|Z|值最大,耐蚀性最好。从Nyquist图可见,焊缝区的容抗弧半径大于热影响区和母材区,表明在浸泡初期焊缝区的耐蚀性最高,母材区最低。采用图4所示等效电路图对电化学阻抗数据进行拟合。图中,Rs代表溶液电阻,R1和CPE1分别代表腐蚀产物膜的电阻和常相位角元件,R2和CPE2分别代表电荷转移电阻和双电层的常相位角元件。通过ZSimpWin 3.10软件拟合的电化学参数见表2。结果表明,高强低合金钢焊接接头不同区域耐蚀性从高到低排序为焊缝区、热影响区、母材区。电化学阻抗测试结果与极化曲线测试结果一致。

| 区域 | Rs/(Ω·cm2) | R1/(Ω·cm2) | CPE1 | R2/(Ω·cm2) | CPE2 | ||

|---|---|---|---|---|---|---|---|

| Y0(Ω-1·sn·cm-2) | n1 | Y0(Ω-1·sn·cm-2) | n2 | ||||

| 母材区 | 6.47 | 36.8 | 1.2×10-4 | 0.95 | 1 255 | 3.1×10-4 | 0.68 |

| 热影响区 | 7.22 | 38.7 | 2.0×10-4 | 0.88 | 1 333 | 2.6×10-4 | 0.73 |

| 焊缝区 | 9.68 | 38.9 | 1.6×10-4 | 0.87 | 1 461 | 6.2×10-5 | 0.70 |

2.3 SKP测试结果

与传统EIS技术相比,SKP是通过振动电容器方法测量金属表面的功函数。功函数是金属的重要属性,其值对应于伏打电势。SKP可以在无破环、无接触的情况下原位测量探针和样品之间的伏打电势差。金属腐蚀电位与SKP测量的伏打电势差之间存在线性关系[13]。伏打电势取决于材料本身电子逸出的能力,也受金属/空气界面性质的影响(例如氧化和吸附),如果金属表面有锈层覆盖,会导致金属表面电子逸出困难,提高其表面功函数[14]。所以SKP测量的电位可用于判断腐蚀反应的倾向性,低电位下电化学反应的倾向增强。在海水中浸泡不同时间后高强低合金钢焊接接头的SKP测量结果如图5所示。从图5可以看出,浸泡前,高强低合金钢焊接接头表面的电位分布在-670~-490 mV,最高电位和最低电位的差值为180 mV,低于文献报道的触发显著微电偶腐蚀的电位差(大于200 mV)[15],因此可以初步判断浸泡前,高强低合金钢焊接接头不易发生电偶腐蚀。浸泡前高强低合金钢焊接接头不同区域的电位有所差异,焊缝区的电位最正,热影响区次之,母材区的电位最负,表明母材区发生腐蚀的倾向最大。在海水中浸泡1 h后高强低合金钢焊接接头表面电位发生了明显改变,分布在-461~-126 mV,最高电位和最低电位的差值增大为335 mV,这表明高强低合金钢焊接接头在海水中的腐蚀驱动力增大。浸泡1 h后,母材区的电位发生了明显正移,电位值最大,热影响区电位的正移幅度次之,焊缝区电位正移幅度最小。SKP测试结果表明,在海水中浸泡1 h后高强低合金钢焊接接头母材区表面的电位波动最大,说明其表面状态改变最大,腐蚀程度最大。焊缝区的表面状态改变较小,腐蚀程度较低。当高强低合金钢焊接接头在海水中浸泡7 h后,表面电位再次发生改变,主要分布在-10~190 mV,最高电位和最低电位的差值为200 mV,与浸泡1 h后最高电位与最低电位差值(335 mV)相比,明显降低,说明此时腐蚀反应的驱动力下降。这与浸泡7 h后焊接接头表面生成的腐蚀产物含量增多有关。浸泡7 h后,焊接接头不同区域的电位差变化比较接近,表明不同区域的腐蚀程度差异减小。

2.4 SVET测试结果

SVET作为一种微区电化学测量技术可用于评价金属试样在腐蚀介质中的局部腐蚀过程和机理[16-17]。在海水中浸泡不同时间后高强低合金钢焊接接头表面电流密度分布如图6所示。当高强低合金钢焊接接头刚浸入海水时(10 min),焊接接头不同区域均发生阳极溶解,阳极电流密度较大,分布在23~59 μA/cm2,其中母材区的电流密度最大,热影响区的电流密度次之,焊缝区的电流密度最小。当浸泡时间延长到1 h时,阳极电流密度有所下降,分布在18~36 μA/cm2。高强低合金钢焊接接头在海水中发生了腐蚀反应,表面形成的腐蚀产物层在一定程度上抑制了金属的阳极溶解,因此阳极电流密度随着浸泡时间的延长明显减小[18]。在海水中浸泡7 h后,阳极电流密度持续降低,不同区域间的差异较小,电流密度分布在8~20 μA/cm2。这是因为高强低合金钢焊接接头表面腐蚀产物进一步增多,此时母材区电流密度依然是最大的。SVET测试结果表明,随着浸泡时间的延长,高强低合金钢焊接接头阳极溶解速率由高向低转变,其中母材区阳极溶解电流密度最大。

2.5 腐蚀产物

在海水中浸泡1 h后高强低合金钢焊接接头的腐蚀形貌如图7所示。在海水中高强低合金钢焊接接头的腐蚀过程以全面腐蚀和点蚀两种形式发展。浸泡1 h后,母材区出现轻微的全面腐蚀,并有一层薄的腐蚀产物;热影响区点蚀形貌较为明显,点蚀坑直径较大;焊缝区腐蚀程度最轻,点蚀坑直径较小。浸泡时间延长至7 h后,腐蚀加剧,母材区和热影响区表面的腐蚀产物增多,全面腐蚀特征较为明显;焊缝区的点蚀坑长大并与其他点蚀坑连接,逐渐发展成环状、溃疡状。

通过拉曼光谱进一步分析了高强低合金钢焊接接头锈层的化学成分,结果如图8所示。在海水中浸泡1 h后,母材区和热影响区的锈层的组成比较接近,主要含有α-Fe2O3,α-FeOOH和γ-FeOOH[19-20];焊缝区腐蚀较轻,腐蚀产物以α-Fe2O3为主。浸泡7 h后,焊缝区腐蚀产物中α-Fe2O3和α-FeOOH相对含量略高于母材区和热影响区,其表面形成的腐蚀产物的稳定性更高。拉曼光谱的测试结果表明高强低合金钢焊接接头的初期腐蚀产物主要为α-Fe2O3,α-FeOOH和γ-FeOOH。

2.6 腐蚀过程

高强低合金钢在海水中的腐蚀过程比较复杂,涉及的阴极反应见式(2),阳极反应见式(3)。

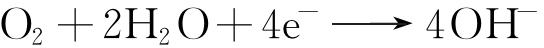

|

|

(2) |

|

|

(3) |

在氧气作用下,低合金钢在海水中可能形成铁的羟基氧化物α-FeOOH、γ-FeOOH、β-FeOOH和Fe2O3[21]。带正电荷的铁离子与带负电的氯离子结合,形成铁的羟基氧化物和Fe2O3,反应如式(4)~(8)所示。

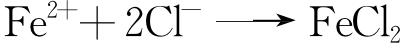

|

|

(4) |

|

|

(5) |

|

|

(6) |

|

|

(7) |

|

|

(8) |

腐蚀反应形成的锈层可以阻碍腐蚀介质与基体金属接触,一定程度上降低金属的腐蚀速率。这与试验中微区电化学SVET获得的金属溶解速率由高向低转变的特征相符合。

3. 结论

(1)动电位极化曲线和电化学阻抗谱表明,高强低合金钢焊接接头焊缝区在海水中浸泡初期腐蚀电流密度最小,电荷转移电阻最大,耐蚀性最好。

(2)SKP测试结果表明,高强低合金钢焊接接头母材区初始电位最低,腐蚀倾向最大。在海水中浸泡后母材区表面电位波动最大,腐蚀最严重。

(3)SVET测试结果表明,高强低合金钢焊接接头不同区域腐蚀溶解均呈现高速向低速转变的特征,母材区的阳极溶解电流密度最大。

(4)高强低合金钢焊接接头在海水中初期以全面腐蚀和点蚀两种形式发展,腐蚀产物主要成分为α-Fe2O3,α-FeOOH和γ-FeOOH。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414