双相不锈钢 (DSS) 具有相近比例的奥氏体相和铁素体相显微组织,拥有优异的力学性能和高耐腐蚀性能,被广泛应用于工业设备和海洋结构物中[1~3]。研究表明,相较于标准奥氏体相不锈钢,在中等温度下,双相不锈钢对氯化物具有更高的耐腐蚀性,能提供更高的基体强度[4]。与1.4301奥氏体不锈钢和1.4509铁素体不锈钢相比,1.4062双相不锈钢在海洋条件下显示出优异的耐腐蚀性能,除了经济优势之外,双相不锈钢还具有技术优势,具有更高的机械强度、更低的冷焊倾向、更好的涂层表面性能[5]。然而,在含有氯化物和溶氧量的海洋环境中,双相不锈钢也会不可避免地遭受局部腐蚀,影响船舶设备和海上结构物的安全性和可靠性,对经济和安全造成明显的不利影响[5~8]。

1 实验方法

实验材料为SAF 2304双相不锈钢,浙江青山钢铁公司提供。经直读光谱仪检测,其化学成分为 (质量分数,%) 为:C 0.02, N 0.09, Si 0.37, Mn 1.07, Cr 22.98, Ni 3.65, Cu 0.30, Co 0.12, Mo 0.21, Nb 0.03, S 0.001, P 0.021, Fe余量。

采用D8 ADVANCE型X射线衍射仪 (XRD) 进行物相分析,扫描角度为10°~90°,扫描时间为14 min。试样工作面用水墨砂纸150~2000#砂纸逐级打磨,抛光至镜面且表面无明显划痕,后用50% (体积分数) 氯化铜盐酸酒精腐蚀液在室温下进行侵蚀,约20 s左右。腐蚀完成后用NMM-800RF型金相显微镜 (OM) 和Sirion 200型扫描电镜进行显微组织分析。

电化学测试在AutoLab302电化学工作站上进行,测试材料为SAF2304双相不锈钢,对照材料为碳钢。测试系统采用三相电极体系,其中参比电极 (RE) 是饱和甘汞电极,辅助电极 (CE) 为铂电极,工作电极 (WE) 是待测电极。测试主要包括开路电位、阻抗和极化曲线。将材料通过线切割加工成20 mm×15 mm×3 mm尺寸,一面与铜线连接,采用环氧树脂冷镶封装非工作面。工作面用水磨砂纸150~2000目砂纸逐级打磨,然后抛光成镜面,表面无明显划痕,依次放在丙酮、乙醇溶液中超声清洗10 min,烘干后放在干燥箱中备用。测试溶液为3.5% (质量分数) NaCl溶液。开路电位 (OCP) 数据采集间隔时间为4 h,测试时间6个月。阻抗和极化曲线测试之前先在溶液中浸泡约15 min,待开路电位稳定后开始曲线测量。实验中阻抗频率范围105~10-2 Hz,交流电压幅值为±10 mV,极化曲线扫描速率5 mV/s。为保证实验结果的可靠性,所有电化学实验均重复3次。

近海暴露腐蚀地点为中国东海舟山海域,深度约为10 m,试样为长约30 cm,直径约为1.5 cm的圆柱钢筋。实验之前,将样品吹干并称重,记录质量,样品在海水中分别浸泡1个月、3个月、6个月、12个月后取出干燥后称重,计算增重速率,并在扫描电镜下观察腐蚀产物表面形貌,使用D8 Advance Davinci型X射线衍射 (XRD)、Nicolet 6700型红外光谱仪 (FTIR) 对样品表面的腐蚀产物进行物相分析。然后用20% (体积分数) 硝酸水溶液去除表面腐蚀产物,吹干,称重,计算失重速率,用扫描电镜观察腐蚀形貌。

2 结果与讨论

2.1 显微组织

图1表示SAF 2304双相不锈钢的XRD图谱。从图中可以看出,SAF 2304双相不锈钢主要由奥氏体相和铁素体相组成。

图1

图1 SAF 2304双相不锈钢XRD图谱

Fig.1 XRD patterns of SAF 2304 duplex stainless steel

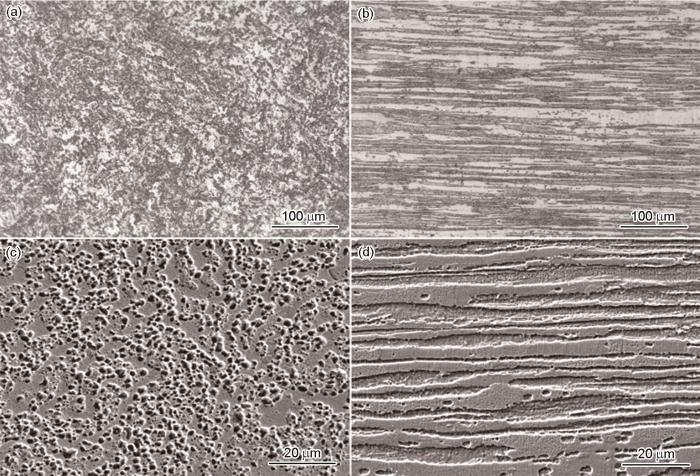

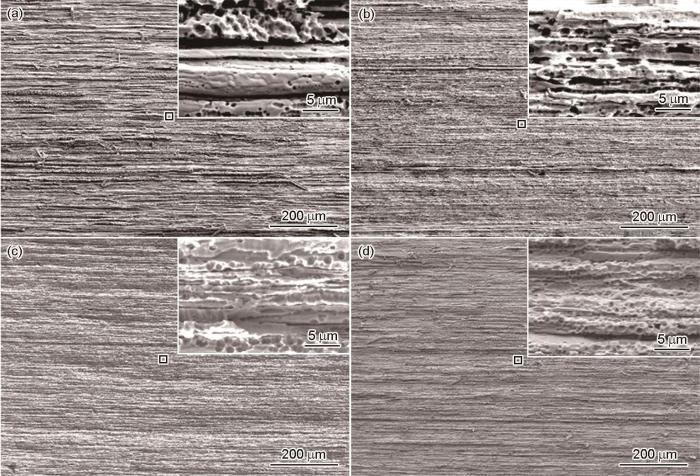

图2是SAF 2304双相不锈钢的横截面和纵截面金相的光学显微组织和SEM图。从图中可以看出铁素体相和奥氏体相各占约50%,其中,在金相组织中较暗的部分为铁素体组织,较亮的部分为奥氏体组织,分别沿着轧制方向呈条状分布。

图2

图2 SAF 2304双相不锈钢横截面和纵截面金相的光学显微组织及表面SEM形貌

Fig.2 Metallographs of cross-section (a) and longitudinal section (b) and SEM images of cross-section (c) and longitudinal section (d) of SAF 2304 duplex stainless steel

2.2 电化学测试

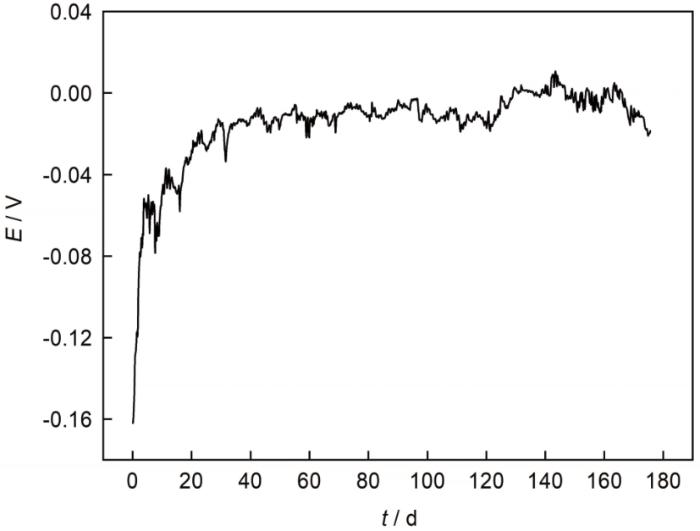

图3为SAF 2304双相不锈钢在常温3.5% NaCl溶液中的开路电位。由图可见,10 d之前,基材表面与溶液发生反应生成钝化膜,钝化膜对基体具有保护作用,使腐蚀电位正移;在10~30 d,钝化膜逐渐破裂,同时又有新的钝化膜生成,腐蚀电位正移速率放缓;30 d之后,腐蚀电位基本不变,钝化膜的生成和破裂处于一个动态平衡中。

图3

图3 SAF 2304双相不锈钢在3.5%NaCl溶液中的开路电位

Fig.3 Open circuit potential of SAF 2304 duplex stainless steel in 3.5%NaCl solution

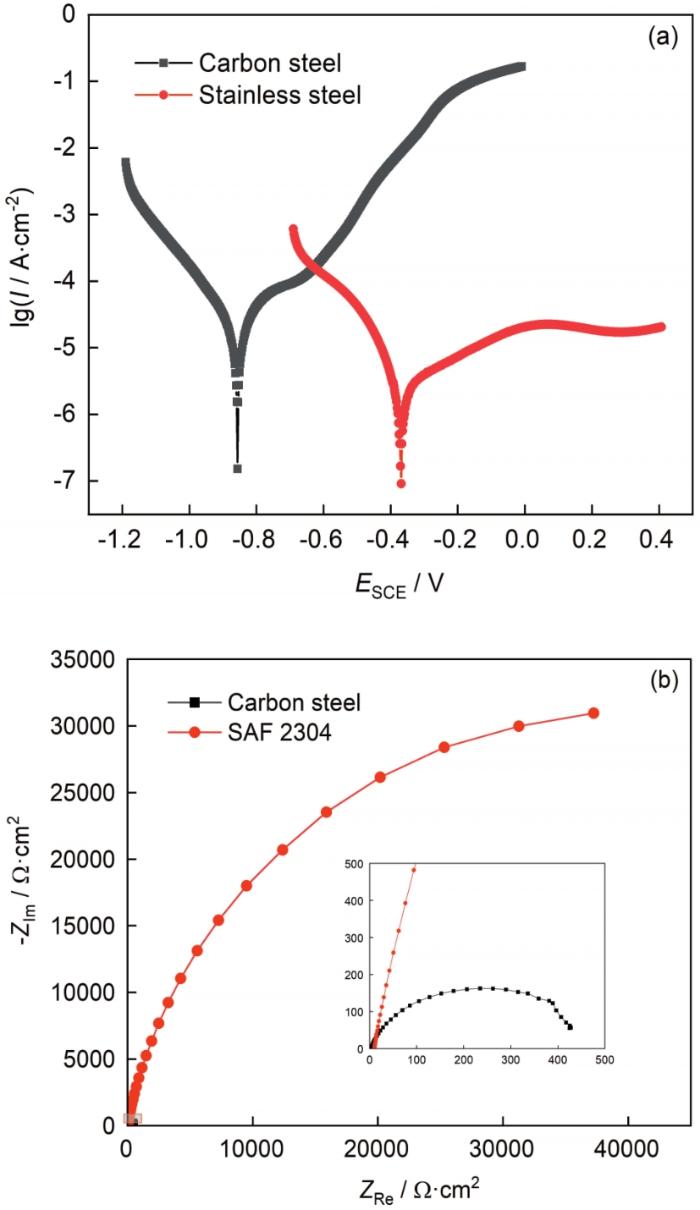

图4a是碳钢和SAF 2304双相不锈钢在3.5% NaCl溶液中动电位极化曲线。碳钢腐蚀电位为-0.857 VSCE,维钝电流密度为87.30 μA∙cm-2,稳定钝化区间较小;SAF 2304双相不锈钢腐蚀电位为-0.369 VSCE,维钝电流密度为18.03 μA‧cm-2,稳定钝化区间大。图4b显示了碳钢和SAF 2304双相不锈钢在3.5% NaCl溶液中的阻抗谱。可以看出,SAF 2304双相不锈钢容抗弧直径远大于碳钢,Nyquist图的弧半径大小反映的是电极表面电子转移过程受到了阻抗,圆弧越大,阻碍作用越大。表明同碳钢相比,SAF 2304双相不锈钢具有较好的钝化能力,生成的钝化膜耐腐蚀性能优异。

图4

图4 碳钢和SAF 2304双相不锈钢在3.5%NaCl溶液中动电位极化曲线及阻抗谱

Fig.4 Polarization curves (a) and EIS results (b) of carbon steel and SAF 2304 duplex stainless steel in 3.5%NaCl solution

2.3 近海暴露实验

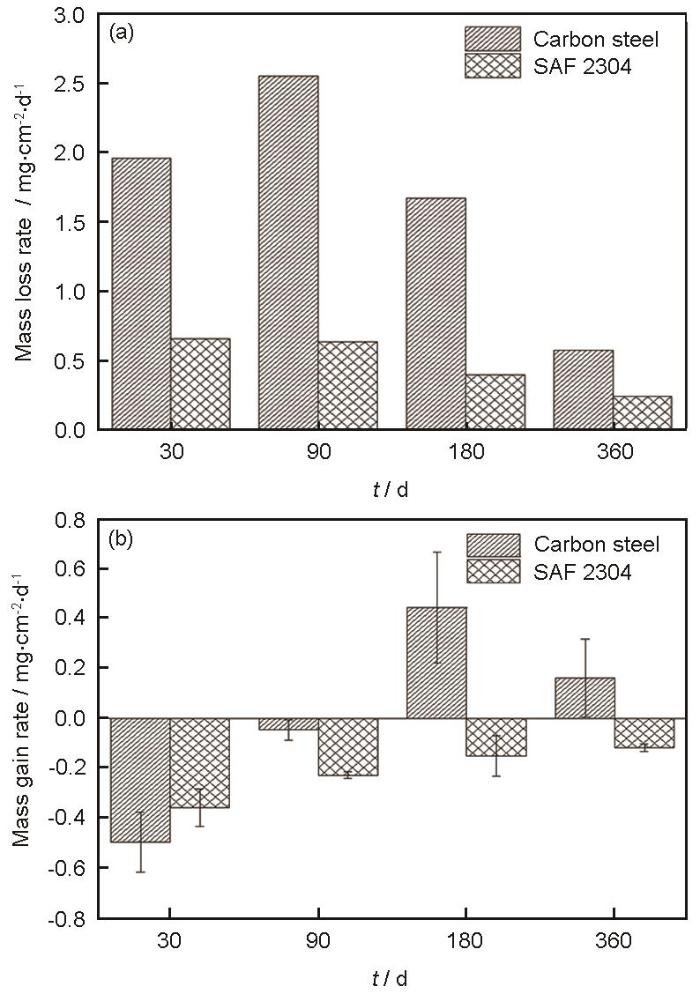

图5

图5 碳钢和SAF 2304双相不锈钢在近海浸泡不同时间后的失重和增重速率

Fig.5 Mass loss rate (a) and mass gain rate (b) of carbon steel and SAF 2304 duplex stainless steel after immersion in Zhoushan offshore

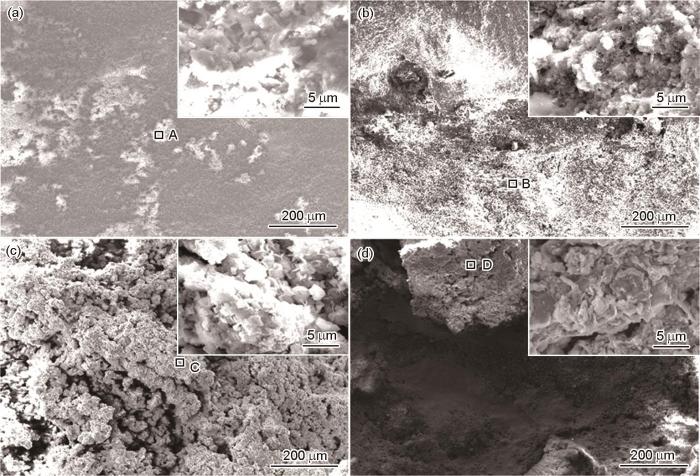

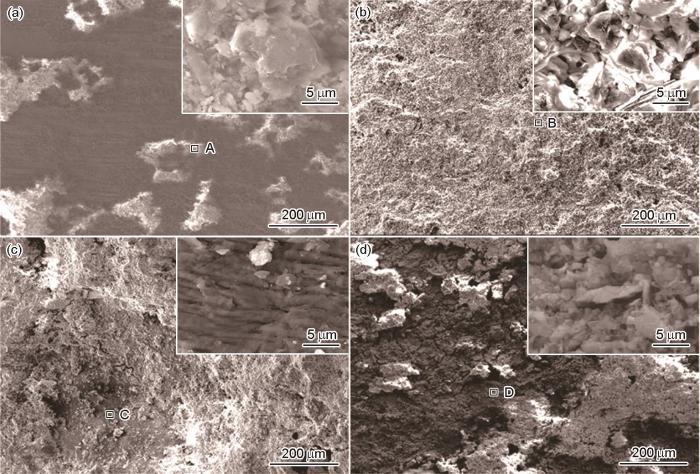

图6是碳钢近海浸泡不同时间后的腐蚀形貌。经过在海水中浸泡后,碳钢试样表面形成了疏松的锈层。随着浸泡实验时间的推移,碳钢表面被黄褐色腐蚀产物所覆盖,基底腐蚀产物为黑褐色,与基体结合较疏松,浸泡一定时间后出现了脱落现象。图7表示SAF 2304双相不锈钢在舟山海域中浸泡不同时间后的腐蚀形貌。同碳钢一样,在舟山海域中浸泡一个月后,表面只覆盖了一部分腐蚀产物,尚有部分基体未被腐蚀。同时注意到,浸泡一个月后未被侵蚀的部分其轧制条纹清晰可见,仍保留原来的形貌,表明腐蚀未深入。随着浸泡时间的延长,表面逐渐完全被腐蚀产物所覆盖,腐蚀产物呈灰白色,附着在SAF 2304双相不锈钢表面,与基体结合较为牢固。碳钢和SAF 2304双相不锈钢表面腐蚀产物膜对应位置的EDS分析结果见表1和2。可知,碳钢和SAF 2304双相不锈钢腐蚀产物主要由Fe、Al、Mg、Si、Ca组成。由表1可知,碳钢浸泡前中期,腐蚀产物中Fe变化较大,表明碳钢钝化膜保护性较差,基体受到侵蚀。通过表2可知,不锈钢暴露6个月内的腐蚀产物主要元素及其对应的含量差别不大;在经过长达12个月的暴露后,不锈钢部分外层腐蚀产物出现剥落,内层腐蚀产物的主要成分为铁氧化物。

图6

图6 碳钢近海浸泡不同时间后的腐蚀形貌

Fig.6 Corrosion morphologies of carbon steel after immersion in Zhoushan offshore with 30 d (a), 90 d (b), 180 d (c) and 360 d (d) exposure time

图7

图7 SAF 2304双相不锈钢近海浸泡不同时间后的腐蚀形貌

Fig.7 Corrosion morphologies of SAF 2304 duplex stainless steel after immersion in Zhoushan offshore with 30 d (a), 90 d (b), 180 d (c) and 360 d (d) exposure time

表1 图6对应位置的表面EDS元素成分分析

Table 1

表2 图7对应位置的表面EDS元素成分分析

Table 2

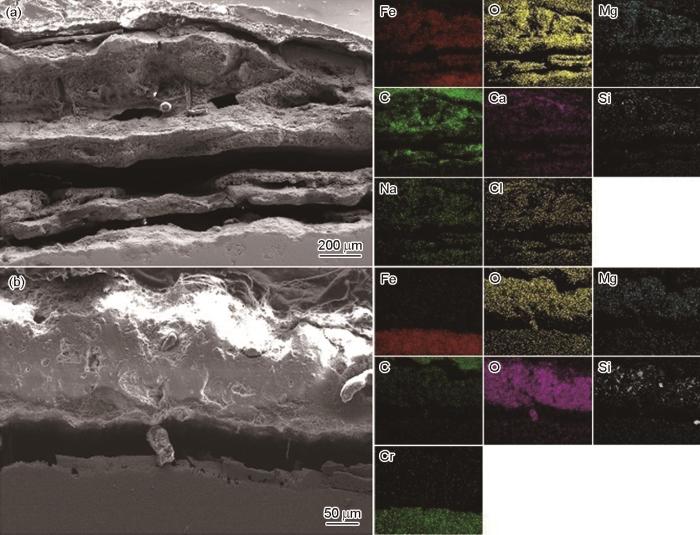

横截面形貌可以更好地揭示腐蚀产物的层状结构。图8为碳钢和SAF 2304双相不锈钢在舟山近海中浸泡12个月后的横截面腐蚀形貌和EDS能谱图。经过长达12个月的海水暴露后,碳钢锈层厚度长达500 μm左右,锈层中存在许多空隙和裂纹,与基体结合较为疏松;SAF 2304的腐蚀产物厚度约为100 μm,腐蚀产物较为紧密。结合EDS能谱面扫分析可知,碳钢腐蚀层中和基体界面检测到Cl-、Na+、Ca2+等离子,表明碳钢锈层无法有效隔离海水。与碳钢不同的是,SAF 2304双相不锈钢腐蚀层中Fe的含量较少,没有检测到Cl-,基体腐蚀氧化程度较低,这可能是由于暴露前期不锈钢表面形成了稳定且保护性较好的金属钝化膜,随着暴露时间的延长,SiO2、Ca2+、Mg2+等沉积在不锈钢表面形成了致密的腐蚀层,有利于阻隔Cl-侵蚀,减缓基体阴极去极化反应,也起到了保护作用。

图8

图8 碳钢和SAF 2304双相不锈钢在舟山近海中浸泡12个月后的横截面腐蚀形貌和EDS能谱图

Fig.8 Cross-section morphologies and EDS of corrosion morphologies formed on carbon steel (a) and SAF 2304 duplex stainless steel (b) after immersion in Zhoushan offshore for 12 months

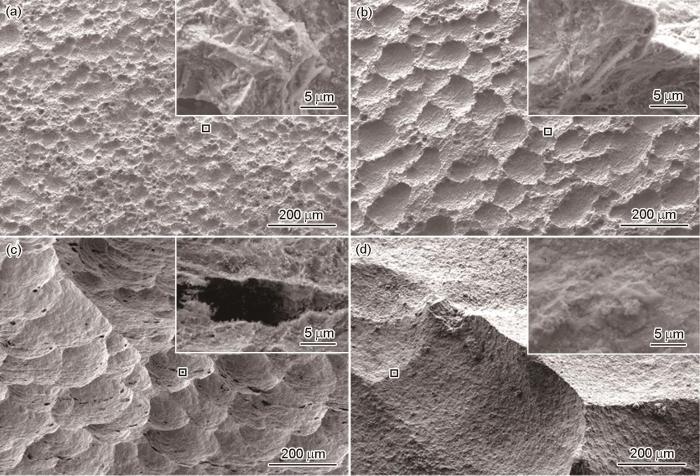

图9

图9 碳钢近海浸泡不同时间后去除腐蚀产物后的表面形貌

Fig.9 Surface morphologies of carbon steel after removing corrosion products after immersion in Zhoushan offshore with 30 d (a), 90 d (b), 180 d (c) and 360 d (d) exposure time

图10

图10 SAF 2304双相不锈钢近海浸泡不同时间后去除腐蚀产物后的表面形貌

Fig.10 Surface morphologies of SAF 2304 duplex stainless steel after removing corrosion products after immersion in Zhoushan offshore with 30 d (a), 90 d (b), 180 d (c) and 360 d (d) exposure time

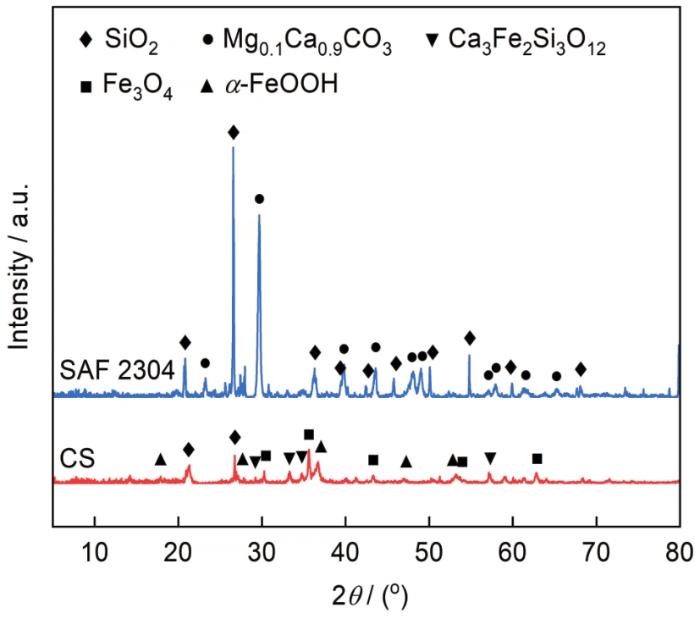

图11是碳钢和SAF 2304双相不锈钢浸泡12个月后的腐蚀产物粉末X射线衍射图。结果表明,碳钢腐蚀产物包括α-FeOOH、Fe3O4、Ca3Fe2Si3O12、SiO2。SAF 2304双相不锈钢主要由SiO2、Mg0.1Ca0.9CO3沉积物组成。

图11

图11 碳钢和SAF 2304双相不锈钢浸泡12个月后的腐蚀产物粉末XRD谱

Fig.11 X-ray diffraction patterns of corrosion products of carbon steel and SAF 2304 duplex stainless steel after immersion for 12 months

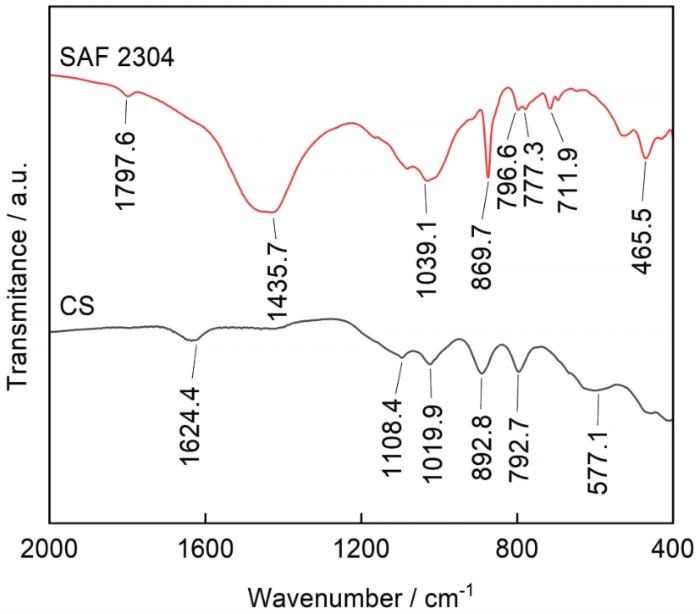

图12显示了碳钢和不锈钢形成的腐蚀产物粉末的FTIR,以进一步确定腐蚀产物的成分。红外光谱的结果与参考光谱进行了比较[26~31]。在碳钢腐蚀产物红外谱图中,577 cm-1处的峰属于磁铁矿Fe3O4,α-FeOOH在892.8和792.7 cm-1处显示了两个较强的谱带,其中792.7 cm-1处的吸收峰对应于α-FeOOH的O-H弯曲。β-FeOOH中Fe-O键的振动导致了1624.4 cm-1附近的吸收带。1019.9和1108.4 cm-1处分别是由γ-FeOOH和δ-FeOOH的O-H弯曲形成。在SAF 2304腐蚀产物红外谱图上,465.5 cm-1处为SiO2 Si-O-Si对称伸缩振动吸收峰,796.6和777.3 cm-1处的特征双峰源自Si-O-Si弯曲振动,双峰表示环中的不同键角。1039.1 cm-1处归属于SiO2 Si-O-Si的不对称伸缩振动吸收峰。711.9 cm-1频率处的吸收峰归属于碳酸根C-O面外弯曲振动,869.7 cm-1频率处的吸收峰归属于碳酸根C-O面内变形振动,1435.7 cm-1频率处吸收峰归属于碳酸根C-O反对称伸缩振动,1797.6 cm-1频率处的吸收峰归属于碳酸根C=O伸缩振动。

图12

图12 碳钢和SAF 2304双相不锈钢浸泡12个月后的腐蚀产物粉末FTIR谱

Fig.12 FTIR spectra of corrosion products of carbon steel and SAF 2304 duplex stainless steel after immersion for 12 months

3 结论

(1) 碳钢的自腐蚀电位为-0.857 VSCE,维钝电流密度为87.30 μA‧cm-2,钝化区间较小,容抗弧半径较小,耐腐蚀性较差。SAF 2304双相不锈钢在3.5%NaCl溶液中的开路电位前期正移,随着浸泡时间的延长逐渐趋于稳定,形成了稳定的钝化膜,自腐蚀电位-0.369 VSCE,维钝电流密度为18.03 μA‧cm-2,钝化区间大,容抗弧半径较大,阻抗较高,耐蚀性能优异。

(2) 近海浸泡试验中,普通碳钢的失重速率远大于SAF 2304双相不锈钢,碳钢腐蚀层中存在空隙和裂纹,没有保护作用。SAF 2304双相不锈钢表面在近海暴露前期形成了致密的金属氧化膜,保护了基体;随着暴露时间的增加,不锈钢氧化膜表面附着了一层较为致密的钙镁沉积层和SiO2,与不锈钢结合紧密,具有一定保护作用。SAF 2304双相不锈钢在近海中的腐蚀形貌表现为均匀腐蚀,具有很好的耐蚀性能。

(3) 通过XRD和IR分析可知,碳钢腐蚀产物中的物质主要为Fe3O4和α-FeOOH以及SiO2,SAF 2304双相不锈钢腐蚀产物主要为海洋污损钙镁沉积层和SiO2。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414