1.试 验

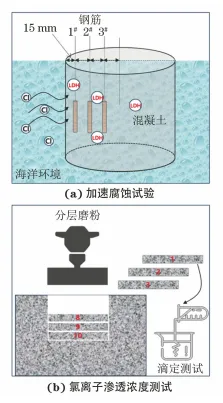

1. 1 CaAl-LDH制备与表征 CaAl-LDH材料采用共沉淀和离子交换技术制备,具体工艺如下:分别配制0.4mol/LCa(NO3)2溶液200mL、0.2mol/LAl(NO3)3溶液200mL和1mol/LNaNO2溶液100mL,将配制好的Ca(NO3)2和Al(NO3)3溶液混合,并磁力搅拌10min;将混合液逐滴加入到NaNO2溶液中,搅拌30min后,采用稀硝酸和氢氧化钠调节混合液的pH至9,继续搅拌24h;采用离心机对混合液进行多次离心,并用去离子水清洗,将获得的沉淀物干燥即可得到CaAl-LDH。分别采用 X射线衍射仪(XRD)和扫描电镜(SEM)分析观察CaAl-LDH结构和形貌。 1.2 钢筋混凝土试块制备 钢筋混凝土试块中水泥采用粤秀P·II42.5R型硅酸盐水泥,砂为标准砂,CaAl-LDH掺量为2%(质量分数) ,并以不惨CaAl-LDH的空白样作为对照试块。为保证CaAl-LDH在混凝土中均匀分散,将CaAl-LDH颗粒研磨,过筛(孔径6.5μm)去除大颗粒,边搅拌边将CaAl-LDH缓慢掺入到水泥砂浆中,并继续搅拌10min,最后一起混合搅拌成型。钢筋混凝土试块中钢筋材料为Q235钢。3根钢筋沿混凝土外侧向内间隔1.5cm排布,成形后钢筋混凝土试块为圆柱体(ϕ20cm×15cm),如图1(a) 所示。混凝土强度等级为C40。 1.3 抗氯盐侵蚀性能测试 为了评价CaAl-LDH的抗氯盐侵蚀性能,在空白和掺入CaAl-LDH的模拟混凝土孔隙液中测试了钢筋的开路电位和极化曲线。模拟混凝土孔隙液为饱和Ca(OH)2+0.05mol/L NaCl溶液,CaAl-LDH掺量为2g/L。测试仪器为Parstst2273电化学工作站,同时采用三电极体系:钢筋为工作电极、 铂电极为辅助电极、饱和甘汞电极为参比电极。极化曲线测试区间为-150~+750mV(相对于开路电位),扫描速率为1mV/s。 1.4 耐久性评估 模拟海洋环境对钢筋混凝土试块进行加速腐蚀试验,即将试块在165g/LNaCl溶液中浸泡3个月。然后,同样采用电化学工作站和三电极体系对混凝土试块中不同深度的钢筋进行电化学测试。其中,电化学阻抗谱以开路电位为平衡电位,频率范围0.01~100000Hz,扰动电位为±10mV。 参考JGJ/T322-2013《混凝土中氯离子含量检测技术规程》检测混凝土中氯离子渗透含量。先采用自动磨粉机对样品进行分层磨粉,然后将各层磨粉溶解于水中,并采用电化学自动滴定方法测其氯离子含量,如图1(b)所示。 图 1 试验装置示意

2 结果与讨论

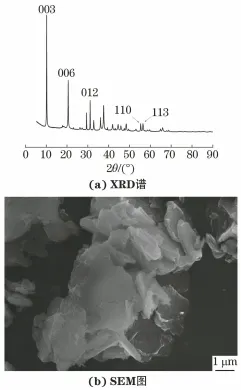

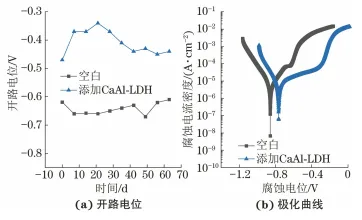

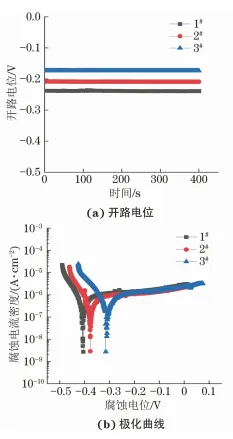

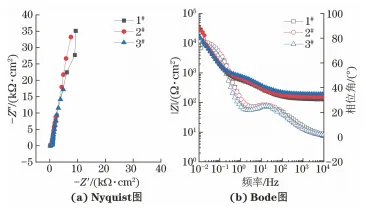

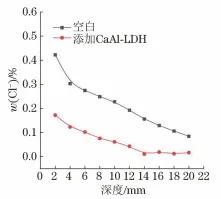

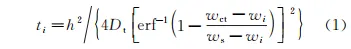

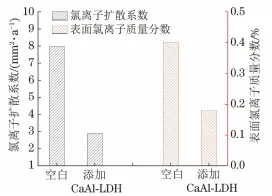

2. 1 CaAl-LDH的性能表征 从图2(a)中可以看出,在2θ为11°、22°附近存在强衍射峰,说明CaAl-LDH具有良好的结晶度,通过与标准卡片(JCPDS12-0008) 对比(003) 峰位置所对应的度数为11.5°,进一步结合Bragg方程计算可得CaAl-LDH的层间距约为0.75nm。由图2(b)可见,试验制备的CaAl-LDH为典型二维结构,片层厚度约为50nm,横向尺寸达到微米级。对比水热方法制备的LDH可以看出,采用共沉淀和离子交换法制备的CaAl-LDH不仅结晶度高,而且具有完整的二维结构。 图2 CaAl-LDH的XRD谱及SEM图 2.2 抗氯盐侵蚀性能 LDH的层状结构可通过离子交换作用降低混泥土孔隙液中侵蚀性离子的含量,从而抑制钢筋的腐蚀。图3为钢筋在空白和添加CaAl-LDH的模拟混凝土孔隙液中的开路电位和极化曲线。结果表明,钢筋在添加CaAl-LDH的模拟混凝土孔隙液中的开路电位显著高于在空白模拟混凝土孔隙液中的。钢筋在空白模拟混凝土孔隙液中的开路电位基本维持在-0.7~-0.6V,说明在氯盐作用下钢筋表面基本无法实现钝化,并且电位值呈现先降后升的趋势,说明钢筋在初期发生氯盐腐蚀之后锈蚀产物附着在钢筋表面,随着锈蚀层厚度增加,电位向正向偏移。在添加CaAl-LDH的模拟混凝土孔隙液中,钢筋的开路电位先升后降,最后趋于稳定。在浸泡初期CaAl-LDH与钢筋附近的Cl-发生离子交换,置换出的NO2(-)与OH-共同提升钢筋表面的钝化作用,因此开路电位上升;之后,在浓差扩散作用下,远处Cl-向钢筋附近扩散,并与NO2(-)发生相互作用,最终实现动态平衡,因此开路电位趋于稳定。从极化曲线可以看出,在空白模拟混凝土孔隙液中,钢筋的自腐蚀电位较低,表面锈层无法阻止内部钢筋的持续腐蚀,而在添加CaAl-LDH的模拟混凝土孔隙液中,钢筋仍保持良好的钝化状态,自腐蚀电位及在阳极区的破钝电位显著增大。综合电化学测试结果可知,CaAl-LDH在模拟混凝土孔隙液中对钢筋耐蚀性具有较大的提升作用。 图3 钢筋在空白和添加CaAl-LDH的模拟混凝土液中的开路 电位及浸泡60d后的极化曲线 表1 在165g/LNaCl溶液中浸泡3个月后添加CaAl-LDH混凝土中不同深度处钢筋的电化学腐蚀数据 2.3 耐久性评估结果 在溶液体系中,无论是CaAl-LDH还是腐蚀介质均具有较高的迁移和交换效率,因此CaAl-LDH对抑制钢筋腐蚀具有较为直观的效果,而在混凝土体系中,混凝土材料发生水化后结构变得致密,这显著阻碍了离子扩散与交换。图4、图5及表1为距离保护层不同深度的钢筋在高含量氯盐溶液中浸泡3个月后的电化学腐蚀数据。结果表明:与溶液体系(图3)相比,混凝土中所有钢筋的开路电位均显著正向偏移,这主要得益于混凝土水泥水化产物对钢筋表面的钝化作用。随着混凝土层厚度增加,钢筋的开路电位进一步正向偏移,其原因是外部环境中溶液扩散导致外层混凝土湿度高而内层则仍保持干燥状态。动电位极化曲线及电化学阻抗谱也显示,不同深度钢筋具有相似的腐蚀行为,阳极区保持较宽范围的钝化,腐蚀控制步骤为离子扩散过程。从腐蚀电流密度来看,不同深度钢筋均处于钝化状态,外部Cl- 等侵蚀性介质尚未对钢筋产生不利影响。 图4 在165g/LNaCl溶液中浸泡3个月后添加CaAl-LDH混凝土中不同深度处钢筋的开路电位和极化曲线 图5 在165g/LNaCl溶液中浸泡3个月后添加CaAl-LDH混凝土中不同深度处钢筋的电化学阻抗谱 从电化学测试结果不能确定,混凝土中的CaAl-LDH是否与外部侵蚀性介质发生了交换作用。因此,对空白及添加CaAl-LDH混凝土进行分层磨粉,测试不同深度处混凝土中的游离氯离子含量,结果如图6所示。在高含量氯盐溶液中浸泡3个月后,空白混凝土在距表层20mm的深度范围内已存在一定量的氯离子,而在添加CaAl-LDH混凝土中氯离子含量则显著低于空白混凝土。氯离子测试结果说明,混凝土中的CaAl-LDH已经与部分侵入的氯离子发生了离子交换,氯离子含量降低 了60%以上。 图6 空白和添加CaAl-LDH混凝土中氯离子含量分布 此外,由离子交换所释放的阻锈基团也有助于提升钢筋的临界氯离子含量。从图7可见,当空白模拟混凝土孔隙液中氯离子浓度为0.15mol/L时,钢筋发生腐蚀;在添加CaAl-LDH的模拟混凝土孔隙液中,当氯离子浓度达到0.30mol/L时,钢筋才发生腐蚀,钢筋锈蚀的临界氯离子浓度提高了1倍。CaAl-LDH对氯离子含量的降低体现在降低氯离子在混凝土中的扩散系数和表面氯离子含量,耐蚀性提高则体现在钢筋锈蚀的临界氯离子浓度提高。这三个影响钢筋混凝土寿命的关键指标存在式(1)所示关系。 式中:ti为钢筋混凝土的寿命,a;h为混凝土层厚度,mm;Dt为氯离子扩散系数,mm2/a;wct为钢筋锈蚀的临界氯离子质量分数,%;wi为初始氯离子质量分数,%;ws为钢筋表面氯离子质量分数,%。 图7 在空白和添加CaAl-LDH的模拟混凝土孔隙液中氯离子含量对开路电位的影响 为进一步明确CaAl-LDH对混凝土寿命提升作用,对图6中数据进行拟合得到氯离子扩散系数和表面氯离子质量分数,结果如图8所示。从图8中可以看出,氯离子扩散系数从空白混凝土中的7.97mm2/a 下降至添加 CaAl-LDHs混凝土中的2.9 mm2/a,表面 氯离子质量分数由空白混凝土中的0.4014%降低至添加CaAl-LDH混凝土中的0.1793%,降低幅度分别达到63.6%和55.3%。将上述指标代入公式 (1) ,以浪溅区混凝土(混凝土厚度20mm) 为例进行计算。结果表明,CaAl-LDH能够使混凝土寿命提升15倍以上。考虑到CaAl-LDH与侵蚀性离子发生离子交换后其含量降低,预期寿命也能提升10倍以上。综合以上试验结果,CaAl-LDH对海洋环境中混凝土结构寿命具有显著的延长作用。 图8 CaAl-LDH对混凝土中氯离子扩散系数和表面 氯离子含量的影响

3. 结 论

(1) 钢筋表面CaAl-LDH通过与氯离子发生交换,不仅降低钢筋周围氯离子含量,而且增强了钢筋钝化状态,显著提升钢筋抗氯盐侵蚀性能。 (2) 混凝土结构中CaAl-LDH能够降低侵入的游离氯离子含量,从而降低氯离子在混凝土中的扩散系数及表面氯离子含量,并提升钢筋锈蚀的临界氯离子浓度,显著延长海洋环境中钢筋混凝土结构的服役寿命。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414