碱性电解水制氢设备的腐蚀问题解析与应对策略

2024-12-31 16:15:54

作者:腐蚀与防护 来源:腐蚀与防护

分享至:

在全球“碳达峰、碳中和”政策的推动下,水电解制氢行业蓬勃发展,碱性电解槽成为业界应用主流。然而,设备腐蚀问题犹如一颗隐藏的“暗雷”,是现阶段影响碱性电解槽寿命的关键因素,不容忽视。本文将剖析碱性电解水制氢设备的腐蚀问题,包括其原因、各类腐蚀现象、防护措施以及相关部件要求等,为行业发展提供技术参考。

水电解制氢系统涉及氢气、氧气、氢氧化钾(或氢氧化钠)溶液等物料介质,腐蚀类型多样,如化学腐蚀、电化学腐蚀、氢脆、碱脆等。

腐蚀问题若处理不当,会导致频繁维修、更换零部件,打乱工厂生产排产计划,造成经济损失,还可能引发物料泄露,污染环境、危害人身安全。

1)性能下降:腐蚀会导致电极表面活性下降,减少氢气和氧气的生成效率,从而降低电解槽的整体性能。

2)电极损耗:随着时间推移,腐蚀会导致电极材料逐渐耗损,影响其机械强度和导电性,最终可能需要更换电极。

3)气体生成不均匀:腐蚀导致的电极表面不平整可能导致气泡生成不均匀,进而影响气体分离和收集效率。

4)故障风险增加:严重的腐蚀可能导致电极开裂或失效,增加电解槽整体系统的故障风险。

5)维护成本上升:腐蚀引发的性能下降和电极更换需求增加了维护和运行成本。

氢脆是金属因氢导致力学性能下降的现象,分为环境(外部)氢脆、内部氢脆、反应氢脆。

钢铁材料中,碳钢氢脆随碳含量增加而加剧,不锈钢也面临氢脆风险,奥氏体不锈钢抗氢脆性能相对较好。环境温度、氢压、应变速率、加工工艺等因素影响氢脆发生。

为预防氢脆,可从减少氢溶入、降低氢浓度、抑制氢扩散、表面处理、合金化和热处理、减少应力集中等方面着手,制氢系统选材时也需谨慎考虑管道和阀门材质与氢气的相容性。

碱脆又称应力腐蚀开裂,是金属在特定腐蚀介质和拉伸应力下的脆性开裂。碳钢在较高浓度NaOH溶液和一定温度下易碱脆,奥氏体铬镍不锈钢也有碱脆风险,镍和镍基合金碱脆范围相对狭窄。

对于碱液介质选材,电解槽极板等常用碳钢镀镍,管道选材需兼顾多种因素,电极选择也有讲究,如常用镀镍软铁作阳极。

电化学腐蚀包括杂散电流腐蚀、电偶腐蚀、缝隙腐蚀等。

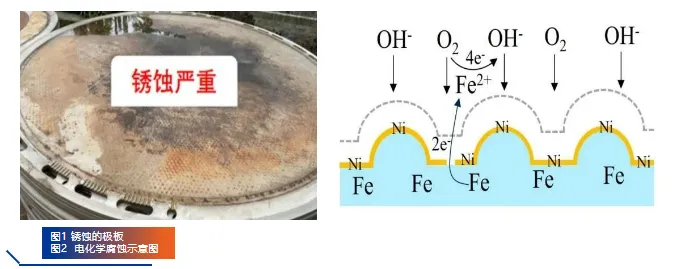

电解槽中的极板在镀镍时出现漏点或者在使用过程中镍层被破坏,基底Fe将暴露在KOH溶液中,由于Fe的金属性强于Ni,所以Fe更容易成发生氧化反应,Fe变成Fe离子并与溶液中的OH-结合形成Fe(OH)3,然后脱水变成Fe2O3(红棕色)。这就是极板发生腐蚀表现为红棕色铁锈的原因。

此外,还有乳突顶点、极板气体通道、镍镀层等部位的腐蚀现象,需采取相应措施预防,如控制蒸汽水质、保证碱液浸没气道、及时清理杂质等,同时应综合运用多种腐蚀控制技术。

电解槽极板镀镍厚度应符合相关国家标准,这关系到极板的耐腐蚀性和导电性,进而影响电解槽性能寿命。盐雾试验对极板至关重要,能提前发现潜在腐蚀问题,确保其在不同环境尤其是高盐雾环境下的适应性和耐久性,满足工业对设备可靠性的要求,适应新型电解槽设计需求。

碱性电解槽虽技术成熟、电极材料成本低,但腐蚀问题突出。腐蚀原因与碱性环境和电解产生的氧气有关,后果严重影响结构和性能。

预防措施涵盖材料选择与开发、电解槽设计优化、控制逻辑优化、表面处理工艺优化与核心零部件匹配以及定期维护等多方面。

水电解制氢设备腐蚀问题复杂,但通过深入了解腐蚀机理,采取有效的防护措施,从材料选择、工艺优化到日常维护,全方位、多层次地构建防护体系,就能确保设备稳定运行,推动水电解制氢行业迈向更加高效、安全、可持续的发展道路。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。