「摘 要」 在21世纪初,阴极保护(CP)屏蔽的概念首次在公开文献中提出,至今仍在涂料专业人士之间争论不休。不同方法和不同技术对不同涂层的屏蔽机理及其认识仍有待研究。从CP屏蔽因素到评估方法,本综述通过对已发表的文献进行深入的分析并利用掌握的知识找出研究空白,从而进一步解决这一问题,获得可靠的埋地涂层结构。对此,我们认为采取综合方法是很有必要的,包括应考虑涂层老化、阴极保护、电化学和传输过程等。 本综述的第一部分,在讨论涂层下面涉及的机理之前,先介绍了阴极保护和涂层特性有关的最新研究成果;第二部分讨论了化学和微生物过程中的迁移现象及其与阴极保护性能的关系;最后,从不同角度介绍并讨论了阴极保护屏蔽的评估方法和建模工作。 关键词:涂层,阴极保护,屏蔽,建模,剥离 作者 | Abdelkader Meroufel, Andrew Gordon, Dominique Thierr

现场应用胶带

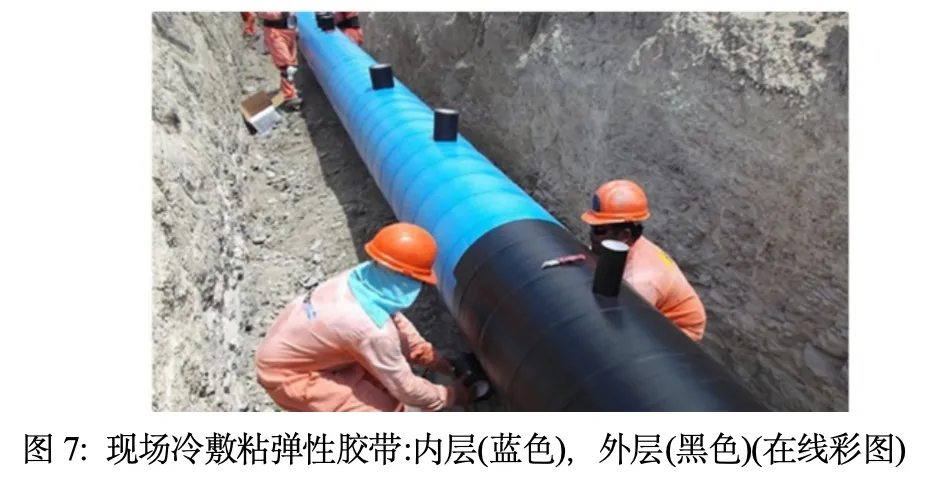

在本节中,讨论的重点将是持续引发涂层制造商之间CP屏蔽争论的现场冷敷胶带。在这一类别下,可以考虑两个主要的产品类型,即低结晶度聚烯烃和增强聚合物胶带。通常,这些涂层应用于并由国际标准(ISO 21809-3和NACE SP0109)规定的现场接头或环缝焊接。不过,人们却对这些产品用于修复旧主管越来越感兴趣。 现场接头和环缝焊接是埋地管道最薄弱的部位。与工厂应用的涂料(如FBE或3LPE)相比,它们的损害被认为更为严重。事实上,与现场相比,涂层的附着力在很大程度上受到应用条件的影响,这些条件在工厂中得到了很好的控制和优化。[33]此外,这种应用于环缝焊接上的涂层还存在与钢管表面形成间隙的问题,这是低效CP的危险区域之一。[34] 低结晶度聚烯烃胶带通常被称为粘弹性胶带,由两层组成:用于防腐的内层和用于机械保护的外层(图7)。正如Doddema所描述的那样,内层被认为具有基于聚异丁烯化学成分的自我修复功能。[35]据称,这层材料具有吸水性低和抗菌性强的特点,因此具有耐候性。附着力取决于内层的粘性和使用方法,使用方法可以是手工包裹或使用专用机器。 用于机械保护的外层通常是聚氯乙烯(PVC)或聚乙烯(PE)聚合物。这种涂层的涂抹采用单层或双层重叠的方式,重叠率达到50%。该涂层的总厚度很高,在2-6mm之间。

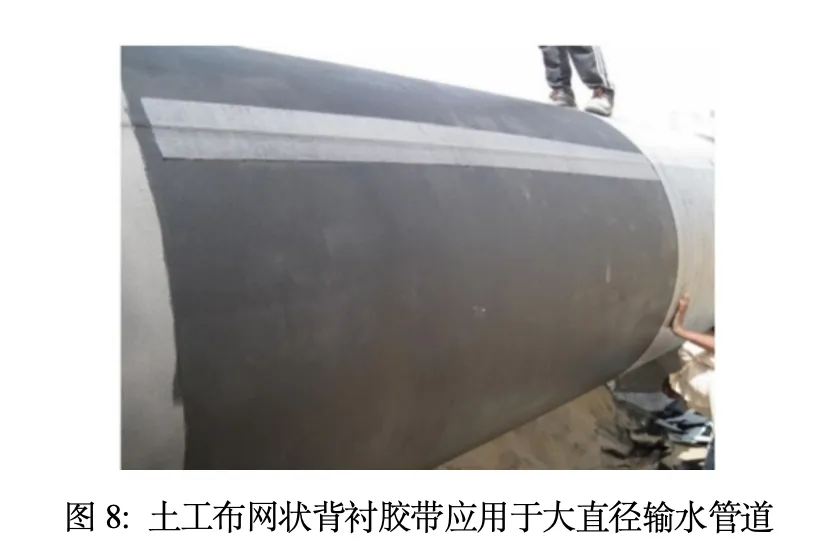

根据ISO 21809-3,商用粘弹性胶带在0.1mol/L NaCl溶液中浸泡100天后的比电阻值用Rs100表示。大多数粘弹性胶带的比电阻为Rs100≥108Ω m2(1010 Ω cm2),该标准还要求涂层与阴极保护兼容。遗憾的是,没有给出这一要求值的理由。有关这些涂层在耐久性和CP屏蔽问题方面的现场性能和实验室研究数据有限。Meroufel[36]对这类涂层老化的现有技术研究进行了调查。文献中注意到两种观点,包括制造商和最终用户的观点。[37,38]从最终用户的角度来看,Moosavi[38]报告了冷敷胶带在抗土壤机械应力方面的弱点。这将导致附着力下降(一种称为下垂的现象),并在内层和金属管钢之间形成缝隙,这在保护CP方面是有问题的。 Meroufel[39]对涂有这种胶带的大型水管进行的检查表明,经过5年的使用,水管没有脱粘,pH值呈中性,也没有腐蚀。水管埋在地下水位较高的碱性含盐沙土(subkhas)中。 此外,正如Neal所报道的那样,热降解也会导致多重故障,这在输油管道中是很常见的。[40]还有报告称,冷敷胶带一般会出现一些“螺旋”腐蚀,但没有粘弹性胶带的相关数据。 为了克服抗土壤机械应力的弱点和CP屏蔽问题,人们开发了增强聚合物胶带。主要的例子是20世纪90年代末开发的橡胶沥青顶部的土工布网状背衬织物。[41]图8显示了应用在大直径管道上的网状背衬沥青胶带。

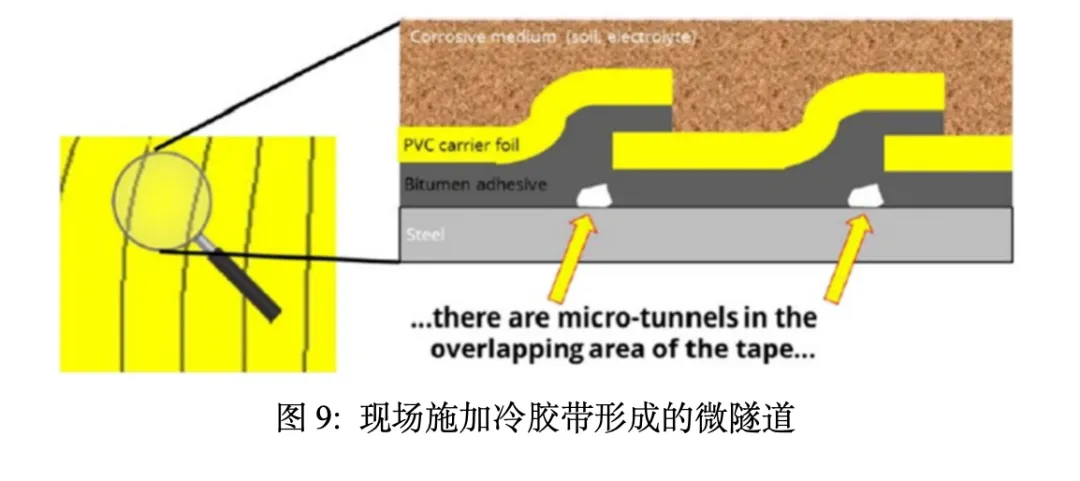

通过在包裹胶带之前涂上快干粘合底漆(溶剂中的橡胶基材料)来保证这种胶带的附着力。采用橡胶沥青层保证防腐性能,通过聚丙烯土工布网控制土壤应力。没有关于商用土工布网状背衬胶带电阻的数据。ISO 21809-3和NACE SP0109都没有提供有关电阻的合格标准。然而,一些关于沥青的文献数据提到,其中发现含有炭黑的干沥青样品(1mm厚度)的电阻率(通过双探头法测量)为105-1014 Ω m(107-1016Ω cm),炭黑含量为2.5至18 wt.%。[42]尽管如此,土工布网状背衬胶带在干燥和饱和条件下的电性能仍然有待探索。由于许多方面的原因,土工布网状背衬胶的现场性能也仍未被探索。近二十年来,涂层在市场上的应用仅限于环缝焊接、现场接头,偶尔用于修复。 现场应用冷胶带的缺点之一是,会在重叠区域产生微隧道,如图9所示。这些微隧道的大小取决于内层类型和应用程序。 为了克服CP电流可能无法到达、腐蚀可能继续进行(称为螺旋腐蚀)的这一危险区域,一些涂料制造商提出了软管状涂层的概念。三层胶带技术就是这种软管状涂层的典型例子,它基于胶带的内外涂有丁基橡胶的胶带来消除微隧道。这样就形成了防水/防氧软管,消除了脱粘的风险,而且不受土壤环境变化的影响。因此,涂料制造商声称,由于不存在脱粘风险,CP并非强制性的。遗憾的是,由于缺乏有关螺旋腐蚀和长期性能的公开文章或实验室数据,很难对上述说法做出结论。

阴极保护知识更新

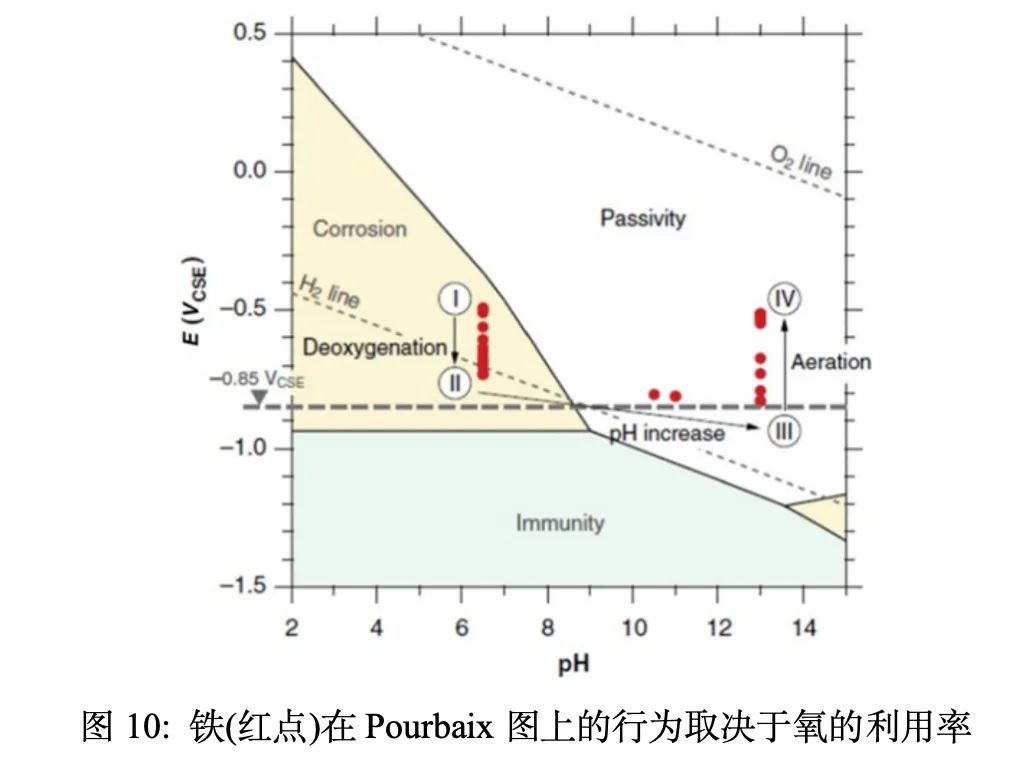

阴极保护(CP)是一种历史悠久、发展迅速的电化学保护方法。不过,其某些方面仍在讨论之中,如界面(金属基底/涂层)pH值(及其演变)和Pourbaix图所预期的被动层形成。对其中一些方面进行了许多研究调查,如Bu¨chler等人报道的[43]文献中的一项重要讨论涉及到实现碱性/碱性pH值所需的电流密度。 根据Angst最近调查的开创性工作,[44] 0.1 A /m2的电流密度足以通过产生羟基(OH–)来钝化钢。产生一个浓度梯度的OH–被称为“浓度极化”,这个概念得到了许多学者的认可。[43,45]然而,在讨论这一概念时,应首先考虑控制金属表面氧的运输和可用性的土壤特性。Martinelli-Orlando和Angst[45]最近的一项研究表明,当CP极化碳钢埋在不同孔隙率和饱和在不同水平的模拟土壤溶液的石英中时,氧和pH在24h内均发生演变。这可能是一个很好的起点,但还需要进一步的工作,因为这些条件在石英的化学惰性特性、溶液补充和微生物的贡献方面受到限制。 通过Angst[44]研究了氧气对界面pH值的影响,以确定钝化水平(图10)。不过,这些实验采用的是纯化学实验方法(无CP极化),与基于电化学的现象相比,在动力学和平衡方面可能有所不同

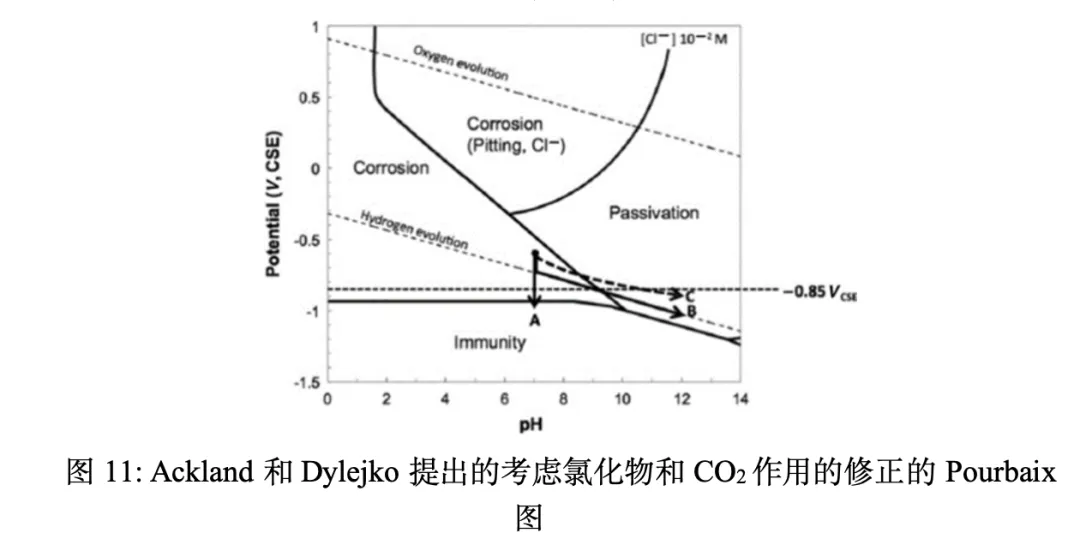

此外,界面pH值的增加与周围土壤特征之间的相互作用仍是一个有待研究的问题。可能影响界面pH升高的土壤特征包括pH缓冲能力、氯化物浓度、溶解的CO2可能造成的影响以及微生物活动。在CP条件下,pH缓冲能力与土壤对pH升高的抵抗能力相对应。这可以是预计用于含碳酸盐/碳酸氢盐体系的土壤和受土壤质地影响的质量运输。然而,文献研究表明,通常CP产生的动力学OH–克服了土壤系统的缓冲能力。[46]这可能只会推迟CP引起的pH升高,但并不能阻止它。那么,任何降低CP反应动力学的因素都将有利于土壤的缓冲能力。 例如,对于CP在不同氯化物浓度下的性能,在土壤腐蚀方面的研究并不充分。大多数关于CP与氯化物之间相互作用的研究都是针对混凝土中的钢筋进行的。一个典型的例子是最近的一项研究,其中有必要调整正确的外加电流。[47]遗憾的是,实验从一开始就把氯化物加入到混合水中,没有考虑到钢的初始钝化。 很久以前,Pourbaix曾报告了临界氯化物浓度为355ppm(10-2M),作为钢的钝化和点蚀形成之间的界限。[48]当Ackland和Dylejko[49]在重新研究如何使用Pourbaix图时,考虑了这一因素和0.01M的CO2,提出了CP在0.85V电位与Cu/CuSO4对比下的潜在标准有效性(图11)。

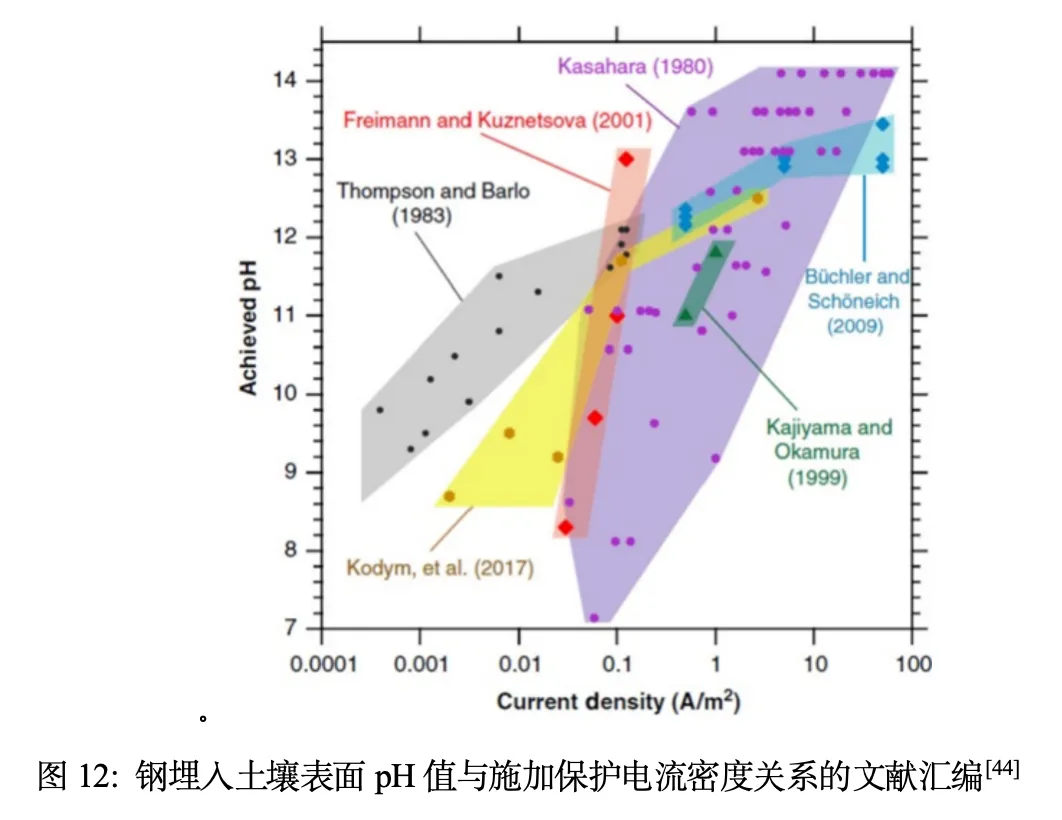

Eslami等人[50]在X65钢近中性SCC腐蚀90天的情况下,研究了5% CO2/N2混合气体对脱粘涂层局部环境的影响。学者使用土壤模拟溶液研究了固定裂缝几何形状的这一因素。正如预期的那样,有限的CO2供应将支持CP极化下有利于钝化条件的高pH的发展。CO2供应的限制主要受土壤化学/质地和微生物活性的影响。那么,不同因素之间的协同作用再次突出表明,有必要采用综合方法来研究这些现象。 在微生物活性方面,一些学者声称CP能有效防止微生物腐蚀(MIC)。[51]然而,由于微生物可能参与不同的化学、物理和电化学现象,这种说法仍然存在争议。Jansen等人[52]最近的一项研究表明,在特定细菌类型的生物膜存在的情况下,CP保护钢表面的pH增幅较小,CP电流需求较高。要知道,生物膜中可能含有具有电活性行为的细菌(如几种SRB细菌),它们提供阴极位点并参与阴极电流。同时,细菌也会消耗氧气进行呼吸而不产生OH-。这些现象加上生物膜的斑块性(未覆盖整个表面)可以解释CP极化存在时pH值增加较小的原因。此外,这些结果排除了过去关于金属表面CP诱导的高pH值消除生物膜的猜测。对于CP屏蔽区,微生物活动会通过分泌酸(产酸细菌,APB)或将Fe+2氧化为Fe+3(铁氧化细菌,IOB)来刺激腐蚀过程。 因此,进一步了解这方面的情况,就能更全面地了解在生物膜存在的情况下,界面上发生了什么,这取决于生物膜的组成和成熟度。 这就是为什么有利于浓度极化的条件是许多研究的主题。根据Büchler等人的说法,[43]只有当管道铺在细沙和土壤中或与来自硬水的钙质沉淀物接触时,才会发生这种情况。Ackland和Dylejko也持有同样的观点。[49]然后,发现浓度极化面积的大小不仅取决于电解质的离子强度或pH值缓冲能力、平流和土壤微观结构,还取决于不同研究的实验时间。[44]这些因素的变化导致了pH值升高与CP保护程度(电流密度)之间关系的差异,如图12所示。以上关于CP引起钝化的所有讨论都是针对0.85V电位与Cu/CuSO4的对比,在这种情况下,pH值至少等于9或10。 或者,如果通过CP无法在现场实现钝化(通过pH值升高),则考虑第二种机制,即CP的活化极化。活化将使电位向钢免疫域转移,这需要高的电流密度要求,可达到1A/m2。[43]这取决于免疫域在水稳定域之外。 到目前为止,上述讨论还没有考虑到带孔的脱粘涂层的存在,在这种情况下,传输现象和化学/电化学过程将影响钢/被捕获电解液的界面(将在下文中讨论)

脱键涂层下的机制

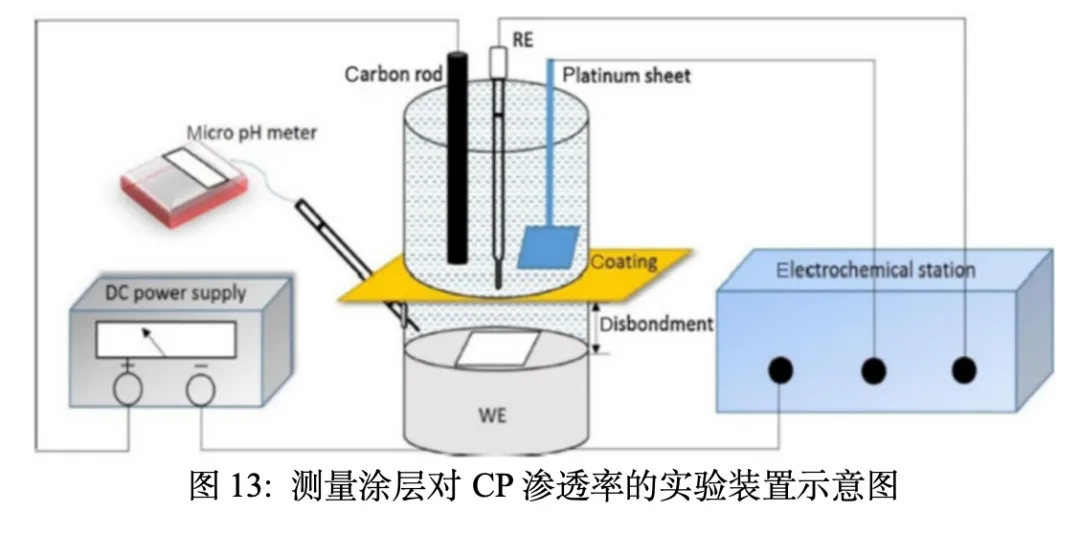

管道涂层可能由于不恰当的应用、运输和安装过程中的损坏,或意外的使用条件,遭受不同类型的降解。因此,会发生涂层剥离(分层,附着力损失),并且在阴极保护(阴极剥离)的存在下可以进一步增强。虽然阴极脱键会影响所有CP屏蔽主题的脱键区几何形状,但其机理不在本综述的范围之内,可在其他地方查阅。[53-55]那么,尽管涂层脱键,我们是否可以继续在缝隙区域获得有效的CP。根据Carpentiers等人的研究,[56]脱键涂层下的腐蚀在1965年开始受到关注。大多数学者都试图提出不同的化学和电化学过程来解释应力腐蚀开裂(SCC)和点蚀失效的案例。 据指出,脱粘涂层下的缝隙区域CP不足是造成故障的主要原因。然而,由于缺乏有关裂缝条件的大量现场数据,因此开发了两种方法:模拟条件的实验室测试和建模研究。下一节将讨论所开发的数学模型。 通过开发不同的实验室设置来研究模拟涂层剥离环境下的CP性能。控制涂层缺陷尺寸、缝隙几何形状、溶液化学、CP参数(电流、电势)、水循环速率等影响因素。许多学者都能确定当地环境参数的特征,包括pH值、氧、氯化物、电位/电流(分布)。 Perdomo和Song[57]观察到,尽管流动电流很小,但裂缝区域仍存在腐蚀保护。电流流动的程度取决于溶液电阻率和间隙/缝隙大小。与较大的裂缝相比,小缝隙受环境变化的影响更快。 Li等人[58]观察到随着时间变化的三个事实:电势和电流分布更加均匀,缝隙溶液电导率增加和氧气的消耗。实验在中性稀释的NaCl溶液环境中,在0.95~1.25V电位之间对SCE(位于涂层中心)进行阴极极化25小时后进行的。学者提出了高电阻率溶液中CP对缝隙腐蚀的保护机理,包括有限电化学保护阶段、缺氧阶段和完全电化学保护阶段。这三个阶段受缝隙中氧的存在和环境的化学变化的影响。 Campaignolle等人[32]发现,对于一个大的(脱粘)裂缝区域,腐蚀风险很高,特别是当考虑到捕获溶液的循环而不是停滞时。然而,在埋地管道的情况下,除非管道受到波动的地下水位和脱键涂层间隙几何形状的显著影响,否则捕获溶液的循环是低于预期的。在这种情况下,循环过程会产生严重的腐蚀,正如Tan等人[20]在现场条件下使用有趣的探针测量脱粘涂层下的腐蚀所证明的那样。 后来Yan等人[59]使用了类似的实验装置,并包括一个额外的微电极来监测pH值、氯化物和电位梯度。结果表明,在CP中断后,裂缝区域内的局部保护性的化学环境仍能持续一段时间。然而,这项工作是在固定的裂缝几何形状下进行的。 Yan等[60]通过在缝隙区域鼓泡CO2/N2来研究脱氧效应,并建立了E-pH图,以探讨X70钢发生SCC的潜在风险。深裂缝位置的局部钢电位与裂缝开口处实测的外加CP电位无关。根据学者的观点,必须考虑接近中性pH值的SCC风险,尤其是在有潜在衰变和CP中断后吸收CO2的情况下。这项研究可能适用于相对酸性的土壤。 最近,Wang等人[61]研究了不同的裂缝几何形状对裂缝口之间和进一步进入裂缝的电位梯度的影响。得出的结论是,电势下降是由于缝隙溶液阻力和电流耗散所致。随着裂缝长度的增加和宽度的减小,CP到达裂缝深处的有效性增加。这是一种间接的方法来考虑裂缝溶液的体积及其对Bu¨chler表示的CP保护效率的影响。[15] 通过与pH值微电极相关的简单设置,Kuang和Cheng[30]通过两种已知涂层(FBE和HDPE)评估了CP的渗透性。该方法类似于膜研究,其中对电极位于顶室,工作电极(钢)位于底室。涂层(膜))钢之间的间隙代表缝隙面积(图13)。

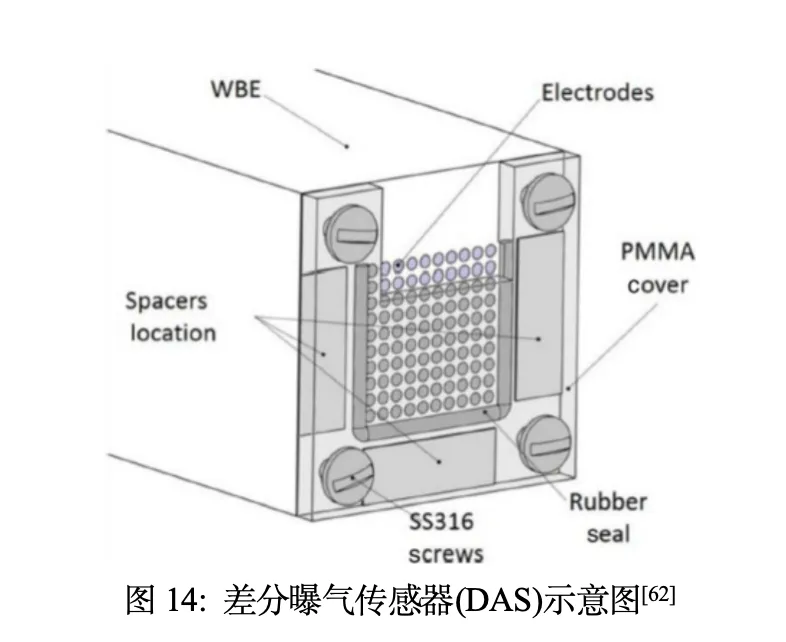

本研究的主要发现是CP渗透率通过FBE的时间依赖性特征。这种行为归因于FTIR光谱评估的分子结构演化。此外,更多的负CP电位似乎只增强FBE的CP渗透。由于HDPE的吸水性极低,因此已被证实,FBE即使在30天的暴露时间内也能屏蔽CP电流。 在更现实的条件下,一些学者研究了交流(AC)干扰对脱键涂层CP屏蔽的影响。Kuang和Cheng[62]在实验室中进行了一系列的测量来对其进行研究。在较小的AC电流密度(100 A/m2)下,观察到CP电流渗透(钢电位向更负的区域移动)到缝隙的增强。然而,AC电流密度的增加有利于腐蚀产物的发展,阻碍了离子扩散和CP渗透。 在CP和分离涂层的局部腐蚀方面,Varela等人[63]提出了一种差分曝气传感器(DAS),可以进行非常有用的电化学测量(图14)。首次同时在缝隙区域测定了阳极电流和阴极电流。使用了两种不同的分析方法(法拉第定律和校正电流)来估计腐蚀及其分布。使用校正电流法在扩散控制中观察到改进的腐蚀估算。此外,这种方法还可以估算CP条件下裂缝外的腐蚀模式。电化学计算结果与表面轮廓测量结果之间存在良好的相关性。 Wang等人[64]采用了图14所示的相同传感器来研究并观察土壤裂缝间隙几何形状和含水饱和度对脱粘涂层的影响。在饱和土壤中,这种行为与电解质溶液中的行为相似,在电解质溶液中,CP诱导的高pH值环境和浓度极化机制减轻了缝隙腐蚀。在非饱和土壤中,缝隙腐蚀行为随涂层脱粘间隙大小的变化而发生显著变化,从而对CP电流产生屏蔽,导致间隙大小为1mm时出现严重的局部腐蚀。非饱和土壤的高电阻率解释并证明了CP电流屏蔽条件。 大多数引用的研究都对特定涂层的CP渗透性有一定的了解,但主要集中在裂缝几何上。涂层厚度及其老化的作用,以及裂缝溶解度与周围环境之间的相互作用尚未得到研究。

建模研究

用数学模型来描述和预测存在CP保护的脱粘涂层下的钢材行为仍然是一种古老的方法。Fessler等人[65]提出了在充满碳酸氢盐溶液的模拟脱粘试验电池中计算电流分布的数学方法。结果表明,进入缝隙的电流值远远小于电池总电流。 Fink等人[66]尝试用拉普拉斯方程求解模拟分离测试电池中的电流分布方程。对于相对高电阻率的溶液,观察到电流急剧下降,并预测极化是由于缝隙区域的低氧水平和高pH值造成的。 Song等人[67]简化了他们的复杂(2D)模型,以预测在有或没有CP的剥离涂层下管道钢的腐蚀速率,提出了缝隙区域钢的电势和缝隙内CP电流的范围。由于缺乏氧气数据,因此可通过考虑钢材在漏电的电位、开路电位和线性极化电阻来克服这一问题。 Allahar等人[68]建立了一个模型,用于预测涂层漏点周围分层区域内的电位下降。裂缝区域被假设为圆柱形并且是对称的。电势下降是通过一个数学模型得到的,该模型由耦合、非线性、偏微分控制方程组成,描述了脱层区域内的传输(扩散和迁移)和电化学反应(阳极和阴极)。该模型表明,通常使用的可以忽略分层区域浓度梯度的假设是不成立的。然而,电势下降表达式假设固定分层间隙厚度、漏点大小和外加电位。学者建议进一步发展他们的模型,包括考虑与pH值相关的析氢反应、水解离以及涂层对氧气和离子种类的渗透性。 Song[69]最近开发了一个有趣的模型,预测了可变几何形状缝隙区域的化学性质、钢电势和腐蚀速率。事实上,以前的建模工作为了简单起见,都是采用均匀的缝隙,这与地下涂层管道的实际情况并不相符。裂缝内的腐蚀是一维处理的,而氧气扩散是二维考虑的。这是因为氧气的氧化速度比其还原速度慢。结果表明,渗透涂层的行为类似于薄膜。事实上,在缝隙口的阴极极化作用下,与不透水涂层相比,涂层会更快地提高缝隙内的钠离子浓度和pH值。随着时间的推移,当缝隙内的钠离子浓度和pH值高于缝隙口时,渗透涂层往往会逆转离子的传输方向。这种行为在以往的研究中未被提及,值得进一步研究。 Wang等人[70]建立了一个数学模型,用于确定钢材脱粘涂层下与稀NaCl溶液接触的缝隙中化学和电化学瞬态过程的演变情况。结果表明,缝隙腐蚀的程度与缝隙的几何形状有关。发现腐蚀受裂缝深度增加和宽度减小的影响。在CP存在和不存在的情况下都能观察到氧气耗尽。随着时间的推移,裂缝溶液的pH值和电导率都在增加、电位梯度趋于稳定,而氯化物则随着裂缝深度的增加先减少后增加。同样,这种模型也没有考虑到脱粘涂层的传输现象。 Chen等人[71]采用了同样的方法,采用(1D)瞬态数值模型假设稀释NaCl溶液处于停滞状态。根据施加的CP电位,氧气在1小时内耗尽并达到非常高的pH值(11-12)。所产生的电场和电中性都诱导阴离子被排除在缝隙外,阳离子向缝隙迁移。结果发现,随着时间和缝隙距离增加,捕获溶液的电导率增加。 上述所有模型都是为了确定脱粘涂层下缝隙腐蚀的风险,尤其是局部腐蚀风险而开发的。必须指出的是,这些模型并不能满足所有的实际条件。这一点非常重要,因为缝隙的几何形状,跨/通过不同涂层的传输现象,氯化物和硫酸盐浓度对施加的CP电流的影响等。 讨 论

从前面的章节可以看出,在了解其机理之前,CP屏蔽仍是一个值得商榷的问题。虽然人们认为CP电流限制了某些涂层下的基底区域,但它的发展条件和随时间的演变还不清楚。尽管科学家们付出了巨大的努力,但对CP屏蔽复杂影响因素的研究仍是单独的、短暂的和不完整的。不过,从现场经验来看,首先要强调的是涂层脱粘并不总是意味着与腐蚀情况相关的CP屏蔽。虽然FBE和3LPE的现场性能非常明显,但现场冷敷胶带的性能仍不完全,无法得出结论。 要确定是否会发生腐蚀,不同涂层类型、间隙几何形状(大小)和不同土壤特性下当地环境的时空现场数据是关键信息,对管道专业人员大有帮助。 影响这种局部环境的因素包括脱粘区域的大小、典型的埋藏涂层(电气和传输)数据、界面(化学和生物化学)过程的程度及其与CP的相互作用。所有这些过程都需要采用可靠的非侵入式方法进行全面评估。研究失效案例时应考虑这些因素,以便正确理解,这需要具有不同背景的专家之间的密切合作。 然后,由于其多维性,考虑到多物理场建模阶段支持的输入数据可以通过实验获得,这种综合方法可能是有益的。多物理场模型应包括土壤中的物理化学过程、通过涂层的运输现象、被捕获微环境中的化学/生物化学过程和界面电化学过程。研究有和没有CP极化的这些现象,应能找到与CP屏蔽机制有关的几个答案。此外,它既可以支持CP屏蔽是由于埋地管道故障的原因的说法,也可以突出一些额外的贡献过程。为此,使用适用于本综述中讨论的各种涂层的非侵入式可靠实验方法仍是一个核心研究方向。 结 论 本综述旨在总结先前的研究工作,并收集有关在埋地管道上使用脱粘涂层进行阴极保护(CP)屏蔽的既有现场经验。将管道涂层、阴极保护、涂层脱粘和相关建模研究工作等所有专题方面的技术结合起来。 在全球范围内,根据对CP屏蔽的理解,与CP相关的埋地管道涂层有不同的方式选择。这与脱粘涂层的CP性能有关。据观察,对不同涂层的传输特性似乎缺乏完整的研究。这包括所有质量传输部分,如扩散、吸水及其对导电性的影响。虽然CP已应用了一个世纪,但最近对有缺陷的埋地涂层管道的CP进行了修订,以便根据著名的Pourbaix图对一些现场和实验室观测结果进行解释。 在脱粘涂层条件下,探讨了CP电流在不同条件下对钢管的保护作用及其机理。由于实验装置的不同影响了研究结果,因此很难对结果进行比较。 虽然,建模工作可以对各种阴极保护条件下脱粘涂层腐蚀情况进行预测,然而,没有考虑到缝隙溶液的变化及其与涂层上的质量传递的相互作用。 以下是一些值得进一步研究的重要待决问题: • 埋地管道中最常见的涂层需要在不同的脱粘和CP条件下进行长期表征。涂层结构的演变也可以通过光谱学来跟踪。 • 脱键涂层下钢的脱钝化条件(氧、pH、氯离子、MIC)仍未得到充分探索。尤其是当这与离子物种从土壤环境向缝隙溶液的迁移和相互作用有关时。 • 根据CP和化学改性环境的不同,钢的电势可以通过局部电化学技术进一步表征。 • 一些学者尚未对脱粘涂层下缝隙内环境的长期演变进行充分研究。 • 多物理场动态模型对于预测脱粘涂层下的CP性能或长期腐蚀情况仍然十分必要。

-END- #参考文献(滑动查看):

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414