涡轮叶片是航空发动机和燃气轮机的关键热端部件,其质量和承温能力直接影响着发动机的服役性能和可靠性。高温合金具有优异的高温强度与良好的抗氧化和抗热腐蚀性能,其中单晶高温合金通过消除晶界、减少低熔点元素以及增大Mo,W,Ta和Re等难熔元素的质量分数,使其相比等轴晶及定向凝固合金具备更为优异的高温综合力学性能[1-3],已逐渐成为先进、高性能航空发动机与燃气轮机涡轮叶片的主要材料[4-5]。DD6是我国的第二代镍基单晶高温合金,它是一种具有优异高温强度和抗氧化性能的高温合金,广泛应用于航空发动机、燃气轮机等高温领域。涡轮工作叶片的服役环境十分恶劣,在服役过程中容易因高温高压燃气的摩擦而出现叶尖磨损、裂纹等局部损伤。由于单晶涡轮工作叶片的结构复杂、制造难度大、合格率低,从而制造周期长。且为提高材料的高温蠕变和疲劳性能,单晶合金中还添加有一定量的稀有贵金属元素[6-7],因此单件DD6单晶高温合金叶片的造价十分昂贵。通过对单晶涡轮工作叶片的铸造缺陷和服役局部损伤进行深度维修,可有效提高叶片的交付率、延长服役周期,节约材料,大幅降低航空发动机与燃气轮机的制造与维护成本。

激光熔化沉积(laser melting deposition,LMD)是使用激光作为输入热源,同步送粉作为填充材料的增材制造及修复技术[

8]。LMD技术相比于传统的氩弧焊、等离子弧焊,热输入小且控制更为精确、成形精度更高、残余应力更小,在修复局部受损的单晶合金部件方面表现出巨大的潜力[

9]。通过控制温度梯度与凝固速率,LMD技术易于形成温度梯度方向取向的外延生长组织[

10]。LMD增材修复获得的单晶外延生长组织还表现出与母材不同的形貌与性能,Ren等[

11]发现外延生长组织具备更低的摩擦因数,耐磨性能相对母材得到改善。对LMD单晶高温合金增材修复接头的微观组织与性能进行表征和研究,有助于推动理解和拓宽LMD技术在单晶高温合金修复领域的应用范围。

本工作采用LMD技术对涡轮工作叶片用的DD6单晶高温合金进行修复,研究了单晶合金增材修复接头的组织演化特征与力学性能,为DD6及其他镍基单晶高温合金叶片的修复提供理论依据和技术基础。

1 实验材料与方法

1.1 实验材料

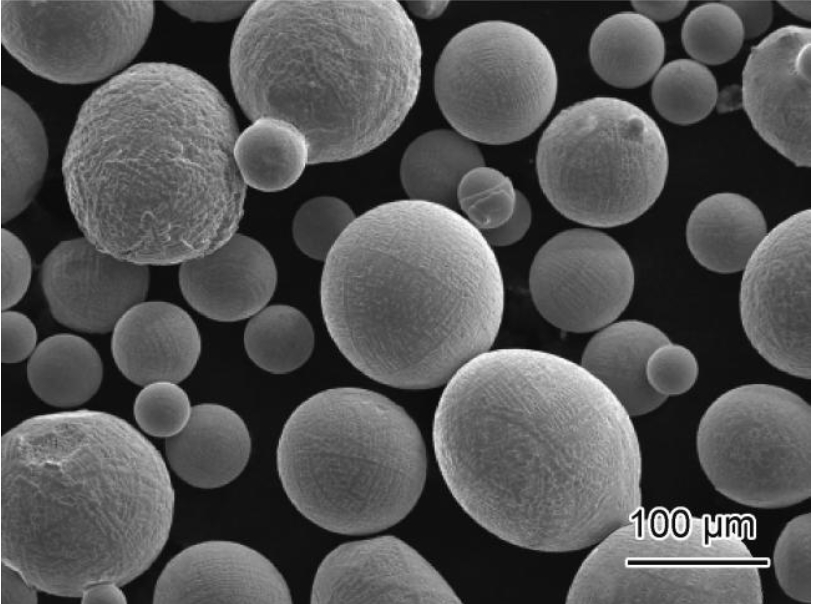

实验选用的基体材料为直径15 mm的DD6单晶高温合金铸棒,将其通过线切割截取为截面为14 mm×2 mm×20 mm的试片,其化学成分如

表1所示。使用自研的高温合金粉末开展LMD增材修复实验。粉末的粒径为53~150 μm,化学成分如

表1所示,形貌见

图1。

表1 原材料的化学成分(质量分数/%)

Table 1 Nominal compositions of raw material (mass fraction/%)

|

| Material |

Cr |

Co |

W |

Mo |

Al |

Re |

Ta |

Nb |

Ni |

| DD6 |

4.77 |

9.38 |

8.32 |

2.03 |

5.88 |

2.10 |

6.86 |

0.62 |

Bal. |

| Powder for repair |

5.26 |

8.35 |

7.85 |

1.05 |

5.63 |

3.50 |

3.72 |

1.55 |

Bal. |

图1 LMD修复专用粉末形貌

Fig.1 Micromorphology of powder for LMD repair

|

1.2 实验方法

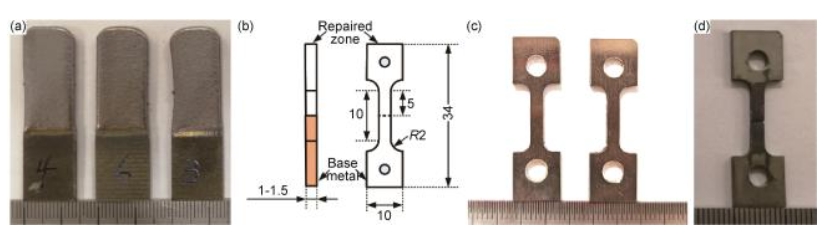

开展激光增材修复实验的设备主要由4000 W激光器、三通道同轴送粉器以及五轴三联动机床构成。LMD修复的路径为单道往复,沉积高度≥20 mm。制备的修复接头试样尺寸与形貌如

图2(a)所示,修复工艺参数如

表2所示。获得的修复接头进行了1120 ℃保温4 h、空冷和870 ℃保温32 h、空冷的热处理。

图2 修复接头与拉伸试样(a)修复接头;(b)拉伸试样尺寸;(c)拉伸试样实物;(d)拉伸实验后的试样

Fig.2 Repaired joint and tensile test specimen(a)repaired joints;(b)tensile test specimen size;(c)tensile test specimen;(d)specimen after tensile test

|

表2 DD6单晶高温合金LMD修复工艺参数

Table 2 Repair parameter of DD6 single crystal superalloy using LMD

|

| Laser power/W |

Laser scanning speed/(mm·min-1) |

Powder feed rate/(g·min-1) |

Argon gas flow rate/L |

Height of layer/mm |

| 700 |

600 |

4-5 |

27 |

0.18 |

采用线切割分别截取激光增材修复接头的金相分析-显微硬度试样和拉伸试样。按照

图2(b)的尺寸加工小尺寸拉伸试样,修复界面位于拉伸试样的中间,用来测试修复接头的高温拉伸性能。机加工获得的拉伸试样实物见

图2(c),为了便于分辨试样断裂位置,在修复区的一侧加工倒角。金相试样选择切割下的余料进行制备,经过研磨、抛光,使用硫酸铜∶盐酸∶水=1∶5∶4比例的腐蚀液腐蚀得到组织形貌。检测DD6母材与修复接头的显微硬度,以修复接头的修复界面为起点,沿增材修复方向,在修复接头的修复区与基体上进行多次测试,获得由基体自修复接头不同位置的硬度分布情况。

2 结果与分析

2.1 DD6单晶高温合金修复接头显微组织分析

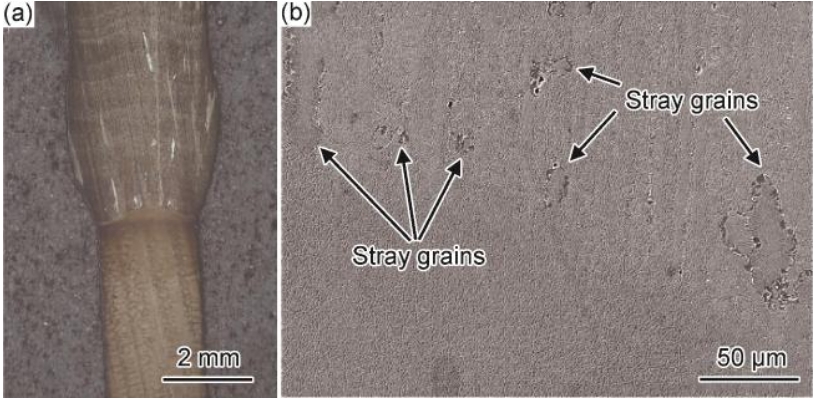

图3为DD6单晶高温合金LMD修复接头的组织形貌。由

图3(a)可见,修复区厚度略大于基体,最厚处约为3 mm,说明在LMD增材修复过程中,单晶合金基体的待修复面全部受到了激光热源的影响。修复接头未发现未熔合、裂纹等缺陷,LMD修复接头与DD6单晶基体间实现了良好的冶金结合。修复区呈现为外延生长的柱晶组织。研究表明[

12-

13],一次枝晶间距λ 1与温度梯度G和凝固速率V S成反比,由于LMD工艺的G与V S均远高于铸造过程,因此修复区的一次枝晶间距要明显小于铸造获得的单晶基体。修复组织中分布着低倍可见的细长条状杂向晶。研究表明[

14],当G与V S满足G/V S>K时(K为与材料相关的参数),将沿温度梯度方向以定向柱状晶方式外延生长,反之则形成等轴晶。因此当满足G/V S>K时,与温度梯度方向不同取向的杂晶形成后难以继续生长,所以尺寸往往较小。使用扫描电镜放大观察修复界面,由

图3(b)可见,在紧邻修复界面的修复区存在较多细小的杂晶,尺寸在5~25 μm之间。

图3 DD6单晶高温合金修复接头的低倍(a)和高倍(b)金相形貌

Fig.3 Low magnification(a) and high magnification(b) metallographic morphologies of repaired joint on DD6 single crystal superalloy

|

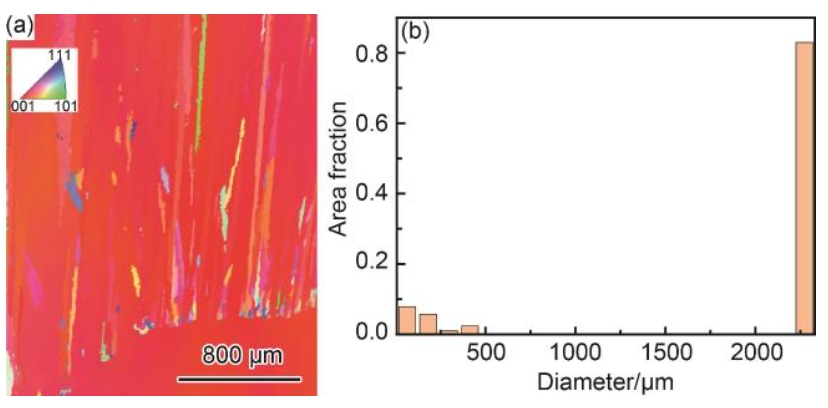

图4为EBSD分析得到的晶粒取向图,可以确认修复组织为与基体取向相同的定向组织,其取向接近于[001]方向。在界面位置散布少量其他取向的杂晶,其中部分晶粒沿增材方向持续生长,形成杂向柱晶。根据

图4(b),小尺寸的晶粒均为杂晶,因而视场内的杂晶面积占比约为17%。因为实验选用的DD6基体为薄片状,在激光加热过程中,激光的热量熔化基体试片两侧的散热速率低于试片中心,从而导致修复界面两侧下榻,基材取向发生偏离。而平缓的熔池底面更利于枝晶的定向生长,基材取向偏离[001]方向的角度大时更易于出现杂晶[

15]。因此修复界面两侧下榻导致杂晶大量生成。

图4 EBSD晶粒取向图 (a)修复接头的晶粒取向;(b)晶粒面积占比

Fig.4 Grain orientation diagram in EBSD (a)grain orientation of repaired joint;(b)area fraction of grain

|

Full size|PPT slide

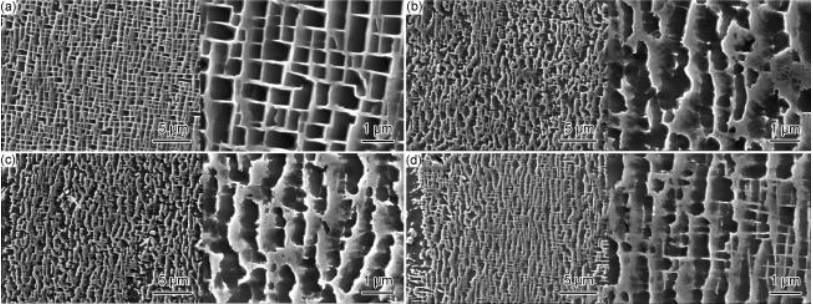

图5为DD6单晶LMD修复接头中基体、热影响区(heat affected zone,HAZ)以及修复区中外延生长柱晶的微观组织形貌。

图5(a)为远离修复界面、未受到激光热影响的基体组织。可发现DD6单晶基体由γ基体与网格状γ′相组成,γ′相弥散均匀析出,尺寸在0.4~1.0 μm之间。

图5(b)为紧邻界面的基体热影响区组织,与基体组织相比,γ′相发生局部固溶,边角更为圆滑,纵向相邻的γ′相间发生连接聚合,组织由网格状转化为条状的γ+γ′相的混合组织[

16]。热影响区的组织变化行为均遵循Ostwald熟化机制,大尺寸γ′ 相缓慢长大,小尺寸γ′相溶解,说明在修复过程中,该位置出现长时间超温,基体组织中成分发生扩散,从而出现较为严重的组织退化。

图5(c)为紧邻界面的修复区组织,为定向生长的柱晶组织,枝晶间距5~10 μm,组织形貌为与HAZ组织相同的条状,不同之处在于枝晶之间弥散分布有析出相。

图5(d)为距界面2 mm的修复区组织,其一次枝晶间距已加宽至25 μm,这是因为温度梯度随沉积层的高度而减小,一次枝晶间距与温度梯度成反比。在该位置上,纵向相邻的γ′ 相已经显露连接聚合的倾向,但仍有部分单独方块状的小尺寸γ′相留存。

图5(c)与

图5(d)组织不同的原因在于实验获得的修复接头沉积高度≥20 mm,在沉积过程中,修复区只能通过向下传导由基体散热,或利用修复过程中保护气的对流换热,散热条件较差,导致修复接头一直保持较高的温度。距离界面越远的修复区,剩余的修复时间越少,即超温时间短,从而使得γ′相的固溶与连接聚合的倾向不明显。

图5 DD6单晶高温合金LMD修复接头显微组织(a)基体;(b)热影响区;(c)紧邻界面的修复区;(d)距界面2 mm的修复区

Fig.5 Microstructures of repaired joint on DD6 single crystal superalloy using LMD(a)base metal;(b)HAZ;(c)repaired zone near fusion line;(d)repaired zone 2 mm away from fusion line

|

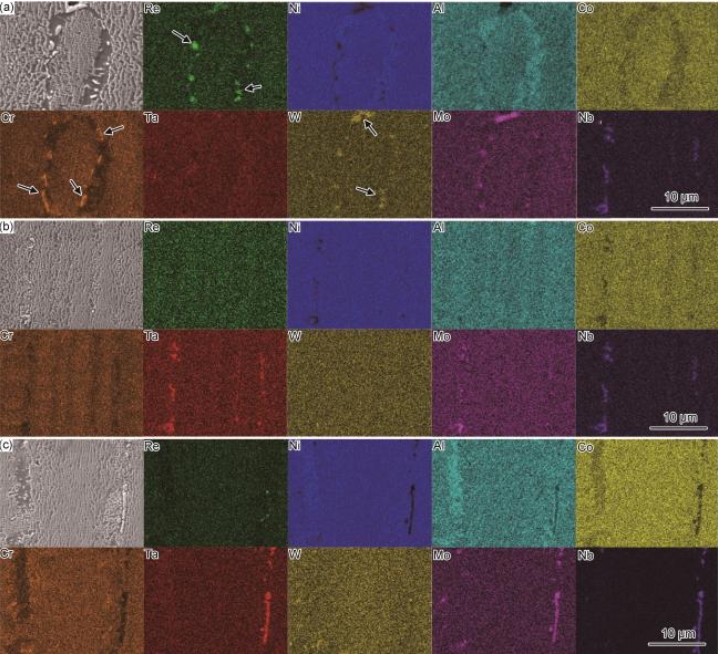

图6为修复区的合金元素面分布图。可以发现,在外延生长组织的一次枝晶间与杂晶的晶界处出现了不连续的碳化物析出相。对应的碳化物有MC(富含Ta,Nb)[

17-

18]、M 6C(富含Mo)[

19]和M 23C6(富含Cr,Re,W)[

20]。不同的是,一次枝晶间主要由Mo,Nb,Ta元素富集,杂晶晶界还富集有Re,Cr,W元素。这是因为晶界处的原子排布不规则,自由能高,因此大原子质量的Re,W元素易于在晶界处富集形成碳化物析出相,外延生长组织中枝晶之间的成分偏析程度较小,大分子量金属元素难以扩散集聚。Cr元素本身的高活性使其易于与晶界处的C元素结合形成Cr23C6,从而导致晶间贫Cr现象。对比

图6(b),(c),距界面2 mm位置的外延生长组织,一次枝晶的分界更为明显,Mo,Nb,Ta元素的析出相发生更为明显的集聚,形成较大尺寸、细长状的碳化物析出相。这是因为温度梯度随沉积层的高度而减小,从而使得凝固速率减小,高熔点相首先凝固形成枝晶干,从而使得低熔点成分偏析更为明显。杂晶晶界与一次枝晶间的碳化物弥散析出,起到“钉扎”作用,一定程度强化修复接头的力学性能。

图6 修复区的成分分布(a)修复区杂晶;(b)紧邻界面修复区;(c)距修复界面2 mm的修复区

Fig.6 Composition distributions in repaired zone(a)stray grain in repaired zone;(b)repaired zone near fusion line;(c)repaired zone 2 mm away from fusion line

|

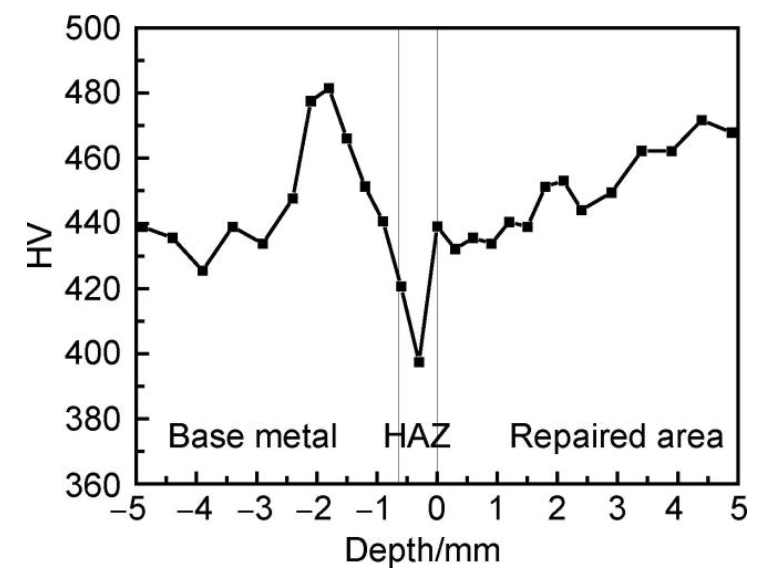

2.2 DD6单晶高温合金修复接头显微硬度分析

在修复实验前,对初始状态的DD6单晶高温合金母材进行显微硬度测试,其硬度约为420HV,

图7为DD6单晶高温合金修复界面两侧5 mm内的显微硬度分布。修复高度为0的位置即修复界面。由于在修复实验后对接头进行了时效处理,母材的硬度略有提升,大约为440HV。由

图5和

图6可知,随着修复高度的增加,一方面,碳化物进一步集聚,对修复接头产生更为显著的弥散强化作用;另一方面,修复区域受到上层热影响的时间降低,组织内细密γ′相的占比增加,从而使得修复区的硬度随着修复高度的增加而增大。

图7 DD6单晶高温合金LMD修复接头的显微硬度

Fig.7 Microhardness of DD6 single crystal superalloy repaired joint fabricated by LMD technology

|

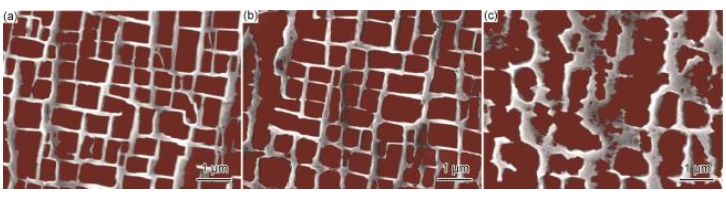

在修复界面下0.3 mm内,显微硬度发生显著下降,由

图5(c)可知,紧邻修复界面的基体在修复过程中保持高温,导致γ′相发生较为严重的固溶与连接聚合。

图8统计了基体、修复界面以下0.3 mm的热影响区与修复界面以上2 mm的修复区组织中γ′相的面积,求得γ′ 相的比例分别为0.60,0.57与0.65。结合

图5(b),热影响区组织中,γ′相发生了部分固溶,尺寸粗化,其实际在γ相基体中的占比减小使得显微硬度降低,修复接头出现软化。越是邻近修复界面的基体,γ′相溶解越严重,难以通过修复后的时效处理恢复。而紧邻界面的修复区,虽然γ′相的状态与热影响区几乎相同,但因弥散析出碳化物增强相,显微硬度没有明显下降,与基体几乎相同。越是远离修复界面的基体在修复过程中的温度越低,γ′ 相溶解减少,从而受到的影响减小,硬度逐渐回升,甚至超过了基体。距修复界面约2 mm的位置,硬度出现了峰值,达到480HV以上,且对应的γ′/γ面积比例最大,说明在修复过程中,该位置的温度接近DD6单晶高温合金的时效温度,γ′相进一步析出长大,导致硬度增大。由此可见,LMD修复过程对基体热影响的实际深度大约为2.5 mm,产生性能恶化热影响区(硬度小于原始母材)的深度大约为0.6 mm。

图8 修复接头基体不同位置的γ′相面积(a)未受热影响的母材;(b)距修复界面0.3 mm的母材;(c)距修复界面2 mm的母材

Fig.8 Area of γ' phase at different positions of base metal in repaired joint(a)base material unaffected by heat;(b)base material 0.3 mm away from repair interface;(c)base material 2 mm away from repair interface

|

2.3 DD6单晶高温合金修复接头高温拉伸性能分析

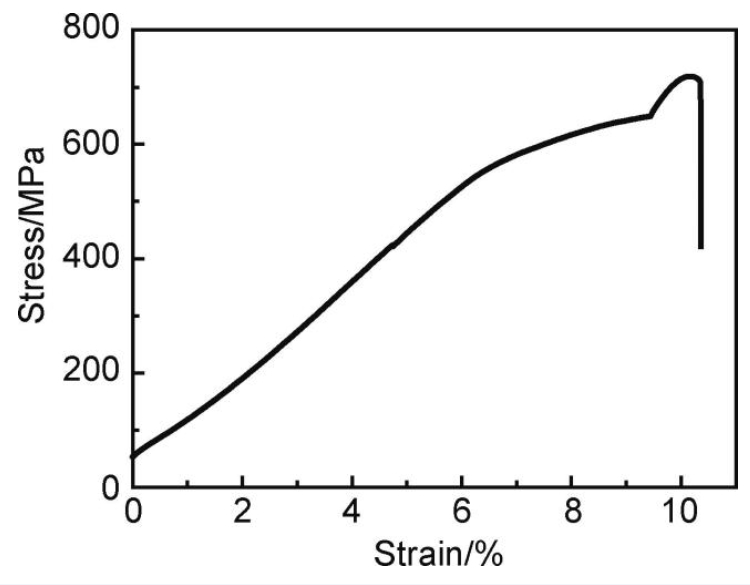

图9为DD6单晶高温合金LMD修复接头980 ℃拉伸曲线。测量试样拉伸实验前与断裂后标距段长度(试样初始标距段长度为10 mm),获得该试样的断后伸长率。该修复接头的抗拉强度、屈服强度和断后伸长率分别为719,550 MPa和3.9%,根据中国高温合金手册中DD6单晶高温合金980 ℃拉伸标准值,修复接头抗拉强度达到母材性能标准值的102%,屈服强度达到母材标准值的92%,但其伸长率出现了明显的下降[

21]。

图9 DD6单晶高温合金LMD修复接头980 ℃下的应力-应变曲线

Fig.9 Stress-strain curve of DD6 single crystal superalloy LMD repaired joint at 980 ℃

|

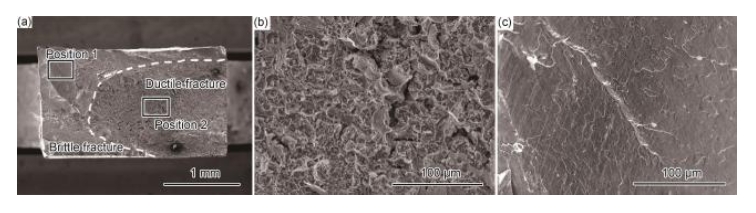

图10为该修复接头980 ℃拉伸断口形貌,从

图10(b)可以发现在断口右侧位置同时存在细小的韧窝与解理面,且存在较多的撕裂唇,这表明修复接头在980 ℃时具备一定的韧性,受拉力后呈现为准解理断裂形式。断口左侧部分表现为解理脆性断裂,断口部分区域出现了河流状解理平面,如

图10(c)所示。结合

图9与

图10,在拉伸过程中,接头右侧首先发生微孔聚集,但由于修复接头的塑性较差,右侧区域裂纹集聚扩展后,剩余面积的组织无法承受快速增大的应力,从而发生解理断裂。因此可以确定试样截面右侧准解理断裂区为启裂位置。对该位置进行EDS成分分析,获得的各元素质量分数见

表3,推测断口位于修复界面及扩散区内。通过宏观观察断面所处的位置(见

图2(d)),位于试样中心偏向于基体的部分,结合

图5和

图7中的显微组织和硬度情况,确定断裂位置为紧邻修复界面的热影响区。

图10 980 ℃拉伸试样断口形貌(a)低倍断口形貌;(b)图(a)位置1对应位置形貌;(c)图(a)位置2对应位置形貌

Fig.10 Fracture morphology of 980 ℃ tensile specimen(a)fracture morphology in low magnification;(b)fracture morphology of position 1 in fig.(a);(c)fracture morphology of position 2 in fig.(a)

|

表3 高温拉伸断口的化学成分(质量分数/%)

Table 3 Compositions of fracture surface of high-temperature tensile test specimen (mass fraction/%)

|

| Cr |

Co |

W |

Mo |

Al |

Re |

Ta |

Nb |

Ni |

| 5.12 |

11.05 |

6.45 |

1.52 |

5.68 |

1.22 |

8.50 |

1.41 |

59.04 |

陶春虎等[

22]研究发现,单晶合金中出现杂晶将显著降低基体的持久寿命与低周疲劳寿命。历史研究表明高温合金涡轮叶片服役过程中,裂纹往往沿着晶界萌生和扩展[

23],因而杂晶的存在会加大叶片服役过程中的开裂风险。并且杂晶会增大修复接头的热裂倾向[

24],导致修复失败。但是由

图9和

图10可知,杂晶的存在并不会显著降低单晶合金修复接头高温拉伸性能。

3 结论

(1)采用LMD可在DD6单晶高温合金上获得外延生长的修复组织,修复区及界面存在少量非[001]取向的细小杂晶。

(2)DD6单晶高温合金修复接头热影响区的组织与母材基体相比,γ′ 相发生局部固溶,纵向相邻的γ′ 相间连接聚合,硬度显著降低。

(3)修复区组织主要由γ+γ′相,以及分布于一次枝晶间的碳化物组成。随着修复高度的增大,枝晶间距逐渐增大,细小的网格状γ′ 相逐渐增多,枝晶间的碳化物进一步集聚,尺寸增大。

(4)DD6单晶修复接头的980 ℃抗拉强度达到了母材的102%,屈服强度达到了母材的92%。修复接头的断裂位置为紧邻界面的热影响区,断裂模式为准解理+解理断裂,接头的塑性相对较弱。