IC10是我国自行研制的一种密度相对较低、高温性能好、铸造性能优良的Ni3Al基高温合金,通常以定向凝固的柱状晶态进行航空发动机涡轮导向叶片等耐高温零部件的制造,长期使用温度最高可达1100 ℃[1-2]。IC10合金导向叶片经过服役后会出现裂纹、局部烧蚀等损伤。由于叶片结构较为复杂,损伤缺陷出现区域多为性能薄弱区或应力集中区,通常这些区域的可达性较差,且受母材成分特性、叶片壁厚要求及气膜孔等限制,熔焊修复方法存在易产生裂纹[3-6]、焊缝成形难控制等问题,最理想的修复方法为钎焊或瞬态液相扩散焊(transient liquid phase diffusion bonding,TLP)。

为满足涡轮叶片在高温、复杂应力、燃气热腐蚀等苛刻环境下的使用要求,损伤修复接头需要具备足够高的耐温能力,钎焊或扩散焊修复工艺对叶片本体影响较小,因此修复用焊料及修复工艺的选择至关重要。

国外关于Ni3Al基高温合金的修复鲜见报道,但对于其他种类高温合金开展了钎焊修复工艺研究。Laux等[7-8]采用不含硼、硅等降熔元素的Ni-Mn-Cr-Al-Ti钎料对N5单晶进行大间隙钎焊修复研究,获得冶金结合良好的接头,但未给出接头性能数据,难以判断修复区性能是否满足使用要求。Broomfield等[9]采用几种常规镍基钎料对CMSX-4单晶合金进行钎焊,采用的工艺为1190 ℃,3 h,获得较高性能水平的接头,随钎焊工艺改进加强,接头性能会进一步提升。美国的哈特福德联合技术公司[10]提出修复单晶高温合金采用的三种组分钎料,5%~50%(质量分数,下同)的被修复单晶、40%~60%的DF-4B合金和10%~35%的Ni-Cr-B钎料,钎焊修复温度为1065~1130 ℃,保温时间为5~20 h,实现单晶合金缺陷的修复。根据上述国外高温合金钎焊修复报道可知,研究更侧重于通过长的保温时间来获得高性能水平接头。国内关于IC10合金的钎焊、TLP扩散焊研究相对较多,但存在焊接工艺过强[11-16]等问题,会对叶片基体组织与性能产生不利影响,因此对于IC10合金导向叶片损伤修复并不适用。

上述报道的研究成果显然无法满足目前IC10合金涡轮导向叶片高性能损伤修复的需求,需要结合该材料特征及叶片服役条件有针对性地开展IC10钎焊或TLP扩散焊修复工艺研究。因此,本工作以钎焊修复方法为基础,设计合金化程度较高的新型钴基钎料CoCrNi(W,Al,Ti,Mo,Ta)-B。该钎料以B作为降熔元素,但含量控制在1.0%~1.5%之间,同时添加适量W,Al,Ti,Mo,Ta进行强化。研究钎焊间隙、保温时间对接头微观组织和力学性能的影响,同时分析接头形成机制和强化机理。

1 实验材料与方法

实验用母材为定向凝固Ni3Al基高温合金IC10,采用真空感应熔炼母合金,真空定向凝固炉重熔浇注成130 mm×70 mm×15 mm的试板,按标准热处理制度:1180 ℃×2 h→1265 ℃×2 h/AC+1050 ℃×4 h/AC进行热处理。IC10母材化学成分见表1,另根据手册,定向凝固合金试棒经标准热处理态后在1000 ℃下的平均抗拉强度为471 MPa[2]。

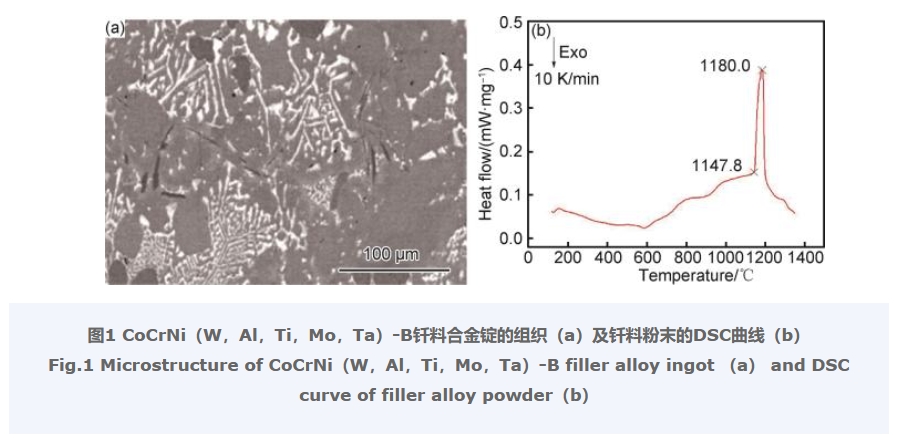

钎焊用钎料为自行设计的CoCrNi(W,Al,Ti,Mo,Ta)-B钴基钎料,首先熔炼成钎料合金锭,然后采用氩气雾化法制备成粉末,经100目筛网过筛后取筛下物使用。钎料合金锭的微观组织如图1(a)所示,由灰色基体和白色团簇状物相组成。根据图1(b)所示粉末钎料的DSC差热分析结果,钎料固液相线温度分别为1147.8 ℃和1180.0 ℃,因此最佳钎焊温度可以设定在1210~1250 ℃之间。

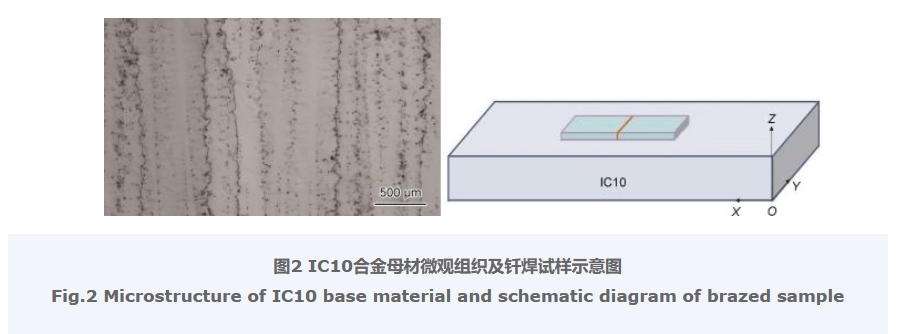

IC10合金待焊母材沿XOY面的组织如图2所示,由图可见其呈现明显的定向生长特征。采用电火花线切割方法在IC10合金试板上按图2所示方向(定向生长方向)取待焊试样,试样尺寸为24 mm×14 mm×2 mm,将待焊面(14 mm×2 mm)磨削至光亮,利用工装设置钎焊间隙分别为0.05,0.10 mm和0.15 mm。将粉末钎料置于被焊区上方,并用黏结剂固定。将装配好的试样放入真空钎焊炉中,以10 ℃/min的速率加热至1220 ℃,并在此温度保温相应时间。为研究钎焊保温时间对接头组织和性能的影响,将预置间隙为0.05 mm的钎焊试样,在1220 ℃下分别保温15,30 min和60 min。

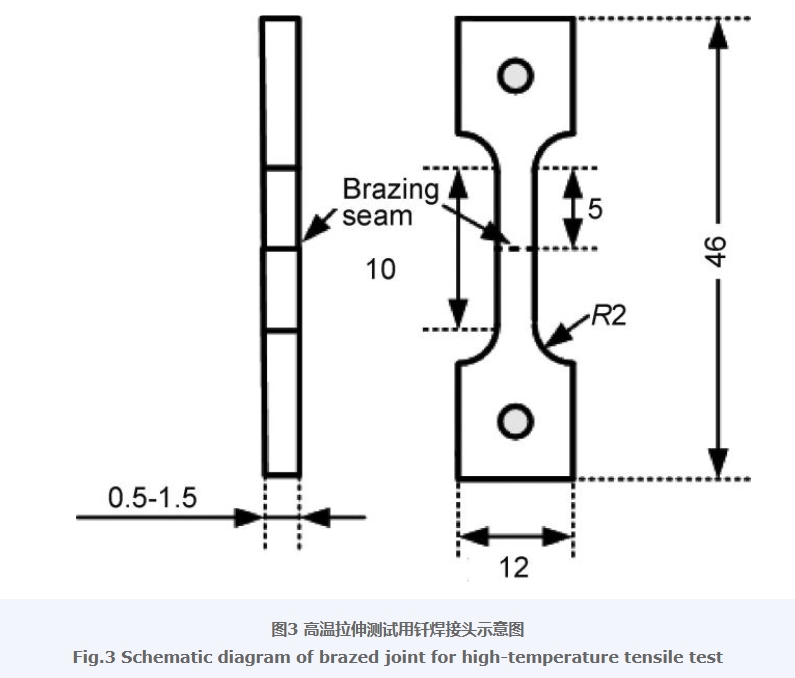

将钎焊后的接头试样,用线切割的方法先在焊缝周围切取深度为3 mm的片状试样,用于观察焊缝微观组织,然后按照Q/6S 977标准加工N015拉伸试样(尺寸如图3所示)。利用Instron万能试验机对IC10合金钎焊接头在1000 ℃下的高温拉伸性能进行测试,每组实验参数试样数量为3件,取平均值作为接头平均强度。利用配备ULTIM MAX 65型能谱仪的Sigma 300型扫描电子显微镜进行接头组织及物相分析。利用D8/max型X射线衍射分析仪(XRD)对高温拉伸断口表面进行物相鉴定,结合微观组织分析接头断裂机理。

2 结果与分析

2.1 预置间隙对接头组织和强度的影响

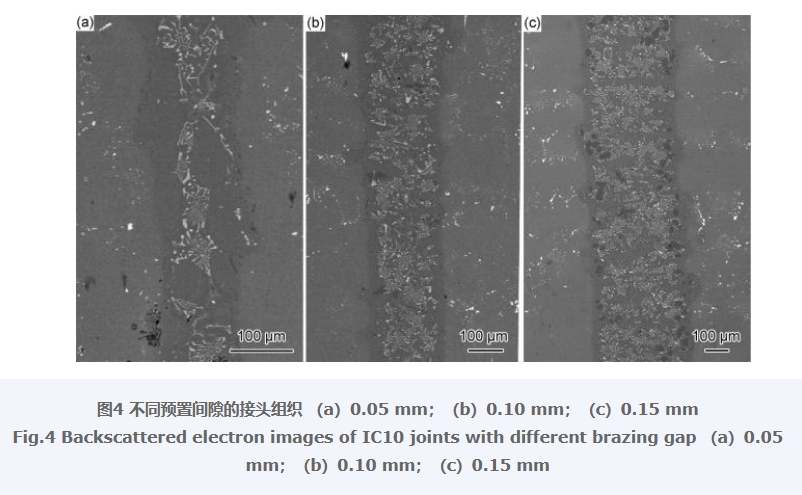

在1220 ℃,15 min钎焊规范下,对三种不同预置钎焊间隙的接头组织进行微观分析,如图4所示。可以看出,三种接头的钎缝宽度较其预置间隙均明显增宽,其中预置间隙为0.05,0.10,0.15 mm,其钎缝宽度分别增加到0.13,0.23,0.40 mm。这种钎缝增宽现象说明,在钎焊过程中钎料与IC10合金母材之间发生了较为剧烈的冶金反应,一部分近缝区母材向钎料中溶解导致了钎缝宽度增加。

从图4中还可以看出,不同预置间隙所获得的接头组织形貌有所差别。预置间隙为0.05 mm的钎焊接头钎缝基体由灰色基体区和白色团簇状物相组成,在靠近IC10母材界面附近形成了少量点状的灰黑色物相,团簇相主要分布在钎缝中心并呈现准连续分布(图4(a))。当预置间隙为0.10 mm时,钎缝组织发生明显变化,白色团簇状物相数量增多,团簇相的单元体尺寸变小。随着预置间隙继续增大到0.15 mm,白色团簇状物相数量进一步增多,团簇相单元体尺寸更加细小,分布更为弥散,几乎填满整个钎缝。同时界面处的灰黑色物相尺寸略有长大,分布区域也从界面处向钎缝内部延伸。

观察接头中的白色团簇状物相区,发现其组织与钎料本体(如图1(a)所示)相近,说明该区为钎料填充区。但结合预置间隙与团簇状物相区宽度,后者明显较预置间隙大,说明在钎焊过程中,界面处母材向液态钎料中溶解与扩散,使得整个液相区的宽度增加,白色团簇状物相区的宽度也随之增加。在之后的降温过程中,靠近母材的液态钎缝逐步发生凝固,B元素不断向液态钎料中汇集,最后凝固析出白色团簇状硼化物相。因此推断,整个钎缝的凝固过程为降温凝固。

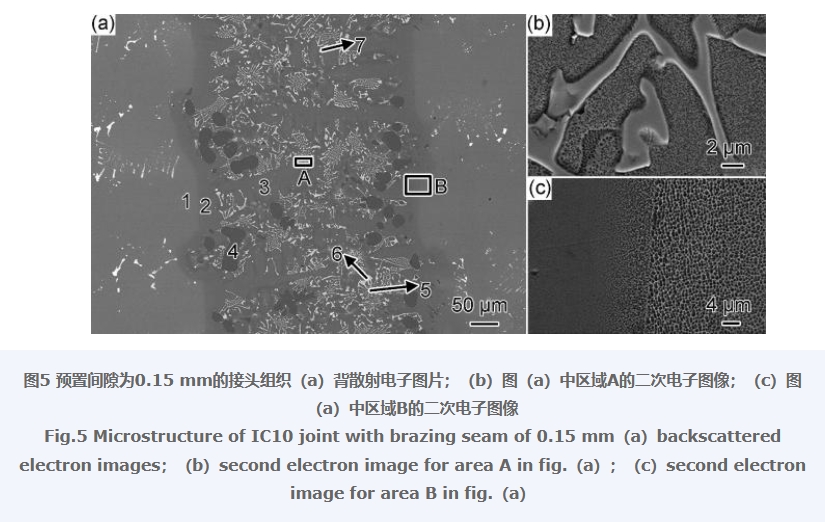

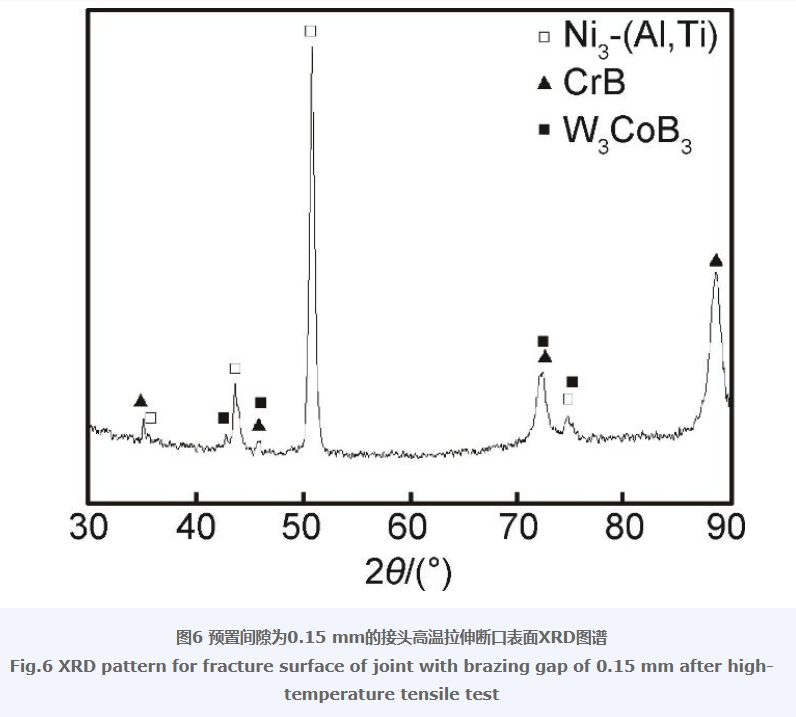

图5为预置间隙为0.15 mm的接头组织高倍照片,对图中典型微区进行能谱检测,结果见表2。可以发现微区“1” 对应的是IC10合金母材,结合能谱结果和腐蚀后的微观形貌,可以看出IC10母材为形貌良好的网格状γ+γ′双相组织。钎缝区靠近母材的微区“2”以及钎缝中心基体区“3”,结合腐蚀后的组织照片(图5(b),(c)),可以看出钎缝灰色基体区为形貌良好且与母材相近的网格状双相组织。刘纪德等[17]采用Ni-Cr-B钎料钎焊DD98单晶高温合金时也获得焊缝组织与母材一致的γ+γ′双相组织。

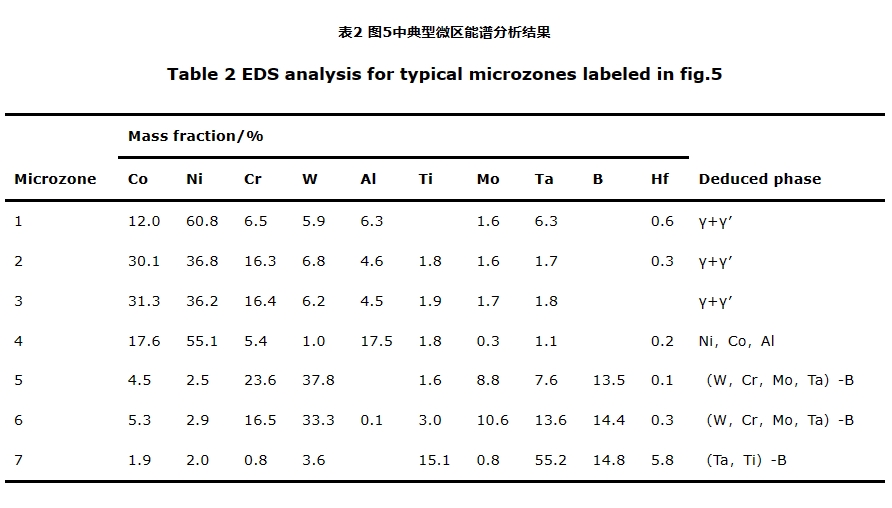

为了进一步辨别接头中物相类型,对预置间隙为0.15 mm的接头高温拉伸断口表面进行XRD检测,分析图谱如图6所示。从XRD图谱中可以看出,断口表面大量存在的物相为Ni3-(Al,Ti),这与钎缝基体相为γ+γ′双相组织吻合。前期在DD6单晶高温合金钎焊研究中[18],接头断口表面也检测到γ/γ′-Ni3-(Al,Ti)的存在。

预置间隙为0.15mm的接头组织(图5)中的灰黑色颗粒相“4”富含Ni,Co,Al元素,且Al元素的富集十分明显。白色团簇状中心点“5”以及团簇条状相“6” 富含Cr,W,Mo,Ta,B,推断形成(W, Cr, Mo, Ta)-B物相;个别分布在团簇相外的白色物相“7”中富含Ta,Ti,B,形成(Ta,Ti)-B物相。Idowu等[19]利用N150钎料(Ni-Cr-B体系)对INCONEL 739L高温合金进行TLP扩散焊研究中,发现了富Cr,Mo,W,B的化合物相,分析其为M 23B6或M 6B化合物。但通过XRD图谱分析,在接头断口表面发现CrB相及W3CoB3,无法标定富Ta,Ti的硼化物相,主要原因在于钎缝中Ta,Ti含量低,相应的硼化物相数量少,无法有效检测出。Ohsasa等[20]模拟Ni-B-Cr三元钎料合金对Ni进行TLP扩散焊过程中的凝固行为,认为CrB相在最后凝固行为完全结束时共晶反应析出。

2.2 钎焊保温时间对接头组织和强度的影响

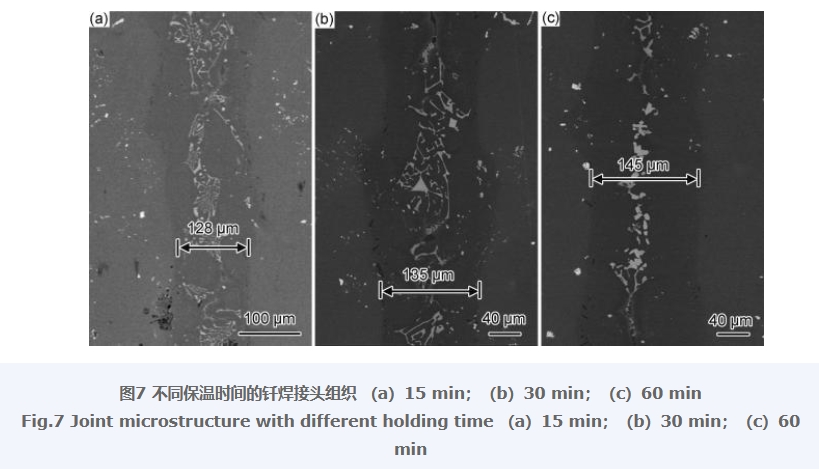

为了解接头组织随保温时间的演变规律,将预置间隙为0.05 mm的钎焊接头在1220 ℃钎焊条件下保温15,30 min和60 min,接头微观组织如图7所示。

由图7可见,与保温15 min钎焊接头相比,保温时间为30 min时,钎缝宽度略有增加,但增加幅度较小(128~135 μm),组织形貌也未发生明显变化,白色物相依然呈现团簇或条状分布。当保温时间延长至60 min时,钎缝宽度进一步增加至145 μm,白色物相的分布发生明显变化,由白色条形团簇转变为断续分布的颗粒团簇,且物相数量明显下降,主要集中在钎缝中心区域。

根据接头的组织特点,预置钎缝间隙为0.05 mm时,接头在1220 ℃,15 min工艺下的接头全部为降温凝固形成。而保温时间为30 min时,钎缝中心白色物相的宽度约为0.07 mm,大于预置间隙0.05 mm,说明钎缝基体区仍然以降温凝固为主。但当保温时间增至60 min时,钎缝中心白色物相区域宽度明显变窄,最宽处约0.04 mm,较预置间隙明显变小,说明随保温时间的延长,钎缝中靠近母材区域发生等温凝固,整个钎缝的形成过程包括等温凝固和降温凝固两个过程。在1220 ℃保温阶段,靠近IC10母材的液态钎料发生等温凝固,形成与母材相近的γ+γ′网格状组织,且固液界面不断向钎缝中心推移。在降温过程中,硼化物相在钎缝中心的剩余液相区析出,最终形成了如图7(c)所示的钎缝组织。

2.3 钎焊工艺对接头高温拉伸强度的影响

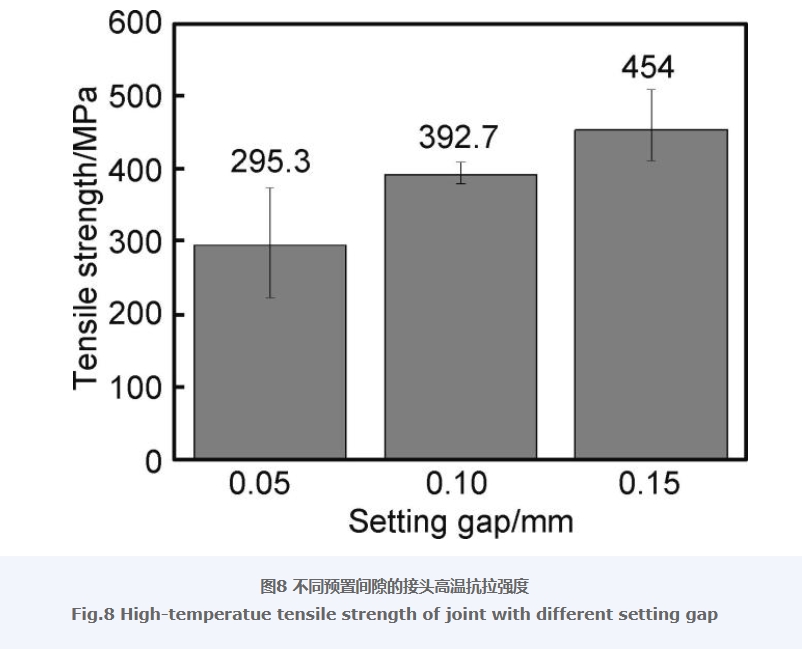

对1220 ℃,15 min工艺下三种预置间隙的IC10合金钎焊接头进行1000 ℃条件下的高温拉伸强度测试,结果如图8所示。可以看出,预置间隙0.05 mm的接头高温抗拉强度为295.3 MPa,随着钎焊间隙的增加,高温抗拉强度呈现递增趋势,0.10 mm预置间隙接头强度达到392.7 MPa,0.15 mm预置间隙接头强度达到454 MPa,为该测试条件下母材实测值的96%,达到较高的接头性能水平。

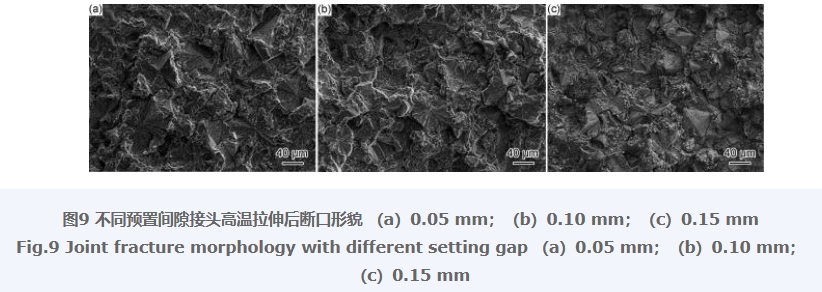

对三种预置间隙试样的高温拉伸断口进行微观分析如图9所示,从断裂形貌特征可以看出,断口区由多个放射的团簇状形貌特征区组成,这与钎缝中分布的白色团簇状组织形貌相吻合,同时断口区检测到了B元素的富集,说明这种白色物相区域为性能薄弱区,高温下断裂发生在该区域。此外,三种预置间隙试样断口断裂形貌有所差异,虽然断裂都发生在白色团簇状物相上,但0.15 mm预置间隙钎缝断裂时裂纹扩展路径更曲折,有效连接面积更大,与白色团簇状物相更弥散分布、团簇单元更细小相对应,成为该预置间隙接头强度高的重要原因之一。

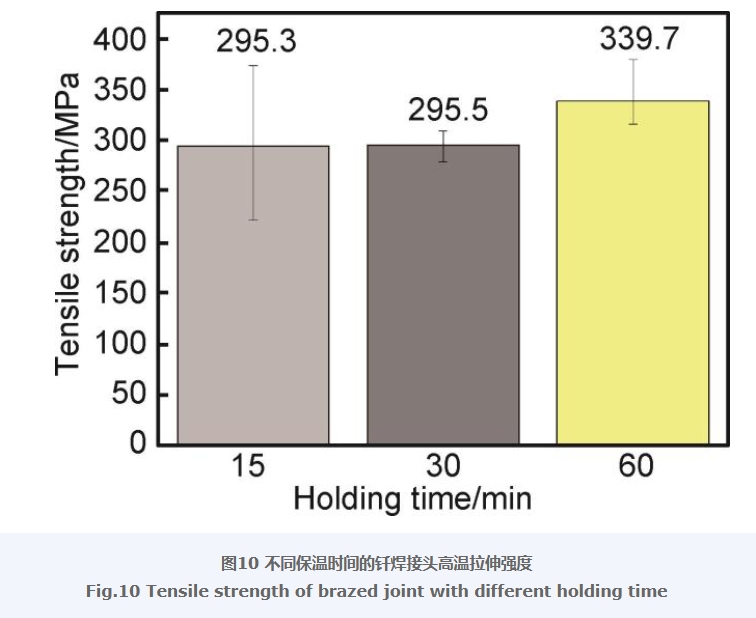

进一步对0.05 mm预置间隙、不同保温时间的IC10合金钎焊接头进行了1000 ℃下的高温拉伸强度测试,结果如图10所示。从图中可以看出,在1220 ℃的钎焊温度下,保温15 min和30 min的接头强度相当,而保温60 min的接头强度有所增加。同样,接头组织与强度具有良好的对应关系,保温时间为15 min和30 min时的接头组织类似,接头强度也相差不大。当保温时间延长至60 min时,钎缝局部发生等温凝固,白色相虽富集在钎缝中心区且呈块状分布,但总体含量有所下降,且分布不连续,这在一定程度上提高了接头强度。总体来看,预置间隙对IC10合金接头强度影响更明显,而保温时间对强度的影响相对较小。

3 结论

(1)在1220 ℃,15 min的钎焊工艺下,钎料与IC10母材发生较为剧烈的冶金反应,钎缝宽度较预置间隙显著变宽。IC10合金钎缝基体为γ+γ′双相组织,并且生成白色团簇状硼化物相。随着预置钎焊间隙的增加,团簇状物相单元体尺寸减小,且在整个钎缝中弥散分布。

(2)当预置钎焊间隙为0.05 mm时,在1220 ℃下,保温15 min和30 min的钎缝组织相近,当保温时间延长至60 min时,钎缝中的白色物相由团簇状转变为块状,且更富集于钎缝中心区,接头中靠近母材的灰色区域发生等温凝固。延长保温时间, B元素扩散更充分,有利于提高接头强度。

(3)钎焊间隙对接头高温拉伸强度影响较大,随钎焊间隙增加接头强度明显提高,当预置钎焊间隙为0.15 mm 时,IC10合金钎焊接头强度达到454 MPa,接近母材性能水平,接头强度的提高可归因于白色团簇状硼化物相单元体尺寸变小且在接头中分布更为弥散均匀。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

无相关信息

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:10028

腐蚀与“海上丝绸之路”

点击数:7814