双极板是燃料电池的关键部件,负责支撑电池结构、收集并传导电流、隔离氧化剂(O2)与还原剂(H2),并为反应气体提供流场通道,同时还将各单体电池串联或并联成电堆[1-4]。双极板位于燃料电池膜电极组件的两侧,需长期耐受潮湿和强酸性环境,因此其材料必须具备出色的耐腐蚀性和稳定性。此外,双极板与气体扩散层之间的接触电阻(interfacial contact resistance,ICR)占燃料电池总内阻的约55%,因此较低的ICR值对提高电池的整体效率和散热性能至关重要[5-7]。为了满足实际应用的需求,双极板材料还应具备低成本和良好的加工性能。金属薄板导电性能优异,成本低廉,容易满足加工要求,是重要的双极板基体材料[6-7]。然而,对于电池内60~80 ℃的工作温度、强酸性的使役环境,以不锈钢为代表的普通金属易被腐蚀,且浸出的金属离子会污染质子交换膜[7],缩短电池服役寿命。以钛及钛合金为代表的可钝化金属有很好的耐蚀性,原因是Ti与O形成TiO2的亲和能较大为-54.99 eV,使得钛的原子结合能降低,从而减弱钛的化学活性[8]。在酸性环境中,钛及钛合金的耐蚀性比不锈钢更好,但在工作过程中会生成钝化膜,增加了接触电阻,使得电池的输出功率不断降低。已有研究者利用不同的技术对钛合金进行改性,以改善导电性。Feng等[9]采用等离子体气相沉积技术在TC4钛合金表面生长了一层2 nm厚的垂直石墨烯(VG)薄膜,腐蚀速率相比于未镀膜的裸板降低了12倍,1.4 MPa压力下接触电阻仅为1.48 mΩ·cm-2,同时镀层材料还具有优异的疏水性能水接触角CA≈142.2°。Li等[10]采用多弧离子镀层技术在Ti基板上沉积了一层(Ti0.48Cr0.52)N涂层,0.6 V(vs. SCE)电压下,腐蚀电流密度约为0.5 μA·cm-2,1.4 MPa压力下,接触电阻达到了5.1 mΩ·cm-2。为了防止钛双极板表面形成高电阻的TiO2,研究主要集中在开发聚合物或者贵金属涂层。这类方法的主要缺点就是涂层需要无缺陷,因为任何微孔和裂纹都会导致局部腐蚀,其速率会随着时间的推移而增加,并且任何保护涂层都会增加双极板的加工步骤,从而使得双极板的总体成本上升[11]。

本工作采用基于团簇式的精确合金成分设计,试图获得导电良好又耐腐蚀的钛合金钝化层。首先解析一种常规耐蚀Ti35合金的成分,给出其团簇成分式,然后对其进行精修以获得Ti-Ta二元合金的系列成分配方;在此基础上,为扩大Ta的固溶度,加入α稳定元素Al,设计了系列三元Ti-Al-Ta合金;以纯钛和TC4钛合金作为参照,探究所设计钛合金的耐蚀性和导电性变化规律,以期确定双极板用钛合金的最佳成分。

1 合金设计与实验方法

1.1 合金设计

合金主要以固溶体为基础,对于耐蚀合金Ti35,其由含Ta元素的HCP结构固溶体组成。揭示合金化学成分与性能的关联的困难之处在于对固溶体中化学近程序结构的正确描述,目前在这方面广泛使用Cowley提出的短程有序参数α i [

12-

13],但也未能解释具有最佳性能的合金成分。本团队发展了一种新的结构方法,团簇加连接原子模型来解决简单晶体结构中的这一问题。基于Friedel振荡理论,本团队构建了固溶体成分的结构单元[

14-

15],即固溶体中的近程序结构单元呈电荷中性和平均密度,它类似于化学物质的分子结构,被视为特定合金成分的结构载体。此单元由1个中心原子及其最近邻原子壳(模型的团簇部分),加上若干个下一壳层的原子(模型的连接原子部分)所构成。如

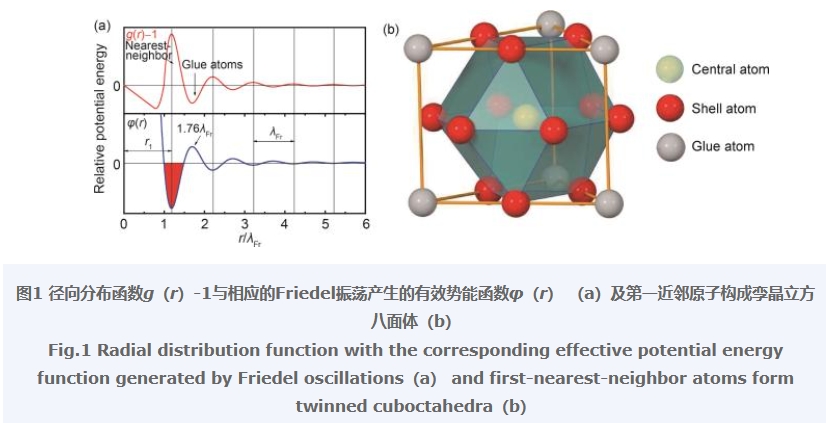

图1(a)所示,根据Häussler提出的球周期共振模型[

16],中心原子与最近邻原子层的距离r 1接近1.25λ Fr(Friedel振荡的波长),对应振荡势能函数φ(r)的第一个波谷区的中点,表明了电子波的振荡行为使得壳层原子间依照Friedel波长为间距向外顺序排列,形成了所谓的球周期序。通过从任意距离r到无穷远处对势能函数

进行积分,第1个积分为0(电荷中性)的距离可以得到为1.76λ Fr [

17],对于HCP结构,此距离内包含的原子个数为N U=4/3π(1.76λ Fr)3∙ρ a≈16,ρ a为原子密度,λ Fr=r 1/1.25=2R/1.25。如

图1(b)所示,钛合金α相为密排六方结构,其第一近邻配位多面体为配位数12的孪晶立方八面体,再加上3个连接原子构成16原子的α钛合金团簇,加连接原子成分式[Ti-Ti12]Ti3 [

18]。

Ti35合金作为核乏燃料后处理设备的候选材料,在含有氟离子的高浓度硝酸溶液中仍具有良好的耐蚀性,并且合金元素Ta的稳定氧化物Ta2O5能够降低在燃料电池环境中材料的表面电阻[

11,

19]。因此以Ti35合金为基础,期望在保持合金耐蚀性能的前提下,通过增加Ta的含量继续提高其表面导电能力。首先根据团簇加连接原子模型解析Ti35合金成分,其名义成分为Ti-5Ta,Ti和Ta元素之间的混合焓ΔH=1,根据元素间相互作用溶剂Ta倾向于占据连接原子位置,得到16原子团簇成分式为[Ti-Ti12]Ti2.8Ta0.2简化表述为Ti15.8Ta0.2。由Ti-Ta二元相图可知在600 ℃时Ta在α-Ti中的固溶度最大约3%(原子分数),以此为上限继续增加Ta的含量,得到符合Ti-Ta系列合金成分通式Ti16- x Ta x (x=0.31,0.37,0.44)的三种合金成分:Ti-7Ta,Ti-8.3Ta,Ti-9.6Ta。为了扩大Ta元素的固溶度引入了α稳定元素Al,结合Ti-Al-Ta三元相图发现Ta的固溶度随Al含量的增大而上升,700 ℃时Ta的固溶度最大为4.3%(原子分数)左右[

20],且Al的含量(12.5%,原子分数)与Ta的比例接近3∶1,于是根据成分通式Ti16-4 x Al3 x Ta x (x=0.25,0.375,0.5)设计了3种Al,Ta含量递增的Ti-Al-Ta系列合金:Ti-2.6Al-5.8Ta,Ti-3.8Al-8.6Ta,Ti-5Al-11.3Ta。选取常用作金属双极板基材的TC4钛合金和纯Ti作为参照合金。

1.2 试样制备

实验使用的Ti,Al,Ta金属原料的纯度均为99.9%。将金属料用WK型非自耗真空电弧炉进行熔炼,在炉中充入高纯度氩气作为保护气体熔炼设计成分的合金锭,经5次翻转熔炼以保证成分均匀。利用铜模倾铸快冷技术在高真空下制备成板状铸件,然后加工成直径为20 mm,厚度为2 mm的圆片状试样。热处理工艺选用的是对所有试样进行真空退火1 h,Ti-Ta体系合金试样退火温度为950 ℃,Ti-Al-Ta体系合金试样退火温度为1050 ℃。

1.3 组织成分分析

采用XRD(D8 Foucus,CuKα)对退火后合金进行物相检测。采用光学显微镜(OM,DMi8)观察组织形貌,金相制样侵蚀剂组成为3%HF+7%HNO3+90%H2O(体积分数)。用场发射扫描电子显微镜(JSM-7900F)对恒电位极化后的试样表面进行形貌观察。采用HVS-1000型小负荷Vickers硬度计测试合金的硬度,加载载荷3000 N,保压时间15 s,对每个试样进行15次测量并取平均值。通过XPS(ESCALAB 250Xi)对合金进行表面物相特性分析,通过参考Ar+刻蚀后残余Ar的242.1 eV的2p峰校正所有光谱的位置。

1.4 电化学性能测试

电化学测试采用CS350型电化学工作站,使用标准的三电极两回路体系,参比电极为饱和甘汞电极(SCE),电解池为双层平板腐蚀池。为了模拟质子交换膜燃料电池阴/阳极实际工作环境腐蚀介质为0.5 mol/L H2SO4+2×10-6 HF水溶液,实验温度为室温。用于电化学测试的试样工作面积为1 cm2,试样在测试前经打磨抛光至平整,然后经过超声清洗后立即进行测试,开路电位的测量时间为3600 s;动电位扫描极化曲线的范围是以开路电位以下0.2~1.2 V,扫描速率为1 mV/s;电化学阻抗谱(EIS)测试的交流扰动信号幅值为10 mV,频率扫描范围为0.01~100000 Hz。在0.6 V(vs.SCE)的阴极工作电压条件下对试样进行恒电位极化测试,测试时间为4 h。脉冲电位极化高电位为1.45 V,低电位为0.6 V,控制脉冲极化脉宽为30 s,极化时间为2 h。

1.5 接触电阻测试

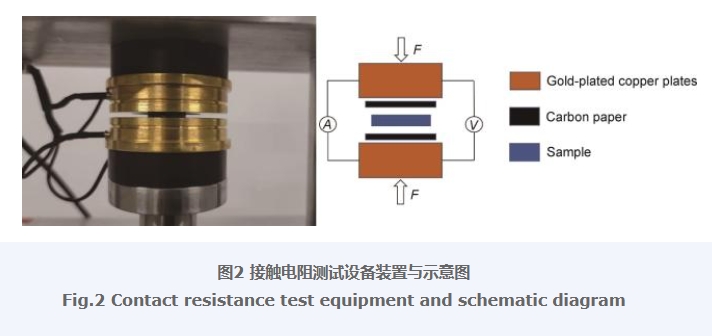

接触电阻测量采用宁波柯微瑞FT-341SJB双极板电阻测试仪进行测量(

图2),工作方式满足GB/T 20042.6—2011技术标准。将合金试样置于两张东丽碳纸(TGP-H-060)之间模拟双极板与扩散层之间的接触电阻,碳纸另一端与镀金的铜板接触以减少误差电阻。控制电流恒定,通过液压装置对测试样品施加压力,仪器记录并显示不同压力值下的电压、电阻值,由此推得各压力值下的设计合金与碳纸间的ICR值。

2 结果与分析

2.1 相结构与组织形貌

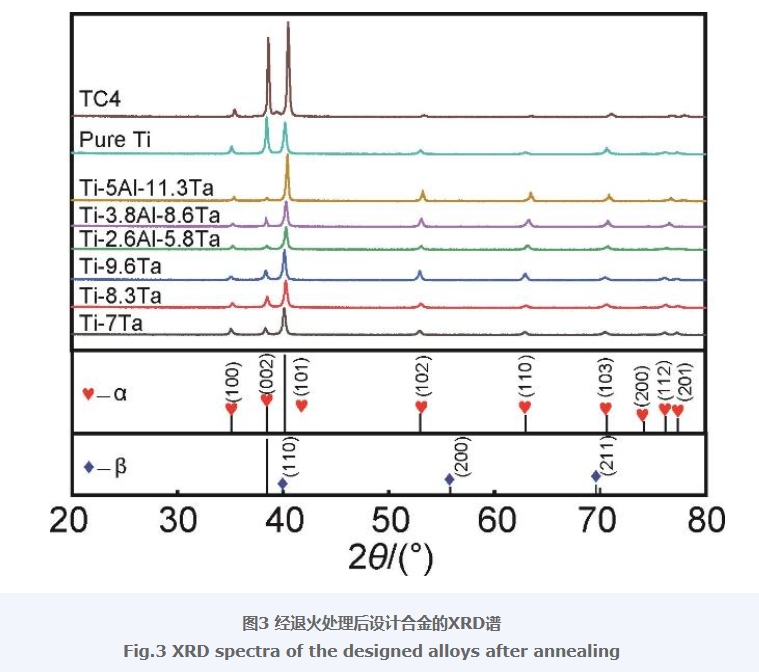

图3为经过退火处理后的设计合金的XRD谱,可以看出,设计的Ti-Ta,Ti-Al-Ta系合金均只有α相峰,TC4合金则表现出α,β两相的特征峰。设计合金随着Al,Ta原子量的增加,峰位逐渐向右偏移,点阵常数逐渐减小,这是由于Al,Ta合金元素的原子半径均小于溶剂Ti(r Ti=0.144 nm,r Al=0.143 nm,r Ta=0.143 nm),Al和Ta原子替代Ti形成置换固溶体,使得α相的晶格发生畸变,晶格常数逐渐减小,α衍射峰逐渐右移。

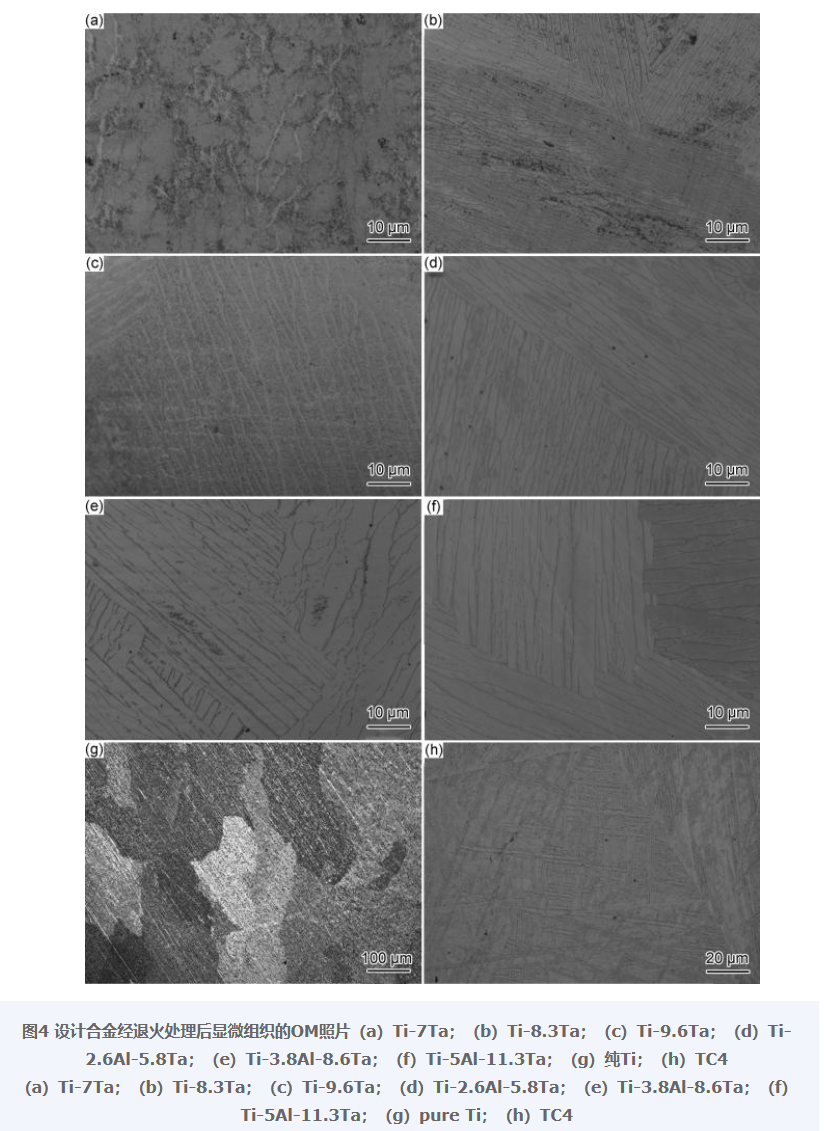

设计合金经退火处理后显微组织的OM照片如

图4所示,Ti-7Ta合金中α相呈团絮状中间夹杂着少量剩余β相,Ti-8.3Ta,Ti-9.6Ta合金组织为细小α相板条,且随着Ta含量的增加板条内的剩余β相增多。Ti-Al-Ta系合金随着Al,Ta含量的增加α板条逐渐宽化,并且剩余β相的含量递减,Ti-5Al-11.3Ta合金组织中未发现明显的β相表现为全α相组织。纯钛组织为铸态的等轴α相大晶粒,TC4合金为典型的网篮组织。

2.2 力学性能

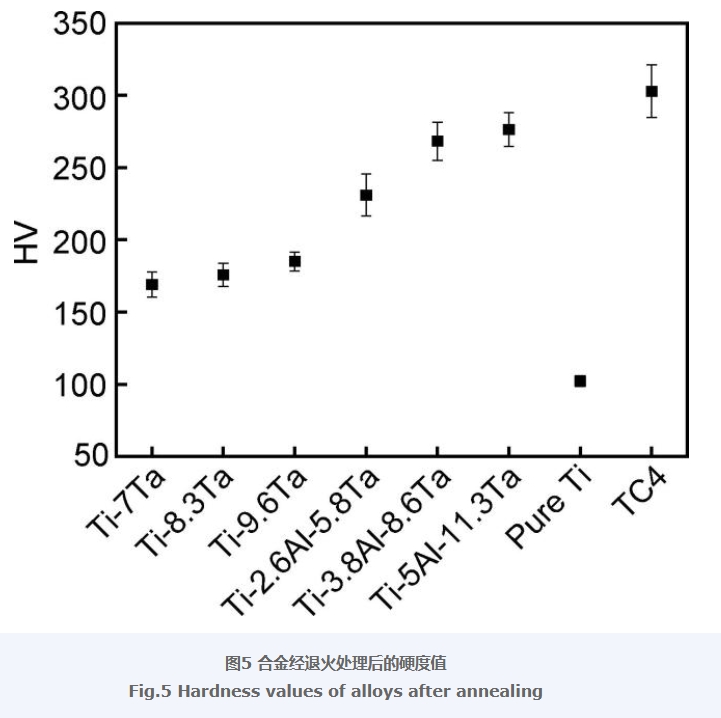

Vickers硬度测试结果如

图5所示,Ti-Ta,Ti-Al-Ta系设计合金经退火处理后随Al,Ta含量增加固溶强化效果增强,合金硬度逐渐增加。其中Ti-5Al-11.3Ta合金硬度值最高达到了281HV,高的硬度值使得合金作为双极板材料具有高的抗弯强度和良好的可加工性。TC4合金是α+β双相钛合金组织,在所测合金中硬度最大达到304HV,铸态的纯钛硬度值最小,为103HV。

2.3 合金耐蚀性能

2.3.1 开路电位

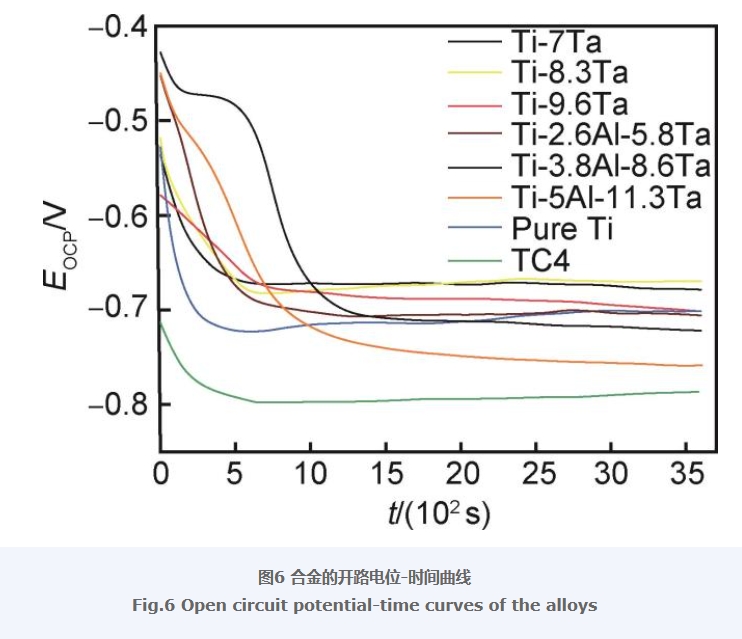

图6为设计合金的开路电位-时间曲线,经过3600 s后,各成分合金的开路电压随时间变化的趋势基本一致,在开始阶段样品电位迅速负移,而后逐渐都趋于稳定。样品经过打磨去离子水冲洗后立即进行测试表面还未在空气中形成致密的氧化膜,起始阶段开路电位迅速下降,是因为试样表面氧化层发生溶解使金属基体裸露,表现出金属基体的本征电位,金属钛的标准电极电位很低为-1.63 V[

21]。由

图6可知,所有合金的开路电位值都低于-0.6 V,具有很强的腐蚀倾向。钛及钛合金具有优异的耐蚀性能,是因为钛与氧有很好的亲和力,在空气中极易与氧反应而在其表面生成一层致密的二氧化钛膜。

如

图6所示,Ti-Ta系合金随着Ta含量的增多,开路电位先上升后降低,这可能是因为过量Ta的加入导致合金中剩余β相的增多,Ti-8.3Ta合金开路电位最高达到了-0.65 V。Ti-Al-Ta三元系合金随着Al,Ta元素的增多,开路电位逐渐减小,这是因为活泼金属Al的加入导致合金的开路电位降低。参比合金TC4开路电位最低,说明其在燃料电池模拟环境中的腐蚀倾向最大,这是由于TC4为双相合金,平衡电位较低的α相作为阳极,而平衡电位较高的β相充当阴极,相邻两相会构成腐蚀原电池相使得合金电位降低[

22]。

2.3.2 动电位极化曲线

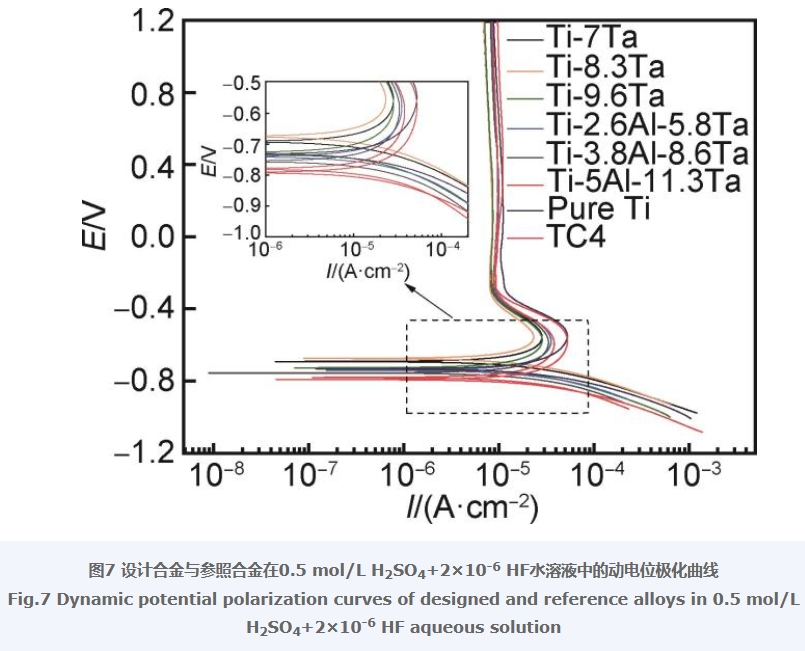

图7为在模拟服役环境(0.5 mol/L H2SO4+2×10-6 HF水溶液)下,设计合金与参照的纯钛与TC4合金的动电位极化曲线。设计合金致钝电流密度(I pp)与维钝电流密度(I p)均相差较大,存在显著的活化-钝化转变区域,表明设计合金在模拟服役环境中不能自发钝化,需要外加较高的电位(超过致钝电位E pp),合金表面才会发生钝化转变。其中,Ti15.63Ta0.37的活化-钝化转变区最窄,且I pp与I p值也最小。设计合金与参比合金在高电位均未出现过钝化转变区,说明钛合金在测试环境中抵抗点蚀的能力较强。

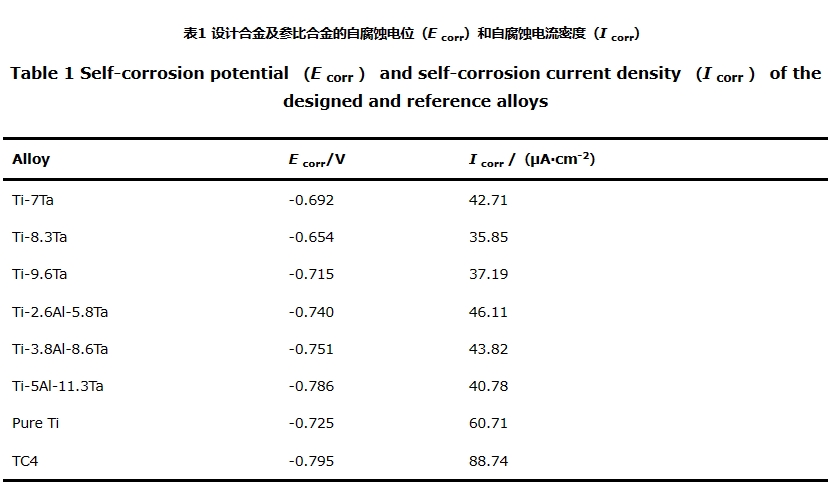

使用Zview软件对合金极化曲线进行Tafel区外推拟合,得到合金的自腐蚀电位(E corr)和自腐蚀电流密度(I corr),结果见

表1。对于Ti-Ta二元系合金,随着Ta含量的增加自腐蚀电流密度先减小再增大,自腐蚀电位先增大后减小说明当Ti-Ta合金体系中Ta含量为9.6%时合金的腐蚀倾向增加,腐蚀速率变大。Ti-8.3Ta合金的自腐蚀电流密度为35.85 μA·cm-2,相比于TC4降低了59.6%。对于Ti-Al-Ta三元系合金随着Al,Ta含量的增加,自腐蚀电流密度和自腐蚀电位均逐渐减小,这是因为活泼金属元素Al的加入使得合金电极电位降低,合金在酸性环境中有更容易被腐蚀的倾向,但Ta含量的增加使得合金的腐蚀速率减小。

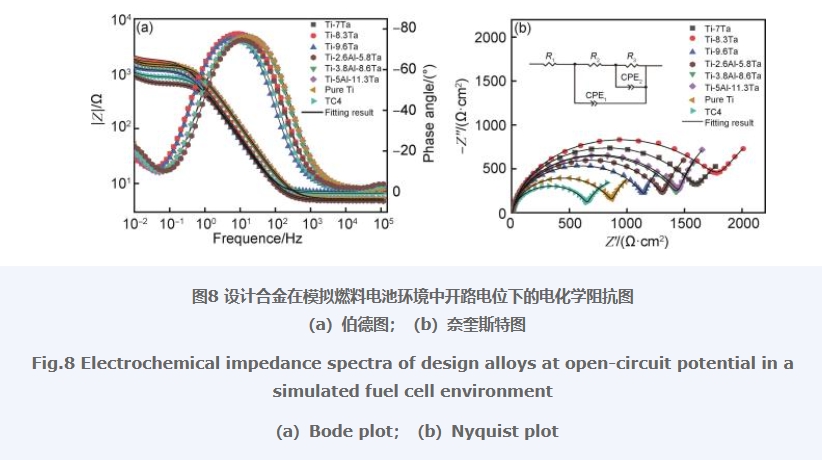

2.3.3 电化学阻抗谱

图8为设计合金与参比合金在模拟质子交换膜燃料电池环境中开路电位下的电化学阻抗图。在Bode阻抗模值图低频区(

图8(a)),Ti-8.3Ta合金的阻抗模值|Z|高于其他合金,表明其具有更大的极化电阻。由Bode相位角图可见,所有合金出现两个峰值对应两个时间常数。

图8(b)为奈奎斯特阻抗图,采用两个时间常数等效电路R 1(CPE1(R 2(CPE2 R 3)))对设计合金和参比合金的阻抗谱进行拟合。如

图8所示,拟合曲线和实验结果十分吻合(点为实测数据,线为拟合结果),拟合误差值χ 2均处于10-3数量级。Ti-Ta系合金随着Ta的含量增加,容抗弧半径先增大后减小。对于Ti-Al-Ta三元系合金随着Al,Ta的含量增加,容抗弧半径逐渐增大。通常容抗弧半径的大小反映了电化学腐蚀过程中电荷转移电阻的大小,且容抗弧半径越大,电荷转移电阻越大,材料的耐蚀性能也越好[

23]。

图8(b)中R 1为溶液电阻,R 2为电极表面腐蚀产物层电阻,R 3为氧化膜/金属界面电荷转移电阻,CPE1,CPE2分别表示腐蚀产物层的双电层电容和氧化膜/金属界面电荷转移双电层电容。考虑到合金电极表面存在“弥散效应”,即固体电极的双电层电容的频响特征与“纯电容”并不一致,而有或大或小的偏移现象。为了获得更好的拟合效果,往往使用常相位角元件(CPE)来替代试样表面钝化膜的非理想电容[

24]。

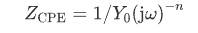

常相位角元件阻抗计算如式(1)所示:

(1)

(1)

式中:Y 0和n是表征常相位角元件CPE的常数;ω表示扰动信号的角频率;n是弥散指数,其数值介于0~1之间,当n=1时,CPE等效于纯电容;当n=0.5时,CPE等效于Warburg阻抗;当n=0.5时,CPE等效于纯电阻。

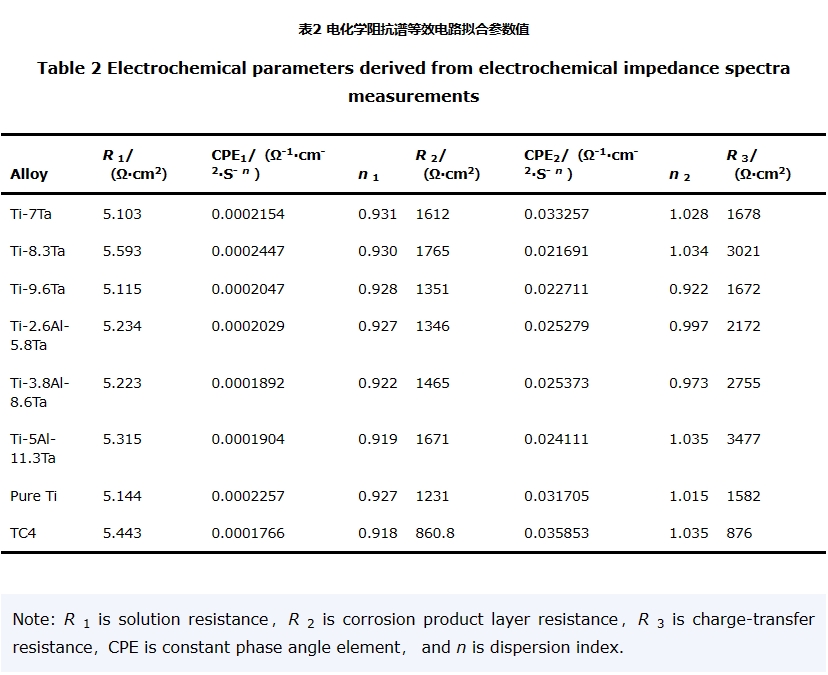

表2为合金的等效电路拟合参数值,由表可知各合金的溶液电阻值R 1基本一致,说明合金的测试体系相对稳定,各合金试样表面在酸性环境中均形成了一层腐蚀产物膜,对于Ti-Ta系合金随着Ta的含量增加,R 2,R 3先增大后减小,Ti-Al-Ta系合金则随Al,Ta的含量增加,R 2,R 3逐渐增大与OCP测试结果保持一致。观察

表2可知,设计合金随Ta含量的增多,钝化膜的电阻R 3与腐蚀产物电阻R 2差值变大,表明钝化层的电阻对整体耐腐蚀性的贡献是主要的,即对离子传输的抵抗力应主要取决于钝化膜,而不是表面腐蚀产物-溶液界面。Ti-8.3Ta合金的腐蚀产物电阻R 2和氧化膜/金属界面电荷转移电阻R 3分别为1765,3021 Ω·cm2,较TC4合金分别提升了904.2,2144.7 Ω·cm2。对于Ti-Al-Ta三元系合金随着Al,Ta的含量增加,R 2,R 3逐渐增大,相应的阻抗模值|Z|也出现变大的趋势。

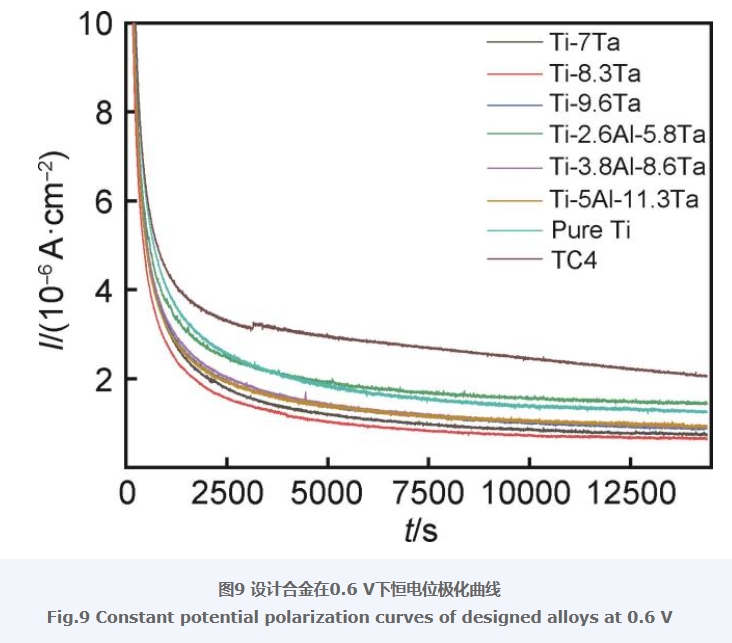

2.3.4 恒电位与脉冲极化

模拟阴极环境在0.6 V(vs.SCE)工作电压下极化4 h,阴极极化电流密度随时间变化如

图9所示。由图可知,在阴极环境下各合金试样腐蚀电流密度都先急剧降低,然后逐渐趋于平稳,此时样品也完成活化-钝化转变。这是因为合金表面会逐渐形成钝化膜,随着极化时间的增加样品表面的钝化膜的溶解与生成达到平衡,此时样品的腐蚀电流密度降到稳定值。经过4 h极化后Ti-8.3Ta,Ti-5Al-11.3Ta合金的阴极腐蚀电流密度分别为0.72,0.91 μA·cm-2,均达到了美国能源部US-DOE给出的2025年双极板性能目标(I corr<1 μA·cm-2)[

4],相较于TC4合金2.04 μA·cm-2分别降低了64.7%,54.9%。由此可知Al,Ta元素的加入能有效降低模拟电池环境对合金试样的腐蚀速率,有望延长合金作为双极板材料的服役寿命。

燃料电池在启/停工况时由于阳极中的氢空界面导致阴极处的界面电位差高达1.44 V[

25],为模拟双极板材料在特殊工况下的耐腐蚀性能,采用三电极体系对样品进行脉冲极化。钛合金样品作为工作电极,通过选择电池启动时突增的高电位1.44 V与稳定工作时的低电位0.6 V之间进行反复电位脉冲极化,可判断钛及钛合金双极板在极限工况下的耐蚀性能[

2]。

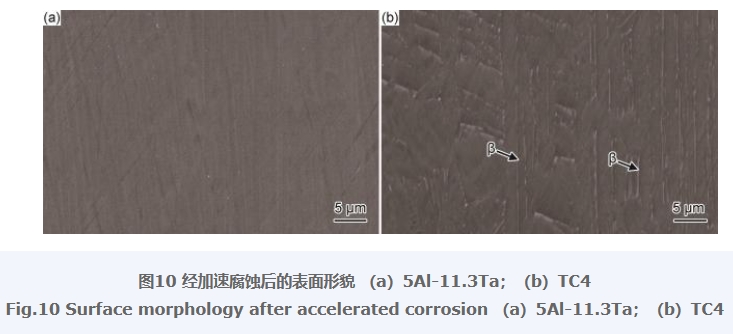

图10为Ti-5Al-11.3Ta合金与TC4经2 h脉冲极化后的表面形貌图。TC4经加速腐蚀后显示出轻微组织形貌,α相板条选择性优先被腐蚀溶解,β相耐腐蚀性比α相好。与TC4相比Ti-5Al-11.3Ta合金表面较为平整未发现明显腐蚀痕迹,说明在极限工况下合金仍能保持较好的耐腐蚀性和稳定性。

2.3.5 XPS测试

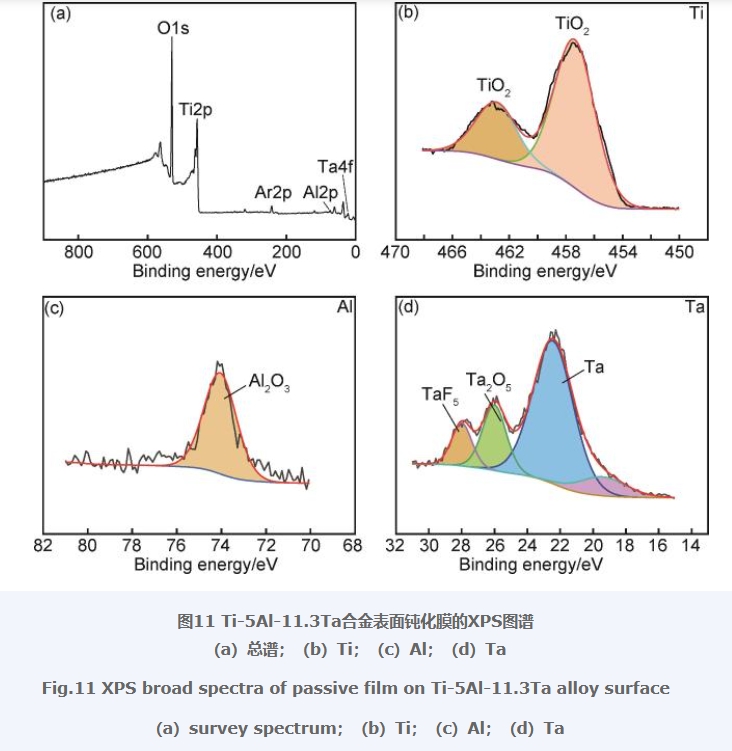

Ti-5Al-11.3Ta和TC4合金的XPS图谱如图

11,

12所示。为了探究设计钛合金在服役环境中表面钝化膜的化学组成,以及排除表面污染对测试结果的干扰,在测试前用Ar+对样品进行刻蚀以去除样品在空气中形成的氧化膜[

26]。合金样品经Ar+刻蚀后均显示出了残余Ar的峰,没有出现C和N峰,说明表面污染物已被完全刻蚀清除。Ti-5Al-11.3Ta与TC4钝化表面均以Ti,O,Ar,Al为主要元素,其中Ti-5Al-11.3Ta合金中存在少量的Ta元素,通过Avantage软件对Ti-5Al-11.3Ta合金的Ti2p高分辨图谱进行分峰拟合,这对峰位于457.36,462.90 eV处,峰间距ΔE b为5.54 eV,被标定为TiO2。高分辨扫描XPS图谱Al2p峰的结合能为74.38 eV,这说明钝化膜中含有Al2O3 [

27]。对高分辨XPS图谱Ta4f峰进行分峰拟合后,Ta4f峰被分解成两对独立的自旋轨道峰。最高的一对峰位于22.36,19.4 eV处,被标定为金属Ta。另外一对峰位于26.01,27.9 eV处,分别被标定为Ta2O5,TaF5 [

28]。基于XPS测试结果可以发现两合金样品在模拟燃料电池环境中表面形成的钝化膜由大量的TiO2和少量的Al2O3组成,其中Ti-5Al-11.3Ta合金还存在少量的Ta和Ta2O5。

2.3.6 接触电阻

在质子交换膜燃料电池中, 双极板与膜电极的气体扩散层之间的ICR值约占整个电池内阻的55%左右[

29],电池总功率损耗的59%是由于双极板与扩散层之间的接触电阻造成的[

30]。ICR值的升高会直接造成电池的功率密度降低、内部发热量增大加重冷却系统负荷等不利影响[

3]。因此要尽可能降低双极板与扩散层的ICR值,最终提高电池的工作效率。

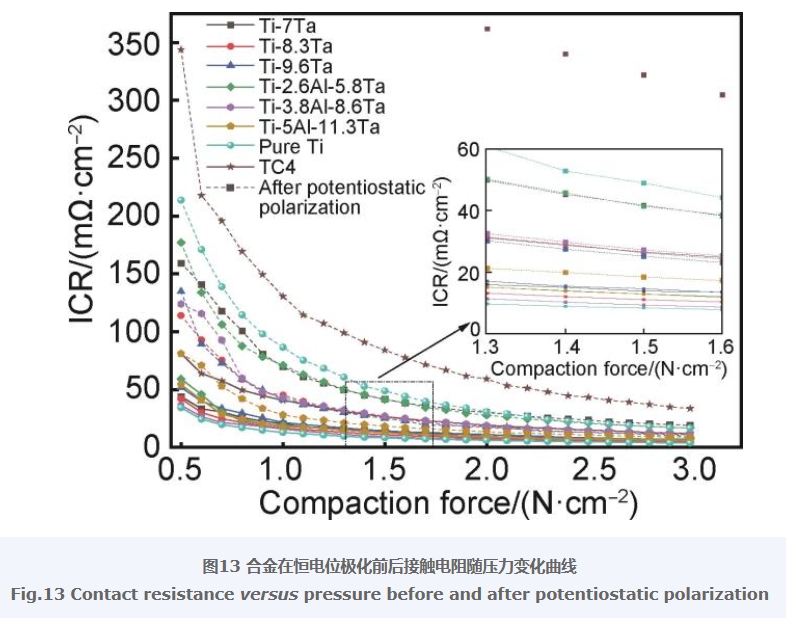

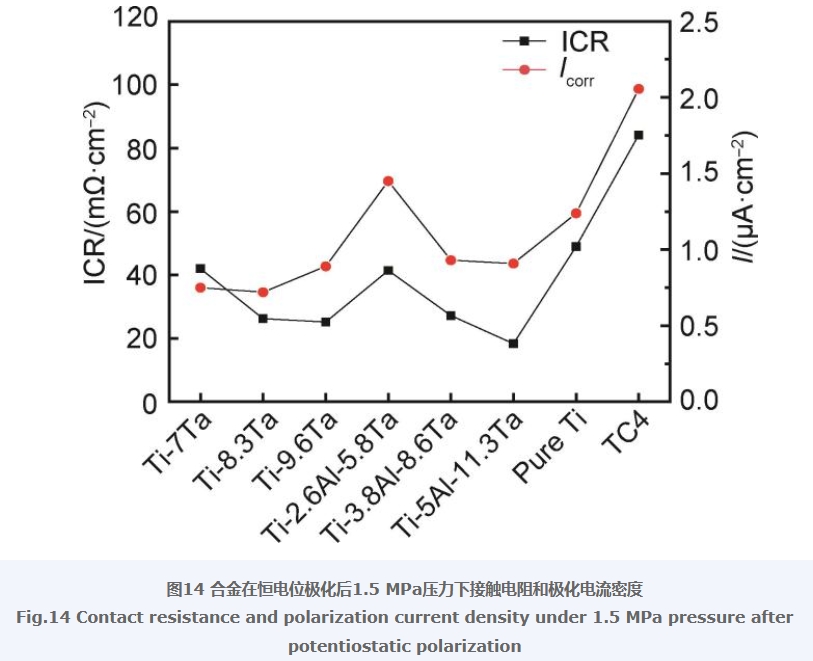

图13为设计合金和参比合金恒电位极化前后与Toray碳纸之间的接触电阻随压力变化图。随着压力的不断增大,合金试样与碳纸之间的实际接触面积逐渐增大,它们之间的接触电阻逐渐降低,趋于稳定。恒电位极化前在标准装堆压力1.5 MPa下各设计合金的ICR值均处于10~15 mΩ·cm-2左右,TC4的接触电阻值最大为28.7 mΩ·cm-2,纯钛的接触电阻为8.3 mΩ·cm-2。在0.6 V(vs.SCE)电位下恒电位极化4 h后,在1.5 MPa下Ti-5Al-11.3Ta合金的接触电阻值最低为18.3 mΩ·cm-2,相较于恒电位极化后纯钛和TC4合金的ICR值分别降低了30.6,65.8 mΩ·cm-2,虽未达到美国能源部(BOE)2025年双极板材料的ICR值要求(1.4 MPa压力下ICR≤10 mΩ·cm-2),但表明钛合金基体材料通过合金化方法能在保持良好耐蚀性的情况下(阴极极化电流密度≤1 μA·cm-2),有效降低钛合金双极板与气体扩散层之间的接触电阻。各合金在恒电位极化后1.5 MPa压力下接触电阻和极化电流密度如

图14所示,可以发现合金ICR值与I corr变化基本保持一致,表明适当的合金化方法可以提高钛合金作为双极板材料的导电性能与耐蚀性能。

Ti-Ta,Ti-Al-Ta系合金表面形成的TiO2-Ta2O5/TiO2-Al2O3-Ta2O5体系的钝化膜是提高钛合金耐蚀性与导电性的主要原因,在燃料电池环境中纯钛表面易形成致密的TiO2钝化膜,这层钝化膜属于宽禁带n型半导体导致钛的接触电阻增大[

31]。

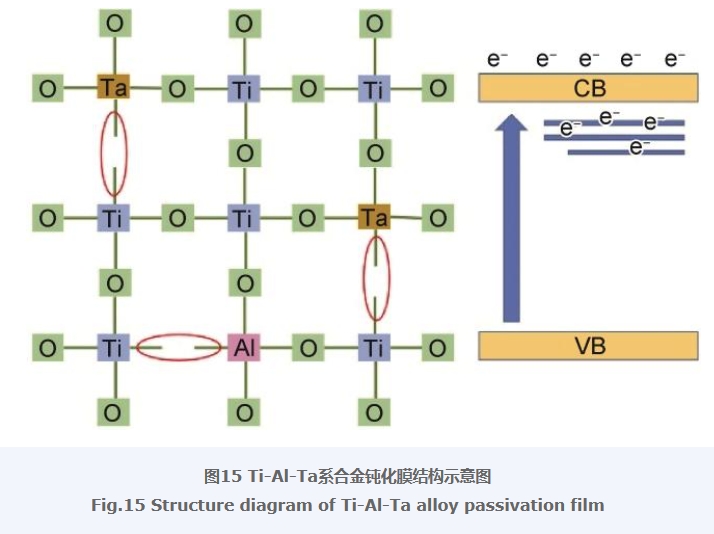

图15为Ti-Al-Ta系合金钝化膜结构示意图,在TiO2晶格中引入五价掺杂元素Ta,三价掺杂元素Al时,由于Ta5+和Al3+的氧化态不同,掺入TiO2晶格中会占据Ti4+产生氧空位。这些氧空位在导带以下产生能级,从而改善钝化膜导电性能[

32]。Ti4+,Ti3+,Ta5+,Al3+离子半径分别为0.068,0.076,0.068,0.051 nm,可以看出Ti4+和Al3+离子半径相差较大,较小的Al3+离子会引起材料晶格的畸变,对电子的传导产生干扰阻碍,使得钝化膜的导电性能变差。由图

7,

14可知,Ti-Al-Ta系合金随着Ta,Al含量的逐渐增加,双极板合金材料的阻抗、ICR值逐渐减小,说明Ta,Al元素掺杂产生的氧空位对钝化膜导电能力的提升作用大于Al3+导致TiO2晶格畸变所产生的不利影响。

3 结论

(1)建立α型钛合金的16原子团簇式,基于耐蚀合金Ti35,设计出满足成分通式Ti16- x Ta x (x=0.31,0.37,0.44)的Ti-Ta体系合金Ti-7Ta,Ti-8.2Ta,Ti-9.7Ta和满足通式Ti16-4 x Al3 x Ta x (x=0.25,0.375,0.5)的Ti-Al-Ta体系合金 Ti-2.6Al-5.8Ta,Ti-3.8Al-8.6Ta,Ti-5Al-11.3Ta,并均经过真空退火处理,这些合金组织均为α相。

(2)Ta元素的加入可以有效提高钛合金双极板在模拟燃料电池环境中的耐腐蚀性。在模拟环境下的电化学动电位极化曲线测试与恒电位极化曲线测试表明,添加Ta元素的Ti-8.3Ta合金的自腐蚀电流密度和阴极极化电流密度相比于TC4分别降低了59.6%和64.7%,Ti-Al-Ta系合金随着Al,Ta含量的增加腐蚀电流逐渐降低。设计合金除Ti-2.6Al-5.8Ta外极化腐蚀电流密度均小于1 μA·cm-2,表现出良好的耐腐蚀性。

(3)Ta含量的增加有效降低了钛合金双极板的接触电阻,在1.5 MPa加载压力下,各设计合金的ICR值相比于纯钛均有所降低,其中Ti-5Al-11.3Ta合金接触电阻最小达到了18.3 mΩ·cm-2,接近美国能源部2025年双极板材料标准。

进行积分,第1个积分为0(电荷中性)的距离可以得到为1.76λ Fr [17],对于HCP结构,此距离内包含的原子个数为N U=4/3π(1.76λ Fr)3∙ρ a≈16,ρ a为原子密度,λ Fr=r 1/1.25=2R/1.25。如图1(b)所示,钛合金α相为密排六方结构,其第一近邻配位多面体为配位数12的孪晶立方八面体,再加上3个连接原子构成16原子的α钛合金团簇,加连接原子成分式[Ti-Ti12]Ti3 [18]。

进行积分,第1个积分为0(电荷中性)的距离可以得到为1.76λ Fr [17],对于HCP结构,此距离内包含的原子个数为N U=4/3π(1.76λ Fr)3∙ρ a≈16,ρ a为原子密度,λ Fr=r 1/1.25=2R/1.25。如图1(b)所示,钛合金α相为密排六方结构,其第一近邻配位多面体为配位数12的孪晶立方八面体,再加上3个连接原子构成16原子的α钛合金团簇,加连接原子成分式[Ti-Ti12]Ti3 [18]。