时效处理对Fe-30.0Mn-9.6Al-1.0C低密度钢组织和性能的影响

在全球范围内实现“碳达峰”和“碳中和”背景下,减少温室气体排放和提升燃油效率,是汽车工业持续追求的一个目标。Fe-Mn-Al-C低密度钢以其优异的力学性能和较低的密度而受到汽车工业的关注[1],由于低密度钢中加入大量的轻质元素Al,扩大了晶格参数,减重效果显著,研究表明,钢中每添加1%(质量分数,下同)的Al,合金的密度降低1.3%[2-3]。国内外学者对低密度钢的成分设计及组织性能控制等方面进行了广泛的阐释和综述[1,4-8],根据其化学成分的不同,低密度钢分为全奥氏体钢或由奥氏体、α和δ铁素体、κ-碳化物等相组成的双相钢或复相钢[9-14]。相较于其他种类低密度钢,全奥氏体低密度钢具有更好的可加工性[5,15]。

Fe-Mn-Al-C奥氏体低密度钢具有良好的强度和塑性,其强塑积(抗拉强度与伸长率的乘积)值在室温下可达60000 MPa·%以上,相关研究表明[6,15-16],奥氏体低密度钢具有优异的延展性,其伸长率可高达100%以上,且同时兼具较高的屈服强度。其优异的强塑性与奥氏体的变形机制有密切关系,而奥氏体变形机制又与堆垛层错能(stacking fault energy,SFE)有关。一般,在中等SFE值下,孪晶诱导塑性(twin induced plasticity,TWIP)为主要变形机制,而在高SFE值下,位错滑移或微带诱导塑性(microband induced plasticity,MBIP)起主要作用[17]。

此外,对于不同化学成分Fe-Mn-Al-C低密度钢和不同的热处理工艺条件下,低密度钢的组成相存在明显差异,并伴有一些重要的析出相[1,18]。一般来说,化学成分范围为12-30%Mn,5-12%Al,0.6-2.0%C的奥氏体基Fe-Mn-Al-C低密度钢具有较好的力学性能和减重效果[1]。对于时效硬化型奥氏体低密度钢,在时效处理前的预备热处理即固溶处理时,由于钢中合金元素Mn,Al和C的含量较高,会起到一定固溶强化作用[6],通过控制时效温度和时间等因素,在Fe-Mn-Al-C低密度钢显微组织中可析出κ-碳化物、DO3、B2以及β-Mn等析出相[19-21]。在塑性变形过程中,析出相与位错相互作用,产生第二相强化(析出强化)效果[22]。Ren等[23]采用两步时效和中间预应变工艺研究了Fe-30Mn-11Al-1.2C低密度钢屈服强度和应变硬化能力之间关系,其高的应变硬化性能主要来源于有序相粒子DO3的析出强化作用。Banis等[24]研究了不同时效处理工艺下全奥氏体热轧Fe-29Mn-8.7Al-0.9C低密度合金钢组织和力学性能变化,研究表明,κ-碳化物析出提高了低密度钢综合力学性能。沈逸平等[25]研究了时效处理条件下Fe-30Mn-8Al-0.8C奥氏体低密度钢组织演变及其变形机制,结果表明,时效处理后低密度钢的组织为全奥氏体,晶界处有κ-碳化物析出,在变形后的组织中观察到了泰勒晶格和微带平面位错组织,该低密度钢的变形机制为微带诱导塑性。

综上可知,时效处理对改善低密度钢综合力学性能具有重要作用,分析时效处理对奥氏体低密度钢显微组织和变形特征的影响机理,有助于解决低密度钢组织性能调控困难及强度和塑韧性的匹配等问题。因此,本工作对Fe-30.0Mn-9.6Al-1.0C奥氏体低密度钢进行了时效热处理,分析其组织和性能变化规律,并对其在室温下的应变硬化行为和强塑化机制进行了研究,以期为后续研究提供一定的理论参考价值。

1 实验材料与方法

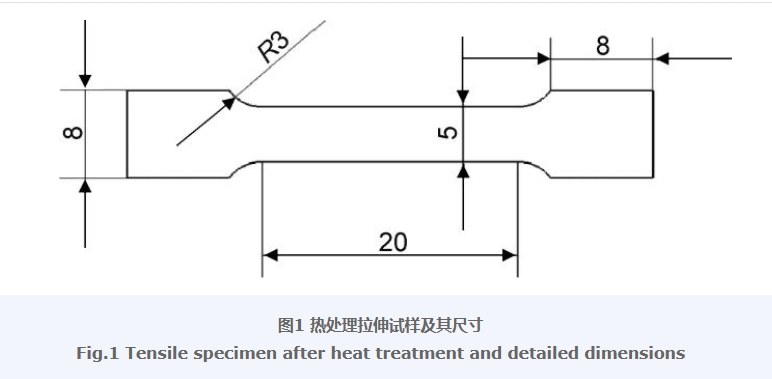

本实验材料采用真空感应电炉在氩气氛围保护下熔炼成25 kg的铸锭,其化学成分为Mn 29.96%,Al 9.56%,Si 0.95%,Mo 0.46%和C 1.01%,余量为Fe。钢锭切去冒口随后加热至1150 ℃,保温120 min后锻造成截面尺寸为25 mm×200 mm的方坯。初锻温度为1050 ℃,终锻温度高于850 ℃。低密度钢热处理工艺:固溶温度1050 ℃,保温时间60 min,之后水淬至室温,然后在450,500 ℃和550 ℃分别时效720 min,之后水冷至室温。对热处理后的试样进行室温拉伸实验,试样尺寸如图1所示。拉伸实验在型号为CMT4504微机控制电子万能试验机上进行,分析实验钢在不同时效处理条件下的抗拉强度、伸长率等变化规律,借助SIGMA热场发射扫描电子显微镜(SEM)、UMT203i金相显微镜(OM)、SIGMA500热场发射扫描电子显微镜(EBSD)以及Talos F200S透射电子显微镜(TEM)等对拉伸断口及组织进行观察和分析。

2 结果与分析

2.1 时效态低密度钢力学性能

表1为低密度钢在1050 ℃固溶后,经不同温度(450,500 ℃和550 ℃)时效后的维氏硬度值,由表1可知,低密度钢硬度值较固溶态增量分别为8HV,137.3HV和142.7HV。由此可以看出,在经过时效处理后低密度钢硬度值最大增量达到200HV以上。

表1 低密度钢在1050 ℃固溶及不同温度时效处理后的维氏硬度Table 1 Vickers hardness (HV) of low density steel after solution treatment at 1050 ℃ and aging treatment under different temperatures |

| Sample | Hardness (HV) | Mean value(HV) | Standard deviation | ||||

|---|---|---|---|---|---|---|---|

| 1050 ℃ solution | 192.6 | 201.8 | 201.5 | 204.9 | 192.4 | 198.6 | 5.2 |

| 1050 ℃ solution,450 ℃ aging | 203.1 | 201.3 | 208.7 | 210.5 | 209.4 | 206.6 | 3.7 |

| 1050 ℃ solution,500 ℃ aging | 318.3 | 337.7 | 328.1 | 351.3 | 343.9 | 335.9 | 11.6 |

| 1050 ℃ solution,550 ℃ aging | 346.1 | 338.0 | 350.4 | 332.6 | 339.4 | 341.3 | 6.3 |

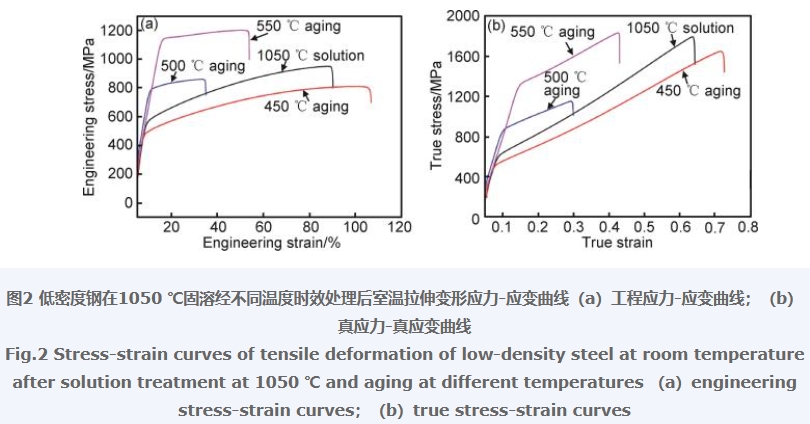

图2为低密度钢不同时效条件处理后的室温拉伸应力-应变曲线,表2为低密度钢在不同时效条件处理后的力学性能数据。可以看出,低密度钢在不同温度时效处理后,时效态伸长率(EL)相较于固溶态整体上呈降低趋势,且随着时效温度的升高而减小。在1050 ℃固溶450 ℃时效时,低密度钢的伸长率反而比固溶态要高,达到100%以上,初步分析认为可能与低密度钢中有序相的析出量有关,少量的析出相从过饱和的基体中析出,对低密度钢的强度提高贡献较少,相反还会弱化固溶强化的效果,出现了低密度钢强度降低而塑性却继续提升的现象。由表2还可以看到低密度钢的屈服强度(YS)和抗拉强度(UTS)随着时效温度的升高而升高,屈强比也随着时效温度的升高而呈增大趋势。经450 ℃和500 ℃时效后,低密度钢的屈服强度和抗拉强度数值均低于固溶态的强度值,550 ℃时效后的低密度钢具有最高的屈服强度和抗拉强度,最高屈服强度为1140 MPa,最高抗拉强度为1202 MPa。总体上,时效态的低密度钢强塑积要低于固溶态,在1050 ℃固溶550 ℃时效处理后的低密度钢抗拉强度为1202 MPa,伸长率为53.8%,强塑积为64.7 GPa·%,而在1050 ℃固溶450 ℃时效处理后的低密度钢强塑积最高为86.7 GPa·%。

表2 低密度钢在1050 ℃固溶处理后的室温拉伸力学性能Table 2 Tensile mechanical properties of low-density steel at room temperature after solution treatment at 1050 ℃ |

| Sample | YS/MPa | UTS/MPa | YS/UTS | EL/% | UTS×EL/(GPa·%) |

|---|---|---|---|---|---|

| 1050 ℃ solution | 582 | 951 | 0.61 | 88.7 | 84.4 |

| 1050 ℃ solution,450 ℃ aging | 494 | 811 | 0.61 | 106.9 | 86.7 |

| 1050 ℃ solution,500 ℃ aging | 765 | 861 | 0.89 | 33.2 | 28.6 |

| 1050 ℃ solution,550 ℃ aging | 1140 | 1202 | 0.95 | 53.8 | 64.7 |

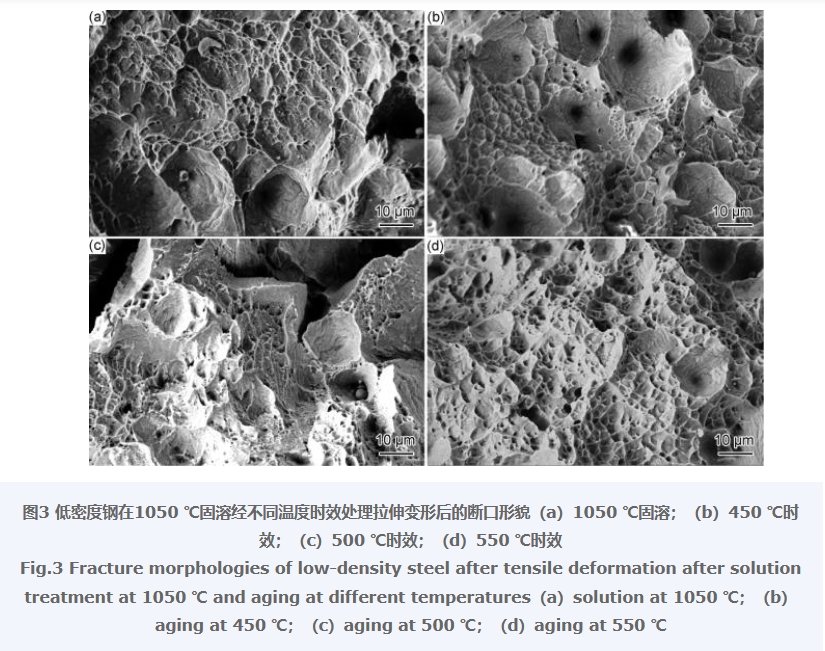

图3为低密度钢在1050 ℃固溶及不同温度时效后室温拉伸断口形貌。可以观察到,低密度钢在1050 ℃固溶断口形貌呈现较清晰的韧窝状,在小韧窝旁存在着较大的韧窝,小韧窝深度较浅,大韧窝直径约10 μm,低密度钢在固溶态塑性较好,断裂方式为延性断裂,如图3(a)所示。图3(b)为450 ℃时效处理后的低密度钢拉伸断口形貌,可以看出此时的断口中,大韧窝较多较密集,大韧窝周围围绕着小韧窝,大韧窝直径最大达到20 μm,且韧窝深度较深,说明该热处理条件下,低密度钢拥有优异的塑性。图3(c)为低密度钢在500 ℃时效处理后拉伸断口形貌,由图3(c)可以看到,低密度钢拉伸后断口不仅存在着韧窝区,而且还存在着明显的微裂纹区,裂纹深度较深,裂纹壁呈现明显的“河流花样”,为明显的解理断裂特征,在该条件下,低密度钢的伸长率仅为33.2%,塑性相对较差,因此断口形貌呈现出延性断裂和解理断裂的复合特征。图3(d)为低密度钢在550 ℃处理后的拉伸断口形貌,形貌呈现出典型延性断裂特征,断口呈韧窝状,可以发现,基本以小韧窝为主,大的“杯锥状”的韧窝较少,个别的大韧窝深度较浅,直径较小,小于10 μm,此条件下低密度钢伸长率为53.8%。

2.2 时效态低密度钢OM分析

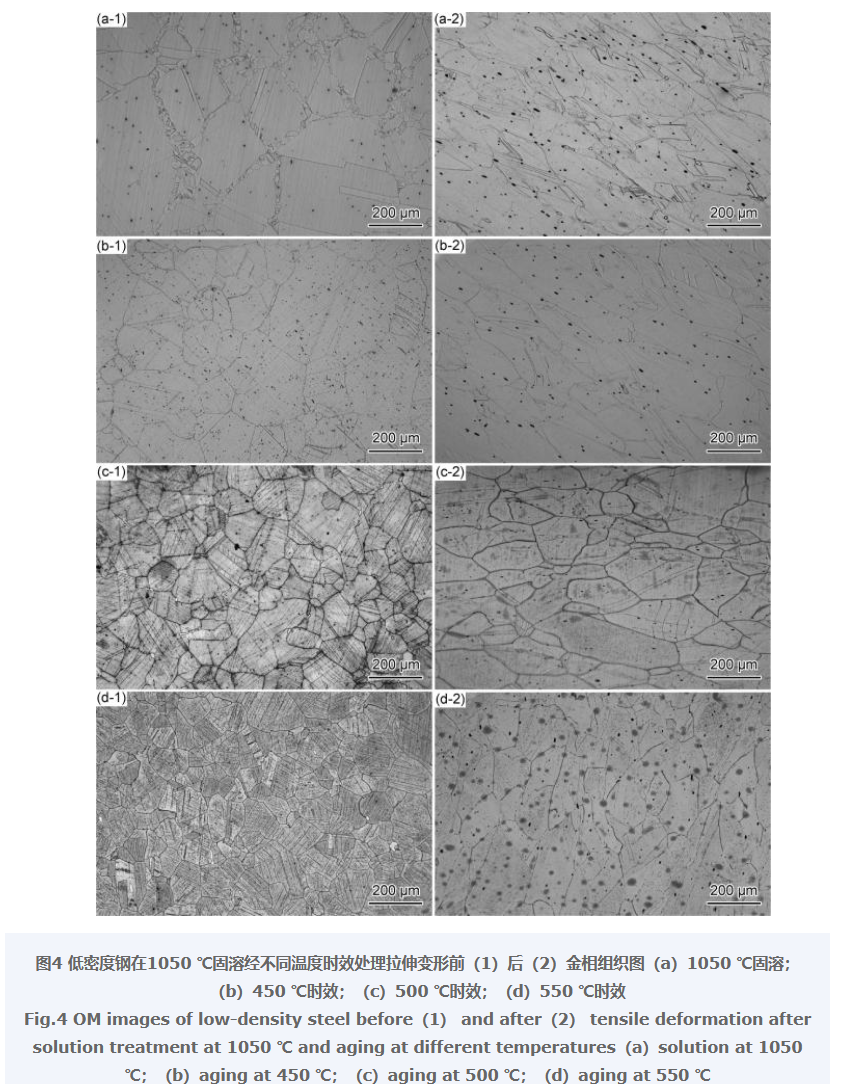

图4为低密度钢在1050 ℃固溶后经不同温度时效处理后拉伸变形前后的金相显微组织。图4(a-1)~(d-1)分别为低密度钢拉伸前在1050 ℃固溶态、1050 ℃固溶+450 ℃时效、1050 ℃固溶+500 ℃时效和1050 ℃固溶+550 ℃时效后的金相组织,由图可以看出,经时效处理后,低密度钢晶粒尺寸较固溶态发生一定变化,固溶态晶粒尺寸为96.3 μm,经450 ℃时效后,平均晶粒尺寸为80.6 μm,500 ℃时效后平均晶粒尺寸为75.9 μm,550 ℃时效后平均晶粒尺寸为73.4 μm,分布较原始态更为均匀,可以看出,随着时效温度的升高,晶粒尺寸减小,分析认为,时效温度的升高促使低密度钢中有序相的析出和粗化,抑制了晶粒的长大,导致晶粒的尺寸变小[6]。侯本睿等[26]认为,晶粒尺寸减小是因为合金在时效过程中发生了再结晶,再结晶的转变驱动力是晶体的弹性畸变能,而畸变能来源是合金钢在前期固溶时,晶内可能存在一定的位错,位错密度高,晶格畸变大[27]。在固溶态和时效态晶粒内部,均观察到明显的孪晶存在。此外,随着时效温度的升高,可以看出细小的析出物分布在晶内。如图4(a-2)~(d-2)所示,低密度钢经拉伸变形后,晶粒均被拉长,变形晶粒内可以观察到清晰的孪晶,有的终止在晶内,有的穿过整个奥氏体晶粒,部分孪晶出现扭曲变形。

图5为低密度钢在1050 ℃固溶处理不同温度时效拉伸变形前后的XRD图谱,可以看出,低密度钢经450,500 ℃和550 ℃时效后拉伸变形前的低密度钢为单一奥氏体峰。拉伸变形后,低密度钢仍为单一奥氏体衍射峰,拉伸变形后,奥氏体衍射峰均较为明显,各衍射峰均变宽,并且出现了卫星峰,存在着一定的边带效应,表明在经过时效处理后,低密度钢可能发生了调幅分解,随着时效温度的增加,奥氏体主衍射峰出现了向左也就是略向小角度方向移动。

2.3 时效态低密度钢EBSD分析

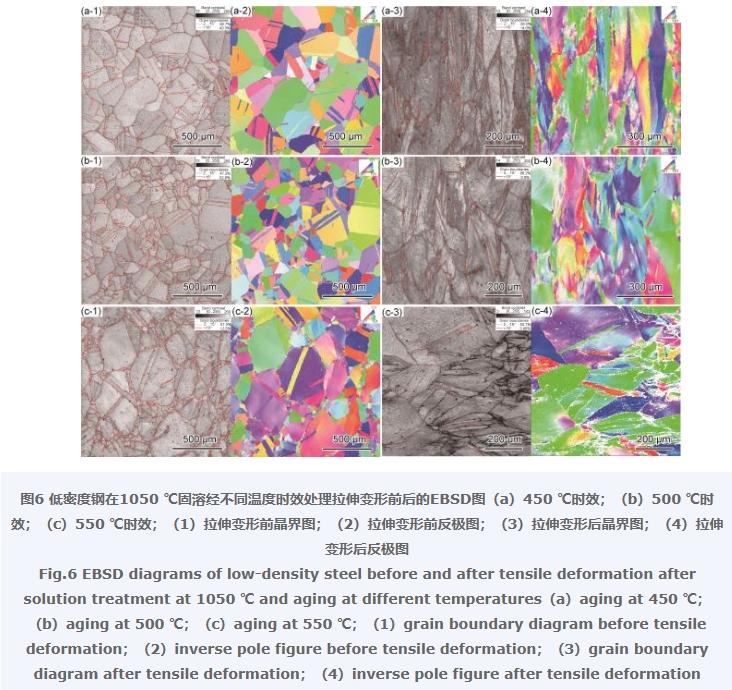

图6为低密度钢在1050 ℃固溶不同温度时效处理拉伸变形前后的EBSD图,图6(a-1),(b-1),(c-1)为拉伸变形前的晶界图,图6(a-3),(b-3),(c-3)是拉伸变形后的晶界图,其中红色线为大角晶界(>15°),黑色线为小角晶界(<15°),可以看出,在同一时效温度处理后下,低密度钢拉伸变形后,大角晶界比例降低到10%~14%之间,小角晶界含量则大幅提升,小角晶界的提升说明了变形后组织内部位错等亚结构的迅速增殖。图6(a-2),(b-2),(c-2)为低密度钢拉伸变形前的反极图,图6(a-4),(b-4),(c-4)是拉伸变形后的反极图,由图可以看出,低密度钢拉伸变形前后,晶粒内部颜色均呈现出一定的梯度变化,颜色不同表示晶粒取向不同,低密度钢在经过拉伸变形后,这种颜色梯度变化更为明显,说明低密度钢变形后,晶粒内部取向差明显,分析认为,拉伸变形后,晶粒内部位错等缺陷增多,并且有内应力的存在。此外,从奥氏体内可以清晰地看到孪晶的存在,孪晶细化了奥氏体晶粒,且在450 ℃和500 ℃时效后,晶粒较为均匀,在拉伸变形后,晶粒呈现拉长的条带状。

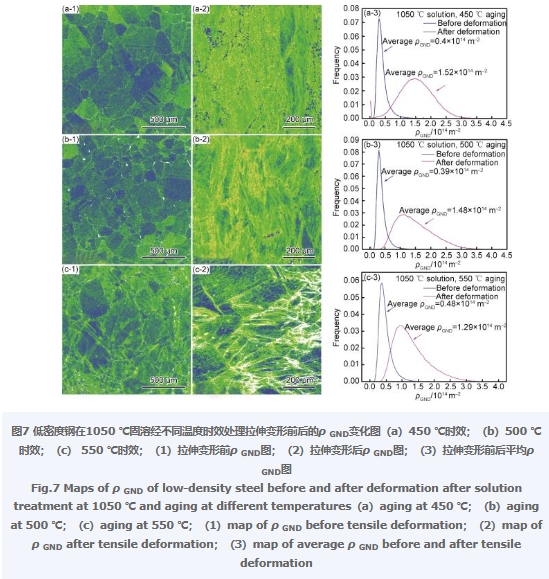

图7为低密度钢在1050 ℃固溶后,分别在450,500 ℃和550 ℃时效处理后拉伸变形前后的几何必须位错(geometrically necessary dislocation,GND)图。由图7可以看出,时效态的低密度钢在拉伸变形后的GND密度ρ GND比变形前同样增多,在450 ℃时效拉伸变形时,变形前平均GND为0.4×1014 m-2,变形后的密度则为1.52×1014 m-2,在500 ℃时效拉伸变形时,变形前平均GND为0.39×1014 m-2,变形后的密度则为1.48×1014 m-2,在550 ℃固溶拉伸变形时,变形前平均GND为0.48×1014 m-2,变形后的密度则为1.29×1014 m-2,可以看出,变形后的平均ρ GND为变形前的3~4倍左右,同样说明在拉伸变形过程中,低密度钢内部的位错密度得到了大幅提升。

2.4 时效态低密度钢TEM分析

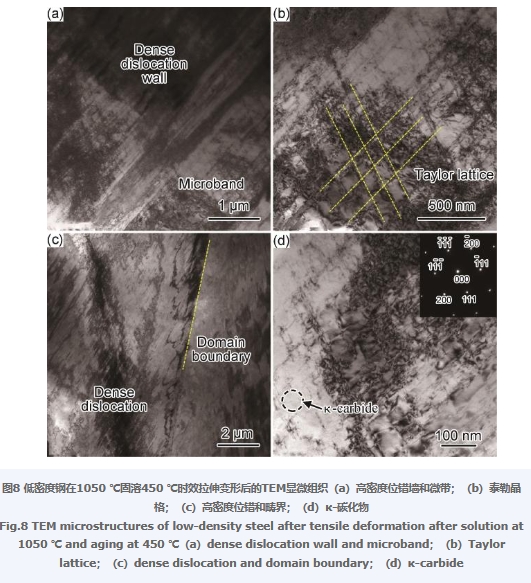

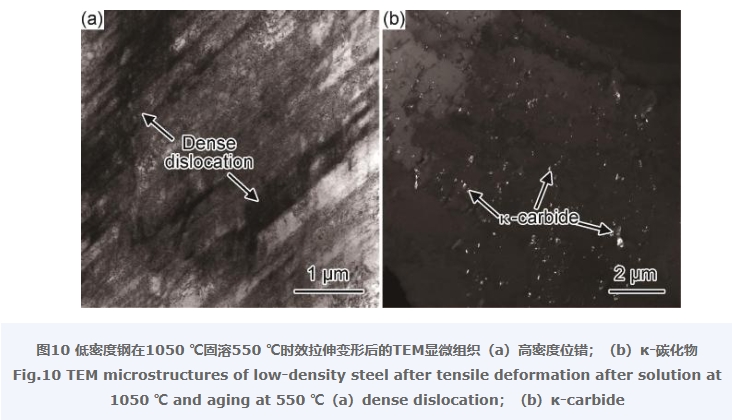

图8为低密度钢在1050 ℃固溶450 ℃时效处理拉伸变形后的TEM微观组织,从图8(a)中可以观察到高密度位错墙和微带呈现出典型的滑移特征。从图8(b)中可以观察到均匀分布的位错阵列及滑移带,滑移带内部存在着位错结构,且在滑移带之间也存在位错结构,相邻滑移带之间距离在200 nm左右,其中滑移夹角均为60°,为面心立方(111)面的滑移系,为泰勒晶格结构,一方面起到分割滑移面空间舒解外应力产生的应变,另一方面增大了晶内局部取向差,促进微带形成[28]。在图8(c)中观察到畴界存在,即存在原子排列取向不同的相邻区域之间的界面(图虚线处所示),畴界附近存在着大量位错,位错之间相互缠结。在图8(d)中所选择的区域衍射图(SADP)显示出奥氏体中存在极少量的析出相κ-碳化物。κ-碳化物通过奥氏体调幅分解产生,在塑性变形中,起到阻碍位错运动的作用。当位错运动遇到κ-碳化物时,为维持塑性变形和位错的运动,需克服析出相形成的能量壁垒,并消耗大量能量,因此低密度钢的塑性变形抗力得以提高。当位错切过κ-碳化物时,克服能量壁垒,则位错滑移较容易进行,会产生平面软化现象[28]。

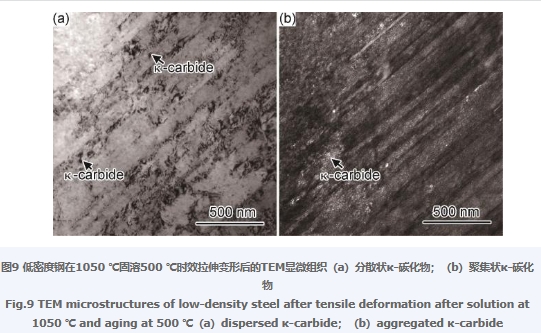

一般地,随着时效温度的升高,κ-碳化物的尺寸及体积分数都会增大,其形貌会从相对低温下的颗粒分散状向相对高温下的相互连接一起的条带状转变,对低密度钢的综合力学性能将产生不利影响[6]。图9为低密度钢在1050 ℃固溶500 ℃时效处理拉伸变形后的TEM微观组织,由图9可以看出,随着时效温度的升高,低密度钢中κ-碳化物的析出量增大且形貌粗化,分布不均匀,κ-碳化物的析出有助于提高低密度钢的强度,但形貌粗大而分布不均匀则会损伤低密度钢的塑性,这与前述力学行为分析结果相一致。结合图8可以看出,低密度钢在500 ℃时效后,组织中κ-碳化物的析出量相较450 ℃时效条件下更为显著,会明显提升低密度钢的强度但对塑性不利,和前述力学性能分析结果一致,即在450 ℃时效时塑性得以提升但强度降低,而在500 ℃时效时,由于κ-碳化物的析出量增大,出现了强度的提高但塑性下降的现象。

图10为低密度钢在1050 ℃固溶550 ℃时效处理拉伸变形后的TEM微观组织,由图10(a)可以看出,低密度钢在该时效处理条件下,拉伸变形后内部存在着高密度位错,位错之间相互缠结。由图10(b)可以看出,经过550 ℃时效,低密度钢中κ-碳化物析出量进一步增大,此时κ-碳化物形态为颗粒分散状,不同于500 ℃时效时的条带聚集状,因此对于低密度钢强度提升最为显著[6],结合2.1节力学性能分析可知,在1050 ℃固溶550 ℃时效,低密度钢抗拉强度为1202 MPa,强度最高,与TEM分析结果相一致。

分析认为,低密度钢拉伸变形过程中,位错在拉伸变形的过程中快速增殖,位错密度迅速增大,此时位错在基体组织晶界处不断相互缠结积聚,位错阵列会均匀地分布在奥氏体晶界两侧。随着塑性变形持续进行,在低密度钢内部形成的高密度位错墙平行分布在基体内,如前所述,在拉伸变形条件下,基体内几何必须位错密度较变形前呈倍数增加趋势,形成了大量的平行位错墙,位错的平面滑移促使了泰勒晶格、高密度位错墙以及微带的出现,进而提高了低密度钢强塑性[29]。

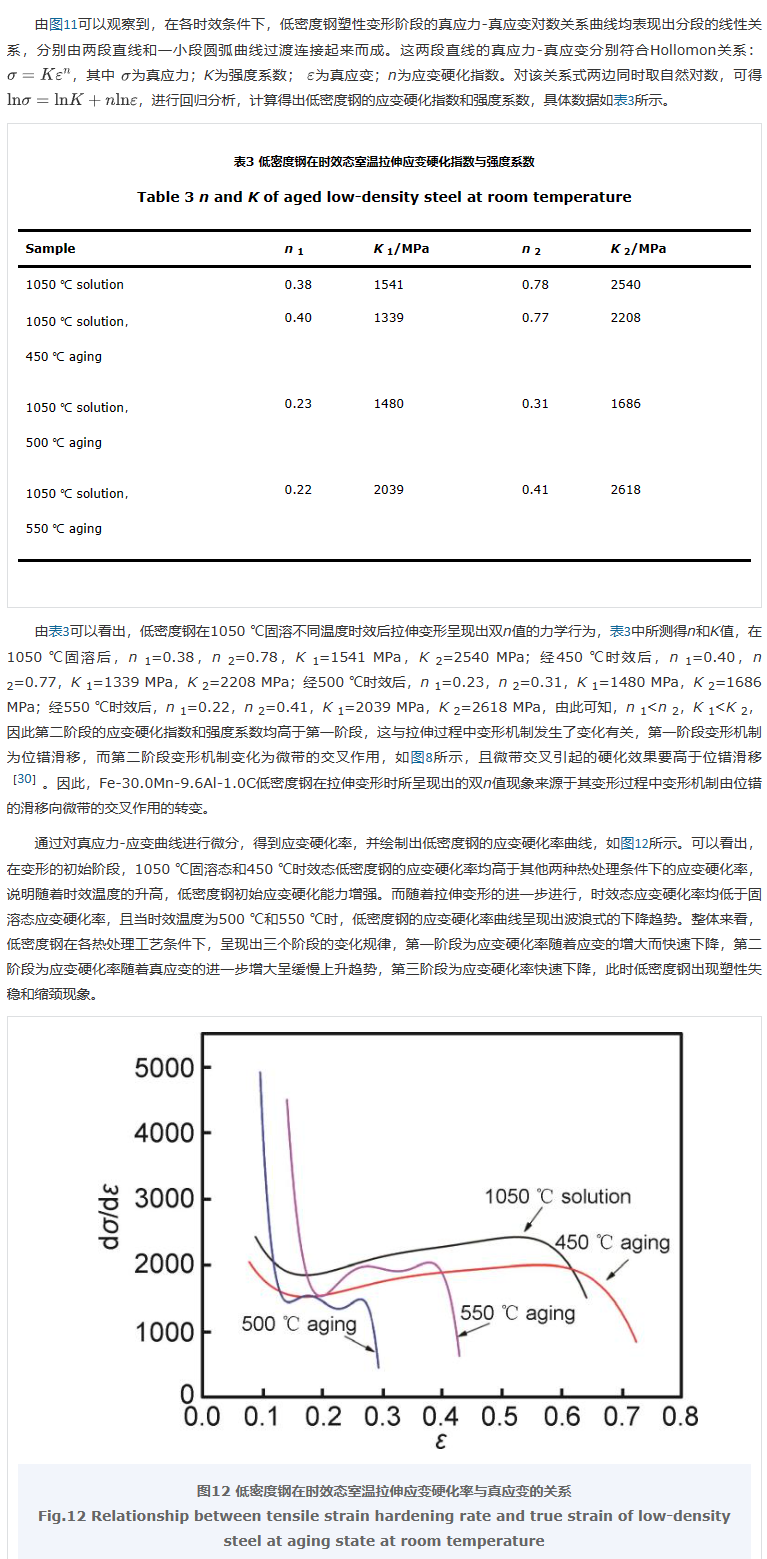

2.5 低密度钢应变硬化行为分析

2.6 低密度钢变形机理及强塑化机制分析

通过计算或测量SFE值,可以预测低密度钢在应力作用下的变形机理。根据Olson-Cohen建立的热力学模型[31],结合文献[30,32-35]等的参考数值,经计算得到低密度钢在室温条件下的SFE值约为84 mJ/m2,属于高层错能值,研究表明[35-39],随着SFE的不断提高,面心立方高Mn低密度钢的变形机制会由相变诱导塑性(TRIP)到孪晶诱导塑性(TWIP)再到位错滑移发生转变,当SFE低于12 mJ/m2时,奥氏体钢的变形机制为相变诱导塑性,相变产生的马氏体为硬相,在经过相变后,材料的塑性和强度都有所提升,即TRIP效应;当SFE在18~55 mJ/m2时,奥氏体钢在塑性变形时,没有相变现象发生,而是形成孪晶,即发生TWIP效应;当SFE高于55 mJ/m2时,既不发生相变,也不产生孪晶,而是位错的平面滑移[36-37],组织为奥氏体和短程有序相(SRO),奥氏体内部位错结构呈现为平行位错组成的位错列,随着变形程度的进一步增加,奥氏体内部形成泰勒晶格,在高应变变形时,泰勒位错晶格的取向差增大,形成一种微带,即出现微带诱发塑性变形机制。

由前述TEM分析可知,Fe-30.0Mn-9.6Al-1.0C低密度钢在拉伸变形后,低密度钢组织中出现了高密度的位错,且位错之间相互缠结,形成了高密度位错墙,随着数量逐渐增多,逐渐开始形成显微带结构,在微带结构中存在着大量的位错相互缠结。结合2.1节中Fe-30.0Mn-9.6Al-1.0C低密度钢力学性能分析,该成分低密度钢在时效态最大伸长率为106.9%,具有优异的延展性,分析认为,该合金钢优异的延展性来源于泰勒晶格的形成和畴界与微带的应变调节机制。此外,位错的平面滑移和微带细化同样对低密度钢的强塑性起到提升作用[38]。因此,低密度钢优异的塑性来源于泰勒晶格、高密度位错墙以及微带的细化效果,其共同提高了低密度钢的强塑性。

在低密度钢时效过程中还出现了有序析出相κ-碳化物,Fe-Mn-Al-C系低密度钢在热处理过程中,奥氏体相分解为贫溶质奥氏体相γ′和富溶质奥氏体相γ″,经过有序反应,富溶质奥氏体相γ″进一步转变成为有序的L12相。有序相L12,在长大过程中,周围贫溶质奥氏体γ′中的C原子不断向富溶质中进行上坡扩散,细小的L12粒子生长并消耗相邻贫碳奥氏体中的C原子,最终转变为κ-碳化物[39]。κ-碳化物对位错运动起到阻碍作用,提高了低密度钢的强度。

综上分析可知,Fe-30.0Mn-9.6Al-1.0C低密度钢优异的塑性来源于合金内部泰勒晶格、高密度位错墙和微带的细化效果以及κ-碳化物对位错运动起到阻碍作用。细晶强化、位错强化、应变硬化以及析出强化共同作用提高了低密度钢的强塑性。

3 结论

(1)在1050 ℃固溶和不同温度时效后,Fe-30.0Mn-9.6Al-1.0C低密度钢中存在κ-碳化物析出相,少量κ-碳化物对低密度钢强度提升不明显,但对塑性提升较为显著,在1050 ℃固溶和450 ℃时效后,低密度钢伸长率为106.9%,强塑积达86.7 GPa·%。随着时效温度增大,κ-碳化物析出量明显增多,低密度钢强度提升明显但塑性损伤严重,在1050 ℃固溶和500 ℃时效后,低密度钢伸长率降至33.2%,强塑积降至28.6 GPa·%。

(2)Fe-30.0Mn-9.6Al-1.0C低密度钢在不同温度时效拉伸变形,其应变应硬化行为呈现多阶段变化规律,由于拉伸变形过程中低密度钢变形机制从位错滑移向微带交叉的相互作用发生转变,其应变硬化指数呈现双n值现象。

(3)Fe-30.0Mn-9.6Al-1.0C低密度钢经时效处理拉伸变形后,组织基本仍为全奥氏体,奥氏体内存在着孪晶,拉伸后,孪晶发生扭曲变形。低密度钢组织中不仅存在着大量的位错墙、泰勒晶格和微带,还存在细小的κ-碳化物析出相,细晶强化、位错强化、应变硬化以及析出强化共同作用提高了低密度钢的强塑性。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

无相关信息

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:10028

腐蚀与“海上丝绸之路”

点击数:7814