多组元高熵合金(HEA)具有高熵效应、原子迟滞扩散效应、晶格畸变效应、鸡尾酒效应,即独特的物理力学性能,被认为有望成为新一代航空航天、石化、核工业等热端环境的高温结构材料及涂层材料[1-2]。目前研究最多的体系之一是AlCoCrFeNi系高熵合金,已通过实验研究揭示成分调控、加载率、环境温度和晶粒尺寸等因素的影响。例如:每一种主元合金含量都可以在相图中心及其周围变化,因此AlCoCrFeNi系高熵合金具有四种类型:单相面心立方(FCC)高熵合金、体心立方(BCC)高熵合金、共晶高熵合金以及FCC+BCC/B2双相高熵合金,热机械处理后呈现不同性能[3]。Li,Kao等[3-4]研究铸态Al x CoCrFeNi(0≤x≤2)高熵合金,随着Al含量的变化,组织分别为单一FCC相(x<0.45)、FCC+BCC双相(0.45≤x≤0.88)、单一BCC相(x>0.88);Zhao等[5]详细研究AlCoCrFeNi高熵合金的FCC到BCC/B2相变,揭示其在温度和保温时间方面的演变和结构-性能关系。单相FCC高熵合金研究最多,Wang等[6]观察AlCoCrFeNi 高熵合金准静态压缩和动态压缩下的应变硬化行为,发现合金具有高应变速率敏感性。Zhang等[7]观察AlCoCrFeNi高熵合金在低温段从298 K降低到77 K时的抗拉强度,发现其抗拉强度随着温度的下降而上升,延展性呈相反趋势。Niu等[8]研究表明热处理强烈影响铸态Al0.5CoCrFeNi高熵合金中BCC相的微观结构,特别是其形态,并改善拉伸性能。蒋淑英等[9]研究表明AlCoCrFeNi高熵合金铸态和退火态下具有良好的综合力学性能,并且有好的抗回火软化能力。张平等[10]指出适量Si的添加,会促使合金表面快速生成单一Al2O3膜,提高AlCoCrFeNi高熵合金的热腐蚀抗力。唐群华等[11]研究晶粒对Al0.3CoCrFeNi高熵合金在NaOH溶液中的微观结构和电化学性能,结果表明,粗晶和纳米晶高熵合金的微观结构均呈现面心立方结构,但纳米晶高熵合金的位错密度比粗晶高熵合金提高10个数量级。与粗晶高熵合金相比,纳米晶高熵合金的腐蚀电流密度和无源电流密度分别降低42.9%和21.6%,显示出优异的耐腐蚀性,这主要归因于高压扭转法(high pressure tortion,HPT)诱导的高密度晶界和位错。Wang等[12]通过纳米复合材料中的纳米尺度扩散诱导相变,形成具有超高硬度的BCC-AlCoCrFeNi块体纳米晶高熵合金,为高性能纳米晶合金材料的设计开辟了新途径。

除实验研究外,通过分子动力学(molecular dynamics,MD)模拟对高熵合金的力学性能、微观结构演化等进行了大量的研究[

13-

19]。Li等[

13]采用MD模拟单轴拉伸发现AlCrFeCuNi1.4具有超高塑性,其微观机制是孪晶和层错的产生和生长从而提高材料塑性。Zhang等[

20]采用MD模拟表明,在轴向拉伸载荷作用下,屈服后出现位错的不断产生和湮灭,且温度对Al x CoCrFeNi的净效应类似于晶格畸变。Afkham等[

21]采用MD研究表明Al x CrCoFeCuNi在300~1300 K范围内拉伸后的屈服应力随着温度的升高而下降,合金均有超塑性行为。Chen等[

22]基于MD研究发现,纳米压痕诱导多晶CoNiCrFeMn高熵合金进入塑性变形阶段时,会出现无定型非晶化并产生位错堆垛形核,且两者均随压深增加而逐渐增多,多晶材料力学性能弱于单晶材料。

综上分析,AlCoCrFeNi系高熵合金在高应变速率拉伸时的内部微观结构演化及失效机理研究较少,但材料的宏观特性,很大程度上由其微观结构所决定。因此,本工作以纳米晶(单晶、多晶)AlCoCrFeNi为研究对象,建立相应的MD模型,分析高应变速率拉伸载荷作用下纳米晶AlCoCrFeNi的动态结构演化及失效机理,从原子层面揭示宏观现象,并探索纳米材料性能,还能避免HEA纷繁复杂的实验研究,节省大量成本以及时间。

1 模拟条件及研究方法

1.1 建模参数设置

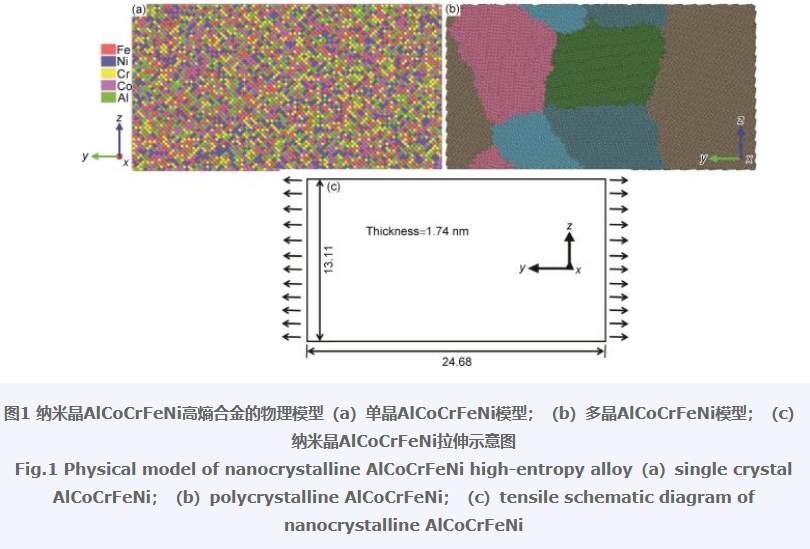

基于ATOMSK[

23]软件与Voronoi 算法建立纳米晶(单晶、多晶)AlCoCrFeNi模型。建模时,以FCC单晶Fe为基础,其晶格常数为0.357 nm,纳米晶(单晶、多晶)AlCoCrFeNi 的X,Y,Z轴晶向分别为[100],[010],[001][

22],对应的模型尺寸Lx×Ly×Lz为1.74 nm×24.68 nm×13.11 nm,如

图1所示,多晶AlCoCrFeNi中包含12个晶粒(

图1(b))。模拟时,物理模型X,Y,Z轴均采用周期性边界条件,并用共轭梯度算法优化该晶体结构,使体系能量最小化。为保证微观原子热运动符合控制温度环境测试条件,采用郎之万控温法将体系温度控制在300 K。整个牛顿方程计算基于NPT系综,时间步长为0.001 ps,待模型充分弛豫20 ps,确保模型在加载前达到平衡状态。弛豫完成后,采用NVT系综在应变速率1×109 s-1[

24]下沿试样最长方向Y=[010]方向上对原子模型进行单轴拉伸,模拟过程中每隔100步记录原子在各方向的应力、势能、动能及原子位置。整个计算实施基于美国Sandia国家实验室开发的分子开源LAMMPS软件完成[

25]。

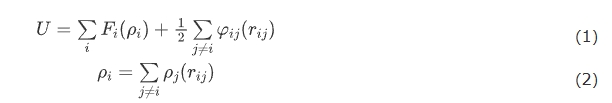

1.2 势函数描述

采用嵌入原子势(embedded-atom method,EAM)描述Al-Co-Cr-Fe-Ni 之间的相互作用,嵌入原子势[

26]的形式如下:

式中:U为系统的总势能;F为嵌入能函数,是原子的电子密度ρ的函数;ρi 为除原子i外其余原子在原子i处产生的电子云密度之和;φij 为对势项;rij 为第i个原子与第j个原子之间的距离。

1.3 原子及位错类型描述

利用OVITO[

27]软件对系统输出数据进行后处理,采用共近邻分析(CNA)和位错分析(DXA[

22])对受载的纳米晶(单晶、多晶)AlCoCrFeNi高熵合金局部原子的结构演变和位错变化进行识别与分析。CNA微观原子结构图中面心立方(FCC)用绿色原子表示,六方密排(HCP)用红色原子显示,体心立方(BCC)用蓝色原子展示,灰色原子(其他)被视为非晶态。DXA图中绿色为Shorkly位错,红色为stair-rod位错,粉色为全位错,黄色为Hirth位错。

2 结果与分析

2.1 纳米晶(单晶、多晶)AlCoCrFeNi高熵合金拉伸力学性能分析

为深入了解纳米晶AlCoCrFeNi高熵合金的塑性变形与力学性能的相关性,在温度300 K和应变速率1×109·s-1下Y方向单轴拉伸纳米晶合金,所得应力-应变曲线如

图2所示,从图中可见,纳米晶(单晶、多晶)AlCoCrFeNi高熵合金拉伸过程经历了弹性阶段和塑性阶段(屈服阶段和断裂失效阶段),纳米单晶AlCoCrFeNi高熵合金的最大承载荷、纵向模量和延展性均高于纳米多晶体,这与纳米晶(单晶、多晶)CoNiCrFeMn高熵合金的研究结果一致[

22]。拉伸初期弹性阶段,应力-应变呈线性变化,纳米单晶AlCoCrFeNi高熵合金在应变约为0.12时应力达峰值4.458 GPa,与Jiang等[

28]的研究结果约4.7 GPa接近,而纳米多晶AlCoCrFeNi高熵合金在应变约为0.09时应力达峰值3.395 GPa,可见屈服前纳米多晶相比纳米单晶应变降幅为25%、应力峰值降幅为23.8%。Giwa等[

29]对不同尺寸的柱体在不同温度下进行压缩实验,其中应变速率为10-3·s-1,其中463 nm时屈服强度约为1.1 GPa,715 nm时屈服强度约为0.9 GPa,1076 nm时屈服强度约为0.65 GPa,说明小尺寸物体具有更好的力学性能,模拟数据符合变化趋势。模拟数据明显高于实验数据,这是由于模拟时高应变速率所导致的,此外,因为宏观合金内部中存在着位错、空隙和杂质等诸多缺陷,这些缺陷的生长和演变进一步降低了材料的强度。弹性变形阶段曲线中0%~5%段进行线性拟合,得出纳米多晶AlCoCrFeNi高熵合金的纵向模量约为52.48 GPa,纳米单晶AlCoCrFeNi高熵合金的纵向模量约为55.42 GPa,即纳米多晶相比纳米单晶纵向模量降幅为5.3%。随加载继续进行,纳米晶(单晶、多晶)AlCoCrFeNi高熵合金发生屈服,应力大幅下降至最低点,最后趋于平缓的塑性不均匀变形阶段,纳米单晶态应力最终在0附近波动,而纳米多晶应力在高于0处波动。

2.2 纳米单晶AlCoCrFeNi动态微结构演化过程及失效机理

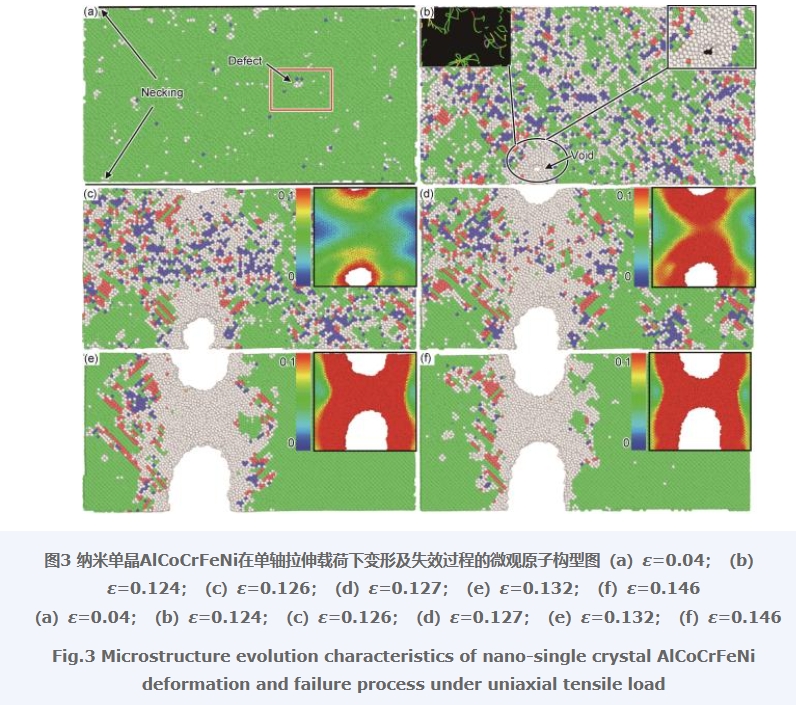

为了进一步分析纳米晶AlCoCrFeNi在拉伸载荷作用下的变形失效过程和塑性变形机理,采用CNA分析技术及PTM方法[

30]对纳米晶AlCoCrFeNi的微观结构演化进行表征。从

图2中纳米单晶曲线截取应变为4%,12.4%,12.6%,12.7%,13.2%,14.6%的原子结构示意图,其CNA微观原子结构图如

图3所示。从

图3中原子演化可以看出,应变诱发FCC→其他、FCC→BCC→其他、FCC→HCP[

31]相变,

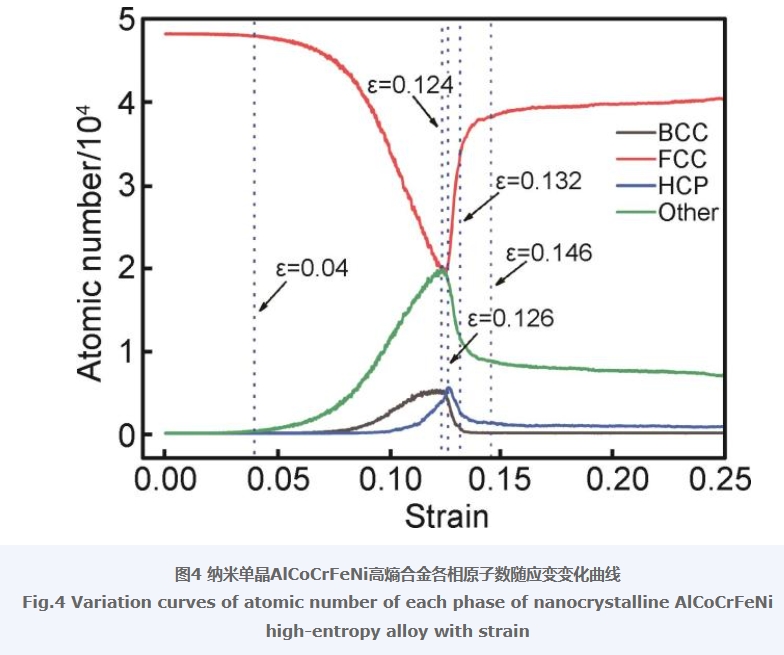

图4为各相原子数随应变变化曲线。从

图3(a)和

图4可以发现,纳米单晶AlCoCrFeNi高熵合金在弹性变形初期,随应变发生晶格内部应变能提高,应力随之不断增加,促使部分原子运动而无序化,转变为非晶态结构,少量原子迁移转变为BCC结构[

32],在模型边界处发生轻微的颈缩现象,模型内部非晶态结构处出现点缺陷。这是由于应力随着加载的进行而增加,导致模型出现“颈缩”和大量的点缺陷,但纳米单晶材料内部还未出现位错发射,故应力-应变曲线呈线性变化。继续加载,应力继续随着应变的增加而增大,随应变的增大原子运动更加剧烈,大量FCC结构原子向其他晶格类型发生相变。从

图3(b)和

图4可知,当应变为0.124时,大量FCC结构向BCC、HCP及其他结构发生转变,FCC结构降到最低值,而BCC、HCP及其他结构趋于较大值,这些结构均匀分布在单晶态的边界和体系内部;不同相界面处位错形核和发射,主要为Shorkly位错,少量Stair-rod位错及Hirth位错(

图3(b)左上角DXA局部图);相变后的非晶态结构区微孔洞形核,分布随机(

图3(b)右上角局部图)。这是由于在拉伸载荷作用下会使体系内能量增大,变形温升诱导FCC结构及部分高能态BCC结构非晶化,即非晶态结构占主导地位,且位错不断产生和湮灭,位错与位错之间相互缠绕,位错相互作用产生孔洞等缺陷,应力开始下降(图(2))。由

图3(c),(d)看出,随拉伸的进行,位错继续不断产生和湮灭并滑移;孔洞增加并出现明显长大,但主要体现在各孔洞独自长大,尤其边界处的孔洞沿[001]方向快速长大,随后着孔洞之间开始出现接触和贯穿并连接成较大裂孔,应力松弛明显,导致材料强度出现断崖式下跌(

图2)。随变形增加应力在裂孔处集中,尤其两侧较大裂孔处集中加剧(

图3(c),(f)右上角图),导致原有裂孔沿非晶化区域向内扩展,预示着材料主要以非晶化穿孔断裂为主。从

图3(e),(f)和

图4中可见,随着裂纹扩展,应力集中于裂纹处,其余部分会释放大量的应力,使端口两侧的非晶态结构及结构逐渐恢复成FCC结构,形成裂纹扩展区为非晶态结构,其余部分为FCC结构。

综上分析可知,纳米单晶AlCoCrFeNi高熵合金在单轴高应变率拉伸过程中,主要发生FCC结构向非晶态结构转化,相变后原子位置发生变化,伴随大量Shorkly位错产生,并随非晶态结构增长方向移动,进而非晶态结构区孔洞形核、长大、贯穿到失效断裂,呈现非晶化穿孔断裂。

2.3 纳米多晶AlCoCrFeNi动态微结构演化过程及失效机理

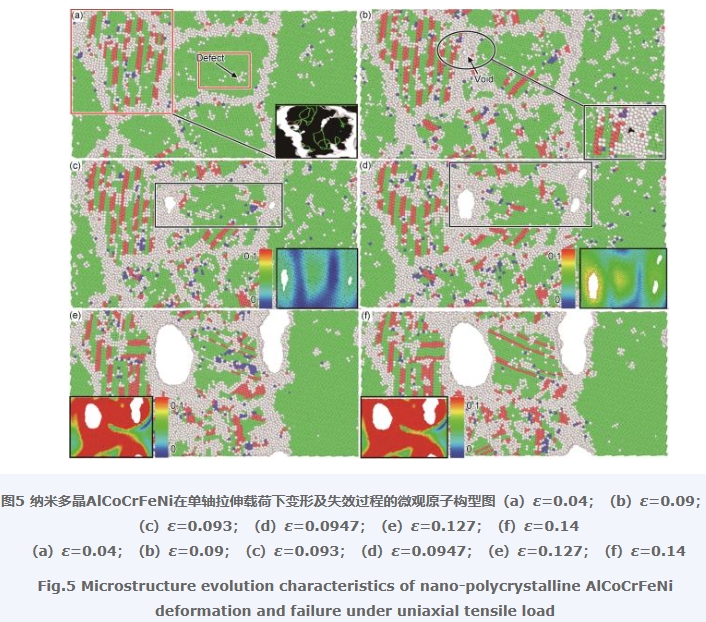

从

图2中纳米多晶曲线截取应变为4%,9%,9.3%,9.47%,12.7%,14%的原子结构示意图,其CNA微观原子结构图如

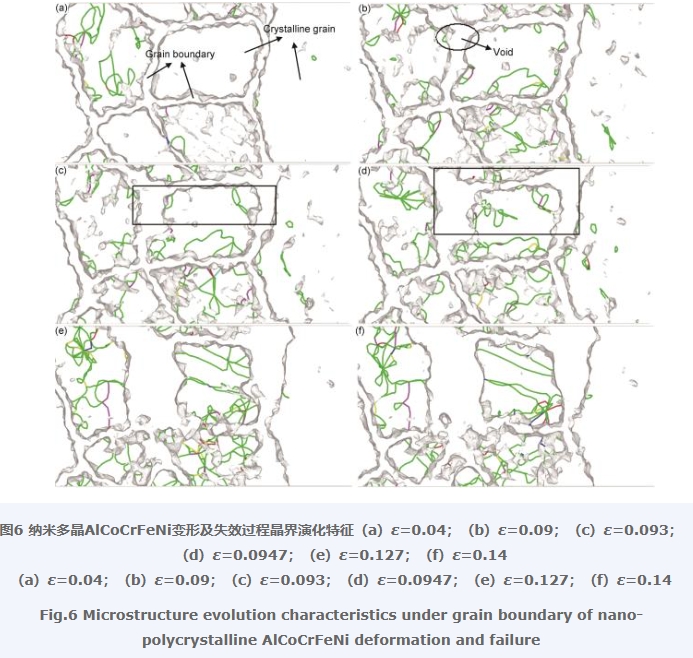

图5所示,晶界及位错演化如

图6所示。观察

图5(a)发现,纳米多晶AlCoCrFeNi高熵合金在拉伸弹性变形初期,晶粒内晶格原子迁移发生部分FCC结构向层状HCP结构及非晶态结构转变,根据不同堆垛层次的HCP相判断晶体结构,即两个单层中夹一层FCC的晶体为孪晶,两层及两层以上相连的HCP层为堆垛层错。从

图5(a)右下角DXA图和

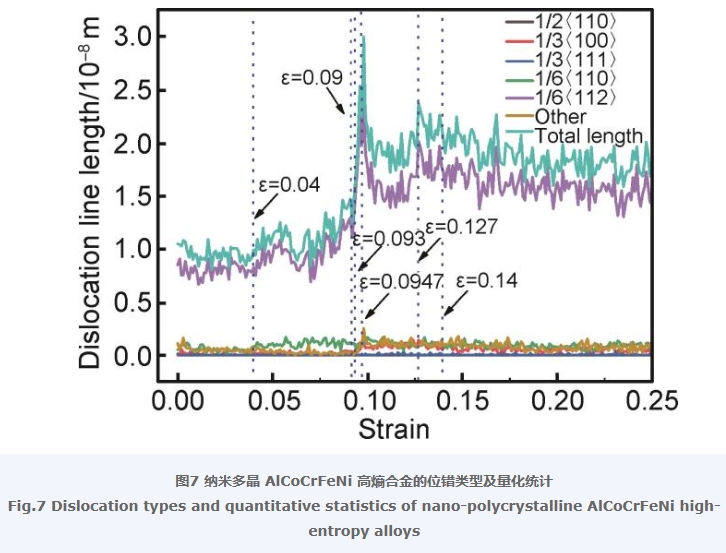

图6(a)中发现,主要为Shorkly位错,少量Stair-rod位错及Hirth位错。进一步统计变形过程中位错长度如

图7所示,位错包括:1/2〈110〉位错,1/3〈100〉位错,1/3〈111〉位错,1/6〈110〉位错,1/6〈112〉位错以及一些无法识别的Other位错,而此阶段主要是1/6〈112〉(Shorkly)位错及少量1/6〈110〉(Stair-rod)位错及Other位错。从

图6(a)可以看出,位错多起源于晶界处,同时晶界处也发生FCC结构向非晶态结构转变。随变形增大,晶内层状HCP结构增加,即孪晶和层错数量增加,1/6〈112〉(Shorkly)位错及1/6〈110〉(Stair-rod)位错长度增加(

图7),同时晶界变形和迁移,晶界处非晶化程度加剧,且向晶内扩展(

图5(b)和

图6(b),导致应力上升趋势变慢,当应变达9%时,应力达到极大值(

图2)。进一步拉伸,当应变为9%<ε≤9.47%时,位错总长度急剧上升到极大值(

图7),伴随位错滑移的出现使得材料易于变形,晶界非晶态结构区首先出现微孔洞(

图6和

图5(b)右下角局部放大图),以及晶界移动、晶界扩大(

图6(b)~(d))与位错缺陷的相互作用导致材料强度的急剧下降(图(2)。应变为9.47%<ε≤25%时,主要是1/6〈112〉(Shorkly)位错和少量1/6〈110〉(Stair-rod)位错、1/3〈100〉(Hirth)位错及其他位错,位错总长度在小范围内波动(

图7),表明材料变形过程中层错和孪晶不断产生和湮灭,模型产生了不均匀塑性变形。从

图5(c)~(f)和

图6可知,随拉伸的进行,晶界非晶区内孔洞数量增加并长大,主要以沿晶长大为主,最后孔洞沿晶方向贯穿,预示着层裂以沿晶断裂为主。从

图5(c)~(f)的应力分布图中可以看出,应力主要集中于晶界处,且随拉伸应变增加,应力集中越严重,促进孔洞沿晶长大并扩展,范围缩小的多晶晶界要承受更大的载荷,更易于晶界的迁移与扩散,于是晶界原子金属键更容易断裂,在较多的金属键断裂后,达到一定应变时,继续加载则试样断裂。

综上分析可知,纳米多晶AlCoCrFeNi高熵合金在单轴高应变率拉伸过程中,主要发生FCC结构向HCP结构和非晶态结构转化,相变后原子位置发生变化,伴随大量1/6〈112〉(Shorkly)位错和少量1/6〈110〉(Stair-rod)位错、1/3〈100〉(Hirth)位错及其他位错的不断产生和湮灭,材料发生一定的塑性变形,晶界非晶态结构区孔洞形核、沿晶长大并扩展、沿晶贯穿到失效断裂,呈现沿晶断裂机理。

对比发现,纳米多晶和纳米单晶AlCoCrFeNi高熵合金拉伸变形过程中相变演化的主相存在差异,另外孔洞演化行为也存在差异,主要体现在:成核位置、孔洞分布、孔洞扩展方向。因此,纳米多晶及纳米单晶AlCoCrFeNi高熵合金力学性能和失效机理并不相同。

3 结论

(1)纳米多晶AlCoCrFeNi高熵合金与纳米单晶AlCoCrFeNi高熵合金应力-应变曲线整体走势相似,纳米多晶AlCoCrFeNi高熵合金的最大承载荷、纵向模量和延展性均低于纳米单晶体,屈服前纳米多晶相比纳米单晶应变降幅为25%、应力峰值降幅为23.8%、纵向模量降幅为5.3%。

(2)纳米单晶AlCoCrFeNi高熵合金在单轴高应变率拉伸过程中,主要发生FCC结构向其他结构转化,相变后原子位置发生变化,伴随大量Shorkly位错产生,并随其他结构增长方向移动,进而其他结构区孔洞形核、长大、贯穿到失效断裂,呈现非晶化穿孔断裂为主。

(3)纳米多晶AlCoCrFeNi高熵合金在单轴高应变率拉伸过程中,主要发生FCC结构向HCP结构和其他结构转化,相变后原子位置发生变化,伴随大量1/6〈112〉(Shorkly)位错和少量1/6〈110〉(Stair-rod)位错、1/3〈100〉(Hirth)位错及其他位错的不断产生和湮灭,材料发生一定的塑性变形,晶界其他结构区孔洞形核、沿晶长大并扩展、沿晶贯穿到失效断裂,呈现沿晶断裂为主。