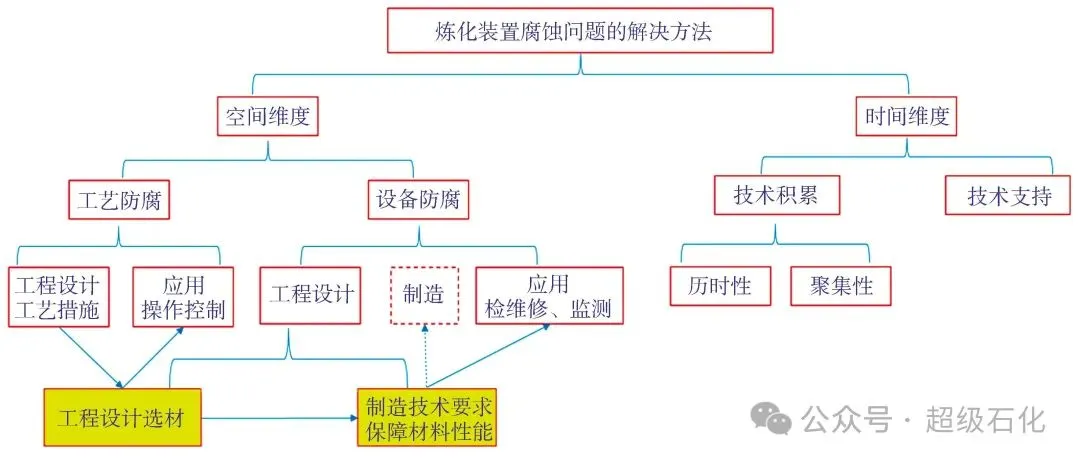

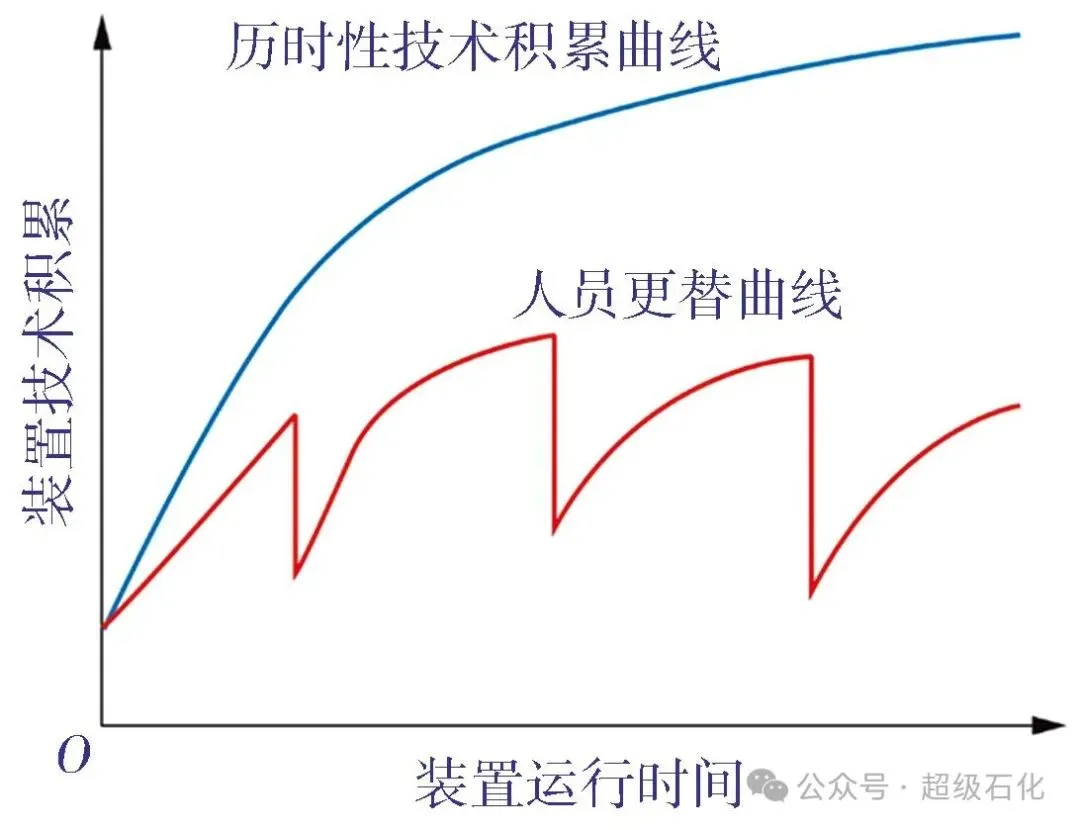

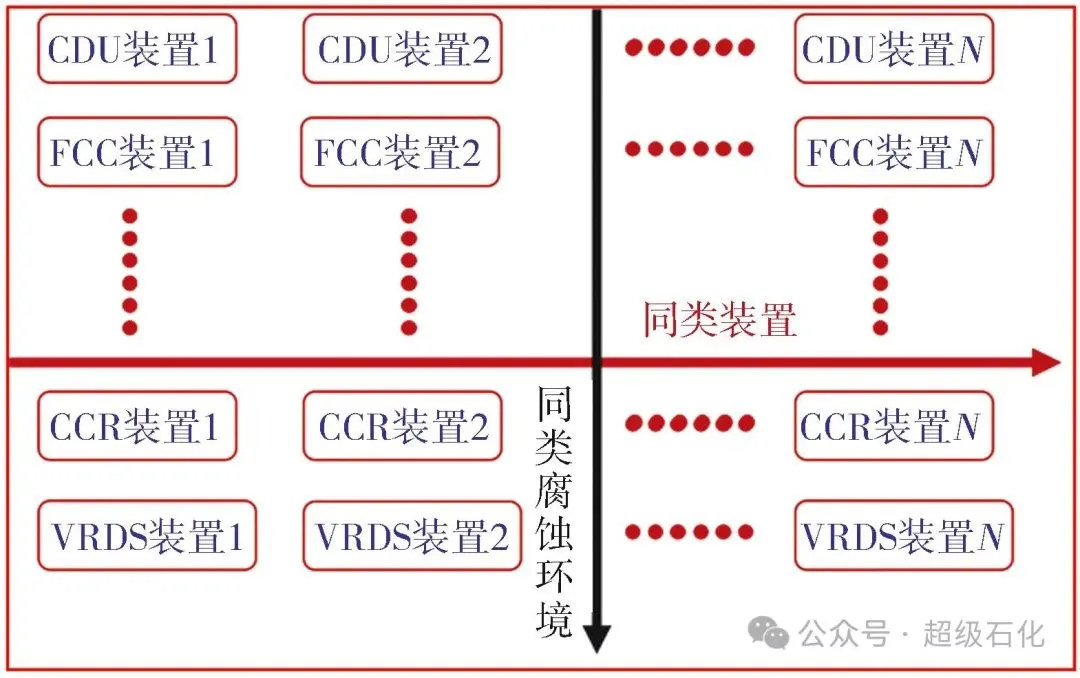

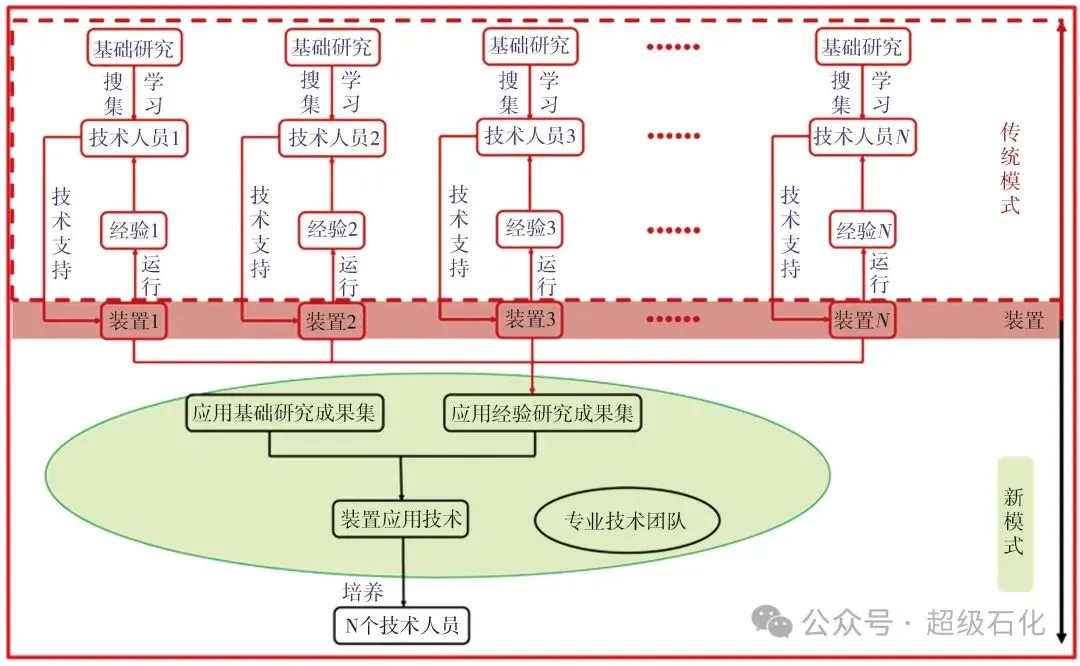

炼油化工行业属于连续生产的高风险行业,设备含有易燃易爆、有毒有害的介质,并伴随着高温、高压等苛刻环境,其腐蚀问题不仅会造成财产损失、停工停产,严重时甚至还会导致火灾爆炸、人员伤亡等社会问题。炼化装置腐蚀问题普遍存在,众多技术人员通过数十年的研究,产生了大量成果(如中国知网中与“装置&腐蚀”相关的文献超过2万篇),使得腐蚀防护技术得到快速发展。 以典型的二次加工装置催化裂化装置为例,国内催化裂化装置已经有200多套,有几十年的设计运行经验,但是催化装置的腐蚀问题并没有得到根本解决。本文通过调研20套催化裂化装置运行情况发现:在这些装置中,出现腐蚀的部位仅集中在装置10%的位置;90%以上的腐蚀问题属于共性问题;80%以上的问题可以依靠现有技术方案彻底解决;同样的腐蚀问题所采取的解决措施缺乏共享,普遍出现多次试错、重复试错的情况。对上百套的常减压、加氢、焦化等装置进行调研的情况也显示出类似的问题。 本文通过研究大量的设计文件、标准规范、腐蚀机理,调研上百个装置的腐蚀和运行情况,研究和分析了腐蚀问题的产生原因,发现造成炼化装置腐蚀问题难以解决的根本原因是炼化装置腐蚀防护缺少完整的、全面的解决方法,无法形成解决装置腐蚀问题的整体“拼图”。装置出现腐蚀问题,即使已有成熟的解决方案,但是腐蚀问题仍然在其它同类装置重复出现。 根本性地解决炼化装置的腐蚀问题不仅仅是技术问题,还需要技术、管理、战略、过程控制、人才培养、信息传递等形成体系的技术管理方法,可以概括为两个层面,即空间维度和时间维度。 01 空间维度 炼化装置腐蚀防护主要包括两个方面:工艺防腐和设备防腐。解决炼化装置防腐问题的主要群体是从事工程设计(工程公司)和应用(炼化厂)的工艺、设备等专业技术人员。各专业在从事本专业工作的过程中,有意识或无意识地担负了部分防腐的工作内容。各专业在防腐工作中分工不同、缺一不可。 1.1 工艺防腐 中国石化《中国石化炼油工艺防腐管理办法(2版)》和《炼油工艺防腐管理规定》实施细则(第二版)中对工艺防腐的定义为:在原油及馏分油加工过程中采取的以脱盐脱水、注水、注中和剂、注缓蚀剂等防腐药剂和工艺操作参数调节为主要控制内容的技术措施。 但是在实际工程设计和装置运行过程中,注水注剂等措施仅仅是工艺防腐的很小的一部分,各装置根据自身特点还有其他相应的防腐措施和注意事项,具体如下: 1) 常减压、加氢等装置通过进料硫、酸值、氯等腐蚀介质的设防值控制装置的腐蚀。 2) 重整等装置通过吸附脱氯的方法避免下游产生氯化物腐蚀。 3) 烷基化装置中采用聚结脱酸、碱洗水洗措施控制下游的腐蚀问题。 4) 重整预加氢部分和加氢分馏部分采用先汽提后分馏/先分馏后汽提、单塔/双塔等措施控制硫化氢的分布,以及蒸汽汽提和加热炉汽提的方式也会影响腐蚀部位。 5) 贫富胺液、酸性水管线选材时需要考虑控制流速和温度。 6) 存在腐蚀风险的换热设备预先设置阀门和跨线,方便切出检修。 7) 停工碱洗是为了解决连多硫酸腐蚀。开停工温压控制,防止铬-钼钢厚壁反应器出现回火脆性和氢脆开裂问题等等。 本文认为工艺腐蚀控制较为准确的定义是:通过采取腐蚀介质源头控制、腐蚀介质转化或去除、腐蚀部位和腐蚀关键因素控制、设置腐蚀泄漏的预防性设施等防控措施,对腐蚀问题进行主动控制。 1.2 设备防腐 设备防腐包括三个方面,即工程设计、制造安装和应用。或者也可以认为是两个方面,即工程设计和应用。因为目前的现状是,工程设计单位通过标准规范、技术要求以及选择原材料和制造安装单位等间接控制制造安装的质量。 1.2.1 工程设计方面 在工程设计方面,借助各种腐蚀理论和标准规范选择合适的材质。常用的书籍和标准规范如:《炼油装置防腐策略汇总》、《石油化工装置设备腐蚀与防护手册》、《石油炼制装置的材料选择(日本)》 等书籍;API 571—2020 《炼厂设备损伤机理》、API RP581—2016(2019) 《基于风险的检验及附录》、SH/T 3096—2012《高硫原油加工装置设备和管道设计选材导则》、SH/T 3129—2012《高酸原油加工装置设备和管道设计选材导则》、SH/T 3075—2009 《石油化工钢制压力容器材料选用规范》、HG/T 20581—2011《钢制化工容器材料选用规定》等选材标准;GB/T 713、GB/T 24511、GB/T 19189、GB/T 3531等、ASME II、EN 10028等材料性能标准;GB 150、GB 151、NB/T 47012、ASME、EN 13445、JIS等设计标准;NACE MR0103《油气环境湿硫化氢环境用材》、NACE-MR0175《抗硫化氢应力腐蚀开裂材质要求》、SH/T 3193—2017《湿硫化氢环境设备设计导则》、NACE 06576—2006 《NH4HS腐蚀》、API 939C—2019 《高温硫腐蚀》、NACE 34103—2004《高温硫腐蚀概论》、NACE SP0403—2015《碱液腐蚀》等腐蚀介质标准;API 932B—2012《加氢高压空冷器选材》、NACE TR34109—2023《常减压装置塔顶系统腐蚀》等装置局部腐蚀控制标准。 运用这些标准,针对具体的腐蚀环境选择合适的材质或者通过结构设计避免缝隙腐蚀、电偶腐蚀等的产生是大众所熟知的设备防腐措施。 但是这仅仅是设备防腐的一部分。由于同种材料在不同状态下的耐腐蚀性能会相差几倍、几十倍、甚至百倍、千倍,因此,设备防腐的重点和难点是材料的耐腐蚀性能保障,如按照ASTM G28A法,在沸腾的硫酸-硫酸铁溶液中,合金601固溶态和敏化态的腐蚀速率相差20倍;按照ASTM G48A法,在6%FeCl3+0.05mol/L盐酸溶液中,双相不锈钢2507固溶态和敏化态的腐蚀速率相差1680倍;即使是最普通的奥氏体不锈钢材料304L,其铁素体含量通常在钢板中仅为1%左右,但是仍有不少案例显示,由该材料制造的封头其直边段的铁素体含量超过50%,从而导致了开裂问题的发生。因此,在工程设计方面,设备防腐不仅需要结构设计和选材合理,如何保障材料的耐腐蚀性能、力学性能,同样也是重中之重。 材料的性能保障是一个复杂工程,需要从化学成分、力学性能、加工工艺性能、检验检测等方面进行全面控制。在工程设计中,需要综合运用各种庞大的标准体系以及各种技术要求,某种程度上甚至需要对原材料供货商、制造厂和施工单位在材料供货、运输、保存、施工等方面的工作进行监督,才能将材料的性能控制在一定的范围之内,使其满足使用要求。 1.2.2 应用方面 在现阶段,炼化厂设备专业是装置防腐的主体,其通过监检测、维护和检修对现场腐蚀问题进行处理并提出解决措施。在线腐蚀探针、在线测厚、红外检测、脉冲涡流扫查等各种监检测技术在炼化厂设备专业的防腐工作中均得到了广泛应用,提高了风险识别率。关于这些技术,已有大量的文献对其进行介绍。 但是,炼化厂设备专业处于防腐工作的末端,只能被动防腐,无法减缓或消除腐蚀问题,其主要价值在于对腐蚀问题进行监控和处理,避免或减少因腐蚀问题导致安全事故。 02 时间维度 空间维度主要是反映炼化装置腐蚀问题的完整性,将炼化装置腐蚀防护的全貌展现出来。同时,在这一维度中重新定义了工艺防腐的工作内容,提出了材料性能保障的概念和其在设备防腐中的重要意义。工艺和设备、工程设计和制造与应用在装置防腐工作中扮演着不同的角色,也构成了炼化装置防腐的整体。炼化装置腐蚀问题解决方法如图1所示。 图1 炼化装置腐蚀问题解决方法 但是仅有完整性并不能彻底解决炼化装置的腐蚀问题。防腐技术涉及到工艺、设备、材料、腐蚀等多个专业的知识,涉及多学科的交叉,对应用经验依赖度高,需要在“干中学”。在在役装置长期生产和创新实践中所获得的技术知识、经验积累以及技术能力的提升,被称为技术积累,其可为技术人员解决装置腐蚀问题提供技术支撑。 技术人员是解决装置防腐的根本,技术能力需要大量的防腐技术知识和经验的支撑。然而国内大量的工程设计和应用经验以及应用基础研究成果无法形成有效的技术积累,技术人员无法站在行业积累的技术基础上实现技术能力的快速提升,只能通过身体力行的学习和工作积累防腐技术知识和经验,人员成长耗时长、成本高、效率低。目前的现状是:炼化装置技术人员更替频繁,打破了以往技术人员长期深耕一个装置的积累经验的模式,但是新的技术积累模式又没有建立起来,造成了人员技术水平参差不齐的状况,导致众多腐蚀问题在装置之间多次、重复出现。因此,需要在防腐技术积累模式和技术体系方面进行创新。 2.1 防腐技术积累模式的创新 个体层面上,目前炼化装置防腐技术积累的模式是以技术人员作为技术的载体,随着人员更替,装置防腐的技术水平会出现周期性波动。为此,需将防腐技术载体由技术人员转变为装置本身,将技术知识、技术经验显性化处理,通过历时性技术积累模式,实现防腐技术积累的传承和稳步提升。个体层面的技术积累模式如图2所示。 图2 个体层面的技术积累模式 行业层面上,目前主要通过同类腐蚀环境的防腐经验进行技术积累,如湿硫化氢腐蚀(NACE 0103)、氢损伤(API 941)、高温硫腐蚀(NACE 34103)等等。同类型的腐蚀介质往往会表现出相同的腐蚀机理、腐蚀形貌和腐蚀特征,对设计和材料性能有相似的要求,因此可以根据腐蚀介质选择相应的材料,提出加工制造技术要求和现场监检测措施。但是不同装置在装置进料、工艺类型、操作和管理习惯等方面具有不同的特点,导致同样的腐蚀类型在不同装置中表现形式有所差异,解决措施也不尽相同。而同类装置之间的相似性往往会表现出类似的腐蚀问题,解决措施也更加具有参考价值,因此,借鉴同类装置的运行经验,能够快速积累相关的技术知识和经验,提前采取措施,预测或防止腐蚀问题发生。 通过同类装置和同类腐蚀环境两条主线,将行业内积累的防腐技术知识和装置运行经验进行对比、分析、整合和升华,可形成聚集性技术积累模式,构建行业层面上装置的防腐技术基础。行业层面的技术积累模式如图3所示。 图3 行业层面的技术积累模式 2.2 防腐技术支持体系的创新 技术积累形成的技术知识并不能产生价值,只有技术人员使用技术知识,将技术知识转化为技术能力,才能产生价值,才能解决炼化装置的腐蚀问题。 将炼化行业防腐相关的工程设计和应用经验、应用基础研究以装置为载体,以应用为导向,进行结构化、系统化的整合,使工程公司和炼化厂的工艺、设备等专业技术人员能够快速了解本装置所需的防腐专业知识和应用经验,才能真正实现技术人员技术能力的快速提升,大幅缩短技术人员的成长周期。防腐应用技术支持体系的总体思虑总结如图4所示。 图4 防腐应用技术支持体系的总体思虑

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414