微生物腐蚀是指由微生物的生命活动引起的腐蚀,因为其广泛存在于油田环境,近几年成为了石油行业的研究热点。调研发现,微生物腐蚀会造成管道腐蚀穿孔、堵塞,从而引起油品泄漏、土壤和水质污染等[1-4]诸多危害。据统计,石油行业腐蚀造成的经济损失中约20%由微生物腐蚀引起[5-6]。在役管线出现微生物腐蚀时,只能采取杀菌剂或更换现役管线来避免微生物腐蚀的危害[7]。因此,开发耐微生物腐蚀的新材料具有重大的工程意义。

硫酸盐还原菌(SRB)是诱发或加速管线钢腐蚀的典型细菌,SRB腐蚀分布广泛且影响很大[8],其造成的损失约占整个微生物腐蚀损失的一半以上[9]。近年来,已有很多学者对SRB腐蚀进行了研究。马鸣蔚等[10]研究了17-4 PH不锈钢在模拟含SRB海水中的腐蚀,结果表明,SRB腐蚀产生的FeS和H2S会加速阳极溶解,提高材料的腐蚀速率。陈旭等[11]研究了X70钢在模拟海泥溶液中的腐蚀,结果表明,SRB形成的生物膜在金属表面构成了“大阴极小阳极”的腐蚀原电池,使X70钢的耐蚀性下降。LI等[12]研究了SRB生物膜中细菌的分布对L245碳钢腐蚀的影响,结果表明,SRB生物膜和其腐蚀产物具有阴离子选择性,H+被困在生物膜和腐蚀产物下,促进了生物膜下的酸化,并导致材料的点蚀。舒韵等[13]研究了X80管线钢在含SRB海水溶液中的腐蚀,结果表明,SRB生物膜使X80管线钢发生了严重点蚀。

研究发现,加入铜可使材料具有耐SRB腐蚀性能[14-16]。据此,徐大可等[17]研发了耐微生物腐蚀的含铜双相不锈钢(2205-Cu),该材料具有优良的杀菌效果,相比普通2205双相不锈钢,具有更好的耐点蚀性能。夏叶荫[18]研发了一种新型抗菌管线钢。在SRB环境中,抗菌元素(Cu、Pb、Cd等)的加入使材料具有耐微生物腐蚀的性能,且随抗菌元素含量升高,该材料的点蚀数量和点蚀深度减小。油田环境复杂多样,存在CO2、Cl-等腐蚀性介质,且不同油田中SRB的含量也不同[19]。

作者以含铜耐微生物腐蚀钢为研究对象,模拟高含Cl-、SRB和CO2的油田环境,在高温高压釜中研究了SRB含量对耐微生物腐蚀材料腐蚀行为的影响,为抗SRB管材的开发提供理论基础。

1. 试验

1.1 试样制备

试验材料选自油田现场取样的耐微生物腐蚀钢管道,外径为139.70 mm,壁厚为7.72 mm,其化学成分(质量分数,)为:0.132%C,0.123%Si,0.290%Mn,0.005%P,0.003%S,0.670%Ni,2.070% Cr,0.400%Mo,0.046%V,2.203%Cu,余量Fe。

将试验材料制成50 mm×10 mm×3 mm的挂片试样(浸泡腐蚀试验)和半径0.6 cm的圆柱形电极试样(电化学试验)。用焊锡丝将电极试样背面与铜导线连接,再用环氧树脂密封,露出的工作面积为1.13 cm2。试验前,将挂片试样和电极试样用砂纸逐级(至1200号)打磨,然后用丙酮除油、无水乙醇脱水、冷风吹干,放入干燥皿中干燥24 h后,用分析天平(精确至0.1 mg)称量,记录腐蚀前试样的质量。

试验介质为模拟高含Cl-、SRB和CO2油田环境的溶液(以下称模拟溶液),其中含92 818.44 mg/L NaCl、56.22 mg/L KCl、16 899.75 mg/L CaCl2、1 827 mg/L MgCl2·6H2O、61.36 mg/L NaHCO3、349.20 mg/L Na2SO4。

1.2 试验方法

1.2.1 SRB培养和接种

SRB菌种来自油田现场水,现场富集后采用SRB培养基对其进行培养。培养基的配方为[20]:酵母粉1.0 g/L,乳酸钠3.5 g/L,柠檬酸钠5.0 g/L,硫酸镁2.0 g/L,硫酸钙1.0 g/L,氯化铵1.0 g/L,磷酸氢二钾0.5 g/L,去离子水。用冰醋酸调节培养基pH至7.0,采用高温高压灭菌锅在121 ℃下灭菌20 min,待培养基冷却至常温后,加入经紫外消毒30 min的硫酸亚铁铵0.1 g/L,再将现场富集的SRB以5%(体积分数)接种到培养基中密封,通入N2除氧2 h,除氧完成后,置于恒温(37 ℃)生化培养箱中培养。

SRB接种:培养4 d后,向模拟溶液中加入含SRB的培养基,接种量分别为0.2%、2%、20%(体积分数)。采用三次重复绝迹稀释法测细菌的数量。

1.2.2 浸泡腐蚀试验

采用体积为3 L的高温高压釜进行浸泡腐蚀试验。试验前,用NaHCO3溶液将模拟溶液pH调节至7.6,并对其进行高温高压灭菌,灭菌方式同前。

将紫外灯下灭菌30 min的挂片悬挂于高压釜中,再用无菌注射器抽取菌液注射于高压釜中。将模拟溶液注入高压釜内,用N2对溶液除氧2 h后升温,待温度升高至40 ℃后,向高压釜中充入0.5 MPa CO2气体,待压力稳定后用N2补压至6 MPa,然后密封高压釜进行试验,试验时间为15 d。

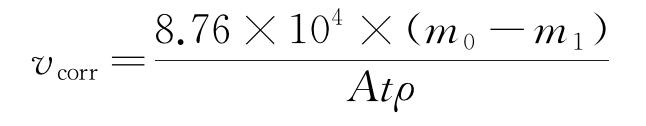

试验结束后,每组试样中取出3个挂片,用去离子水冲洗、在除锈液(盐酸100 mL、六次甲基四胺10 g加蒸馏水至1 L)中超声波清洗5 min;用无水乙醇脱水、冷风吹干、放入干燥皿中24 h后,用分析天平称量。采用失重法计算腐蚀速率,如式(1)所示。

|

|

(1) |

式中:vcorr为腐蚀速率,mm/a;m0为试样腐蚀前质量,g;m1为试样腐蚀后质量,g;A为试样在溶液中的工作面积,cm2;t为试验时间,h;ρ为材料密度,7.86 g/cm3。

剩余的2个挂片用5%(质量分数)的戊二醛固化产物膜5 h,再用体积分数25%、50%、75%和100%的酒精逐级脱水15 min,然后冷风吹干。采用NovaNanoSEM场发射扫描电子显微镜(SEM)和能谱仪(EDS)对腐蚀后试样的形貌和成分进行分析,采用布鲁克D8A型X射线衍射仪(XRD)对腐蚀产物进行物相分析。

1.2.3 电化学试验

电化学测试在VersaSTAT 3电化学工作站上进行,激励信号为幅值10 mV的正弦波,测试频率范围为0.01 Hz~100 kHz,动电位扫描速率为1 mV/s,电位扫描范围为-300~+300 mV(相对于开路电位)。

电化学测试前,将整个电化学装置和模拟溶液进行灭菌,然后向模拟溶液中接种SRB,灭菌和接菌方式同前。电化学测试采用三电极体系:耐微生物腐蚀钢为工作电极;饱和甘汞电极(SCE)为参比电极;碳棒为辅助电极。向模拟溶液中通入N2除氧2 h后,每天分别于早、中、晚各通入CO2 2 h使溶液为常压CO2饱和溶液。电极试样先在模拟溶液中浸泡腐蚀15 d(浸泡成膜),然后进行电化学测试。待开路电位稳定后,先进行电化学阻抗谱(EIS)测试,然后进行极化曲线测试。

2. 结果与讨论

2.1 腐蚀前后SRB的含量

测得培养基中SRB含量为2.5×106个/mL,当SRB接种量为0.2%,2%,20%时,腐蚀前模拟溶液中SRB含量分别为5×103、5×104、5×105个/mL。图1为腐蚀15 d后模拟溶液中SRB含量。由图1可见,腐蚀前模拟溶液中SRB接种量越高,腐蚀15 d后SRB含量也越高。但是,由于盐含量过高会让部分细菌脱水死亡,营养物质的消耗也会导致细菌衰亡,所以腐蚀15 d后SRB的含量比试验前均减小了一个数量级。

2.2 SRB接种量对腐蚀速率的影响

图2为在不同SRB接种量模拟溶液中试验钢的腐蚀速率。由图2可见,在SRB、CO2共存环境中,SRB接种量为0.2%时,腐蚀速率最大,为0.376 6 mm/a,此后,随着SRB接种量的增加,腐蚀速率减小,当SRB接种量增加到20%时,腐蚀速率大幅度减小,为0.100 7 mm/a。可见,在SRB、CO2共存环境中,随着SRB接种量增加,腐蚀速率降低。

2.3 腐蚀形貌

图3为在不同SRB接种量模拟溶液中腐蚀后试验钢表面SEM形貌。由图3可见,在不同SRB接种量模拟溶液中腐蚀后,腐蚀产物表面均出现了严重的龟裂现象。这是由于试验钢为含铬钢,铬元素在试验钢表面大量富集、脱水之后形成龟裂。当SRB接种量为0.2%时,腐蚀产物膜完整地覆盖于试验钢表面,放大后可以观察到,大量棒状腐蚀产物交织、镶嵌于产物膜中,腐蚀产物膜疏松、存在大量孔洞,这些孔洞给离子交换提供了便捷的通道。当SRB接种量为2%时,腐蚀产物膜较为致密,在膜上出现大量圆环状物质。当SRB接种量为20%时,致密的腐蚀产物膜覆盖于试验钢表面,膜层最为光滑。

图4为在不同SRB接种量模拟溶液中腐蚀后试验钢截面SEM形貌。当SRB接种量为0.2%时,试验钢表面形成的腐蚀产物膜最厚,平均厚度约为19.60 μm,腐蚀产物层中存在大量的裂纹,腐蚀介质易通过裂纹对基体造成腐蚀;同时,从截面形貌图可见腐蚀产物膜与金属基体结合面凹凸不平,这也说明试验钢腐蚀较严重。当SRB接种量为2%时,形成的腐蚀产物膜厚度次之,平均厚度约为1.39 μm,腐蚀产物层中依然存在裂纹,但裂纹数量较SRB接种量为0.2%时减少,导致穿过膜层的腐蚀性离子数量减少;截面上大点蚀坑清晰可见,最大点蚀深度约为24.50 μm。当SRB接种量为20%时,腐蚀产物膜最薄,平均厚度约为1.82 μm,截面上只观察到小的点蚀坑,同时可看到一层致密的腐蚀产物膜覆盖于基体表面。从截面形貌可以看出,随着模拟溶液中SRB接种量增大,试验钢表面形成的腐蚀产物膜的厚度降低,但是膜层更加致密,阻碍腐蚀性介质穿透腐蚀产物膜,增强了对基体的保护,使基体材料腐蚀程度减弱。

2.4 腐蚀产物成分

对试验钢表面腐蚀产物进行EDS分析,分析位置见图3,分析结果见表1。由表1可见,腐蚀产物中含有C、O、S、Cl、Na、Ca、Cr、Fe、Ni等元素,部分位置还含有少量的P、Mg、Si等元素。C和P元素主要来源于培养基[21],所以随着SRB接种量增加,引入的培养基越多,C和P元素含量也就越高。

| 位置 | 质量分数/% | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| C | O | P | S | Cl | Na | Ca | Mg | Si | Cr | Fe | Ni | |

| 1 | 4.2 | 17.2 | - | 12.3 | 0.7 | - | 3.9 | 0.1 | 1.2 | 14.1 | 13.2 | 33.1 |

| 2 | 1.1 | 12.5 | - | 9.1 | 1.4 | - | 2.8 | - | 0.4 | 14.6 | 23.6 | 34.5 |

| 3 | 4.1 | 13.0 | - | 17.0 | 0.7 | 0.3 | 1.2 | 0.3 | - | 4.9 | 10.3 | 48.2 |

| 4 | 6.7 | 32.7 | 0.2 | 2.3 | 2.8 | 26.9 | 2.3 | - | 0.5 | 9.3 | 13.1 | 3.2 |

| 5 | 9.7 | 45.1 | - | 0.5 | 1.4 | 24.1 | 4.1 | - | - | 1.1 | 12.9 | 1.1 |

| 6 | 6.1 | 34.1 | 0.3 | 3.2 | 3.9 | 3.2 | 4.8 | - | - | 23.3 | 16.5 | 4.6 |

| 7 | 10.1 | 32.9 | 2.6 | 5.3 | 0.6 | 0.2 | 2.8 | - | 2.4 | 20.7 | 18.9 | 3.5 |

当SRB接种量为0.2%时,在完整腐蚀产物(位置1)、杆状腐蚀产物(位置2)、颗粒状腐蚀产物(位置3)处,Ni、S元素均出现明显富集。当SRB接种量为2%时,在膜上凸起的圆环状腐蚀产物(位置4)及絮状腐蚀产物(位置5)处,Na含量最高,该处腐蚀产物应为钠化合物,完整腐蚀产物(位置6)处,Cl元素含量相对较高,表明有害的Cl-在此处聚集。Cl-会穿透腐蚀产物膜促进点蚀的形成,因此在截面形貌中出现了点蚀坑。当SRB接种量为20%时,在致密腐蚀产物膜(位置7)处,Ni元素未出现富集,但S元素含量明显上升,致密腐蚀产物膜的成分有可能是FeS。

2.5 腐蚀产物物相

图5为在不同SRB接种量模拟溶液中腐蚀后试验钢表面腐蚀产物的XRD谱。当SRB接种量为0.2%时,腐蚀产物主要为FeCO3和Ni3S2。EDS分析结果表明,在完整腐蚀产物(位置1)、杆状腐蚀产物(位置2)、颗粒状腐蚀产物(位置3)处,Ni、S元素均出现明显富集,因此杆状腐蚀产物和颗粒状腐蚀产物均为Ni3S2,只是形状不同。腐蚀产物中的FeCO3是由CO2腐蚀产生的,而Ni3S2则是在存在S源(溶解在水中含硫物质)的情况下富集的Ni与S发生反应生成的产物[22]。当SRB接种量为2%时,腐蚀产物主要为FeS,未检测出FeCO3。FeS是SRB参与腐蚀形成的产物,由于其含量较少,衍射峰的强度不高。腐蚀产物中未检测出FeCO3是因为FeS的溶度积远高于FeCO3,FeS的形成会阻碍FeCO3的形成[22]。当SRB接种量为20%时,腐蚀产物主要为FeS,但是其峰值很低。根据截面形貌分析可知,此时腐蚀产物膜薄,XRD很容易穿过腐蚀产物层,造成FeS衍射峰显现困难。

2.6 电化学阻抗谱

在不同SRB接种量模拟溶液中浸泡15 d后试验钢的电化学阻抗谱如图6所示。由图6(a)可见,随着SRB接种量增加,阻抗弧半径增大,说明在SRB、CO2共存环境中SRB含量越多,试验钢的耐蚀性越高。|Z|0.01 Hz与腐蚀速率呈负相关[13]。由图6(b)可见,随着SRB接种量增加,|Z|0.01 Hz增大,试验钢的耐蚀性提高。同时,从Bode图的相位角变化可见,当SRB接种量为0.2%时,其相频图中只有一个相位角θ最大值,当SRB接种量达到2%、20%时,出现了两个相位角最大值。结合其表面形貌以及XRD分析结果推测,这可能是因为SRB接种量增大,腐蚀产物膜中FeS的形成和吸附特性发生了改变[23]。

图7为在不同SRB接种量模拟溶液中浸泡15 d后试验钢电化学阻抗谱对应的等效电路图。图中,Rs为溶液电阻,Cf为腐蚀产物膜电容,Rct为电荷传递电阻,Rf为腐蚀产物膜电阻,Cdl为双电层电容,Qf、Qdl分别为替代具有弥散效应腐蚀产物膜电容和双电层电容的常相位角元件(包含两个参数:电容导纳Y和无量纲指数n)。

为了进一步对阻抗数据进行分析,采用ZSimWin软件对电化学阻抗谱进行拟合,拟合结果见表2。由表2可见,在模拟溶液中浸泡15 d后,随着SRB接种量增加,腐蚀产物膜中形成的FeS导电性增强[24],因此Rf减小。同时,由于最终形成一层致密的FeS腐蚀产物膜,阻止了铁原子的阳极溶解过程,阳极反应受到抑制[25],因此Rct增大。在不同SRB接种量模拟溶液中浸泡15 d后,膜电阻和电荷转移电阻之和的顺序为(Rf+Rct)20% SRB>(Rf+Rct)2% SRB>(Rf+Rct)0.2% SRB。这说明在SRB、CO2共存环境中,随着SRB接种量增多,试验钢的耐蚀性增强。

| SRB接种量/% | Rs/(Ω·cm2) | Cf/(F·cm2) | Yf/(S·s-n·cm-2) | nf | Rf/(Ω·cm2) | Cdl/(F·cm-2) | Ydl/(S·s-n·cm-2) | ndl | Rct/(Ω·cm2) |

|---|---|---|---|---|---|---|---|---|---|

| 0.2 | 1.068 0 | 9.793×10-4 | - | - | 55.38 | 7.060×10-4 | - | - | 120 |

| 2 | 0.953 3 | - | 2.200×10-4 | 1 | 2.50 | - | 9.381×10-4 | 0.893 9 | 554 |

| 20 | 1.253 0 | - | 2.273×10-4 | 0.929 1 | 1.15 | - | 1.783×10-3 | 0.695 4 | 4301 |

2.7 极化曲线

图8为在不同SRB接种量模拟溶液中浸泡15 d后试验钢的极化曲线。用Tafel直线外推法进行拟合,得到自腐蚀电位Ecorr、腐蚀电流密度Jcorr以及阴、阳极Tafel斜率βc和βa,结果如表3所示。

| SRB接种量/% | Ecorr/mV | Jcorr/(μA·cm-2) | βa/(mV·dec-1) | βc/(mV·dec-1) |

|---|---|---|---|---|

| 0.2 | -694.0 | 24.23 | 54.97 | 131.38 |

| 2 | -759.7 | 24.00 | 124.51 | 68.56 |

| 20 | -756.9 | 8.65 | 198.12 | 71.82 |

由图8和表3可见,在SRB接种量为0.2%的模拟溶液中,阳极反应以活化溶解为主,其阴极Tafel斜率βc大于阳极Tafel斜率βa,试验钢的腐蚀速率受阴极反应控制。当SRB接种量增加至2%和20%时,测得的极化曲线形状相似,阳极Tafel斜率βa均大于阴极Tafel斜率βc,这表明此时腐蚀速率受阳极反应控制。由于SRB含量随接种量增加而增加,混合于腐蚀产物膜中的SRB代谢产物FeS增加,试样表面形成致密的FeS腐蚀产物膜,阳极溶解反应受到抑制,腐蚀速率受阳极反应控制。由表3还可见,当模拟溶液中SRB接种量为0.2%、2%、20%时,腐蚀电流密度分别为24.23、24.00、8.65 μA/cm2,这说明随着SRB接种量增加,腐蚀电流密度明显下降,试验钢的耐蚀性提高。电化学测试结果表明,在SRB、CO2共存环境中,随着SRB接种量增加,试验钢的耐蚀性提高。该结论和腐蚀浸泡试验的结论一致。

3. 结论

(1)在总压6 MPa、CO2分压0.5 MPa环境中,SRB可以抑制耐微生物腐蚀钢的CO2腐蚀,SRB含量越多,均匀腐蚀速率越小。但是,SRB可能会促进点蚀的发生和发展。当SRB接种量达到20%时,试样表面将形成一层致密的具有保护性的FeS膜,腐蚀速率和点蚀抗尺寸明显减小。

(2)在总压6 MPa、CO2分压0.5 MPa环境中,当SRB接种量为0.2%时,试样表面腐蚀产物主要为FeCO3和Ni3S2,当SRB接种量为2%和20%时,腐蚀产物主要为FeS。

(3)在总压6 MPa、CO2分压0.5 MPa环境中,SRB含量越多,试样的阻抗弧半径越大,耐微生物腐蚀钢的耐蚀性越好。当SRB接种量为0.2%时,阳极反应以活化溶解为主,腐蚀速率受阴极反应控制,当SRB接种量增加到2%和20%时,由于SRB含量增多后,试样表面致密FeS腐蚀产物膜生成,阳极反应受到抑制,腐蚀速率受阳极反应控制

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414