摘要

当前全球低碳绿色发展已刻不容缓,氢能作为零碳能源呼声高涨。氢储运环节是产业链中极其重要的一环,而管道输氢最为经济高效,但管线钢处于直接氢气环境中,面临的氢损伤问题再度成为学界热门。文章重点综述了氢分子在钢表面转化为氢原子的吸附渗入过程和氢脆微观机理的最新研究进展;总结了管线钢强度、微观组织、氢陷阱等材料性质和氢气分压、温度、载荷等外部环境因素与氢损伤之间的关系,进一步归纳了预防和抑制管线钢氢脆行为的方法,最后对管线钢氢损伤研究过程中当前面临的难题提出了具体建议。

关键词: 氢气管道 ; 氢脆机理 ; 氢吸附解离 ; 氢损伤 ; 影响因素

Abstract

At present, the global low-carbon and green development is urgent, and the voice of hydrogen energy as a zero-carbon energy is rising. Hydrogen storage and transportation is an extremely important part of the hydrogen industrial chain, whilst, among others the pipeline transportation is the most economical and efficient way. However, the pipeline steel is in direct contact with hydrogen, and thus the issue of hydrogen induced damage has become a hot topic again. This review focused on the advancements of how are hydrogen molecules adsorbed and converted into hydrogen atoms on the steel surface and then permeated inwards, as well as the microscopic mechanism of hydrogen embrittlement. The relationships between the hydrogen embrittlement susceptibility with the properties of pipeline steel, such as strength, microstructure, hydrogen traps, and the external environmental factors, such as hydrogen partial pressure, temperature, and load, are summarized. The methods for preventing and inhibiting the hydrogen embrittlement of pipeline steel are further summarized. Finally, specific suggestions are proposed for the current difficulties in the study of hydrogen damage related with pipeline steel.

Keywords: hydrogen pipeline ; hydrogen embrittlement mechanism ; hydrogen adsorption & dissociation ; hydrogen damage ; influencing factor

在传统的油气化工领域,管道的氢损伤问题一直是业内一个重要限制因素[1]。如今全球进入低碳发展时代,氢能具备零碳排放、高储能载体的天然属性,未来发展前景光明。据国际能源署预估,2030年世界整体氢需求量将达1.8 × 108 t,2050年在全球能源占比结构中将超过10%。储运环节作为氢全产业链一环显得极为重要,而管道输氢相较于其它运输方式则最为经济高效,主要为纯氢和天然气掺氢两种管道运输方式。在高压气态输送过程中,管道输氢面临的氢损伤问题再次成为研究热点,参见图1。一般来说在临氢环境中,管材及焊缝处的强度、塑性、韧性等力学性能会遭到破坏,长期疲劳作用可导致金属内部缺陷发生稳定扩展,当至临界值时缺陷发展为失稳扩展,裂纹将沿着与最大主应力的垂直方向向两侧扩展,导致管道发生脆性断裂和韧性断裂[2,3]。

图1 氢损伤现象

Fig.1 Hydrogen damage phenomena: (a) hydrogen induced cracking, (b) hydrogen blister

1 氢损伤现象及机理

1.1 氢损伤现象

氢原子直径约0.158 nm,远低于Fe体心立方(BCC)晶格常数0.2863 nm,同时由于H与Fe四面体间隙的结合能低,所以极易在微观层面发生交互作用。其过程包括H吸附降低基材表面能,在基体内扩散富集后弱化原子键合力,在缺陷处形成氢压促进局部塑性变形,在宏观上则表现为材料的韧性、塑性等力学性能弱化,造成氢脆(HE),该过程具有局部性、不稳定和跨尺度特征[4]。

1.2 氢吸附渗入过程

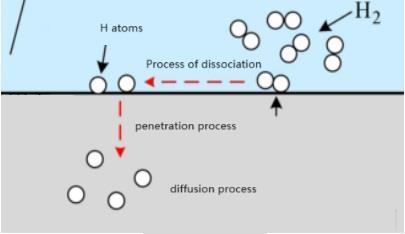

氢原子从环境渗入到金属基体是氢脆发生的前提条件。电化学阴极充氢是研究氢脆的国际通用测试方法,超过95%的研究工作是针对电化学阴极还原反应产生的“阴极氢”[5],长期开展获得了丰富的氢渗透参数,并建立了成熟的数据拟合模型[6],如图2所示。

图2 阴极氢在金属基体中渗入扩散示意图[7]

Fig.2 Schematic diagram of inward diffusion of hydrogen in metal[7]

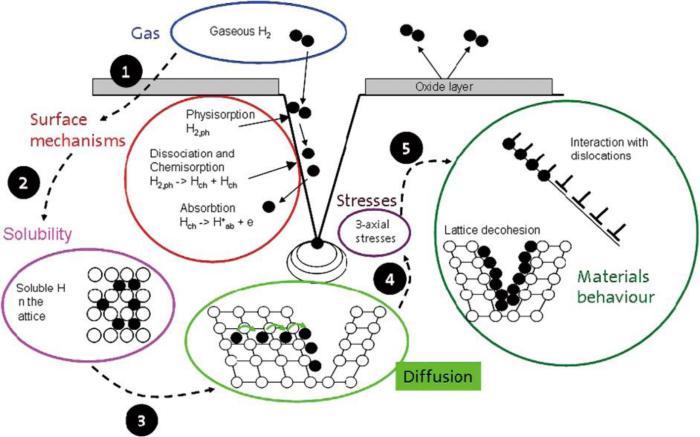

然而“气氛氢”与“阴极氢”差异明显,二者主要表现在氢扩散驱动力和金属表面状态的差异,导致H原子的生成、吸附的前期渗入过程中存在本质区别。在直接临氢环境下,气态H2只有分解成氢原子才能进入金属内部,但H2发生解离的能垒非常高,自发解离基本不能发生。研究表明,10 MPa条件下30 d的气态充氢试验中,只有<0.00003% H原子渗入至基体[8]。在管道正常运行条件下,H2在管线钢表面发生吸附解离在热力学上被证明是可行的。首先,H2吸附在金属表面一些电荷转移或特定催化点,形成H2M(M为金属);当Gibbs自由能变化为负时,分子键遭到破坏,解离成2个H并扩散进入金属内部,见图3。

图3 环境中的氢渗入扩散示意图[14]

Fig.3 Schematic diagram of infiltration and diffusion of hydrogen in environment[14]

由于气-固界面物质能量交互复杂,氢吸附构型和稳定性信息还不能通过当前的微观实验手段直接获取,目前更多依赖于理论建模与模拟计算[9],但这对于研究直接氢环境下的氢损失行为非常重要。有学者利用低能电子衍射(LEED)和热解吸技术研究了氢的吸附解离行为,该机理首先被证实存在于Fe(100)和Fe(110)晶面[10]。其过程发生在表面上方0.2~0.3 nm的位置,且产生的H原子初始间距为0.07~0.08 nm[11]。王诚等[12]通过模拟计算研究了H和H2在纯Fe晶体表面吸附与解离过程。H可稳定吸附在纯Fe(001)晶面,H2距离模型表面的初始距离和初始空间构型对其在纯Fe表面的吸附解离行为起决定作用。Mn掺杂后,Fe基体表面使H和H2的吸附作用得以加强,促进了H2分解。

掺氢天然气管道环境中,应力、杂质气体是影响H2吸附解离的外界变量因素。压应力促使氢的吸附能变正,会抑制H2的解离吸附行为,不利于形成稳定的吸附构型。CH4与H2在钢表面的竞相吸附关联性不大,而极性分子CO,O2等可以抑制氢的解离吸附,降低氢脆发生机率[13]。香港中华煤气合成气其成分中H2占50%,CH4占30%,CO2约占20%,另外还含少量的CO和O2,管道安全运行得益于低压环境和保护气体。

虽然“阴极氢”与“气氛氢”吸附与渗入机理不同,但H原子进入钢内部后导致氢脆发生的机理并无差异,参照图4。

图4 气态氢原子演化与氢致失效示意图[15]

Fig.4 Schematic diagram of evolution of hydrogen atom and HE failure[15]

1.3 金属氢脆机理

氢扩散与聚集行为是氢与金属内部组织相互作用过程中的另一个关键问题。英国学者Johnson在1874年首次发表“间隙中的H阻碍了Fe原子的运动”观点[16]。此后140多年来学界已提出多种机理解释氢脆。随着从宏观到微观认识的深入,新的氢脆机制不断提出,但每种机理均有其局限性。

H在理想Fe体心立方(BCC)金属中的溶解度低且扩散速率快,且可滞留在原子间隙随机分布。但现实管材为非理想晶体,存在大量可以捕获H的沉淀相、碳化物、晶界、位错、空位和固溶原子等各类缺陷或第二相,统称之为氢陷阱,如图5所示。

图5 管线钢中含有的各种捕氢位点[17,18]

Fig.5 Various hydrogen trapping sites in pipe steels[17,18]: (a) interstitial sites, (b) surface traps, (c) subsurface traps, (d) grain boundary traps, (e) dislocation traps, (f) vacancy traps

H在氢陷阱处发生富集,形成的含氢空位可使氢的扩散、偏聚状态以及位错运动受到影响,一定条件下还能发生空位聚合形成微纳米孔洞,进而引发微裂纹形核和发展。钢中氢总含量是固溶氢与陷阱氢量之和,且陷阱氢含量所占比例远大于固溶氢。Chen等[19]使用冷冻转移原子探针体层成像技术观察氢在钢的特定微观结构特征。富碳位错和晶界处氢的直接观察为氢陷阱模型提供了验证。在铌碳化物和周围非相干界面上观察到氢存在,提供了非相干界面可以作为捕获位点的直接证据。

由于氢陷阱种类多样,且与氢交互作用机制多变,导致了氢损伤机理的复杂性。根据结合能大小,氢陷阱分为可逆和不可逆两类,如图6所示。可逆氢陷阱中的H原子可自由扩散至基体晶格间隙中实现逃逸,故称为可扩散氢。由于钢中可逆陷阱的性质、大小和分布不同,造成可扩散氢局部分布也相应不均匀,而氢致延迟断裂与局部氢浓度密切相关。Kim等[20]认为可扩散氢是氢致断裂(HIC)的重要影响因子,大量实验结果也表明延迟断裂是由室温可扩散氢引起的。

图6 典型的氢陷阱与可逆和不可逆陷阱分类[21]

Fig.6 Typical hydrogen traps and the classification of reversible and irreversible traps[21]

表1 部分可逆陷阱和不可逆陷阱的结合能[22]

不可逆陷阱包括夹杂物、析出相、大角度晶界等相界缺陷。室温下金属内部H被氢陷阱牢牢吸引,若无外界干扰,H自身基本不能挣脱束缚力作用逃逸,故称为不可扩散氢。不可逆陷阱更易使H聚集,一般认为是有害行为。但有学者也提出通过引入纳米析出相以提高抗HIC能力的思路,如NbC等可作为半共格界面处的失配位错核心用以捕获H,从而降低氢的扩散系数。

当前主流的HIC机理解释有如下几种:

(1) 氢致内压理论(HIPT)在1941年由Zappffee等[23]最先提出,该观点认为H在缺陷处重新结合、聚集,结合生成H2,在迁移过程中氢鼓泡,内部氢压持续增大,当局部压力超过屈服应力时会导致裂纹形核,尖端应力集中使裂纹加速扩展,最终导致HIC。该理论对于解释氢鼓泡和氢致开裂现象均可适用,但不能合理解释氢致延迟断裂、氢致可逆塑性损失等可逆氢损伤现象。

(2) 氢致弱键机理(HEDE)在1926年由Pfeil首次提出,后来经过Troiano等不断完善[24]。该理论的微观基础是氢原子的1个电子与过渡金属未充满的d轨道电子带相结合,使金属原子间排斥力变大导致原子键合力降低。Hu等[25]提出一种普适的原子尺度氢脆量化机制,揭示了内聚力降低的本质是局域电子密度的增加,泡利斥力的显著增强使晶格膨胀,该理论很好解释过渡族金属的滞后断裂、低应变速率脆性和金属形变时效脆化等现象。热力学和第一性原理模拟计算验证支持了该理论,但原子键合力和H原子运动轨迹很难获得实验依据[26,27]。

(3) 氢增强局部塑性理论(HELP)提出至今应用最为普遍,其基础论点是氢可促进位错迁移率。Beachem等[28]1972年以充氢金属开展拉伸实验,观察到大量撕裂脊和韧窝出现在断面,首次提出氢促进位错运动并导致开裂的观点。位错是最重要的塑性载体,氢在应力作用下集中在裂纹尖端附近并促进位错活动,使变形集中在裂纹尖端处,导致该区域过早地达到微孔聚合等开裂机制所需要的临界变形量,在宏观上表现出氢促进开裂发展。Ferreira等[29]利用TEM研究表明溶解氢可屏蔽位错间的弹性作用,使位错间距变小。该理论认为H介入会促进位错交互作用,降低运动位错之间的界面弹性能,使得局部塑性畸变可在低应力水平下发生,从而促进塑性变形和裂纹发展。第一性原理及分子动力学计算也表明H可改变位错核心结构,降低位错运动能垒[30,31]。该理论可合理解释氢脆与应变速率之间条件关系等一系列问题,但无法解释低应力水平下含氢金属的滞后断裂现象。有学者指出HEDE与HELP理论相结合可更合理地解释HIC现象。

(4) 氢增强应变导致空位聚集理论(HESIV)2004年由Nagumo[32]提出。金属材料在塑性变形过程中产生的纳米级空位通过形成H-空位而稳定,在溶解H作用下空位开始长大或聚集,进而形成微裂纹,导致氢致断裂。Takai等[33,34]利用正电子湮没法(PTA)发现未充氢试样正电子湮没时间比充氢试样时间短,并结合热脱吸光谱(TDS)证实缺陷为空位,证明氢会导致材料内部空位浓度增大。Neeraj等[35]也表示氢脆是由氢化空位损伤和空位诱导纳米孔洞形成与合并机制所产生的。

(5) Gong等[36]近期提出的氢脆机制认为H进入金属基体会立即引起微观结构变化,表现出更高的位错迁移率,促进形成低能位错纳米结构,可以充当氢吸收槽。随着H的积累,位错纳米结构会产生严重的取向差裂纹。此外,还有吸附氢致位错发射理论,氢致马氏体相变理论、吸附氢降低表面能理论等。

2 管线钢氢脆影响因素

管线钢氢脆敏感性与微观组织、合金成分、强度等因素密不可分,同时还受温度、应力载荷、氢分压、气体成分等外部环境影响,且相互存在耦合作用[37~40]。

2.1 金属材料因素

2.1.1 微观组织

晶粒类型、成分、形态均对氢脆行为有直接影响[41]。针状铁素体/多边铁素体(F)被认为普遍具有良好韧性,可抑制裂纹扩展[42, 43]。带状铁素体/珠光体则被认为是有害组织,Chan和Charles[44]研究表明随着碳含量的增加,铁素体/珠光体界面增多,作为氢的强捕获位点会使氢扩散系数降低,HIC敏感性增大。贝氏体组织的HIC敏感性与其形态及分布相关,板条贝氏体具有较强的氢捕获能力,相应地具有较高的氢脆敏感性[45,46]。通过淬火+回火后的均匀粒状贝氏体则展现了较好的抗HIC性能。总体来说,均匀分布的珠光体抗HIC性能更佳。马氏体(M)等作为非平衡组织含有较多的晶界和位错缺陷,引发氢脆的概率远高于其它组织。由于H在马氏体相中扩散系数比在铁素体中低,加之具有大组织应力特征,所以极易产生HIC现象[47]。奥氏体(A)氢脆敏感性最低,主要由于奥氏体中氢溶解度高,且奥氏体中H扩散速率相较于马氏体要慢103~104倍[48]。马氏体/奥氏体(M/A)岛组织作为管线钢中的硬质第二相可增大内应力,其HIC敏感性与该组织体积、数量、分布相关[49]。但也有研究称,F+M/A组织中的M/A组织在提高材料的抗HIC性能中发挥了积极作用。研究表明晶粒取向对HIC行为也存在一定影响。张继明等[50]研究表明X65的{111}//ND取向晶粒和回复、再结晶晶粒具有一定的抗HIC性能,大角度晶界和低值局部取向错配角对微裂纹萌生发展也有抑制作用。Mohtadi-Bonab等[51]通过对晶粒泰勒因子的研究表明,穿晶断裂易发生在泰勒因子高且相似的晶粒,而沿晶断裂则易发生在泰勒因子不匹配的相邻两晶粒之间。

2.1.2 第二相

MnS、Al2O3、SiO2等非共格夹杂物以及渗碳体物质普遍被认为是氢聚集场所,极易形成氢致裂纹位点[52]。夹杂物尺寸越大,分布面积越广,氢致裂纹越易产生[53]。但是一些金属碳氮化物则是有益的,Haq等[54]研究表明高密度(Ti,Nb)C,N析出相有效降低了X70钢中氢扩散速率。Shi等[55]利用含Cu管线钢中的富Cu纳米析出相提供了捕获H的有利陷阱,有助于避免在局部区域产生高浓度氢富集,一定程度上可有效提高材料的韧性和延展性,但纳米析出相与基体之间的界面也存在成为新裂纹或鼓泡形核点的风险。

2.1.3 强度等级

一般来说管线钢强度等级越高氢脆倾向越大。X80~X100等高强钢热轧工艺所产生的硬化相是导致氢脆的主要原因。T250超高强马氏体时效钢(σs = 1720 MPa)在空气(湿度≥30%)中就存在HIC的风险,这是由于Fe与H2O反应生成H渗入表面[56]。一般将抗拉强度1000 MPa作为发生氢致延迟断裂的强度门槛。在输氢管道选材方面,ASME B31.12对高等级钢进行了严格限制,推荐采用X42,X52等低钢级管线钢。需要指出的是,钢材强度并非是评价管材氢脆敏感性的绝对指标。

2.2 外部环境因素

2.2.1 温度

温度主要影响H扩散和聚集行为,氢脆敏感性本质上由可扩散H到裂纹尖端的填充速率决定。温度升高,H扩散性增强,裂纹尖端捕获H的含量也随之增加,但是二者增加趋势并不一致,故认为存在特定阈值。低于阈值氢脆敏感度随温度升高增强,高于阈值随温度升高呈减弱趋势。邢潇等[57]利用不同温度下的充氢慢拉伸和D-S渗氢电流密度实验,结合分子动力学模拟方法,构建了量化氢脆阈值温度的理论模型。实验结果和模型预测表明,X90钢的氢脆温度阈值为40℃。通常认为0~30℃为氢脆敏感性最高区间。

2.2.2 环境氢压

环境氢压主要影响氢在金属表面的解离吸附行为和氢渗透过程,氢脆敏感性随氢压增大而增加。An等[58]指出氢压可增加X80钢的疲劳裂纹扩展速率,且增长率与氢压成正比。但是氢脆存在门槛氢压值或氢含量值,当氢压达到临界“饱和”值,即使氢含量或氢压增加,氢脆敏感性也保持不变。Moro等[59]在纯氢环境下针对X80钢进行慢应变速率拉伸研究,结果表明氢压与断面收缩率和断后伸长率成反比,高氢压时韧性断裂转为脆性断裂,但对屈服强度和抗拉强度影响较小。当氢压≥10 MPa时,X80钢氢脆敏感性将不受压力明显影响。Slifka等[60]指出X100和X52钢在氢压环境中的疲劳裂纹扩展速率均明显高于空气环境,X100钢裂纹扩展速率与氢压相关,而X52钢与氢压相关性不大。在天然气掺氢环境下,一般认为总压越高,在管壁表面H渗入基体的概率越大。

2.2.3 外部应力或载荷

应力主要是改变了管材内部微观状态,使氢的扩散渗透行为随之发生改变。应力状态下氢扩散通量主要取决于浓度梯度和应力梯度,如 式(1)。

其中,Jc为浓度梯度氢扩散通量;Jσ为应力诱导氢扩散通量;C为初始浓度。

由 式(1),Fick第二定律可表示为:

由于应力诱导扩散作用,氢趋于由低应力区向高应力区扩散。稳态时, 式(1)为0。得到平均应力和氢浓度之间满足下面的关系:

Li等[61]以及Takasugi和Hanada[62]研究表明金属经历拉伸预应变后,材料氢脆敏感性增加。应力对X80钢焊缝区氢渗透参数影响结果表明,弹性应力阶段,除氢陷阱密度外,其它氢渗透参数均有所提高。塑性阶段初期,随着位错增加,H捕获位点随之增加,内表面氢浓度和氢陷阱密度显著提高,促进了氢聚集,导致渗透速率降低;后期氢陷阱达到饱和,大量位错运动产生新的氢扩散通道,渗透速率又增大直至达到稳态[63]。充氢后的X80钢试样在较高应变速率下并未产生明显的氢脆现象,然而预应变的试样充氢后延伸率则显著降低,这说明H与应变产生的位错发生交互作用。一般来说,氢脆敏感性会随着应变速率的降低而增加[64]。

图7 X52管线钢焊缝不同区域的微观组织差异对比图[70]

Fig. 7 Metallographic structures of different zones of welded joint of X52 pipeline steel[70]: (a) base metal, (b) weld seam

2.2.4 焊接工艺

焊接过程中产生热效应和应力集中影响了焊接街头处的微观组织和力学性能。由于冷速速率不均匀,可产生马氏体组织,带来的偏析、带状组织和高硬度均利于氢脆发生。Capelle等[65]研究表明X52钢焊缝的不同区域吸氢能力不同,次序为焊缝<母材<热影响区。由于热影响区存在M/A组元、带状铁素体/珠光体、上贝氏体和粗大魏氏体等大量氢敏感组织,加之残余应力等多重因素综合交织作用,焊接接头成为了发生HIC的薄弱环节[66~69]。

3 结论及展望

虽然目前对氢脆机理和抗HIC防护技术研究取得了大量成果,但要彻底解决管道氢损伤问题仍需在理论和工程两个研究维度发力,主要体现在以下两个方面:

(1) 氢脆理论方面,目前学界基于物理的氢脆量化机制仍需完善。随着研究与检测手段日益先进,氢脆机理的认识正在从微纳米级尺度向原子级转变,原子尺度级测试技术与计算模拟研究深度结合,可深入探寻实验证明局域氢浓度与原子成键相互作用之间的定量关系,为已有理论计算的数据找到依据,突破现有氢脆机制的局限性,提出更具普适性的氢损伤机制。

(2) 工程解决方面,一是从根本上改善管材微观晶粒结构。通过优化热处理工艺和细化晶粒提高钢的抗氢脆性能。通过加入Al、Ti、Nb、V等元素,生成弥散析出的碳氢化物以细化晶粒,改善材料韧性。适量添加C、N、Ni、Mn等增加材料奥氏体含量,避免出现马氏体等氢敏感性高的微观组织。二是减少内部有害夹杂物同时引入有益组织。特别是在热处理及加工过程中形成析出相、纳米沉淀、界面或高位错密度位错胞壁方式引入有效氢陷阱,使其获得优异的深氢陷阱能力和抗氢脆性能。但需要注意,纳米析出相在温度、压力等外部条件发生较大变化时可能无法保持稳定,导致材料抗氢脆性能的劣化。三是控制管材环境或改变表面性质抑制H进入基体。结合应用环境和经济性,可通过开发金属、非金属陶瓷涂层以及石墨烯等阻氢涂层,利用表面喷丸处理增加残余压应力压缩表面晶格,科学确定CO、O2等极性分子气体抑制剂最优比例,阻止氢原子界面渗透行为,有效抑制氢进入基体[71~73]。四是格外重视管线钢焊接接头的氢脆敏感性。可通过执行合理的焊前预热/焊后热处理释放应力,改善焊接工艺参数,如适当增加输入热量使焊缝冷却速率降低,严格控制钢中敏感组织、夹杂物含量及尺寸,从而改善焊接接头抗氢脆能力。

参考文献

[1]

Shang J, Lu Y H, Zheng J Y, et al.

Research status-in-situ and key challenges in pipeline transportation of hydrogen-natural gas mixtures

[J]. Chem. Ind. Eng. Prog., 2021, 40: 5499

[本文引用: 1]

尚 娟, 鲁仰辉, 郑津洋 等.

掺氢天然气管道输送研究进展和挑战

[J]. 化工进展, 2021, 40: 5499

[本文引用: 1]

[2]

Hermesmann M, Müller T E.

Green, turquoise, blue, or grey? Environmentally friendly hydrogen production in transforming energy systems

[J]. Prog. Energy Combust. Sci., 2022, 90: 100996

[本文引用: 1]

[3]

Liao Q Y, Chen Z G.

The safety research on blending hydrogen into natural gas pipeline

[J]. Urban Gas, 2021, (4): 19

[本文引用: 1]

廖倩玉, 陈志光.

天然气管道掺氢输送安全问题研究现状

[J]. 城市燃气, 2021, (4): 19

[本文引用: 1]

[4]

Xie D G, Li M, Shan Z W.

Review on hydrogen-microstructure interaction in metals

[J]. Mater. China, 2018, 37: 215

[本文引用: 1]

解德刚, 李 蒙, 单智伟.

氢与金属的微观交互作用研究进展

[J]. 中国材料进展, 2018, 37: 215

[本文引用: 1]

[5]

Rosen M A, Koohi-Fayegh S.

The prospects for hydrogen as an energy carrier: an overview of hydrogen energy and hydrogen energy systems

[J]. Energ. Ecol. Environ., 2016, 1: 10

[本文引用: 1]

[6]

Cheng Y F.

Analysis of electrochemical hydrogen permeation through X-65 pipeline steel and its implications on pipeline stress corrosion cracking

[J]. Int. J. Hydrog. Energy, 2007, 32: 1269

[本文引用: 1]

[7]

Cerit M, Kokumer O, Genel K.

Stress concentration effects of undercut defect and reinforcement metal in butt welded joint

[J]. Eng. Fail. Anal., 2010, 17: 571

[本文引用: 2]

[8]

Trautmann A, Mori G, Oberndorfer M, et al.

Hydrogen uptake and embrittlement of carbon steels in various environments

[J]. Materials (Basel), 2020, 13: 3604

[本文引用: 1]

[9]

Yu M T, Liu L L, Wang Q, et al.

High coverage H2 adsorption and dissociation on fcc Co surfaces from DFT and thermodynamics

[J]. Int. J. Hydrog. Energy, 2018, 43: 5576

[本文引用: 1]

[10]

Yoshida K, Somorjai G A.

The chemisorption of CO, CO2, C2H2, C2H4, H2 and NH3 on the clean Fe(100) and (111) crystal surfaces

[J]. Surf. Sci., 1978, 75: 46

[本文引用: 1]

[11]

Sun Y H, Cheng Y F.

Thermodynamics of spontaneous dissociation and dissociative adsorption of hydrogen molecules and hydrogen atom adsorption and absorption on steel under pipelining conditions

[J]. Int. J. Hydrog. Energy, 2021, 46: 34469

[本文引用: 1]

[12]

Wang C, Cheng L, Xu Z M, et al.

First-principles study on the adsorption of hydrogen atoms and molecules on the surface of manganese alloyed steels

[J]. J. Atomic Mol. Phys., 2023, 40(5): 1

[本文引用: 1]

王 诚, 成 林, 许泽岷 等.

含锰钢表面氢原子/氢分子吸附行为的第一性原理研究

[J]. 原子与分子物理学报, 2023, 40(5): 1

[本文引用: 1]

[13]

Li S Y, Zhao W M, Qiao J H, et al.

Competitive adsorption of CO and H2 on strained Fe(110) surface

[J]. Acta Phys. Sin., 2019, 68: 217103

[本文引用: 1]

李守英, 赵卫民, 乔建华 等.

CO与H2在应变Fe(110)表面的竞争吸附

[J]. 物理学报, 2019, 68: 217103

[本文引用: 1]

[14]

Aggarwal S, Perusse S R, Tipton C W, et al.

Effect of hydrogen on Pb(Zr,Ti)O3-based ferroelectric capacitors

[J]. Appl. Phys. Lett., 1998, 73: 1973

[本文引用: 2]

[15]

Michler T, Naumann J.

Coatings to reduce hydrogen environment embrittlement of 304 austenitic stainless steel

[J]. Surf. Coat. Technol., 2009, 203: 1819

[本文引用: 2]

[16]

Johnson W H.

On some remarkable changes produced in iron and steel by the action of hydrogen and acids

[J]. Nature, 1875, 11: 393

[本文引用: 1]

[17]

Lynch S.

Hydrogen embrittlement phenomena and mechanisms

[J]. Corros. Rev., 2012, 30: 105

[本文引用: 2]

[18]

Koyama M, Yamasaki D, Nagashima T, et al.

In situ observations of silver-decoration evolution under hydrogen permeation: Effects of grain boundary misorientation on hydrogen flux in pure iron

[J]. Scr. Mater., 2017, 129: 48

[本文引用: 2]

[19]

Chen Y S, Lu H Z, Liang J T, et al.

Observation of hydrogen trapping at dislocations, grain boundaries, and precipitates

[J]. Science, 2020, 367: 171

[本文引用: 1]

[20]

Kim W K, Koh S U, Yang B Y, et al.

Effect of environmental and metallurgical factors on hydrogen induced cracking of HSLA steels

[J]. Corros. Sci., 2008, 50: 3336

[本文引用: 1]

[21]

Silverstein R, Eliezer D, Tal-Gutelmacher E.

Hydrogen trapping in alloys studied by thermal desorption spectrometry

[J]. J. Alloy. Compd., 2018, 747: 511

[本文引用: 2]

[22]

Rahman K M M, Qin W, Szpunar J A, et al.

New insight into the role of inclusions in hydrogen-induced degradation of fracture toughness: three-dimensional imaging and modeling

[J]. Philos. Mag., 2021, 101: 976

[本文引用: 2]

[23]

Tetelman A S, Robertson W D.

The mechanism of hydrogen embrittlement observed in iron-silicon single crystals

[R]. Yale University, 1961

[本文引用: 1]

[24]

Troiano A R.

The role of hydrogen and other interstitials in the mechanical behavior of metals

[J]. Metallogr. Microstruct. Anal., 2016, 5: 557

[本文引用: 1]

[25]

Hu S W, Yin Y H, Liang H, et al.

A quantification study of hydrogen-induced cohesion reduction at the atomic scale

[J]. Mater. Des., 2022, 218: 110702

[本文引用: 1]

[26]

Knott J F. Fracture toughness and hydrogen-assisted crack growth in engineering alloys [A]. ThompsonAW, MoodyNR.

Hydrogen Effects in Materials

[M]. Wiley, 2013: 385

[本文引用: 1]

[27]

Lynch S P.

Progress towards understanding mechanisms of hydrogen embrittlement and stress corrosion cracking

[A]. NACE International Corrosion Conference [C]. NACE, 2007

[本文引用: 1]

[28]

Beachem C D.

A new model for hydrogen-assisted cracking (hydrogen “embrittlement”)

[J]. Metall. Trans., 1972, 3: 441

[本文引用: 1]

[29]

Ferreira P J, Robertson I M, Birnbaum H K.

Hydrogen effects on the interaction between dislocations

[J]. Acta Mater., 1998, 46: 1749

[本文引用: 1]

[30]

Lu G, Zhang Q, Kioussis N, et al.

Hydrogen-enhanced local plasticity in aluminum: an ab initio study

[J]. Phys. Rev. Lett., 2001, 87: 095501

[本文引用: 1]

[31]

Wang S, Hashimoto N, Ohnuki S.

Hydrogen-induced change in core structures of {110}[111] edge and {110}[111] screw dislocations in iron

[J]. Sci. Rep., 2013, 3: 2760

DOI PMID [本文引用: 1]

[32]

Nagumo M.

Hydrogen related failure of steels-a new aspect

[J]. Mater. Sci. Technol., 2004, 20: 940

[本文引用: 1]

[33]

Takai K, Shoda H, Suzuki H, et al.

Lattice defects dominating hydrogen-related failure of metals

[J]. Acta Mater., 2008, 56: 5158

[本文引用: 1]

[34]

Doshida T, Takai K.

Dependence of hydrogen-induced lattice defects and hydrogen embrittlement of cold-drawn pearlitic steels on hydrogen trap state, temperature, strain rate and hydrogen content

[J]. Acta Mater., 2014, 79: 93

[本文引用: 1]

[35]

Neeraj T, Srinivasan R, Li J.

Hydrogen embrittlement of ferritic steels: Observations on deformation microstructure, nanoscale dimples and failure by nanovoiding

[J]. Acta Mater., 2012, 60: 5160

[本文引用: 1]

[36]

Gong P, Nutterp J, Rivera-Diaz-Del-Castillo P E J, et al.

Hydrogen embrittlement through the formation of low-energy dislocation nanostructures in nanoprecipitation-strengthened steels

[J]. Sci. Adv., 2020, 6: eabb6152

[本文引用: 1]

[37]

Livne T, Chen X, Gerberich W W.

Temperature effects on hydrogen assisted crack growth in internally charged AISI 4340 steel

[J]. Scr. Metall., 1986, 20: 659

[本文引用: 1]

[38]

Gangloff R P, Wei R P.

Gaseous hydrogen embrittlement of high strength steels

[J]. Metall. Trans., 1977, 8A: 1043

[39]

Fritzemeier L C, Chandler W T.

Hydrogen embrittlement—rocket engine applications

[A]. Superalloys Supercomposites Superceramics [M]. Academic Press, 1989: 491

[40]

Melaina M W, Antonia O, Penev M.

Blending hydrogen into natural gas pipeline networks: a review of key issues

[R]. Affiliation: National Renewable Energy Laboratory, 2013: 1

[本文引用: 1]

[41]

Wang Q, Li W H, Wu Y, et al.

The effect of X80 steel microstructure on CO inhibition of hydrogen embrittlement

[J]. Oil Gas Storage Transp., 2022, 41: 302

[本文引用: 1]

王 琴, 李文昊, 伍 奕 等.

X80钢组织状态对CO抑制氢脆作用的影响

[J]. 油气储运, 2022, 41: 302

[本文引用: 1]

[42]

Latifi V A, Miresmaeili R, Abdollah-Zadeh A.

The mutual effects of hydrogen and microstructure on hardness and impact energy of SMA welds in x65 steel

[J]. Mater. Sci. Eng., 2017, 679A: 87

[本文引用: 1]

[43]

Davani R K Z, Miresmaeili R, Soltanmohammadi M.

Effect of thermomechanical parameters on mechanical properties of base metal and heat affected zone of X65 pipeline steel weld in the presence of hydrogen

[J]. Mater. Sci. Eng., 2018, 718A: 135

[本文引用: 1]

[44]

Chan S L I, Charles J A.

Effect of carbon content on hydrogen occlusivity and embrittlement of ferrite-pearlite steels

[J]. Mater. Sci. Technol., 1986, 2: 956

[本文引用: 1]

[45]

Park G T, Koh S U, Jung H G, et al.

Effect of microstructure on the hydrogen trapping efficiency and hydrogen induced cracking of linepipe steel

[J]. Corros. Sci., 2008, 50: 1865

[本文引用: 1]

[46]

Chang K D, Gu J L, Fang H S, et al.

Effects of heat-treatment process of a novel bainite/martensite dual-phase high strength steel on its susceptibility to hydrogen embrittlement

[J]. ISIJ Int., 2001, 41: 1397

[本文引用: 1]

[47]

Shi X B, Yan W, Wang W, et al.

Effect of microstructure on hydrogen induced cracking behavior of a high deformability pipeline steel

[J]. J. Iron Steel Res. Int., 2015, 22: 937

[本文引用: 1]

[48]

Venezuela J, Zhou Q J, Liu Q L, et al.

The influence of microstructure on the hydrogen embrittlement susceptibility of martensitic advanced high strength steels

[J]. Mater. Today Commun., 2018, 17: 1

[本文引用: 1]

[49]

Sun Y H, Frank Cheng Y.

Hydrogen-induced degradation of high-strength steel pipeline welds: a critical review

[J]. Eng. Fail. Anal., 2022, 133: 105985

[本文引用: 1]

[50]

Zhang J M, Zhu Y S, Shao C J, et al.

Crystallographic characterization of hydrogen induced cracking in an X65MS acid-resistant pipeline steel

[J]. J. Chin. Electr. Microsc. Soc., 2020, 39: 261

[本文引用: 1]

张继明, 朱延山, 邵春娟 等.

X65抗酸管线钢氢致开裂的晶体学表征

[J]. 电子显微学报, 2020, 39: 261

[本文引用: 1]

[51]

Mohtadi-Bonab M A, Szpunar J A, Basu R, et al.

The mechanism of failure by hydrogen induced cracking in an acidic environment for API 5L X70 pipeline steel

[J]. Int. J. Hydrog. Energy, 2015, 40: 1096

[本文引用: 1]

[52]

Xiao H, Huang F, Peng Z X, et al.

Sequential kinetic analysis of the influences of non-metallic inclusions on hydrogen diffusion and trapping in high-strength pipeline steel with Al-Ti deoxidisation and Mg treatment

[J]. Corros. Sci., 2022, 195: 110006

[本文引用: 1]

[53]

Huang F, Li X G, Liu J, et al.

Effects of alloying elements, microstructure, and inclusions on hydrogen induced cracking of X120 pipeline steel in wet H2S sour environment

[J]. Mater. Corros., 2012, 63: 59

[本文引用: 1]

[54]

Haq A J, Muzaka K, Dunne D P, et al.

Effect of microstructure and composition on hydrogen permeation in X70 pipeline steels

[J]. Int. J. Hydrog. Energy, 2013, 38: 2544

[本文引用: 1]

[55]

Shi X B, Yan W, Wang W, et al.

Novel Cu-bearing high-strength pipeline steels with excellent resistance to hydrogen-induced cracking

[J]. Mater. Des., 2016, 92: 300

[本文引用: 1]

[56]

Zhang Y P, Shi D M, Chu W Y, et al.

Hydrogen-assisted cracking of T-250 maraging steel

[J]. Mater. Sci. Eng., 2007, 471A: 34

[本文引用: 1]

[57]

Xing X, Li F Y, Liu J G, et al.

Influence of temperature on hydrogen embrittlement of pipeline steel by comprehensive experimental method

[J]. Res. Explor. Lab., 2021, 40(5): 36

[本文引用: 1]

邢 潇, 李凤英, 刘建国 等.

复合实验方法研究温度对管线钢氢脆的影响

[J]. 实验室研究与探索, 2021, 40(5): 36

[本文引用: 1]

[58]

An T, Peng H T, Bai P P, et al.

Influence of hydrogen pressure on fatigue properties of X80 pipeline steel

[J]. Int. J. Hydrog. Energy, 2017, 42: 15669

[本文引用: 1]

[59]

Moro I, Briottet L, Lemoine P, et al.

Hydrogen embrittlement susceptibility of a high strength steel X80

[J]. Mater. Sci. Eng., 2010, 527A: 7252

[本文引用: 1]

[60]

Slifka A J, Drexler E S, Nanninga N E, et al.

Fatigue crack growth of two pipeline steels in a pressurized hydrogen environment

[J]. Corros. Sci., 2014, 78: 313

[本文引用: 1]

[61]

Li X F, Wang Y F, Zhang P, et al.

Effect of pre-strain on hydrogen embrittlement of high strength steels

[J]. Mater. Sci. Eng., 2014, 616A: 116

[本文引用: 1]

[62]

Takasugi T, Hanada S.

The effect of pre-deformation on moisture-induced embrittlement of Ni3Al alloys

[J]. Intermetallics, 1997, 5: 127

[本文引用: 1]

[63]

Kim S J, Kim K Y.

Electrochemical hydrogen permeation measurement through high-strength steel under uniaxial tensile stress in plastic range

[J]. Scr. Mater., 2012, 66: 1069

[本文引用: 1]

[64]

Nanninga N E, Levy Y S, Drexler E S, et al.

Comparison of hydrogen embrittlement in three pipeline steels in high pressure gaseous hydrogen environments

[J]. Corros. Sci., 2012, 59: 1

[本文引用: 1]

[65]

Capelle J, Dmytrakh I, Azari Z, et al.

Evaluation of electrochemical hydrogen absorption in welded pipe

[J]. Procedia Mater. Sci., 2014, 3: 550

[本文引用: 1]

[66]

Lee D, Oda Y, Noguchi H.

Observation of small fatigue crack growth behavior in the extremely low growth rate region of low carbon steel in a hydrogen gas environment

[J]. Int. J. Fract., 2013, 183: 223

[本文引用: 1]

[67]

Wang L W, Liu Z Y, Cui Z Y, et al.

In situ corrosion characterization of simulated weld heat affected zone on API X80 pipeline steel

[J]. Corros. Sci., 2014, 85: 401

[68]

Zhu Z X, Han J, Li H J, et al.

High temperature processed high Nb X80 steel with excellent heat-affected zone toughness

[J]. Mater. Lett., 2016, 163: 171

[69]

Khalaj G, Khalaj M J.

Investigating the corrosion of the Heat-Affected Zones (HAZs) of API-X70 pipeline steels in aerated carbonate solution by electrochemical methods

[J]. Int. J. Pres. Ves. Pip., 2016, 145: 1

[本文引用: 1]

[70]

Ronevich J A, Somerday B P, Feng Z.

Hydrogen accelerated fatigue crack growth of friction stir welded X52 steel pipe

[J]. Int. J. Hydrog. Energy, 2017, 42: 4259

[本文引用: 2]

[71]

Cheng Y F.

Essence and gap analysis for hydrogen embrittlement of pipelines in high-pressure hydrogen environments

[J]. Oil Gas Storage Transp., 2023, 42: 1

[本文引用: 1]

程玉峰.

高压氢气管道氢脆问题明晰

[J]. 油气储运, 2023, 42: 1

[本文引用: 1]

[72]

Staykov A, Komoda R, Kubota M, et al.

Coadsorption of CO and H2 on an iron surface and its implication on the hydrogen embrittlement of iron

[J]. J. Phys. Chem., 2019, 123C: 30265

[73]

Komoda R, Kubota M, Staykov A, et al.

Inhibitory effect of oxygen on hydrogen-induced fracture of A333 pipe steel

[J]. Fatigue Fract. Eng. Mater. Struct., 2019, 42: 1387

[本文引用: 1]

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

无相关信息

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:10258

腐蚀与“海上丝绸之路”

点击数:7969