低碳贝氏体钢碳含量较低,具有高强度、高塑性和韧性的特点,且焊接性能优良。因其优越的力学性能及焊接性能,且制造成本低廉,已被广泛使用在国民经济各重要工业领域,但由于这类钢的发展时间较晚,钢种的强韧化及组织控制等问题并未很好的解决,对这类钢的发展与使用造成一定的困难。

为了对此种材料的使用提供有力的试验数据支撑,本文选用试验材料屈服强度为785MPa的低碳贝氏体钢进行研究,通过调整热处理回火温度,研究不同回火温度对材料力学性能的影响。

1.试验材料及方法

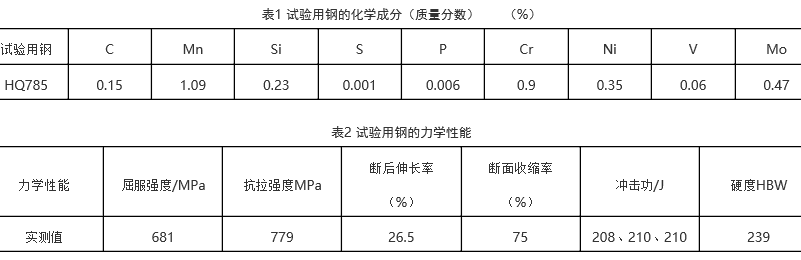

试验材料选用锻造成型的屈服强度为785MPa的低碳贝氏体钢,其化学成分见表1,锻件供货状态钢的力学性能见表2。本试验拟对试验用钢进行正火、淬火、回火处理,通过调整回火温度,对试验用钢在以下温度进行回火处理:570℃,600℃,630℃,660℃,将热处理完成的试验用钢加工成试样,对试样进行力学性能检验及金相组织检验,研究不同回火温度对试验用钢组织与性能的影响规律。

2.试验结果与分析

(1)回火温度对力学性能的影响

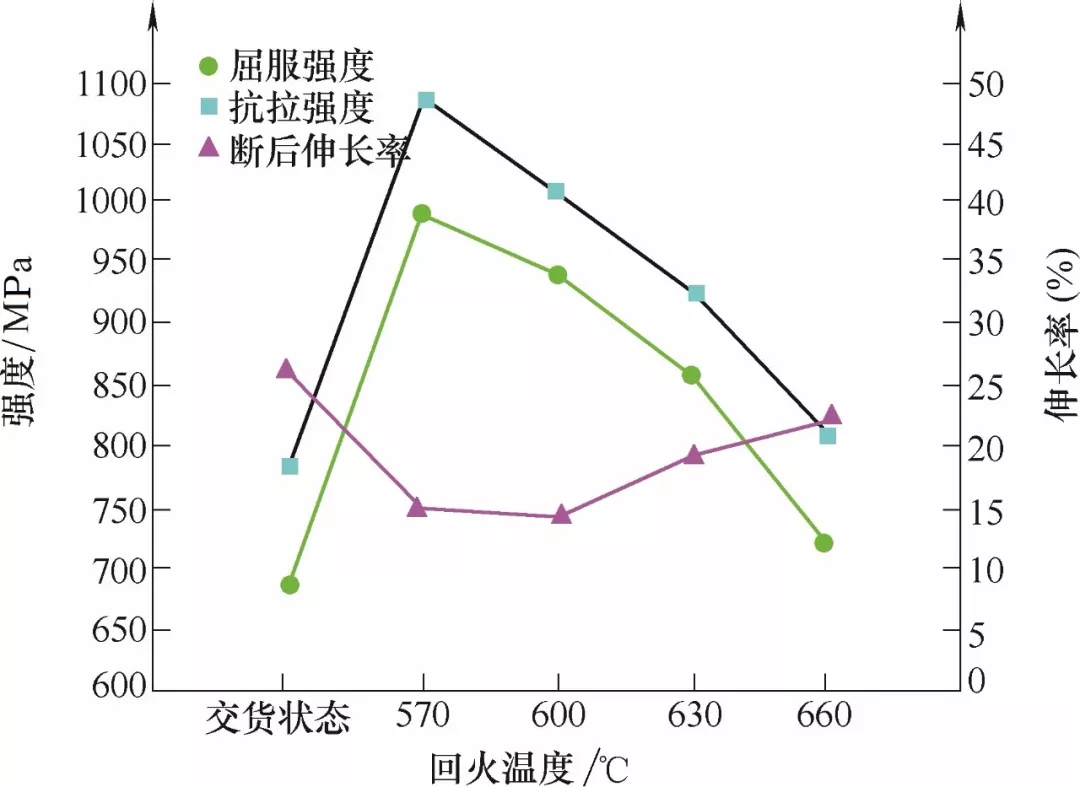

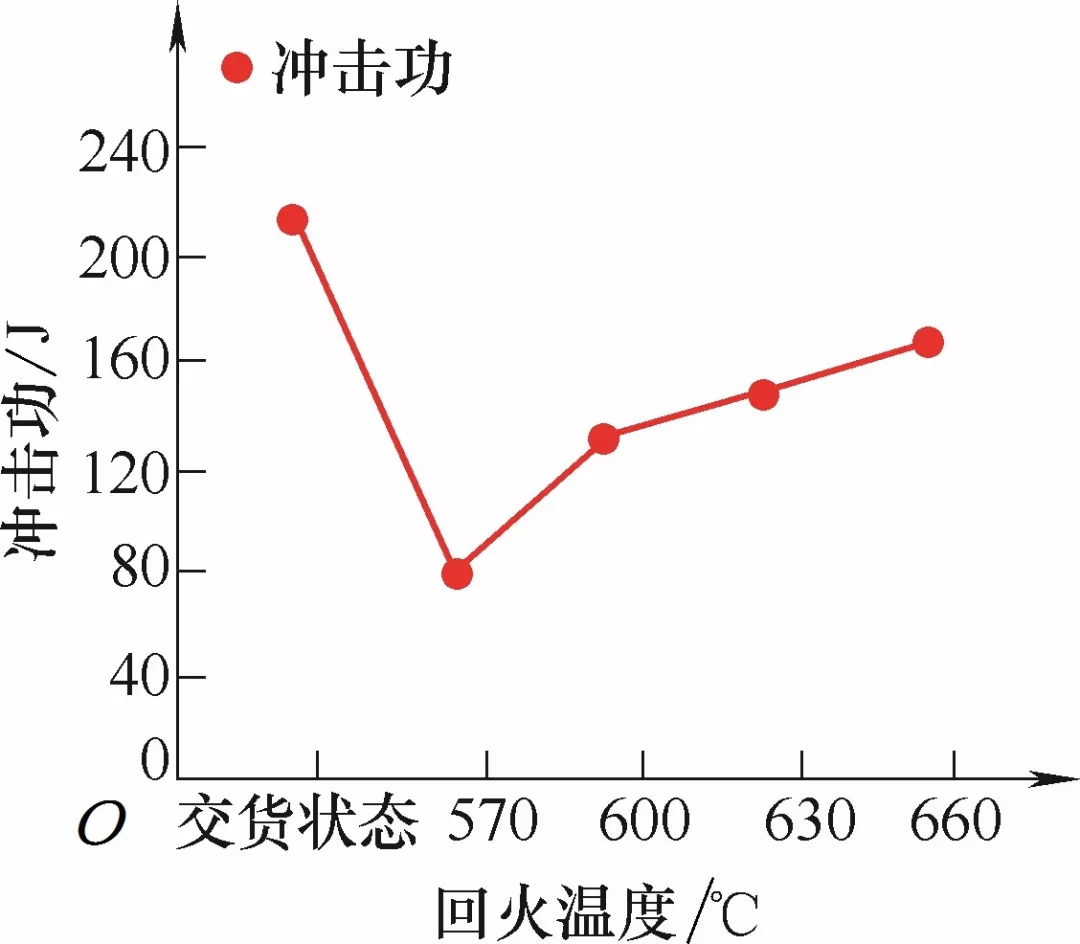

试验用钢经过不同的回火处理后,其性能出现了较大差异,不同回火温度下试验用钢的强度变化及伸长率的变化见图1,对冲击性能的影响见图2。

图1 回火温度对塑性的影响

图2 回火温度对韧性的影响

由图1可以看出,回火温度在570~630℃时,屈服强度及抗拉强度在995~716MPa和1077~804MPa之间,从图1中可以明显看出,温度升高到660℃时,屈服强度及抗拉强度都随之降低很多,随着回火温度的不断升高,试验用钢的屈服强度和抗拉强度逐渐降低,伸长率受回火温度影响效果不是很明显,但是从图像中能看出,伸长率随回火温度的升高逐渐增大。由图2可以看出,冲击韧度随着回火温度的升高呈现上升的趋势。

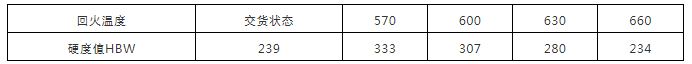

对试验用钢进行硬度检验,硬度值随回火温度变化见表3,硬度值随着回火温度的升高逐渐降低。

表3 回火温度对硬度的影响

(2)回火温度对显微组织的影响

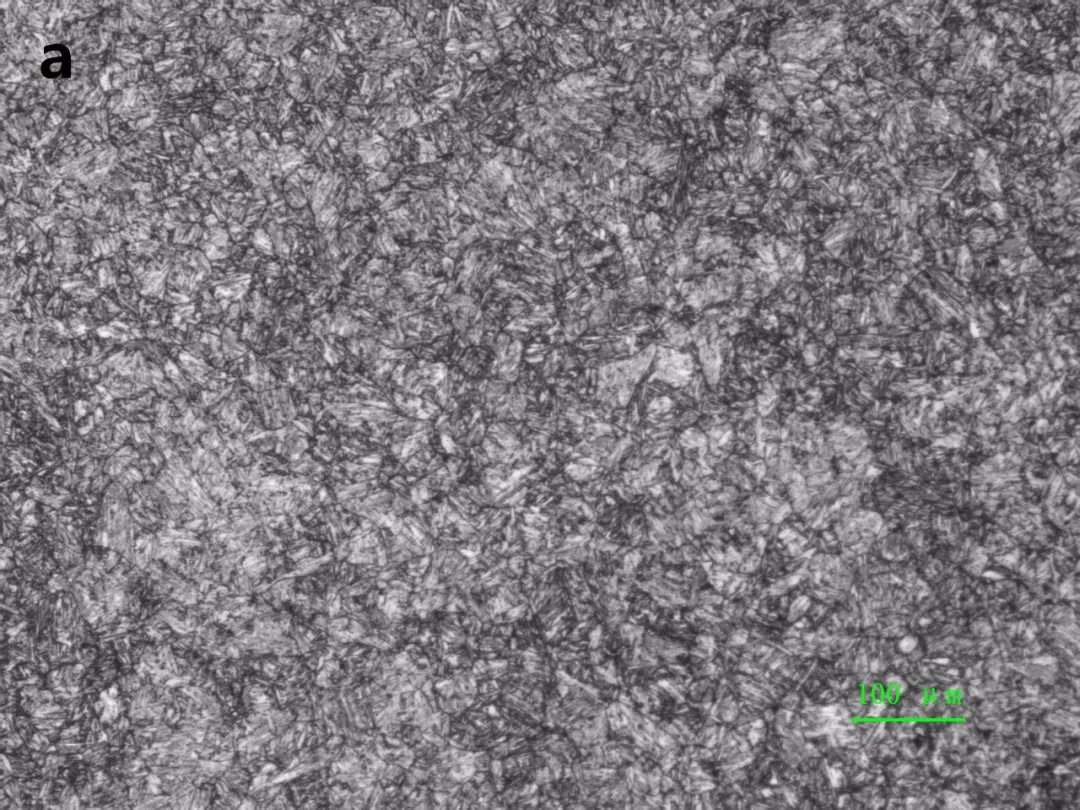

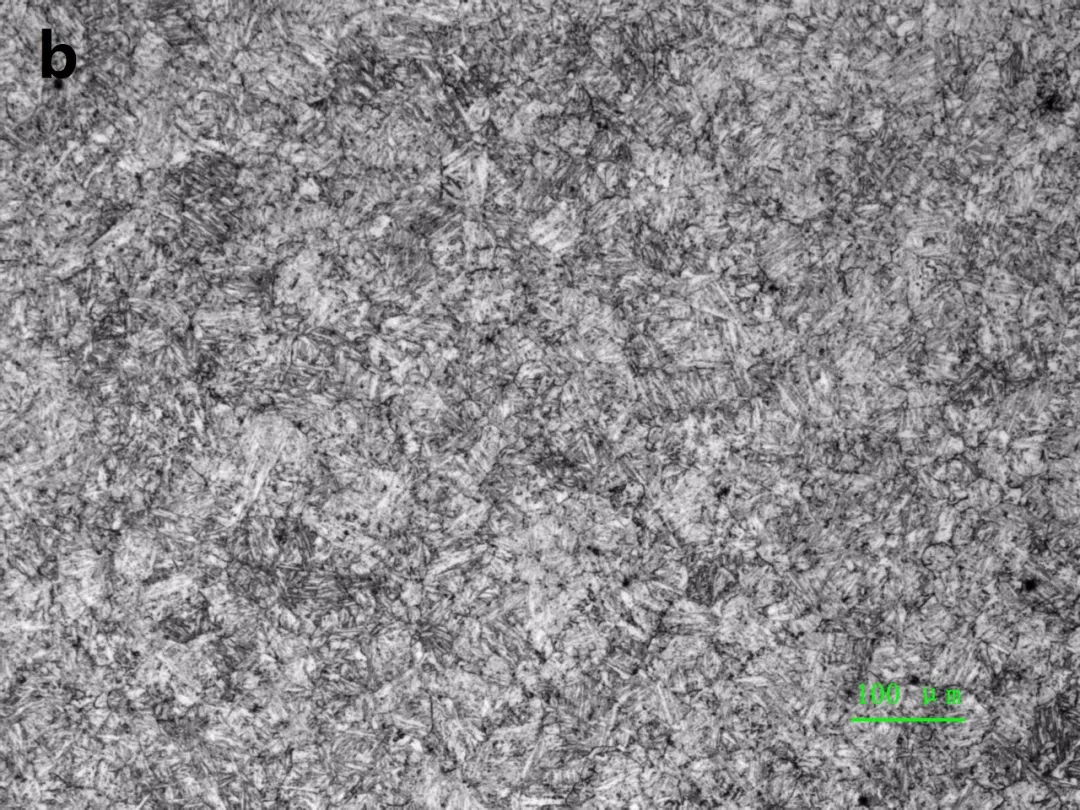

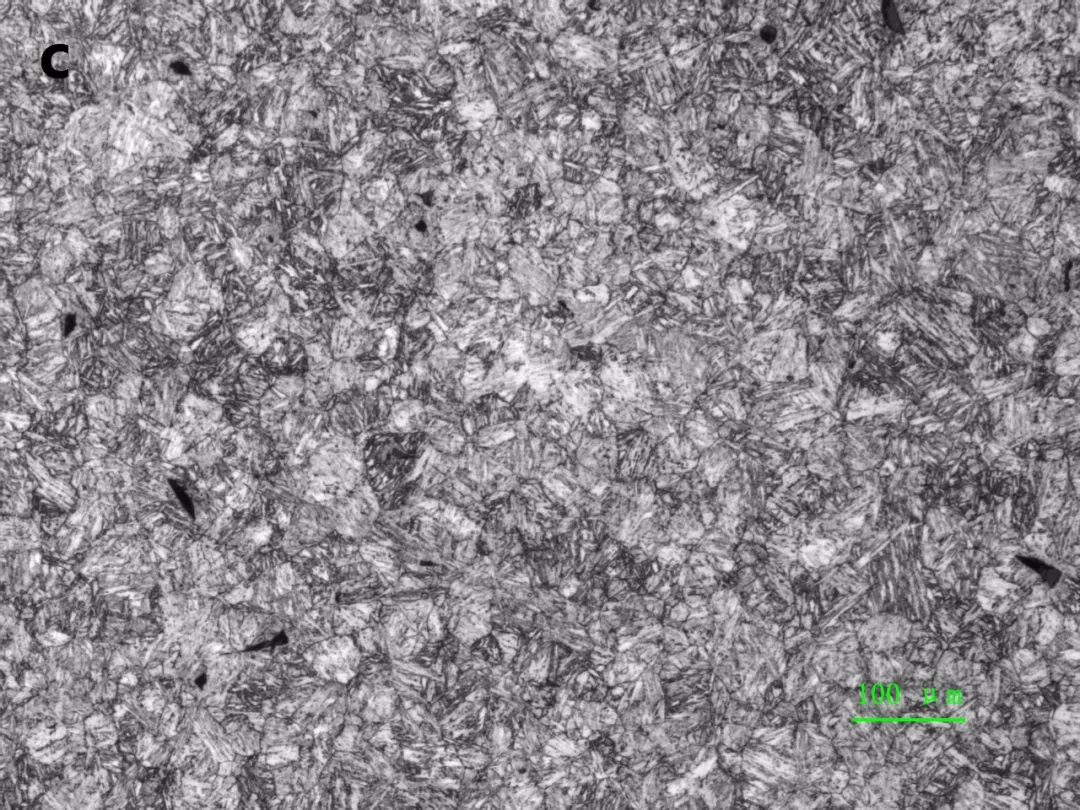

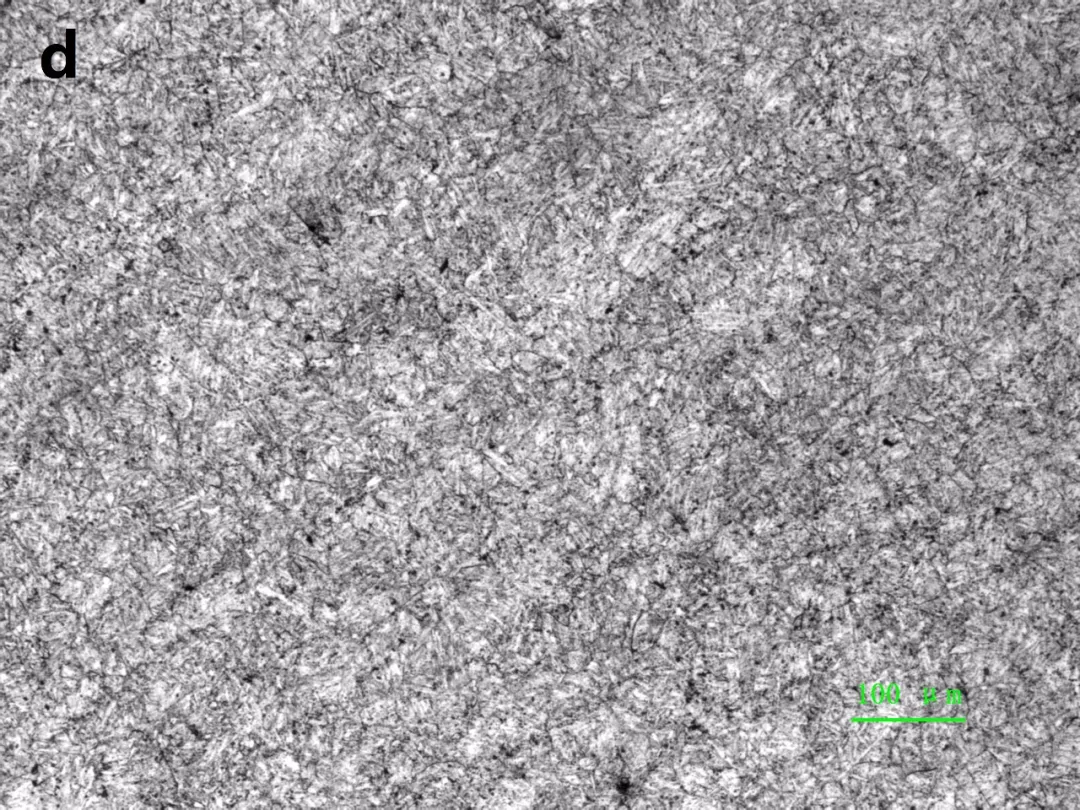

为了进一步研究回火温度对785MPa级低碳贝氏体钢微观组织的影响,采用光学电镜研究了不同回火温度对785MPa 级低碳贝氏体钢组织性能的影响。分别对对570℃、600℃、630℃、660℃等回火温度下的试样进行金相显微组织分析,显微组织如图3所示。

从图3a中可看出,回火温度为570℃时,回火组织为贝氏体和铁素体,晶粒较细,且晶界清晰可见,晶界将组织分割成不同区域,同一区域内的板条束排列方向一致,呈细长的板条状,随着回火温度的升高,如图3b、3c可见,板条体束逐渐变宽,晶界逐渐变得不明显,原排列方向一致的板条体逐渐向各个方向生长,当温度升高到630℃时,如图3d所示,由于再结晶的作用的影响,组织中多边形铁素体逐渐增多,降低材料力学性能。

试验用钢在回火后力学性能变化趋势比较一致,主要是由于回火过程中贝氏体位错亚结构的回复软化与碳的脱落综合作用。试验用钢屈服强度随回火温度的升高逐渐降低,由570℃回火时的995MPa下降到630℃时的716MPa,下降了279MPa,主要是由于回火后贝氏体铁素体中多边形铁素体逐渐增多,受再结晶作用影响,细小均匀的等轴晶粒逐渐长大,是晶粒粗化,使试样用钢的力学性能继续降低。

(a)570℃回火组织显微组织

(b)600℃回火显微组织

(c)630℃回火显微组织

(d)660℃回火显微组织

图3 100倍光学电镜下的显微组织

3.结语

对低碳贝氏体钢HQ785进行正火,调质处理,通过调整回火温度,试样用钢的屈服强度及抗拉强度受回火温度影响很大,回火温度越高,屈服强度及抗拉强度越低,伸长率、冲击功受温度影响不大,随着回火温度升高,伸长率及冲击功增大。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414