图1 扫描仪远程采集管道和位置数据

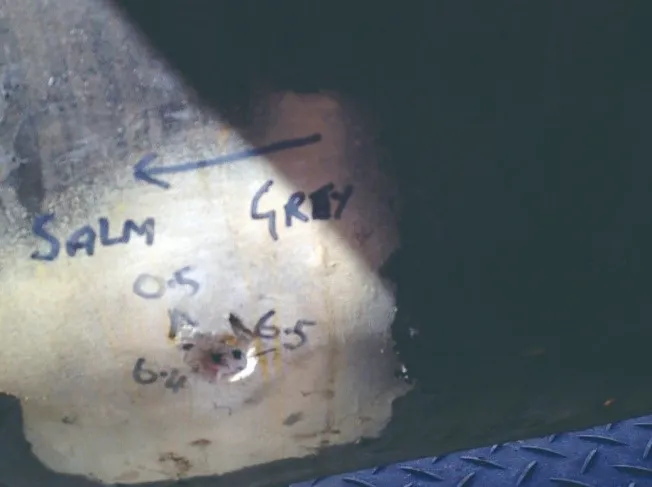

图2 外部腐蚀金属损失,壁厚减少26%。

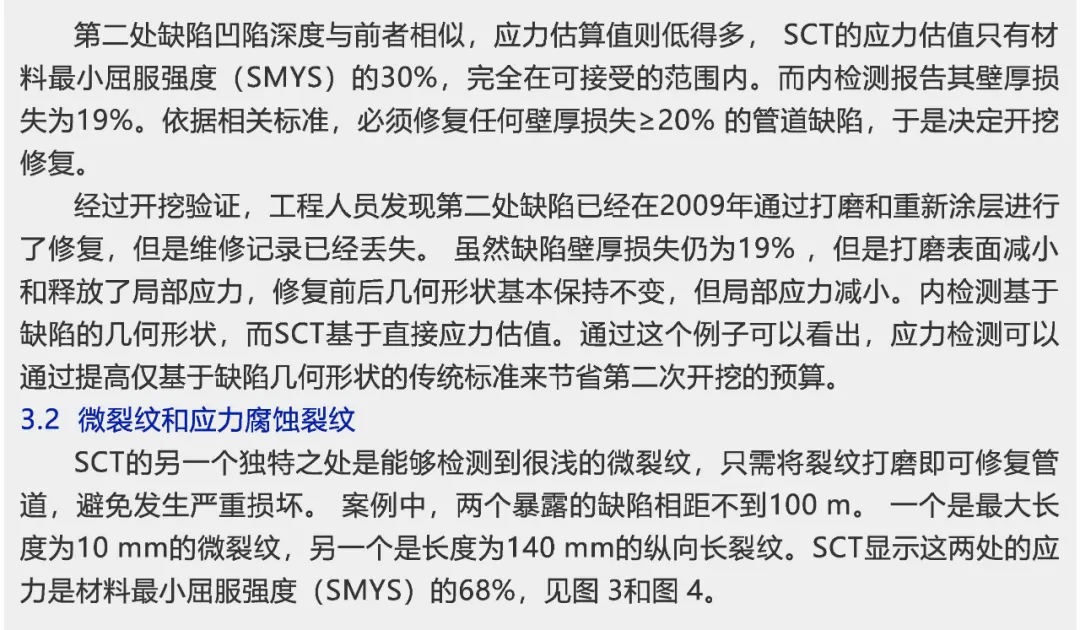

图3,最长为10mm 的微裂纹

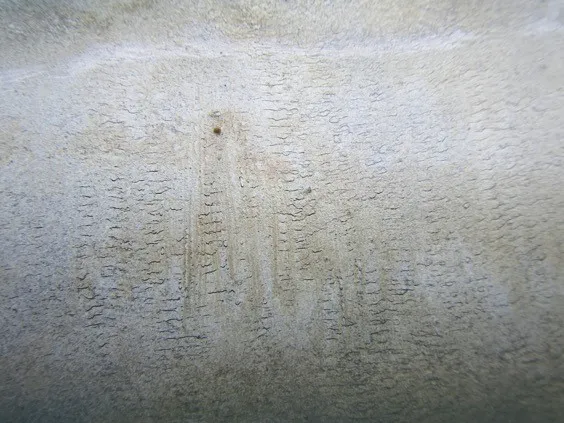

图4 最长为140mm 的纵向线性裂纹

图5 蓝色管道显示由于土体滑坡而造成一条直管横向变形

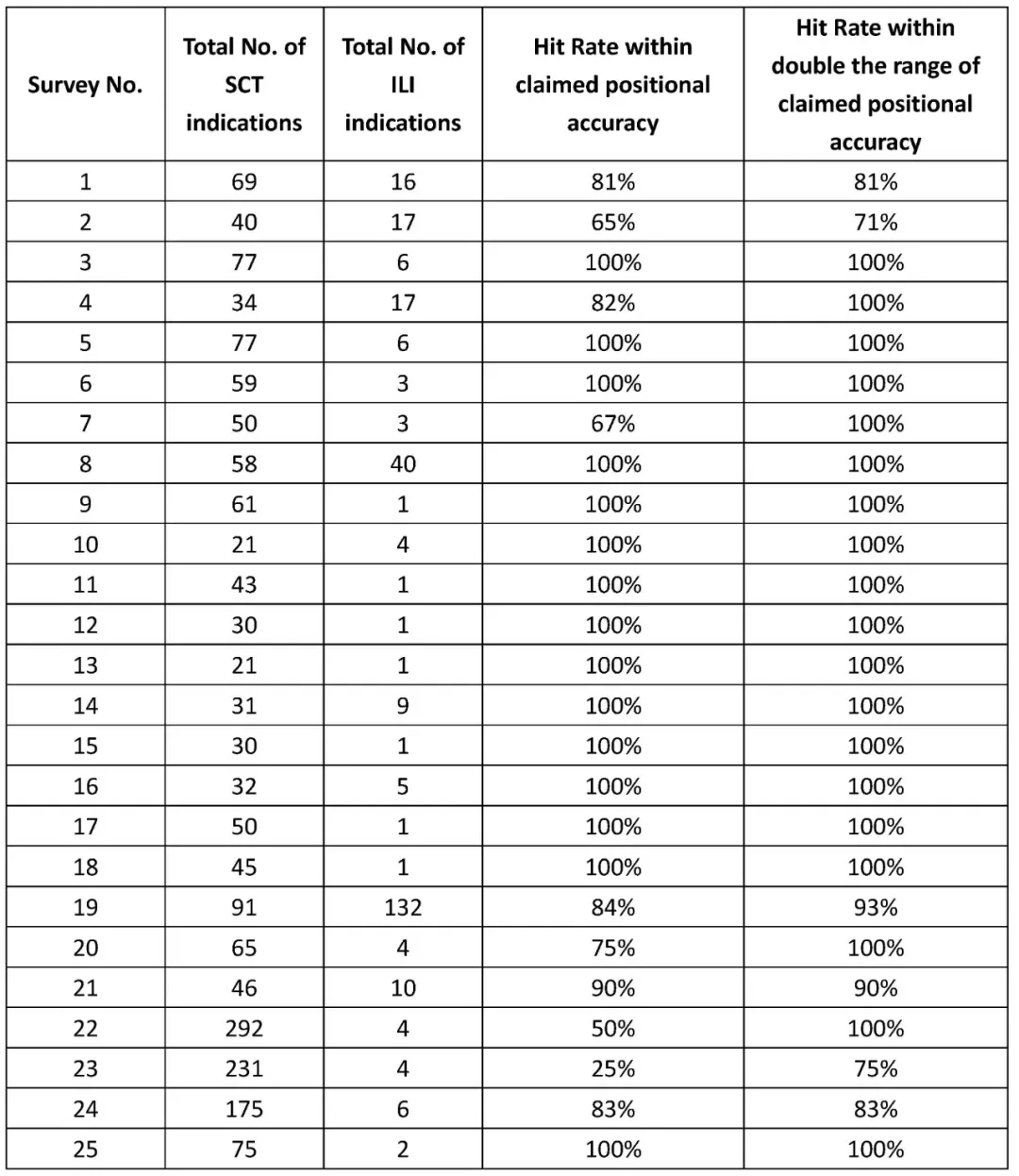

图6 环焊缝上2mm错位

图7 9--11点钟位置,靠近焊缝有4.25mm的凹陷

图8 因错位造成漏水,导致环焊缝附近产生蚀点

4. 远程磁力监测(RMM)的实施

在综合解决方案中加入RMM技术并不是一个简单的任务。多年来,管道的完整性解决方案一直是以缺陷类型和尺寸为依据,而决策则是以既定的常规方法为依据。以测量应力值为检测终极目标对大部分行业内人士来说,听起来很陌生。目前没有任何国际上公认的基于应力的协议,但在管道设计中决不可忽视管壁的最大允许应力。许多公司对RMM进行了试验,以评估其性能或寻找管道特殊情况下的解决办法。动机来源于非内检的管道以及维护预算受限。

4.1、验证结果

本节着重展示SCT在验证试验中整体性能的统计结果。这项技术已在被广大客户使用,SCT 报告的缺陷被认为是与传统的方法准确率相比的参考点,或者开挖后的观测点。这些数据可以证明,在足够多的数据支持下,技术探测是可行的。目前这些数字是用来表示准确率,以便使工程师们对SCT的性能有一个大致的了解。

针对内检结果,我们对25个SCT报告的结果进行了对比研究。如果内检报告在SCZ一定范围内有一个缺陷,则计算为一个准确检测点。对于SCT来讲,SCZ的 位置精度为±1米。

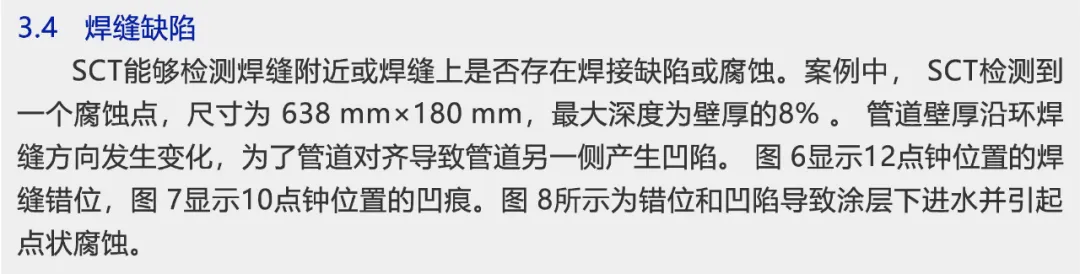

表1列出了前面提到的有关位置精度测试中的准确率。

SCZ的数量通常多于内检的缺陷数, 这是由于一些内检的缺陷在报告中被过滤了。因为它们要么在允许范围内,要么低于内检工具可允许的最小阈值。然而,SCT可以报告高于管道环向应力的任何局部应力集中的增加。在内检的缺陷数量超过了SCZ的情况下,主要体现在有许多个近邻的缺陷集中在相同区域。在这种情况下,内检将逐个报告,而SCT则会报告一个应力值最大的SCZ,代表这个区域有一群间距很近的SCZ。

5. 结论

监测应力方法与传统的缺陷检测方法相比有许多优点。它可以更加准确的估测缺陷的严重程度。这些缺陷的存在和位置现在可以通过使用磁力计收集的磁场数据的自动算法分析来识别。SCT经过多年的努力才达到现今的发展阶段,除了SCZ检测、应力估测和管道3d 绘图之外,SCT还作为 dcvg 的补充工具,以及外部和内部腐蚀直接评估(ECDA 和 ICDA)工作的附加工具,在非内检管道市场上进行了商业应用。此外,SCT已经证明了它在内检市场的价值,证明了管道完整性的多种应用: 它被用作一个筛查工具来指导已建立的高分辨率工具的部署; 指导挖掘小组准确地找到挖掘位置; 探测内检卡球的位置; 绘制管道线路和特征,如套管和壁厚的变化; 评估地质危险地区对管道潜在威胁; 最后,监测已知土壤侵蚀地区管道埋深的变化趋势。使用RMM直接评估应力水平就可以减少采用保守统计法来估测工作条件下缺陷的危险程度的必要性。在没有常规方法检测缺陷的几何形状的情况下,例如,当裂纹和腐蚀同时存在时,这种方法的优点就变得明显了。在管道完整性管理中,还需要进一步来制定一个国际性的行业标准,以便直接使用SCT结果。在此之前,公司可以通过测试这项技术来制定自己的规则,或者利用SCT作为一套完整的工具来确定维护的优先级别,或者增加维护预算的有效性。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741