摘要

在2A12铝合金基体上制备了无铬锆基转化膜,对锆基转化膜的耐腐蚀性能、前处理及成膜过程中的显微形貌演变和膜层成分进行了表征,重点探究了第二相对成膜过程的影响。结果表明,基体表面第二相对锆基转化膜成膜的影响主要体现在三方面:第一,碱洗和酸洗前处理后,合金表面第二相和大量蚀坑的存在造成基体表面凹凸不平;第二,成膜过程中,第二相的存在不利于转化膜颗粒的均匀形核和长大;第三,成膜完成后,第二相被腐蚀破坏,严重影响膜层的致密性和均匀性。

关键词: 转化膜; 锆基; 铝合金; 腐蚀; 第二相

铝合金具有密度低、比强度高、导电性和导热性良好等一系列优点,广泛应用于航空航天、交通运输等各个领域。但当其处于含Cl-的环境中时易发生点蚀、晶间腐蚀和剥落腐蚀等局部腐蚀[1-3]。在铝合金表面喷涂有机涂层是铝合金众多防护技术中应用最广泛的方法,该方法使铝合金与腐蚀介质之间形成物理阻挡层从而使基体免遭腐蚀破坏。然而,铝合金表面氧化膜的存在不利于其与有机涂层的结合,导致有机涂层与铝合金基体的界面结合力较差[4]。因此,铝合金的表面改性成为了铝合金防护的必然选择。铝合金的表面改性方法主要有化学转化、阳极氧化、微弧氧化等[5],其中化学转化膜技术具有成本低、操作简单、适用范围广、可显著提高与有机涂层的结合力等优点,已成为铝合金涂装前处理应用最广泛的工艺[6]。铝合金的化学转化膜主要包括铬酸盐转化膜[7-15]、稀土转化膜[16-18]、三价铬酸盐转化膜[19-22]、锆/钛基转化膜[23-34]等。其中,以铬酸盐转化膜的耐蚀性最好,但Cr6+的使用导致的环境和健康问题尤为严重,促使大量研究致力于开发可替代铬酸盐的化学转化膜技术。

锆/钛基转化膜目前已成功实现工业化应用,是最具希望代替铬酸盐转化膜的处理工艺之一。影响成膜的因素众多,例如转化液的成分、转化条件、铝合金基体自身的表/界面状态等[9,10,16,21-24]。随着对化学转化膜研究的不断深入,针对转化液成分、转化条件和前处理过程的研究已非常广泛[9-11,14-16,25-30],然而针对基体自身显微组织对成膜过程影响的研究相对较少。

2系铝合金是航空领域应用最多的轻合金结构材料,近年来有很多针对2系铝合金表面转化膜的研究[8-11,17,20,21,25,26,31-33],Coloma等[25]成功在2024铝合金表面制备了Zr/Ti/Mn/Mo无铬转化膜,研究发现,该化学转化膜虽然不能达到严格的工程化要求,但能明显地提升铝合金耐蚀性。Li等[31,32]在2024铝合金表面制备了无铬Zr/Zn转化膜 (NCP),发现NCP对铝合金基体几乎没有防腐蚀作用,同时评价了工业无铬锆/钛基转化膜Bonderite M-NT 5200在2024铝合金上的应用,研究发现,该转化膜对铝合金的防护作用不大。不难发现,公开报道的2系铝合金表面无铬转化膜的性能不够理想[17,25,31-33],这无疑与其自身的显微组织结构密切相关,找出成膜性能差的原因是解决这一问题的关键。

本文在2A12铝合金上制备了无铬锆基转化膜(ZrCC),重点探究铝合金基体显微组织结构对锆基转化膜成膜过程及性能的影响。通过动电位极化曲线和电化学阻抗谱评价耐蚀性能,利用扫描电子显微镜 (SEM) 表征前处理及成膜过程中铝合金基体的显微形貌变化,采用X射线光电子能谱 (XPS) 对获得转化膜的成分进行表征,以期能够找出2系铝合金上的成膜难点,为在2系铝合金上开发高性能无铬转化膜奠定基础。

1 实验方法

基体材料采用固溶处理和自然时效后的2A12-T4铝合金板材,其化学成分为 (质量分数,%):Si 0.085,Fe 0.29,Mn 0.61,Cu 4.51,Mg 1.51,Ni 0.005,Ti 0.035,Zn 0.14,Al为余量。试样尺寸为20 mm×20 mm×2 mm,采用SiC砂纸依次将试样打磨至2000#。ZrCC的制备流程包括除油、碱洗、酸洗和成膜4个过程。室温下,将打磨好的试样放入丙酮溶液超声除油5 min,去离子水冲洗。将冲洗好的试样放入0.5 mol/L的NaOH溶液中碱洗300 s,去离子水冲洗表面残留碱液,随后在10% (体积分数) HNO3+10% (体积分数) HF溶液中酸洗60 s,然后用去离子水冲洗表面。最后,将前处理后的试样放入 (30±1) ℃转化液中成膜1800 s,成膜后用去离子水冲洗试样表面,室温下老化12 h[27]。转化液成分为:NaH2PO4 15 g/L,K2ZrF6 0.5 g/L,H3PO4 1 ml/L,NaF 5 g/L。

采用CHI660e电化学工作站分别对2A12铝合金基体和ZrCC进行了动电位极化曲线测试和电化学阻抗谱测试,采用经典的三电极测试体系,待测样品为工作电极,铂电极为对电极,饱和甘汞电极 (SCE) 为参比电极,电解质溶液为3.5% (质量分数) NaCl溶液,在室温下进行测试。

动电位极化曲线测试前先进行10 min的开路电位扫描,待电位稳定后进行动电位扫描,扫描区间从相对开路电位-300 mV开始,到阳极电流密度为1 mA/cm2时结束,扫描速度为0.333 mV/s。电化学阻抗谱测试前同样先进行10 min的开路电位扫描,待电位稳定后进行测试,频率测试范围105~10-2 Hz,扰动振幅10 mV,采用Zsim Demo对得到的EIS数据进行拟合分析。

利用MIRA 3 型扫描电镜 (SEM) 及自带的能量色散X射线光谱 (EDS) 对2A12铝合金基体、酸洗、碱洗和成膜过程中的显微形貌和成分进行分析,利用ESCAIAB250型X射线光电子能谱 (XPS) 对成膜后膜层中各元素的具体存在状态进行表征。

2 结果与讨论

2.1 ZrCC对2A12铝合金耐蚀性能的影响

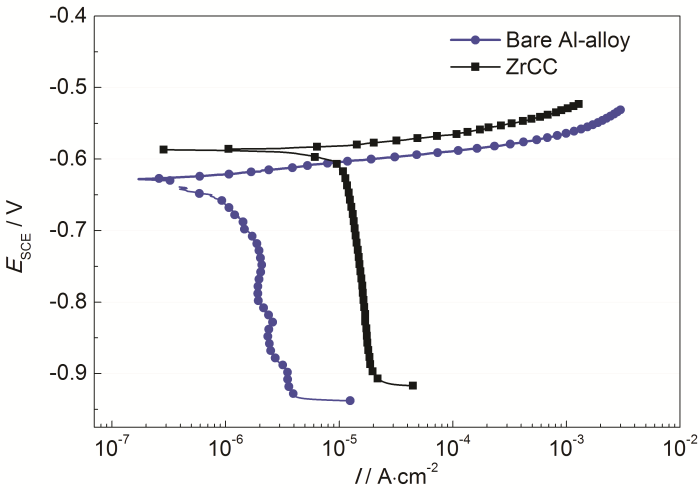

图1为铝合金基体与ZrCC样品在3.5%NaCl溶液中的动电位极化曲线。可以看出,2A12铝合金基体和ZrCC样品阳极均呈现活性溶解的特征,虽然成膜后铝合金阳极受到了轻微的抑制,但阴极却受到了极大的促进,导致成膜后的自腐蚀电流明显增加。

图1 2A12铝合金基体及ZrCC的极化曲线

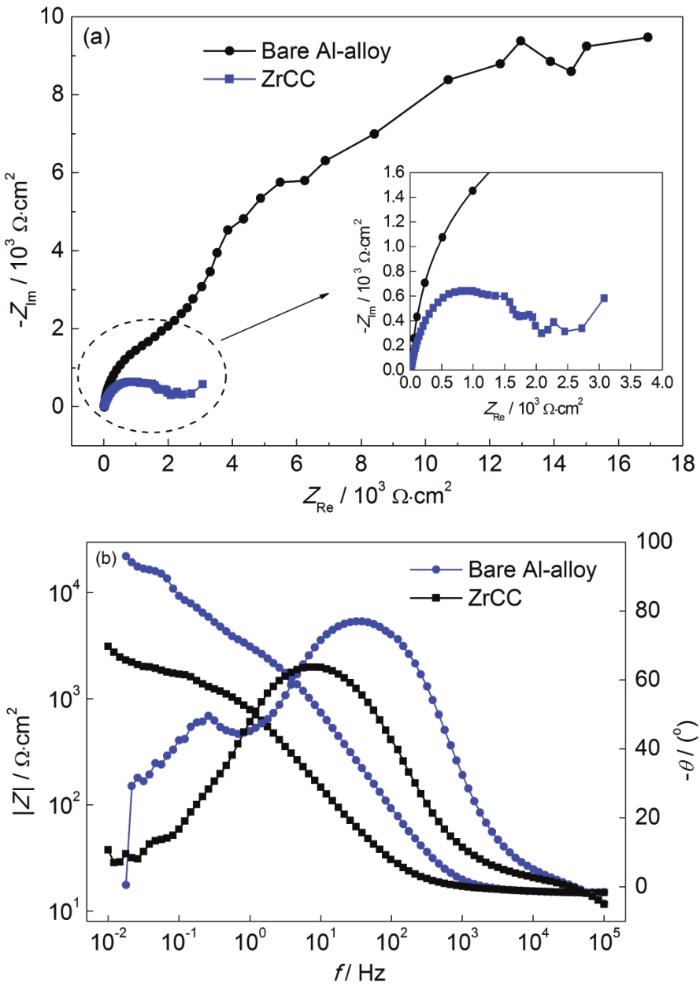

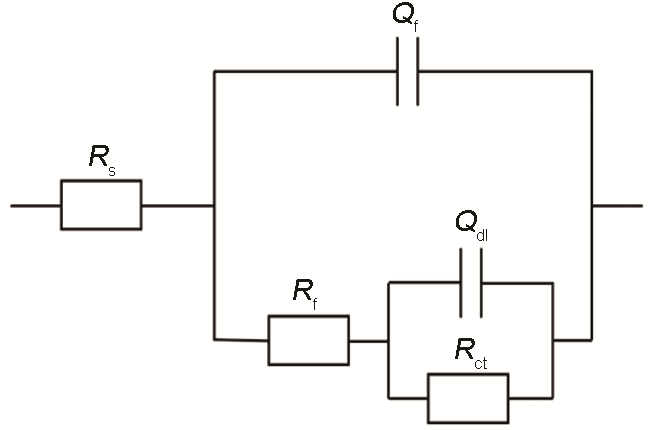

图2为2A12铝合金基体与ZrCC样品的电化学阻抗谱图。从Nyquist图中可以看出 (图2a),ZrCC样品的容抗弧明显小于基体,Bold图 (图2b) 显示,2A12铝合金基体和ZrCC均显示两个时间常数特征,同时考虑到ZrCC样品表面转化膜以及铝合金基体表面氧化膜的存在,选用图3的等效电路对两者的数据进行了拟合,其中Rs为溶液电阻,Qdl为双电层电容,Rct为电荷转移电阻。Qf、Rf针对不同样品所代表的物理意义有所不同。对于2A12铝合金基体来说,Qf、Rf分别代表基体自身氧化膜的膜层电容和膜层电阻;对于ZrCC来说,Qf、Rf分别代表ZrCC的膜层电容和膜层电阻,拟合结果见表1。可以明显看出,ZrCC样品的膜层电阻Rf和电荷转移电阻Rct均明显小于铝合金基体表面氧化膜,说明经锆基转化处理后的2A12铝合金在3.5%NaCl溶液中较基体反而更容易发生腐蚀。

图2 2A12铝合金基体与ZrCC电化学阻抗谱

图3 2A12铝合金基体与ZrCC的拟合电路

表1 2A12铝合金基体与锆基转化膜的拟合参数结果

从动电位极化曲线和电化学阻抗谱的结果可以看出,此种制备工艺在2A12铝合金上制备出的ZrCC不仅未对基体提供防护,反而耐腐蚀性能相比于基体有所降低。造成这种结果的原因是2A12铝合金自身的显微组织结构严重影响了成膜过程,探究其中的原因为工艺的进一步改进至关重要。

2.2 前处理过程中2A12铝合金基体的形貌演变

图4为2A12铝合金基体的显微形貌及其EDS面扫描图像。图4a显示铝合金基体表面密集分布着形状不规则的第二相,从图4b~f中可以识别出,表面的第二相主要分为两种富铜相,一种为Al(Cu,Mg) 相,另一种为Al(Cu,Fe,Mn) 相[1-4],随机分布在基体表面,且Al(Cu,Mg) 相的数量明显多于Al(Cu,Fe,Mn) 相。

图4 2A12铝合金SEM像及EDS面扫图像

图5为2A12铝合金在前处理过程中碱洗和酸洗后的SEM形貌。图5a显示,经过碱洗之后,铝合金基体表面部分第二相发生了明显的腐蚀,由大块颗粒被腐蚀成若干小块。从图5b可以看出,经酸洗后,基体表面第二相的数量明显减少,并出现了大量蚀坑,蚀坑的产生一方面是由于第二相的脱落造成,另一方面是由于基体被酸洗溶液腐蚀造成的。对经过酸洗处理后样品不同位置处的成分进行了EDS测试,如图6所示,经过碱洗和酸洗后,2A12铝合金基体表面氧化膜被破坏,但仍有部分Al(Cu,Mg) 相和Al (Cu,Fe,Mn) 相的残留。

图5 前处理过程中SEM像

图6 酸洗后不同位置EDS结果

2.3 成膜过程中2A12铝合金基体的形貌演变

前处理完成后,2A12铝合金在ZrCC成膜过程中的开路电位变化如图7所示。根据图7开路电位的变化,可以将2A12铝合金的成膜过程分成3个阶段。第1个阶段0~175 s (区域I),开路电路迅速上升;第2个阶段175~1030 s (区域II),开路电路迅速下降后趋于平稳;第3个阶段175~1030 s (区域III),开路电路平稳阶段。

图7 2A12铝合金在锆基转化液中OCP随浸泡时间的变化曲线

选取图7 OCP曲线中典型的时间节点进行表面微观形貌表征,如图8所示。在成膜时间为75 s时,大量颗粒在铝合金表面迅速形核长大,呈结节状,仅有少部分区域未被覆盖 (图8a1和a2),随着成膜时间增加至175 s,2A12铝合金基体表面除第二相外,表面被结节状颗粒完全覆盖,颗粒尺寸较小约为1 μm,且第二相周围的颗粒尺寸小于其他区域 (图8b1和b2)。成膜进入到第二阶段270 s时,转化膜颗粒继续堆垛成长 (图8c1),第二相附近的颗粒尺寸约为500 nm,明显小于其他位置处,随着与第二相之间距离的增加,颗粒尺寸明显增大,最大颗粒尺寸约为4 μm。同时,大颗粒顶部有着小粒子的生成,如图8c2圆形标记所示。随着成膜时间增加至1030 s,大颗粒顶部生成的小颗粒数量增加并且有所长大,如图8d2中标记所示,第二相周围的颗粒尺寸依然明显小于其他区域。直到成膜1800 s时,可见铝合金表面转化膜表面并不均匀,第二相已被酸性转化液完全腐蚀破坏,第二相附近的转化膜颗粒尺寸大小不一 (图8e1),前处理后留下的蚀坑依然存在 (图8e2)。

图8 2A12铝合金ZrCC在转化液中不同成膜时间的SEM形貌

2.4 显微组织对ZrCC结构和成分的影响

图9为2A12铝合金成膜之后的表面和截面形貌,从表面形貌 (图9a) 中可以看出,ZrCC表面凹凸不平,存在大量第二相颗粒以及大小不一的凹坑,同时转化膜颗粒大小不一,靠近第二相的颗粒尺寸明显小于无第二相处转化膜颗粒尺寸,转化膜均匀性较差。由截面形貌 (图9b) 可知,铝合金表面凹凸不平,第二相处存在凹坑,这是由前处理刻蚀后产生的。在凹凸不平的铝合金表面覆盖了一层1~1.5 μm厚度不均匀的膜层。表2为图9中标记为“4”、“5”和“6”位置的EDS分析,可见转化膜主要组成元素为:F、Na和Al,第二相处的膜层还存在Cu,同时膜层还存在少量的Zr、P和Mg。

图9 成膜后的SEM显微形貌

表2 ZrCC表面与截面EDS分析结果

图10为2A12铝合金ZrCC的XPS全谱,从全谱可以判断出,ZrCC中主要含有Al、Na、O和F,同时含有少量的P和Zr。为了确定每一种元素的价态和存在形式,对以上元素进行了光电子谱拟合,如图11所示。结合相关文献及拟合结果可以判断出[26-28],Al主要以正三价状态存在,形成化合物为AlPO4和Na3AlF6,相应的结合能分别为74.36 eV和74.51 eV,同时P和O的拟合结果印证了AlPO4的存在 (图11d和图11f),F和Na的拟合结果印证了Na3AlF6的存在 (图11b和图11c),Zr主要以Zr(HPO4)2·H2O和ZrO2的形式存在,对应结合能分别为183.72 eV和183.16 eV (图11e),同时P和O的拟合结果印证了两种物质的存在 (图11d和图11f)。因此,可以得出2A12铝合金ZrCC的主要成分有Na3AlF6、AlPO4、Zr(HPO4)2·H2O和ZrO2。

图10 2A12铝合金ZrCC的XPS总谱

图11 2A12铝合金ZrCC中不同元素的高分辨XPS谱

利用XPS分析了膜层的具体组成成分,结合已有相关文献报道[23-28],可以推测出转化过程中阳极发生铝的溶解,阴极发生氧的还原和氢气的析出,发生的电化学反应如下:

随着反应的进行,铝合金与溶液反应界面处局部pH升高,促进了ZrO2在铝合金表面的沉积,反应方程式如下:

同时在转化过程中生成的其他不溶性的颗粒同样在铝合金反应界面沉积,化学反应方程式如下:

综合上述分析可知,此种制备工艺在2A12铝合金上制备出的转化膜未能提高基体耐腐蚀性能,且膜层厚度不均,膜层颗粒无法均匀地覆盖在2A12铝合金表面,导致膜层均匀性和致密性较差。可见基体的显微组织对膜层的成膜的过程具有重要的影响。

首先,2A12铝合金经前处理后,基体表面天然氧化膜和部分第二相被去除的同时,留下了大量蚀坑和部分未去除的第二相,导致铝合金表面粗糙不平 (图5)。转化膜的好坏很大程度上取决于基体的表面状态。在浸入转化液进行成膜反应前,化学性质均一的基体表面有利于均匀、致密转化膜的形成[11-13,25-28]。

其次,2A12铝合金中富含铜元素,且第二相密集分布在2A12铝合金表面。由于铝合金第二相相对于基体表现为阴极相,使得铝合金表面阴极位点增加,表面活性较高[24,30]。当成膜反应开始时,由于基体与第二相的电偶效应,第二相周围基体优先溶解,转化膜颗粒优先在第二相附近生成 (图8a2),随着成膜反应的进行,第二相附近颗粒的形核速度大于颗粒的生长速度,进而抑制了第二相附近的颗粒的长大[1,11,24-27,30],导致铝合金表面形核不均匀,第二相附近的颗粒尺寸明显小于其他颗粒尺寸 (图8c2)。

最后,成膜反应后期转化膜颗粒不断长大,但蚀坑依然存在,第二相在酸性转化液中被完全腐蚀破坏,被破坏的第二相及其附近存在蚀坑或缝隙,有利于转化液与铝合金基体间的离子交换,促进成膜反应正向进行以及转化膜颗粒的持续长大,增大了膜层颗粒间尺寸差距。不规则长大的膜层颗粒、依然存在的蚀坑和残留第二相导致成膜结束后的转化膜表面凹凸不平,膜层致密性和均匀性受到严重影响 (图9a),同时导致转化膜致密度降低,缺陷增加,防腐蚀能力下降[1,18,30,32]。

3 结论

本文在2A12铝合金基体上制备了ZrCC转化膜,通过极化曲线、电化学阻抗谱、SEM/EDS以及XPS对2A12铝合金ZrCC的耐蚀性、前处理及转化过程中显微形貌演变以及膜层成分进行了分析,得出以下结论:

(1) 2A12铝合金ZrCC膜层厚度为1~2 ?m,膜层表面形貌凹凸不平,膜层颗粒大小不一,表现出较差的致密性和均匀性。ZrCC膜层成分主要由Na3AlF6、AlPO4、Zr(HPO4)2·H2O和ZrO2组成。

(2) 动电位极化曲线和电化学阻抗谱的测试结果均表明,制备的ZrCC并不能对基体提供有效的防护,具体表现为成膜后的自腐蚀电流明显增加,成膜后ZrCC的膜层电阻Rf和电荷转移电阻Rct明显小于铝合金基体。

(3) 2A12铝合金基体表面的第二相对转化膜的成膜过程具有重要的影响,主要表现为以下三个方面。首先,前处理后的铝合金基体表面粗糙不平,含有大量蚀坑和未被去除的第二相;其次,2A12铝合金基体表面的第二相作为阴极相,成膜过程中不利于转化膜颗粒的均匀形核和长大;最后,成膜过程中转化膜颗粒不断长大,但蚀坑和第二相依然存在,被腐蚀破坏的第二相和依然存在的蚀坑严重影响膜层的致密性和均匀性。

参考文献

1 Bethencourt M, Botana F J, Cano M J, et al. Behaviour of the alloy AA2017 in aqueous solutions of NaCl. Part I: Corrosion mechanisms [J]. Corros. Sci., 2009, 51: 518

2 Boag A, Taylor R J, Muster T H, et al. Stable pit formation on AA2024-T3 in a NaCl environment [J]. Corros. Sci., 2010, 52: 90

3 Boag A, Hughes A E, Wilson N C, et al. How complex is the microstructure of AA2024-T3? [J]. Corros. Sci., 2009, 51: 1565

4 Din R U, Bordo K, Jellesen M S, et al. Accelerated growth of oxide film on aluminium alloys under steam: Part II: Effects of alloy chemistry and steam vapour pressure on corrosion and adhesion performance [J]. Surf. Coat. Technol., 2015, 276: 106

5 Li S H, Yin Y J, Liu J R, et al. Surface treatment and its application to aluminum and aluminum alloy [J]. Spec. Cast. Nonferrous Alloys, 2001, (2): 54

5 李淑华, 尹玉军, 刘家儒等. 铝及铝合金的表面处理及应用 [J]. 特种铸造及有色合金, 2001, (2): 54

6 Li H, Wang M L. The process research to the chemical conversion film of aluminium [J]. Mod. Paint Finish., 2010, 13(3): 64

6 李航, 王明磊. 铝材的化学转化膜工艺探讨 [J]. 现代涂料与涂装, 2010, 13(3): 64

7 Liu Y, Skeldon P, Thompson G E, et al. Chromate conversion coatings on aluminium-copper alloys [J]. Corros. Sci., 2005, 47: 341

8 Campestrini P, Terryn H, Vereecken J, et al. Chromate conversion coating on aluminum alloys: III. Corrosion protection [J]. J. Electrochem. Soc., 2004, 151: B370

9 Zhao J, Xia L, Sehgal A, et al. Effects of chromate and chromate conversion coatings on corrosion of aluminum alloy 2024-T3 [J]. Surf. Coat. Technol., 2001, 140: 51

10 Verdalet-Guardiola X, Fori B, Bonino J P, et al. Nucleation and growth mechanisms of trivalent chromium conversion coatings on 2024-T3 aluminium alloy [J]. Corros. Sci., 2019, 155: 109

11 Campestrini P, van Westing E P M, de Wit J H W. Influence of surface preparation on performance of chromate conversion coatings on Alclad 2024 aluminium alloy: Part I: Nucleation and growth [J]. Electrochim. Acta, 2001, 46: 2553

12 Long Z L, Zhou Y C, Xiao L. Characterization of black chromate conversion coating on the electrodeposited zinc-iron alloy [J]. Appl. Surf. Sci., 2003, 218: 124

13 Brown G M, Shimizu K, Kobayashi K, et al. The development of chemical conversion coatings on aluminium [J]. Corros. Sci., 1993, 35: 253

14 Brown G M, Shimizu K, Kobayashi K, et al. The morphology, structure and mechanism of growth of chemical conversion coatings on aluminium [J]. Corros. Sci., 1992, 33: 1371

15 Chidambaram D, Clayton C R, Halada G P. The role of hexafluorozirconate in the formation of chromate conversion coatings on aluminum alloys [J]. Electrochim. Acta, 2006, 51: 2862

16 Hinton B R W, Wilson L. The corrosion inhibition of zinc with cerous chloride [J]. Corros. Sci., 1989, 29: 967

17 Yoganandan G, Premkumar K P, Balaraju J N. Evaluation of corrosion resistance and self-healing behavior of zirconium-cerium conversion coating developed on AA2024 alloy [J]. Surf. Coat. Technol., 2015, 270: 249

18 Bethencourt M, Botana F J, Cano M J, et al. High protective, environmental friendly and short-time developed conversion coatings for aluminium alloys [J]. Appl. Surf. Sci., 2002, 189: 162

19 Swain G M, Li L L. Formation and structure of trivalent chromium process coatings on aluminum alloys 6061 and 7075 [J]. Corrosion, 2013, 89: 1205

20 Guo Y, Frankel G S. Characterization of trivalent chromium process coating on AA2024-T3 [J]. Surf. Coat. Technol., 2012, 206: 3895

21 Saillard R, Viguier B, Odemer G, et al. Influence of the microstructure on the corrosion behaviour of 2024 aluminium alloy coated with a trivalent chromium conversion layer [J]. Corros. Sci., 2018, 142: 119

22 Viroulaud R, ?wiatowska J, Seyeux A, et al. Influence of surface pretreatments on the quality of trivalent chromium process coatings on aluminum alloy [J]. Appl. Surf. Sci., 2017, 423: 927

23 Lunder O, Simensen C, Yu Y, et al. Formation and characterisation of Ti–Zr based conversion layers on AA6060 aluminium [J]. Surf. Coat. Technol., 2004, 184: 278

24 George F O, Skeldon P, Thompson G E. Formation of zirconium-based conversion coatings on aluminium and Al-Cu alloys [J]. Corros. Sci., 2012, 65: 231

25 Coloma P S, Izagirre U, Belaustegi Y, et al. Chromium-free conversion coatings based on inorganic salts (Zr/Ti/Mn/Mo) for aluminum alloys used in aircraft applications [J]. Appl. Surf. Sci., 2015, 345: 24

26 Milo?ev I, Frankel G S. Review—conversion coatings based on zirconium and/or titanium [J]. J. Electrochem. Soc., 2018, 165: C127

27 Liu Y, Yang Y G, Zhang C Y, et al. Protection of AA5083 by a zirconium-based conversion coating [J]. J. Electrochem. Soc., 2016, 163: C576

28 Hosseini R M, Sarabi A A, Mohammadloo H E, et al. The performance improvement of Zr conversion coating through Mn incorporation: With and without organic coating [J]. Surf. Coat. Technol., 2014, 258: 437

29 Zhan W, Qian X Z, Gui B Y, et al. Preparation and corrosion resistance of titanium-zirconium-cerium based conversion coating on 6061 aluminum alloy [J]. Mater. Corros., 2020, 71: 419

30 Chen X M, Li G Y, Lian J S, et al. An organic chromium-free conversion coating on AZ91D magnesium alloy [J]. Appl. Surf. Sci., 2008, 255: 2322

31 Li L L, Whitman B W, Munson C A, et al. Structure and corrosion performance of a non-chromium process (NCP) Zr/Zn pretreatment conversion coating on aluminum alloys [J]. J. Electrochem. Soc., 2016, 163: C718

32 Li L L, Whitman B W, Swain G M. Characterization and performance of a Zr/Ti pretreatment conversion coating on AA2024-T3 [J]. J. Electrochem. Soc., 2015, 162: C279

33 Carreira A F, Pereira A M, Vaz E P, et al. Alternative corrosion protection pretreatments for aluminum alloys [J]. J. Coat. Technol. Res., 2017, 14: 879

34 Golru S S, Attar M M, Ramezanzadeh B. Effects of surface treatment of aluminium alloy 1050 on the adhesion and anticorrosion properties of the epoxy coating [J]. Appl. Surf. Sci., 2015, 345: 360

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414